关于吊臂加工方法优化方案分析

2019-06-16郭起胜

郭起胜

(韶关市技师学院,广东韶关 512023)

0 引言

随着科技的不断进步和社会的不断发展,机械加工制造业在人们生活中发挥着越来越重要的作用,有力地促进了我国经济的发展进步。在机械化生产和加工过程中,对加工成品的外形、尺寸数据、磨损数据以及产品的精细度都有着十分严苛的标准。在机械化生产的过程中,一直用机械化进行生产,会有相当大的难度。模具制造加工是所有机械加工中难度最大的一种加工过程,因为在这个加工过程中,模具的重要性是无法替代的。

随着机械制造业产品种类的不断增加,市场对机械产品加工制造业的要求越来越多,生产什么样的产品、怎样生产高质量的产品,是现阶段机械加工工艺所要关注的问题。下面以某单位接收的一批吊臂制造加工为案例,对其加工工序进行分析,同时给出工艺优化方案。

1 案例分析

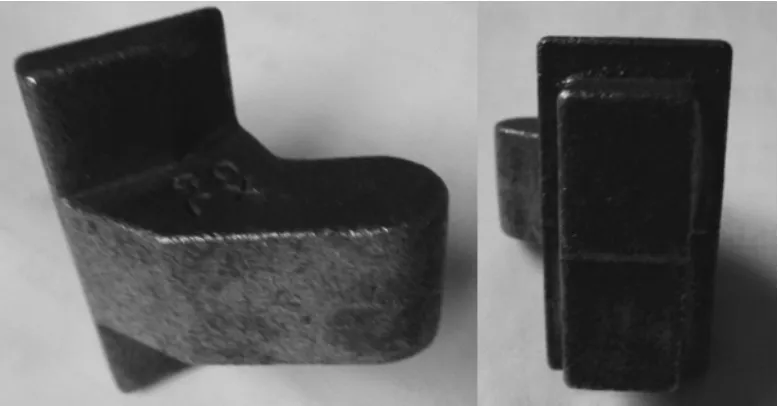

某单位曾经接收一批吊臂制造加工,工件材料是铸钢件,要求加工孔直径8.1 mm 和2 个M8 内螺纹(图1)。试加工过程中发现,孔直径8.1 mm 的形位尺寸17.7 mm 和25.5 mm 较难保证公差要求。为保证加工质量和按时完成加工任务,技术小组进行了创新工序和改进钻模,最终圆满完成任务。

图1 毛坯

1.1 初始的加工工序

接到该批订单后,最开始采用如下加工工序:①打磨分模线和毛坯面;②铣水口面;③钻2 个M8 螺纹底孔(图2);④螺纹底孔倒角;⑤攻丝;⑥钻孔Φ8.1 mm;⑦孔Φ8.1 mm 两端倒角。

在加工过程中,即使采用钻模也难以保证孔Φ8.1 mm 的形位尺寸17.7 mm 和25.5 mm 公差要求,发现是因为定位基准选用了粗基准,铸件表面存在变形造成直线度误差和平面度误差。确定了铣25.7 mm 公差尺寸平面和铣12.5 mm×39.7 mm、12.5 mm×16.2 mm 两台阶直角面作为定位基准。

图2 钻2 个M8螺纹底孔

1.2 改进后的加工工序

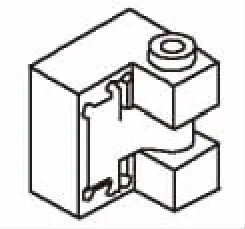

通过上面的分析,发现了相应的问题,因此针对这些问题,做出了相应的改进和优化措施,改进后的加工工序为:①打磨分模线和毛坯面;②铣水口面;③铣25.7 mm 公差尺寸平面;④铣12.5 mm×16.2 mm 和12.5 mm×39.7 mm 两台阶直角面(图3);⑤抛光;⑥钻2 个M8 螺纹底孔;⑦螺纹底孔倒角;⑧攻丝;⑨钻孔Φ8.1 mm;⑩Φ8.1 mm 两端倒角。

图3 铣两台阶直角面

2 小结

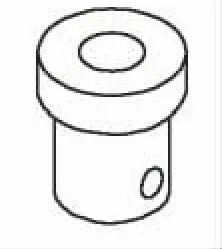

钻模设计充分考虑钻套磨损后的更换,钻套外圆直径14 mm 为过盈配合,并充分利用铣削好的平面定位(图4~图5)。经过优化加工工艺,所有产品达到设计要求,为企业大规模生产提供了技术保障,为企业获得更大批订单赢得了时间,同时也为铸造部门获得更大利润确定了方法。

图4 钻模

图5 钻套