水冷式凝汽器建模与仿真

2019-06-14谢德林杨珊珊

谢德林, 田 波, 杨珊珊

(1.三峡大学 计算机与信息学院, 湖北 宜昌 443002; 2.中核集团核动力运行研究所仿真中心, 武汉 430000;3.三峡大学 理学院, 湖北 宜昌 443002)

凝汽器是发电机组一个非常重要的辅助设备,其能否建立并维持一个良好的背压,直接影响核电站的经济性与安全性,因此,其运行特性一直是核动力装置与运行仿真研究的一个重要课题[1]。仿真技术是计算机技术在工程领域的重要应用,具有安全、经济及高效的优点[2]。为了解凝汽器稳态工况及变工况下的运行特性,建立一个准确度高、精度高的数学模型是非常有必要的[3]。刘成洋等[4]为了分析凝汽器尺寸对核电站二回路的影响,建立了凝汽器的集总参数模型,并运用不同的算法对其进行了优化设计。薛若军等[5]依据凝汽器的结构特点建立了共用凝汽器的动态数学模型,仿真分析了共用凝汽器的典型工况下的运行特性和凝汽器子区间的不同的热力特性。董俐言等[6]为了分析板式蒸发式冷凝器中众多参数的规律及这些参数对热流密度的影响,运用数值模拟的方式建立了其二维数学模型。黄美华等[7]建立了立管式凝汽器的数学模型,不仅计算出了立管式凝汽器的热力参数,还仿真分析了凝汽器尺寸变化和循环水流量变化对其压力的影响。吴鹏等[8]运用分布式热动力学的建模思想,考虑了冷却水流量、冷却水入口温度等主要参数对换热的影响,建立了凝汽器的分布参数动态模型,获得了凝汽器不同工况下的动态特性曲线。该模型能够很好地描述凝汽器内部真实的流动与传热情况,可以得到较精确的仿真结果,但是该方法需要大量数据,实际运行起来占用计算机内存较大,实时性不强。钱进等[9]通过Matlab编程计算,考虑了凝汽器半边运行时的特性曲线,建立了凝汽器的变工况数学模型,并对凝汽器的几种典型工况作了分析。该模型可作为同型机组运行时的良好参考,但不适用于凝汽器设计以及仿真机。本文运用集总参数建模方法,建立凝汽器的动态数学模型,应用实时仿真平台Rinsim仿真分析水冷式凝汽器的典型工况及循环冷却水流量、循环冷却水进口温度、汽轮机排汽负荷及不凝气体含量对凝汽器背压的影响,获得了稳态工况及变工况下的凝汽器动态特性曲线,并对仿真结果进行了分析比较。

1 水冷式凝汽器热力工作描述

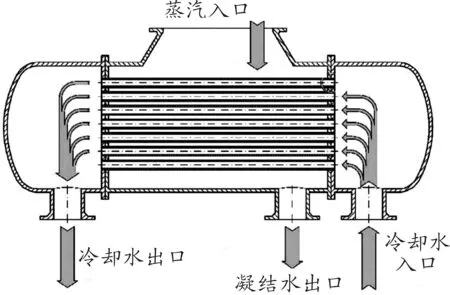

图1[10]为核电站水冷式凝汽器的结构简图。凝汽器结构大致相同,主要可分为壳侧和管侧2个部分。壳侧主要接收汽轮机排出的乏汽;管侧则是作为冷却工质的水。正常运行时,汽轮机排汽通过凝汽器入口进入凝汽器,蒸汽与金属管直接接触,由于冷却水温度较低,且金属导热性能强,蒸汽的热量被冷却水带走。热量被带走的同时蒸汽迅速凝结为水。由于水的比体积小于蒸汽的比体积,凝汽器的压力相应地降低,可为汽轮机提供一个良好的排汽背压。在排汽过程中,蒸汽会携带少量的不凝气体,加上凝汽器密封不严及故障工况都会导致不凝气体的漏入。因此,凝汽器能否建立和维持一个良好的背压环境,取决于以下几点:① 冷却水温度较低,且冷却水储备充足;② 汽轮机排汽负荷稳定;③ 不凝气体及时抽出凝汽器外[11]。

图1 水冷式凝汽器结构简图

2 水冷式凝汽器模型的建立

2.1 模型的简化假设

1) 凝汽器内部结构复杂,管侧所有并联铜管可以等效为一根传热管;

2) 假设冷却水管壁截面上的温度、比热容等相关参数分布一致;

3) 只考虑冷却水管壁的径向导热,不考虑轴向导热;

4) 不考虑流体的轴向扩散效应,且忽略流体入口效应;

5) 本文主要研究凝汽器物理上的传热变化,故忽略凝汽器内部化学反应带来的微弱的影响;

6) 由于凝汽器的背压较低、气体密度较小,在计算时将凝汽器内的气体视为理想气体。

2.2 模型建立

2.2.1蒸汽区

根据质量平衡定律,凝汽器壳侧蒸汽的质量计算如式(1)所示:

(1)

式中:Gs为凝汽器内部的蒸汽含量(kg/s);Gtu为汽轮机排出的蒸汽量(kg/s);Gos为其他进入凝汽器的蒸汽量(kg/s);Gva为热井水的动态蒸发量(kg/s);Gc为通过主要方式冷凝的凝结量(kg/s);Gce为蒸汽向环境散冷凝的凝结量(kg/s);Gss为被抽气器抽出的蒸汽量(kg/s)。

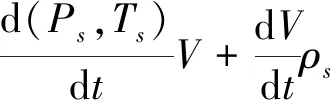

蒸汽压强Ps的计算是根据水蒸汽的密度,索引水蒸汽的物性参数表得到,如式(2)所示[11]:

(2)

式中:ρs为凝汽器内部蒸汽的密度(kg/m3);Ps为蒸汽的压强(即凝汽器背压)(Pa);V为凝汽器内部汽气空间的体积(m3);Ts为凝汽器内部蒸汽的平均温度(K)。

蒸汽的平均温度Ts是根据蒸汽的压强和焓值,索引水蒸汽物性参数表得到。其焓值计算如式(3)所示:

(Gce+Gc+Gss)×Hs

(3)

式中:Hc为凝汽器压力下蒸汽的饱和焓值(kJ/kg);Hs为凝汽器内蒸汽的平均焓值(kJ/kg);Htu为汽轮机排汽的平均焓值(kJ/kg);Hos为其他进入凝汽器气体的平均焓值(kJ/kg)。

2.2.2不凝气体区

根据质量平衡定律,凝汽器壳侧不凝气体的质量计算如式(4)所示:

(4)

式中:Gvb为通过真空破坏阀进入凝汽器的不凝气体含量(kg/s);Gg为由于轴封不严漏入凝汽器的不凝气体含量(kg/s);Gn为汽轮机排汽携带的不凝气体含量(kg/s);Gair为被抽气器抽出的不凝气体含量(kg/s)。

不凝气体压强Pa的计算是根据不凝气体的密度,索引不凝气体的物性参数表得到其压力。如式(5)所示[11]:

(5)

式中:ρa为凝汽器内不凝气体的密度(kg/m3);Pa为凝汽器内不凝气体的分压(Pa);Ta为凝汽器内不凝气体的平均温度(K)。在计算过程中将其近似为蒸汽的平均温度。

2.2.3管侧区

1) 冷却水管壁金属温度

(6)

式中:Tm为冷却水管壁的温度(℃);Mm为冷却水管的质量(kg);Cm为冷却水管的比热容(kJ/(kg·℃);Q为蒸汽被冷凝放出的热量(kJ);Qc为冷却水吸收的热量(kJ)。凝汽器蒸汽区换热量的计算如式(7)所示:

(7)

式中:K为蒸汽区总传热系数(W/(m2·K));Tc1为冷却水的进口温度(℃);Tc2为冷却水的出口温度(℃)。

总传热系数采用分部计算式,如式(8)所示:

(8)

式中:h1为凝汽器内蒸汽的复合换热表面传热系数( W/(m2·K));δ为冷却水管壁的厚度(m);λ为冷却金属水管的导热系数(W/(m·K));h2为冷却水的复合换热表面传热系数(W/(m2·K));β为不凝气体流量与凝汽器蒸汽进口流量的比。

冷却水的吸热量计算如式(9)所示:

(9)

式中:αc为冷却水的对流换热系数(W/(m2·K));A为冷却水金属管壁与冷却水发生热量交换的换热面积(m2)。

冷却水对流换热系数如式(10)所示:

(10)

式中:λc为冷却水的导热系数(W/(m·K));d2为冷却水管的内径(m);Re为雷诺准则数;Pr为普朗特准则数。

2) 冷却水出口温度

根据冷却水吸热过程,利用能量平衡原理得:

Qc-Wc1×Cw×(Tc2-Tc1)

(11)

在特定工况下,如稳态情况下,冷却水进口温度不变,故进口温差为零,如式(12)所示:

(12)

故式(12)可整理为式(13):

(13)

3 仿真分析

3.1 模型可靠性验证

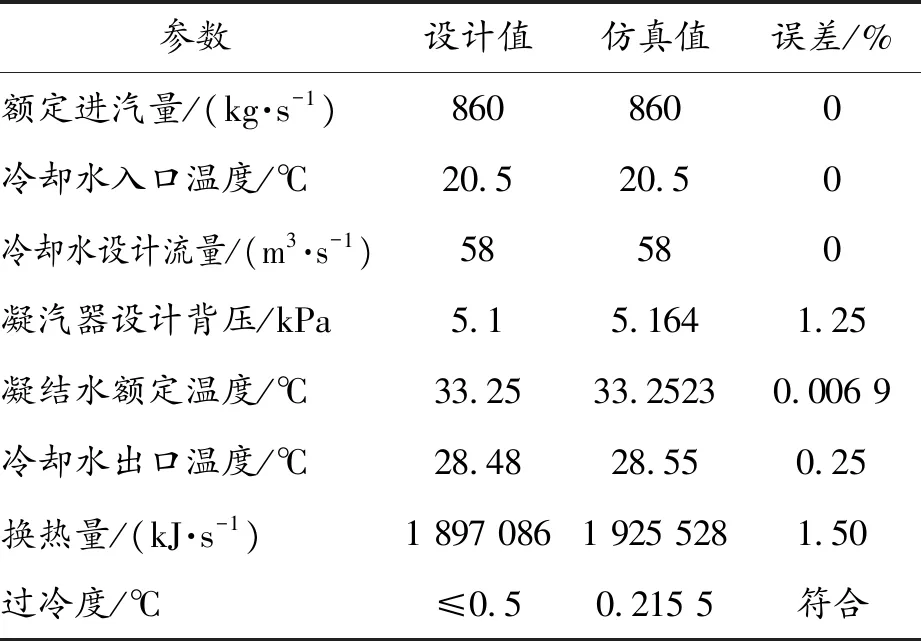

根据建立的水冷式凝汽器数学模型,采用Fortran语言进行编程,仿真分析某电厂水冷式凝汽器的稳态工况。稳态过程分析,主要比较凝汽器背压、凝汽器凝结水过冷度、冷却水出口温度等主要参数,以此来验证模型的准确性和精度。仿真结果如表 1所示。

表1 凝汽器稳态仿真结果与设计值的相对误差

从表1中可以看出:在冷却水入口温度、冷却水流量及凝汽器进汽量分别处于设计值的情况下(即稳态工况),各主要参数误差范围在0.006 9%~1.5%。由此可得出结论:本文建立的模型具有一定的准确性和精度,也为下面的研究分析提供了有力的支撑。

表中换热量的仿真值比设计值高出了1.50%。而在换热量高出设计值的情况下,凝汽器背压的仿真值却没有比设计值低。造成这种现象的主要原因是进口蒸汽的焓值偏高。进口焓值偏高,就意味着蒸汽温度高,导致蒸汽与冷却水的温差增大,换热量增加,冷却水出口温度的仿真值高于设计值也证明了这一解释。蒸汽温度上升虽然可以增加换热量,但是换热能力与入口热量的不匹配会导致热量的积累,导致凝汽器内部压强升高,所以凝汽器的背压稍高于设计值。

3.2 冷却水进口温度变化对凝汽器压强的影响

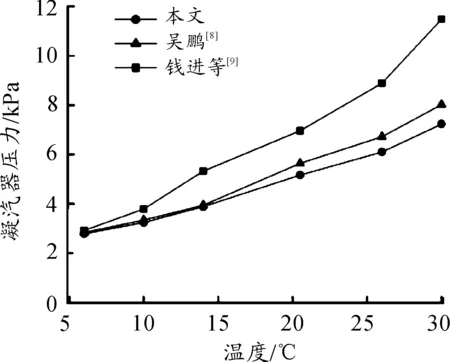

由上文可知,冷却水进口温度是凝汽器建立和维持真空度的重要条件之一。故本文模拟了稳态工况下,冷却水温度变化对凝汽器压力的影响,其关系曲线如图2所示。

由图2可知,在其他参数不变的情况下,凝汽器压力与冷却水进口温度呈正相关。不仅如此,温度上升越高,凝汽器压力上升梯度越大。冷却水进口温度由20.5 ℃上升至26 ℃时,凝汽器压力上升梯度约为0.16 kPa/℃,冷却水进口温度由26 ℃上升至30 ℃时,凝汽器压力上升梯度约为0.3 kPa/℃。根据式(7)可知,随着冷却水进口温度上升,导致冷却水平均温度与蒸汽进口温度的差值降低,从而使得凝汽器壳侧蒸汽区的换热量减少,凝汽器壳侧蒸汽区的蒸汽由于不能及时冷凝会导致蒸汽的累积和蒸汽平均温度升高,进而使得凝汽器的压力也随之升高。反之,进口温度下降使得换热温差增大,进而导致换热量增加,凝汽器壳侧蒸汽区的蒸汽凝结效率高,故凝汽器压力也随之下降。

图2 凝汽器随冷却水进口温度变化的压力曲线

从图中可知,本文中凝汽器压力变化与吴鹏[8]及钱进等[9]的数据结果呈现出相同的变化趋势。钱进等[9]的凝汽器压力随着冷却水进口温度上升变化较大,这是由于各文献建立的模型不同所致。钱进等[9]设计的模型在稳态工况下的设计压力在6.5 kPa左右,而本文与吴鹏[8]建立的模型相近,在稳态工况下的设计压力在5.1 kPa左右。因此,在凝汽器压力随温度变化时,由于钱进等[9]模型设计压力起点较高,所以凝汽器压力的变化幅度较大,而吴鹏[8]的凝汽器压力的变化趋势与幅度则与本文的基本相同。

3.3 冷却水流量变化对凝汽器压强的影响

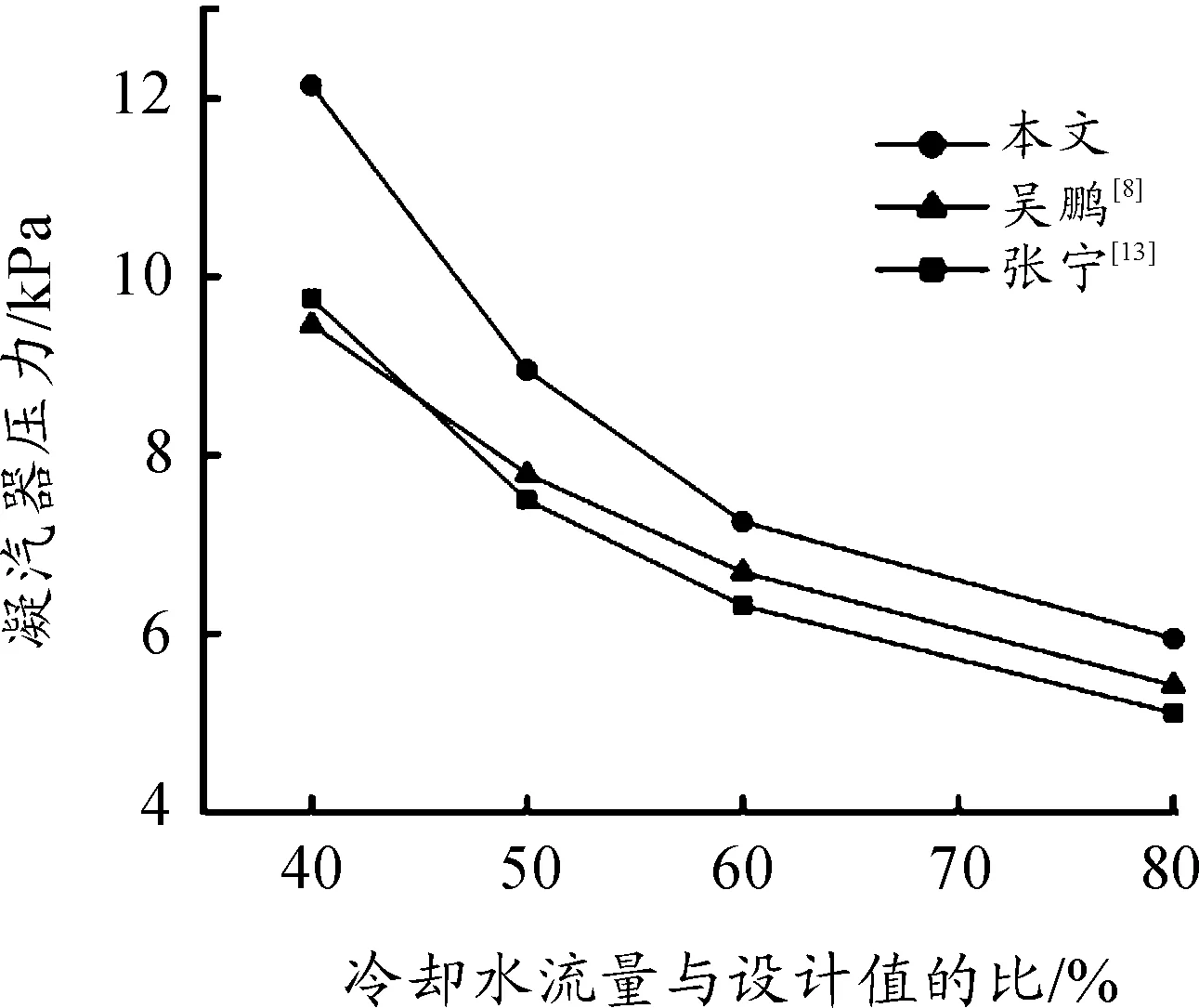

核电厂大多沿海,海水资源丰富,是冷却水的重要来源,故研究冷却水对凝汽器压强的影响对发电机组安全以及经济地运行有着重大的意义。稳态工况下,冷却水流量变化对凝汽器压力的影响如图3所示。

图3 凝汽器随冷却水流量变化的压力曲线

由图3可知,在其他参数不变的情况下,凝汽器压力随着冷却水流量的降低而升高,且流量下降越快,压力上升梯度越大。从图中可以明显看出,冷却水流量由50%降至40%时,凝汽器压力降低的梯度最大。这不仅符合实际情况,且由热平衡方程(13)也可看出,冷却水流量减少时,冷却水出口温度的增长速率比稳态工况大,这使得冷却水平均温度升高。冷却水平均温度升高使得传热温差减小,进而导致凝汽器换热量减小,蒸汽凝结速率急剧下降,最终使得凝汽器压力急剧增加。反之,当冷却水流量增加,凝汽器蒸汽区的换热量增加,蒸汽的凝结速率升高,凝汽器的压力随之下降。从图中还可知,本文凝汽器压力随冷却水流量改变的变化趋势与吴鹏[8]及张宁[13]的数据结果基本吻合,且变化幅度相近。进一步验证了该模型的精度和准确性。

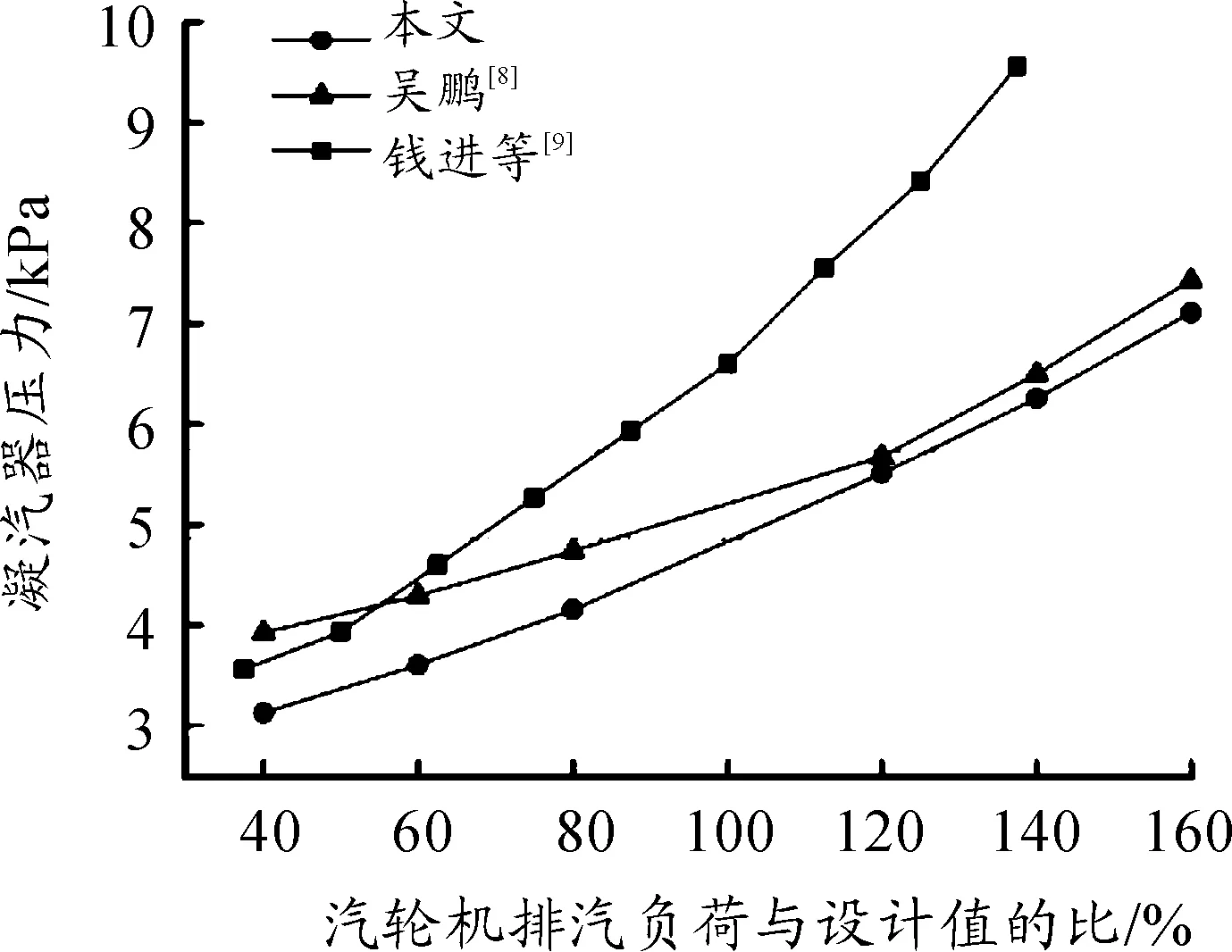

3.4 汽机排汽负荷变化对凝汽器压强的影响

凝汽器的主要功能就是凝结汽轮机排出的乏汽,创造一个经济且安全的背压,故凝汽器的压力与汽轮机排汽负荷有着直接的联系。在凝汽器稳态运行的条件下,改变汽轮机的排汽负荷,得到凝汽器随汽轮机排气符合变化的压力曲线,如图4所示。从图中可知,凝汽器压力与汽轮机排汽负荷呈正相关。这是由于汽轮机排汽负荷的变化直接影响进入凝汽器的热量。由于汽轮机排汽焓值不变,在排汽负荷升高时,进入凝汽器的热量也随之增加,但是汽轮机的排汽焓值不变,故蒸汽的温度不变。由热平衡方程(7)可知,蒸汽区蒸汽的换热温差不变,故凝汽器的冷凝能力不足以全部冷凝进入凝汽器的气体,未及时冷凝的气体累积导致凝汽器内压力越来越高。同理可知,当汽轮机排汽负荷比稳态工况设计值小时,凝汽器蒸汽区蒸汽的冷凝速率足以冷凝大部分进汽,故凝汽器压力随之降低。从图中可知,3组数据中凝汽器压力随汽轮机排汽负荷的变化趋势一致,而由于钱进等[9]凝汽器稳态设计背压较高,故排汽负荷对凝汽器压力的影响比较显著,压力上升较快。

图4 凝汽器随汽轮机排汽负荷变化的压力曲线

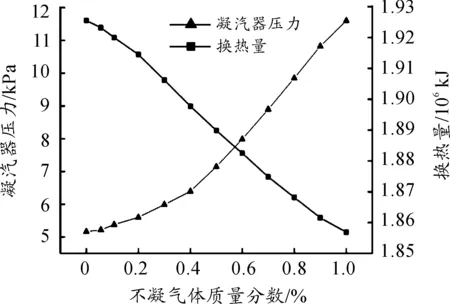

3.5 不凝气体含量变化对凝汽器压强的影响

由于不凝气体对凝汽器的危害很大,本文模拟了不凝气体含量对凝汽器压力的影响,如图5所示。

图5 凝汽器随不凝气体含量变化的压力曲线

从图中可以看到,当不凝气体含量增加到0.6%时,凝汽器压力上升了约3 kPa;不凝气体含量上升至1%时,凝汽器压力上升了约6.7 kPa。在不凝气体含量增加的同时,凝汽器的换热量也在逐渐减少。由此可得出结论:不凝气体含量增加会极大地降低凝汽器换热系数,降低凝汽器的真空度,降低机组安全性及稳定性。本文结论在已发表文献[13-14]中也得到了应证。由于不凝气体对凝汽器压力影响的实际动态数据缺乏,笔者仅分析了两者关系的合理性, 如果能获得更多实际电站的动态数据,不凝气体含量对凝汽器压强的影响仿真将更加精确。

4 结论

本文以某电厂水冷式凝汽器为研究对象,根据凝汽器的工作过程,运用集总参数法建模,应用实时仿真平台Rinsim仿真分析水冷式凝汽器的典型工况及变工况下凝汽器的运行特性。在稳态工况下,凝汽器压力等主要参数误差较小,均能达到其设计要求。在此基础上,研究了冷却水进口温度、冷却水流量、汽轮机排汽负荷及不凝气体含量对凝汽器压强的影响,并对仿真结果进行了分析比较。各参数影响下,凝汽器压力的变化趋势合理,且与相关文献中的数据变化趋势吻合,与相关文献得出的结论相同。相较于精确度较高的分布式参数模型而言,本文模型的仿真结果与分布式参数模型的仿真结果变化趋势吻合,结果相近。该模型占用内存小及计算速度快的特点能够达到仿真机实时仿真及超时仿真的需求,适用于仿真机中的基本设备模块,且精度较高。这对凝汽器模型在仿真平台中的应用以及探究凝汽器的热力特性具有一定意义。