基于多孔树脂模的压力注浆工艺研究*

2019-06-14欧阳金燕曾桂花古满珍

欧阳金燕 曾桂花 古满珍

(韩山师范学院 广东 潮州 521031)

前言

随着国产多孔树脂模具制作技术的进步,模具性能得到提高,制作成本降低。基于多孔树脂模具的高压注浆在陶瓷行业得到愈来愈多的应用。开展基于多孔树脂模具的高压注浆工艺研究,可为高压注浆生产制品提供依据,对提高成形质量和生产效率,加快高压注浆技术装备的推广应用有积极的作用。

1 实验方法

1.1 实验装置

将多孔树脂模型装于机架中,用螺旋机构压紧。泥浆用气动增压泵压入模具中,注浆压力由压缩空气调压阀调节,空浆后向坯体内部通入压缩空气进行保压巩固,然后向模具通入压缩空气,后打开模具,取出坯体。注浆试样规格:空心注浆截面为50 mm正三角形,实心注浆厚度为10 mm、宽度为50 mm;长度均为220 mm。

1.2 测试方法

生坯体积密度:将试样烘干称取质量后,浸入煤油中真空处理1 h,除去坯体中的空气,后分别称取试样在炼油中的质量和吸满油的试样质量,计算出体积密度。

生坯抗弯强度:用PSK500坯料抗折仪测定。

1.3 坯料组成

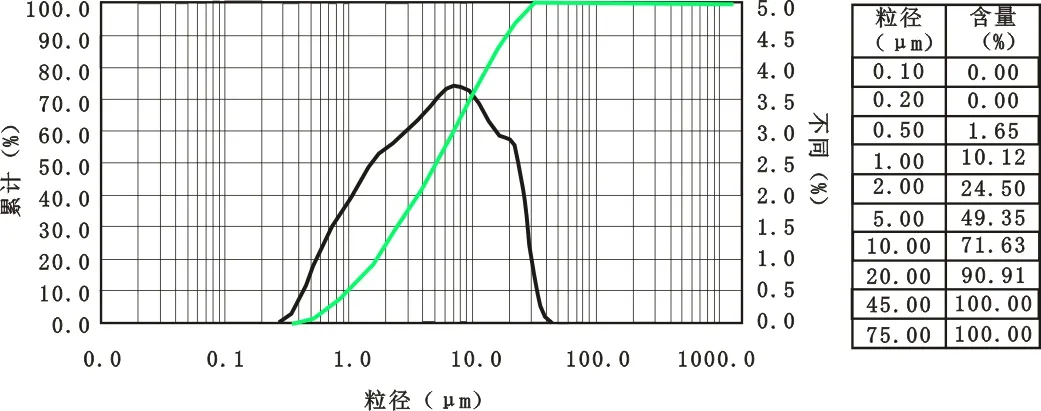

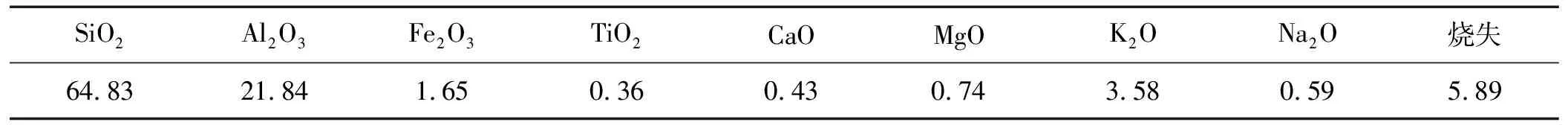

实验泥浆采用长石质日用陶瓷坯料化浆,坯料化学组成如表1所示,颗粒组成如图1所示。

图1 日用陶瓷泥浆粒度分析结果

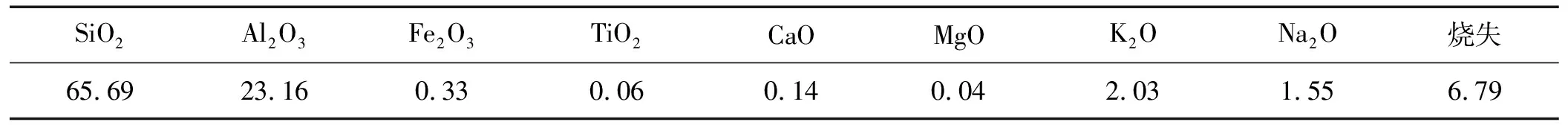

SiO2Al2O3Fe2O3TiO2CaOMgOK2ONa2O烧失65.6923.160.330.060.140.042.031.556.79

2 实验结果

2.1 注浆压力

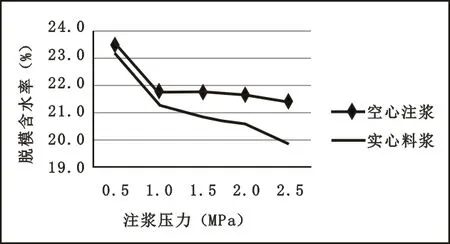

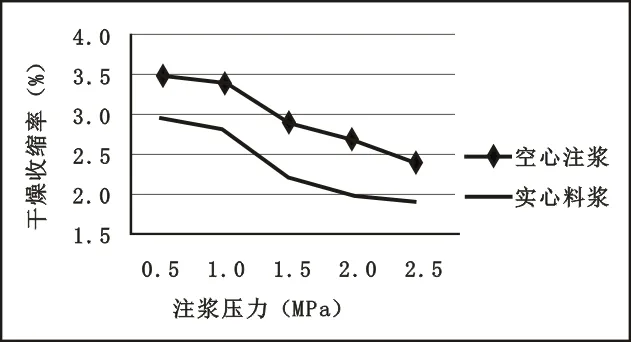

注浆后,2 min升到指定压力,保压5 min;排浆后用压缩空气在0.4 MPa保压巩固5 min。考察不同注浆压力对坯体性能的影响,结果如图2~图6所示。

图2 注浆压力对脱模含水率的影响

图3 注浆压力对干燥收缩率的影响

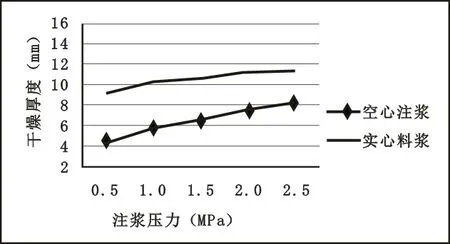

图4 注浆压力对干坯厚度的影响

2.2 加压时间

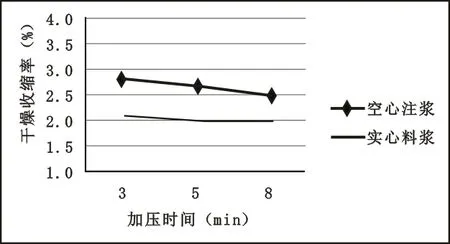

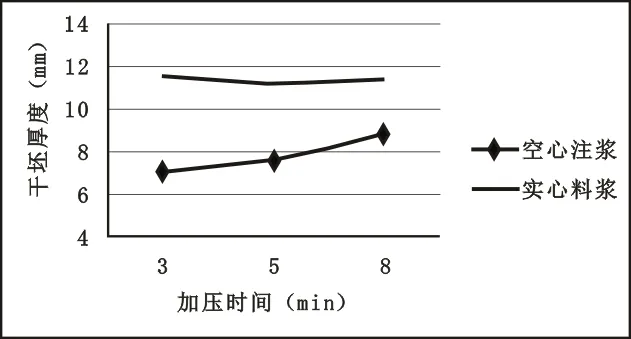

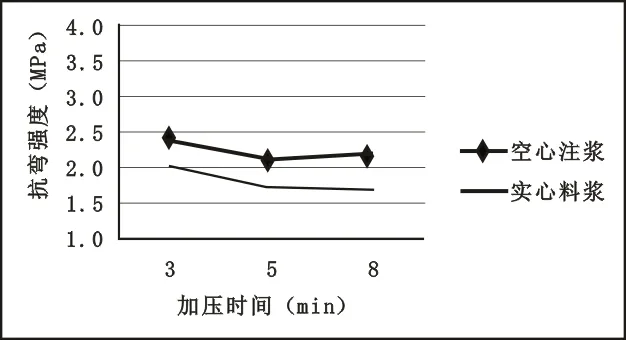

注浆后,2 min升到2 MPa,保压不同时间;排浆后用压缩空气在0.4 MPa保压巩固5 min。考察不同注浆时间对坯体性能的影响,结果如图7~图10所示。

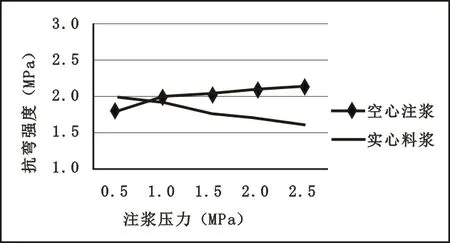

图5 注浆压力对抗弯强度的影响

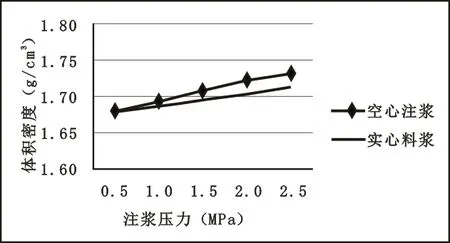

图6 注浆压力对体积密度的影响

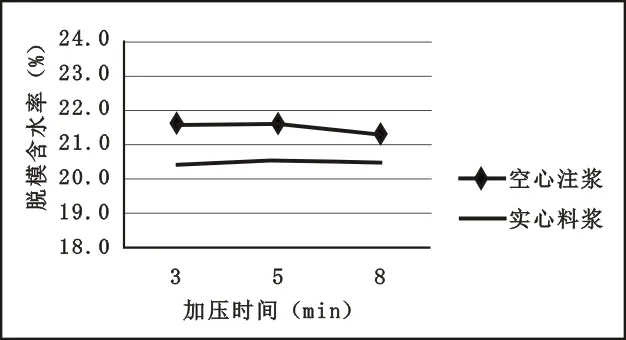

图7 加压时间对脱模含水率的影响

图8 加压时间对干燥收缩率的影响

图9 加压时间对干坯厚度的影响

图10 加压时间对抗弯强度的影响

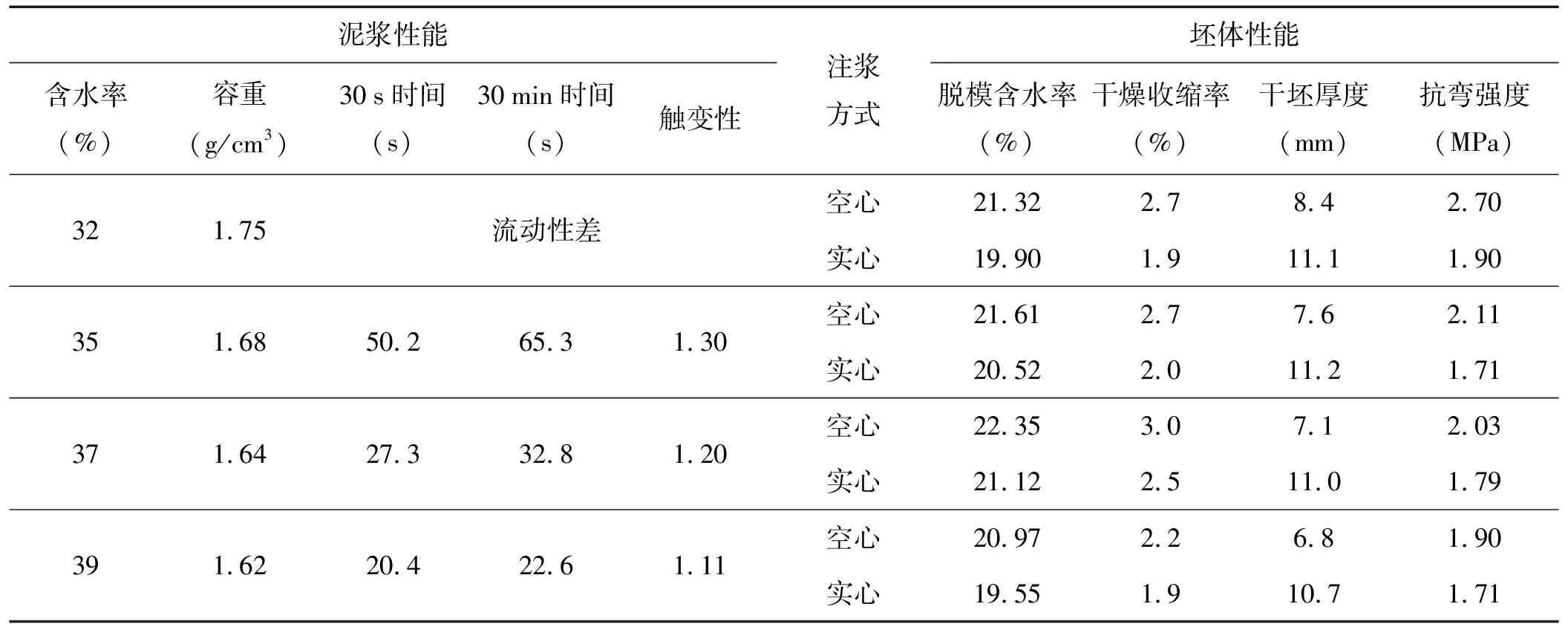

2.3 泥浆性能

通过调节泥浆的含水率,测定泥浆性能。在注浆后2 min升到2 MPa,保压5 min;排浆后用压缩空气在0.4 MPa保压巩固5 min。考察不同泥浆性能对坯体性能的影响,结果如表2所示。

2.4 卫生洁具注浆工艺制度验证实验

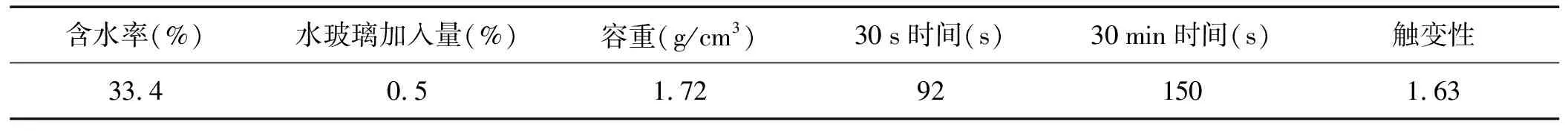

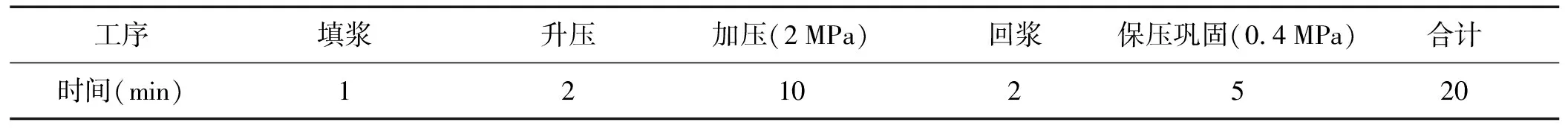

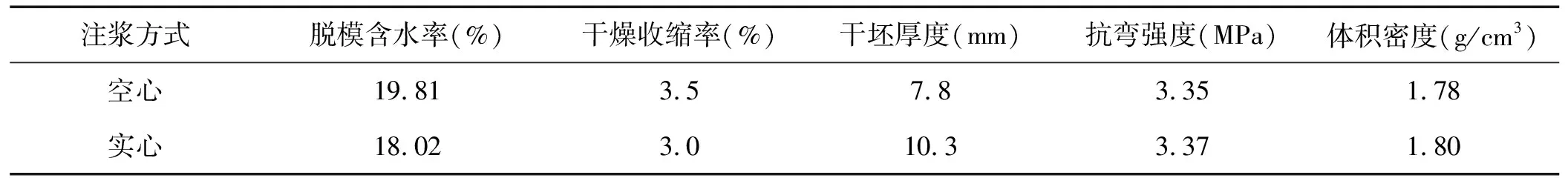

取用于生产卫生洁具泥浆进行成形工艺制度实验。泥浆化学组成如表3所示;颗粒组成如图11所示;泥浆性能如表4所示;注浆工艺制度如表5所示;成形坯体性能如表6所示。

3 讨论

3.1 注浆压力和时间对坯体性能的影响

随着注浆压力的提高,成形坯体的厚度增加。空心注浆压力从0.5 MPa提高到2.5 MPa,加压时间5 min的干坯厚度从4.5 mm增加到8.2 mm,成坯速度提高1.8倍。延长加压时间,坯体厚度增加。在压力为2 MPa时,加压时间从3 min延长到8 min,干坯厚度从7.1 mm增加到8.8 mm。在注浆压力为2 MPa时,日用陶瓷泥浆加压3 min,坯体厚度就可达到工艺要求。卫生洁具泥浆加压10 min,坯体厚度也能达到要求。证明提高注浆压力能明显缩短成形周期,有效提高成形生产效率。

表2 泥浆性能对坯体性能的影响

表3 卫生洁具泥浆化学组成(质量%)

表4 卫生洁具泥浆性能

图11 卫生洁具泥浆粒度分析结果

工序填浆升压加压(2MPa)回浆保压巩固(0.4MPa)合计时间(min)12102520

表6 卫生洁具坯体性能

随注浆压力的增大,坯体脱模含水率、干燥收缩率同步下降。但干燥后坯体的抗弯强度和体积密度差别不大。注浆压力提高到2.5 MPa时,脱模含水率下降为19.82%,但仍有1.9%的干燥收缩。说明在此压力下虽然湿坯密度有所提高,但还不能使坯体中固相颗粒完全接触,颗粒间仍存在水膜。在干燥过程中才失去水膜,使颗粒完全接触。因此,干坯密度和强度主要取决于坯料的自由堆积密度,而与注浆压力和加压时间关系不大。

3.2 注浆方式对坯体性能的影响

本实验的实心和空心坯体在同一个模具同时成形,但实心注浆坯体的脱模含水率和干燥收缩率都明显比相同条件的空心注浆坯体的低。干燥后坯体的强度和密度也比空心注浆稍低。究其原因,实心注浆时,除了一面进浆外,其它5个面都可以排水,过滤面积比空心注浆大。在同一过滤速度情况下,单位时间排出的水量多。因此,同等条件下脱模含水率比空心注浆低。但随着两边坯体不断增厚,与泥浆接触面积逐步减少,在压强一定时,作用在坯体的压力随之减少;当两边坯体靠近,中间的缝隙越来越小,压力传递受阻,夹在中间的一层薄泥浆只能原位沉积吸收。故使越靠近中心部位的密度越低,严重时在干坯中心部位可见到分层现象。这就是同等条件下实心坯体抗弯强度和密度比空心坯体低的原因。注浆压力越高,表层密度越高,与中心部位的密度差就越大,坯体抗弯强度也就越低。可见高压注浆成形坯体不仅空心注浆部分与实心注浆部分密度不同,而且实心注浆部分表面和中间的密度也不同。其结构均匀性不如普通注浆。由于坯体不同部位密度存在差异,所以在随后的干燥过程中,因收缩不同步,容易造成变形或开裂,在生产过程中应注意采取有效措施克服此问题。

3.3 泥浆粒度分布对坯体性能的影响

根据粒度分析结果可知,日用陶瓷泥浆的粒度分布窄,主要集中在5 μm左右,缺乏大于20 μm的粗颗粒。自由堆积密度较低,颗粒间空隙多,坯体透水性好,成坯速度快。但干燥后的坯体体积密度和抗弯强度都较低。卫生洁具泥浆的粒度分布宽,大于20 μm的粗颗粒占36.5%,中、细颗粒可以填充在粗颗粒之间的空隙,故自由堆积密度较高,坯体透水性差,成坯速度慢,干燥后的坯体体积密度和抗弯强度较高。在压力为2 MPa条件下,日用陶瓷泥浆加压5 min的坯体厚度为7.6 mm,而卫生洁具泥浆加压10 min的坯体厚度为7.8 mm,成坯速度相差将近二倍。说明粒度组成对成坯速度的影响与注浆压力从0.5 MPa提高到2.5 MPa相当。

3.4 泥浆含水率对坯体性能的影响

实验结果表明:随泥浆含水率提高,泥浆流动性提高,触变性下降。在同等注浆条件下坯体厚度减少。这是因为在压力和过滤阻力一定的情况下,水透过过滤介质的速度是一定的,当泥浆含水量增加,形成同一坯体厚度需排出水量增加,必然会增加压滤时间,使同一时间内坯体厚度减少。

4 结论

1)高压注浆可明显加快成坯速度,缩短成形周期,提高生产效率。日用陶瓷在压力2 MPa加压3 min的坯体厚度可达到要求;卫生洁具从填浆到脱模整个周期可在20 min完成。

2)高压注浆坯体密度主要由坯料颗粒堆积密度决定,与注浆压力和加压时间关系不大。

3)高压注浆成形坯体的结构均匀性不如普通注浆。由于坯体不同部位密度存在差异,在随后的干燥过程中,因收缩不同步容易造成变形或开裂,在生产过程中应注意采取有效措施加以克服。