日用玻璃陶瓷研发的技术路线*

2019-06-14詹奕纯

詹奕纯

(广东健诚高科玻璃制品股份有限公司 广东 潮州 515658)

前言

日用玻璃陶瓷是供日常使用的,可以接触食物的玻璃陶瓷制品。其外观器型近似日用陶瓷,符合日用餐饮具在用餐、贮存食物的卫生和易于清洗等方面的要求。日用玻璃陶瓷的现行标准有GB/T 30771-2014《日用玻璃陶瓷》,其器型及外观要求近似于日用陶瓷,其化学稳定性要求有“铅、镉、砷、锑”溶出量的限量要求。日用玻璃陶瓷的材质和生产工艺不同于日用陶瓷,其是采用玻璃陶瓷材料制成的微晶玻璃日用制品。标准中对玻璃陶瓷的定义是“由结晶相和玻璃相构成的一类复合材料,一般通过对玻璃进行适当加热处理以使玻璃体内产生足量结晶相而获得”。

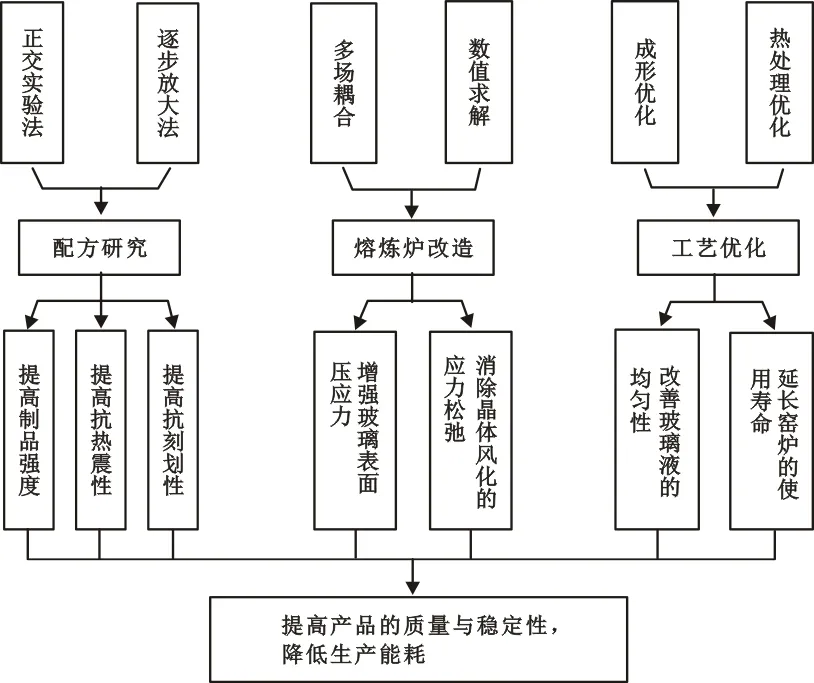

图1 日用玻璃陶瓷技术路线框架图

玻璃陶瓷又称为微晶玻璃,结晶相对于玻璃的外观颜色、强度、抗热震性等方面产生影响,微晶量及晶体结构与原料和生产工艺有直接关系。在目前,日用玻璃陶瓷的原料是通过熔炼处理后再成形并晶化等工序,这是其与日用陶瓷的工艺的不同之处,与普通玻璃的生产工艺相近似。

在日用玻璃陶瓷的研发中,必须根据日用玻璃陶瓷的特性及需求,以及背景技术来选择和确定技术路线。在具备玻璃制品生产技术及设备等条件的生产企业,其研发的技术路线中,配方调整和确定、工艺优化及确定、窑炉适用性及其技术改造,成为技术路线中的重要过程和环节。

1 技术路线的框架

1.1 技术路线框架图

技术路线框架图如图1所示。

1.2 技术路线中相互关联和相互作用的方面

上述技术路线是一般的日用玻璃陶瓷研发典型的技术路线。当企业具备日用玻璃器件的一般生产技术和生产条件时,可以采用此技术路线进行研发。如果企业是日用陶瓷生产企业,或从未涉及玻璃器件的生产,其技术路线中所涉及的部分和环节会更加复杂,在工艺方面不是优化,而是选择和配套,在熔炼方面不是熔炼炉改造,而是熔炼炉形式的选择和建设。

技术路线中所设定的配方研究、工艺优化、熔炼炉改造是相互关联和相互作用的三大方面。制品的一般生产流程是:原料选用并经计量取用和混和、向熔炉投料、退火(包括晶体培育)、热修或冷修、钢化处理、必要的外观装饰。不同制品的生产中,在成形之后的工艺中会有不同或某些方面的顺序调整,特别是成形器件的温度处理中会涉及晶体的变化,必须根据实际生产情况作出工艺调整和控制。

在配方研究中、选用的是多种矿物配合料,通常是以二氧化硅、碳酸钠、氢氧化铝、碳酸钙等作为主要材料,并加入其它添加材料,其作用和要求包括微晶的形成、制品的密度、硬度、光折射率(主要是微晶折射)、热膨胀系数(制品成形及制品使用过程时对冷热环境变化的适应性)等。由于制品是用于接触食物,在使用中制品的有害物质的溶出量要符合标准的限量要求。因而,配方的研究中主要是服从制品的质量要求,同时也应对生产工艺具有适应性。由此可以看出,配方研究与后续的熔炼和工艺是相互关联和相互作用的。

熔炼是一道工艺,是在成形之前对原料的加工处理。熔炼过程中,不同原料在一定温度中产生化学反应,也已发生质变,在后续的成形、退火之后形成新的结晶物。熔炼和成形及退火也是相互关联和相互作用,使配方的目的得以实现。熔炼的效果对成形产生直接影响,同时对产量和生产效率产生影响。

工艺优化关系到产品质量。工艺优化中,除了熔炼工艺的优化之外,重点还在于成形及退火工艺的优化。成形的工艺是多样化的,主要是器型的要求。恰当的成形工艺能使制品减少变形、制品表面缺陷减少;退火是清除内应力的重要手段,对于日用玻璃陶瓷来说,也是微晶生长和控制的关键过程;钢化的主要作用是提高制品的表面压应力。从配方研究开始,就应该考虑到后续加工条件的可行性,而后续加工条件的优化,可以说是细节决定成败。

2 技术路线的实施

在技术路线的实施中,配方研究、熔炉优化和工艺优化是三个重要方面,但不只这三个方面。根据制品的特殊要求,包括制品功能和档次的提高,也包括附加值的提高,技术路线的实施中还应考虑一些技术配套,热修或冷修、外观装饰等。在系统策划的前提下进行分段的研究和技术攻关,能提高技术路线实施的成效,并减少事倍功半的现象。

2.1 配方

日用玻璃陶瓷的原料配方研究中,可借用以往的配方进行改进,也可采用全新配方。矿化材料是主要原料,针对各自特性和相组合之后产生的效果,进行挑选和组合。通过不同形式和多次实验来验证并确认其效果。

在实验中,通常可采用正交实验法,并可结合逐步放大法。正交实验法属于优选法,是数理统计方法,特别适用于分析多因素的试验。

在日用玻璃陶瓷原料配方中,多种材料的各自加入量的大小都对生产结果产生影响。采用正交试验法可以较快地找出主要因素。

配方研究中,一定要确保制品的化学稳定性,并且尽量地提高制品的强度、抗热震性和抗刻划性。针对不同颜色的制品,可采用乳化剂或着色剂。如高白度制品是通过乳化作用,其它颜色的玻璃是加入了着色剂。透光率的改变会影响到显色效果,如选用低透光率可以减少着色剂的加入量,降低生产成本。

2.2 熔炼炉改造

在分阶段实验中,熔炼炉可采用100 kg左右的小炉,如果中试,可采用2.5 t实验炉。实验性小炉在企业通常是具备的,可根据需要进行改进和优化。

产业化方面采用的熔炉通常在30 t以上,最好是采用冷顶熔炼炉。由于日用玻璃陶瓷通常加入有含氟的材料,采用冷顶熔炼炉时,冷料层能阻挡氟气体的挥发,在环保和节约成本、提高质量等方面都有好处。在批量生产中,熔炉是连续投料和连续输出浆料,可根据模拟情况确定加热件(如钼电极)的布设、确定熔炉的壁厚及保温效果、确定料道的尺寸等。耐火材料会受到侵蚀,在易受侵蚀部位应加厚,可以达到延长熔炉使用寿命及大修的周期。

由于生产中通常是多品种同时生产,常规的做法是一个熔炉配一料道供某一制品生产。如果设定多料道,可以同时生产多品种,但要同时考虑到料道的合理分布及输料中的保温,以适应生产需要。

在颜色制品的生产中,应先生产浅颜色制品,然后再生产深颜色制品。当企业熔炉数量有限时,深颜色制品的生产应在熔炉大修前的适当阶段进行,在产量达到时进行熔炉大修。

通过多场耦合和数值求解方式,根据模拟结果来调整并确定熔炉的各项参数,力求改善玻璃浆的均匀性,并且使熔炉的使用寿命得以延长。

2.3 工艺优化

工艺优化可以是多方面的。成形优化和热处理优化是重要的方面。其优化的结果可使制品表面的压应力增强,制品的晶体结构更加理想。另外,成形优化有利于制品规整度的提高以及表面缺陷的减少。热处理优化能使晶相和玻璃相构成更加合理,通过钢化的冷热交替能使制品表面更加密实和微细裂纹减少,以确保制品质量。

离心甩制是成形的一种方式,只有母模而没公模。母模安放于同心转台上,液料计量进入模具中心时,模具转动而产生离心力,浆料随模壁延伸运动至模边缘,经冷却后制品成形出模。这种装置包括挤料机构、红外线定位发射器、导料筒、冷却风机、模具、大小转盘等。离心甩制可以在一个大转盘上设多个岗位,可提高生产效率。离线甩制的制品内表面在成形过程中无摩擦,裂纹少且表面光滑。

壶类等空心制品,除了常规的成形方法外,还可以采用加压力方式,利用模具内的空气压力,使浆料铺满到模具内的各个点。这种方式可以使壶的出水嘴及壶把与壶体一次性成形。对于特殊器型,如玻璃筷子,重点是解决成形后制品变形问题,同时还可在成形后对制品进行冷修。

热处理包括退火、钢化及热焰处理等工序。退火是消除制品内应力的主要手段之一,退火的过程也伴随着制品内部晶体变化,是两项工艺的同时进行,与普通玻璃的退火存在差别,因而温度控制应更加精确。钢化处理可采用冷液或冷风等手段。在生产线上,冷风处理比较方便和经济,但风的均匀性控制至关重要。采用水溶液或矿物油等的处理,效果比风冷更佳。在液体冷却方面,采用输送带加热制品,制品在运动中受到阻力而弹跳至液槽,这种方式可减少手工操作,也缩短了制品出炉至入液的时间,符合钢化处理的急冷要求。

热火焰处理适用于制品毛边的处理,同时对表面裂纹的消除也有一定的作用。热焰处理中,制品最好是转动的,保持温度的均匀性。托放制品的模件可采用石墨等材质,减小摩擦力。

3 结语

日用玻璃陶瓷采用复合材料,制品由晶相和玻璃相构成。制品在研发中,可以选择并确定适合的技术路线,在配方研究、熔炉改造、工艺优化等方面综合研究,使相互关联的多个方面相互作用,能使研发取得较好的效果,最终确保生产制品的质量。