喷丸残余应力对疲劳寿命的影响研究

2019-06-13王茂川万元元

张 帷 ,张 琪 ,王茂川 ,王 辉 ,万元元

(1.西南技术工程研究所,重庆 400039;2.重庆市育才中学校,重庆 400050)

1 喷丸处理中关键工艺参数

喷丸强度的表征方式通常都是用零件表面受到弹丸流的冲击动能来表示。现今SAE标准中对于阿尔门试片法表征喷丸强度类型有明确的规定,喷丸冲击安装在基座试片使得塑性变形,进而导致试片表面外貌凸起,或者产生弯曲,喷丸强度表示通常采用曲线的高或长。

弹丸材质:喷丸的外形常用圆球状,喷丸粒的外表不能出现棱角,尽最大程度减少金属工件表层受到破坏。校外喷丸的大小要求匹配,硬度中等,方能使喷丸粒获得足够的冲击动能或强度,能够获得理想的残余压应力。

喷射速度:喷射速度与喷丸设备的运行压力紧密相关,其中喷枪的喷嘴外形极大的影响着喷丸的运行压力。

表面覆盖率:指的就是工件因为喷丸粒在表面所产生的弹痕面积和金属工件总面积的比。

2 喷丸对铝合金材料疲劳性能的研究

2.1 材料制备

铝合金2024-T351航空用料是本试样的主要材料,表1为其化学组成成分。边缺口试样是板材需要加工成的样式,设计标准参照航空工业标准边缺口样式进行设计,其尺寸为长76mm,宽19mm,高2.5mm。然后在室外对加工切割以后的试样进行自然时效处理,这样对于机械加工时所形成的残余应力有消除效果。

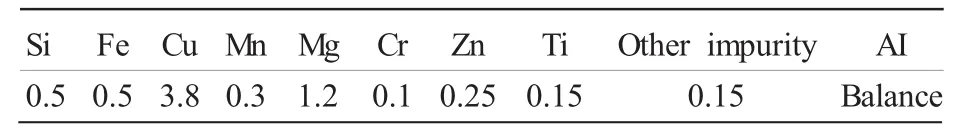

表1 铝合金材料化学成分(质量分数/%)

2.2 喷丸处理

通常情况下的喷丸处理都是采用离心式欧文抛丸机,叶轮直径530mm,工作转速2200r/min,得出其抛出弹丸的速度为61m/s。用紧固螺丝将试样的两边加紧以后,然后用6061铝合金丸、铸钢丸以及不锈钢丸这些直径不同的弹丸预加工试样表面,需要注意的是覆盖率是全部。从表1的板材性能以及丸粒的参数可以发现,试样表面的喷丸强化有一层密度较大的凹陷,使得工件表面质量发生概念,对疲劳性能产生很大影响。

2.3 数据分析

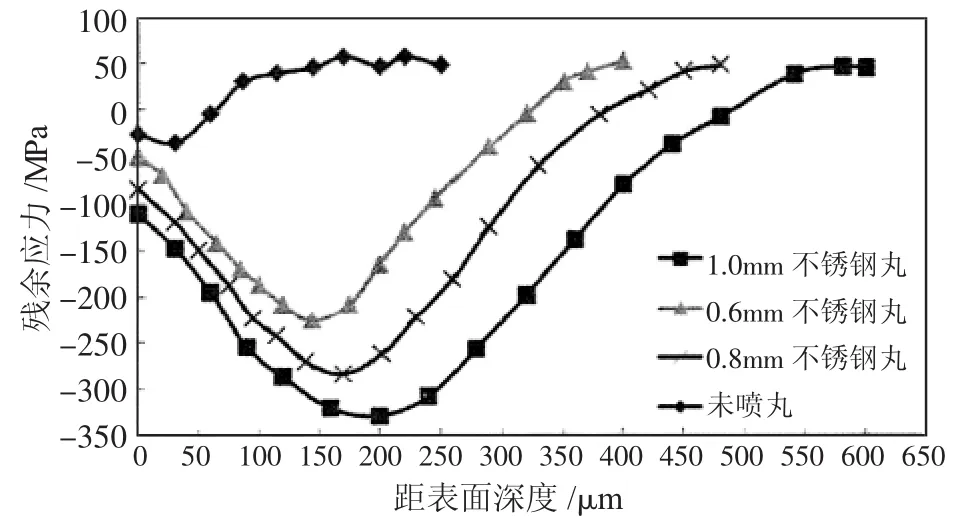

对比为经过喷丸处理的样品,样品表面的残余应力场呈现出一定的梯度分布规律,并随着喷丸强度的变化而变化。残余压应力场与深度呈正相关关系,在近表面层达到最大值状态,随后转变为拉应力,表现出钩型分布特征。

图1 喷丸颗粒直径对残余压应力场的作用

深度分析图1可知,当喷丸的速率一定时,只改变喷丸的颗粒大小,可以发现喷丸粒的直径增加时,喷丸的直径也随之增加,相应的动能也逐渐增加,因此试样的残余压应力也逐渐加深,与此同时,残余压应力的最大值随着喷丸粒的增加向着更深方向迁移,使得最终的曲线呈现出右下偏移的现象。

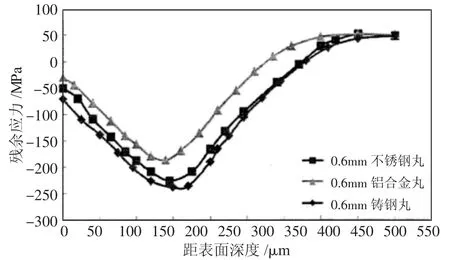

从图2可知,改变喷丸材质,控制其他条件一定时,可明显发现密度高、硬度大的喷丸能够使得试样获得较深的残余压应力。典型的钢材质喷丸相较于铝材质,表面残余压应力、最大值均有着不同程度的提升,也伴随着峰值最大值想较深位置偏移。

图2 九粒材料对残余压应力场的影响

3 结语

喷丸残余应力对工件疲劳寿命的影响是多方面的,当采用合理的喷丸处理工艺时,能够对2024铝合金工件的疲劳性能明显增强。深入分析喷丸处理的工艺参数,发现喷丸质量、直径、喷丸速度、材质特征都是影响工件残余压应力场的关键要素,同时也验证了残余压应力强化机理和表面粗糙度弱化因素之间的关系。