氨合成回路流程模拟及影响因素分析

2019-06-13熊文峰

熊文峰

(中石化南京工程有限公司,江苏 南京 211100)

ASPEN PLUS是生产装置设计、稳态模拟和优化的大型通用流程模拟软件,可用于医药、化工等多种工程领域,ASPEN PLUS功能十分强大,具有工业上最适用且完备的物性数据库、拥有多达50多种单元操作模块,可以利用丰富的设备模型对工艺过程进行严格的物料和能量平衡计算;可以预测物流的组成、流速及物性;可以预测操作条件、设备的工艺尺寸;通过对各种不同工艺方案的比较,缩短装置的设计时间;对工艺流程进行优化、帮助改进当前的工艺等[1]。本文采用ASPEN PLUS 8.4对氨合成回路进行了流程模拟,对氨合成塔主要操作变量进行了灵敏度分析,研究了氢氮比、合成压力、进口温度、空速、以及惰性气体含量对氨合成反应的影响,确定了最佳操作参数,在一定程度上可以预测和指导实际生产。

1 流程模拟

1.1 模拟流程的建立

根据合成氨工艺流程,在ASPEN PLUS软件中建立氨合成回路工艺模拟流程,见图1。

C101-新鲜气压缩机;C102-循环气压缩机;M1,2-混合器;R101氨合成塔;E101-蒸汽过热器;E102-废热锅炉;E103-软水加热器;E104-热交换器;E105-水冷器;E106-冷交换器;E107-一级氨冷器;E108-二级氨冷器;E109-级间换热器;V101-一级氨分离器;V102-二级氨分离器

1.2 模拟流程的说明

氨合成系统流程按功能可划分反应气预热、氨合成反应、余热回收、冷却分离四个连续循环的单元和其它辅助单元[2]。来自循环机的合成气与新鲜气合并,经塔前换热器预热至170~210℃后进入氨合成塔,在氨合成催化剂的作用下,发生如下化学反应:

反应后的气体经合成塔下部进入蒸汽过热器副产4.0MPaG、400℃的过热蒸汽。再依次进废热锅炉和软水加热器,合成气温度已降到210~260℃。出软水加热器进入塔前换热器管程,用以加热壳程的入塔气体。锅炉给水首先进入软水加热器加热后再进入废热锅炉产生蒸汽。

出塔前换热器的合成气进入水冷器冷却到~37℃后,再在冷交换器内与其壳程冷气换热,降温至~19.3℃,进入一级氨分离器分离液氨,分氨后的气体再依次进入一级氨冷器冷至8℃,二级氨冷器冷至-10℃,进入二级氨分离器分离液氨,分氨后的气体进入冷交换器壳程回收冷量后,进入压缩机循环段进行下一轮循环。一级氨分离器、二级氨分离器分离出的液氨,减压至2.5MPaG,送入闪蒸槽,闪蒸槽出口液氨去球罐,闪蒸气去氨吸收塔经水洗后去界区外,氨水送出界区。

1.3 物性方法及模块的选择

ASPEN PLUS软件与其他软件相比,其优势之一在于其丰富、完备的物性数据库。物性是模拟计算、分析决策的基础。物性方法选择恰不恰当,关系到计算结果可不可靠。氨合成回路涉及的组分有:N2、H2、NH3、CH4、AR,均为常规组分,ASPEN的物性数据库中已包含了其基本的物性数据,例如:粘度、导热系数、逸度系数、临界温度、临界压力、CP/CV值、压缩因子等。根据原料的特性,ASPEN推荐使用适合高压烃类的状态方程,主要包括PENG-ROB、PR-BM、RK-SOVAE、RKS-BM、SRK等,根据以往流程模拟的经验,选用状态方程方法能相对准确地预测气液相平衡,考虑到氨合成回路高温、高压的特点,本流程模拟选用PENG-ROB物性方法进行模拟计算。

流程模拟采用ASPEN PLUS自带的内置模块,见表1。

表1 单元操作模块

1.4 假设

为简化模拟过程,首先要设定以下条件:

①假设新鲜气的组成和流量在模拟过程中不随时间变化。

②氨合成回路运行稳定,各参数不随时间发生变化。

③氨合成反应接近化学平衡的程度用平衡温距来表示,假设反应器的平衡温距为17℃。

④假设氨合成塔的操作压力为13.4 MPaG。

⑤假设氨合成塔出口温度为440℃。

⑥假设氨合成塔的压力降为0.3MPaG。

⑦蒸汽过热器副产4.0MPaG、400℃的过热蒸汽。

2 模拟结果及影响因素分析

2.1 模拟结果

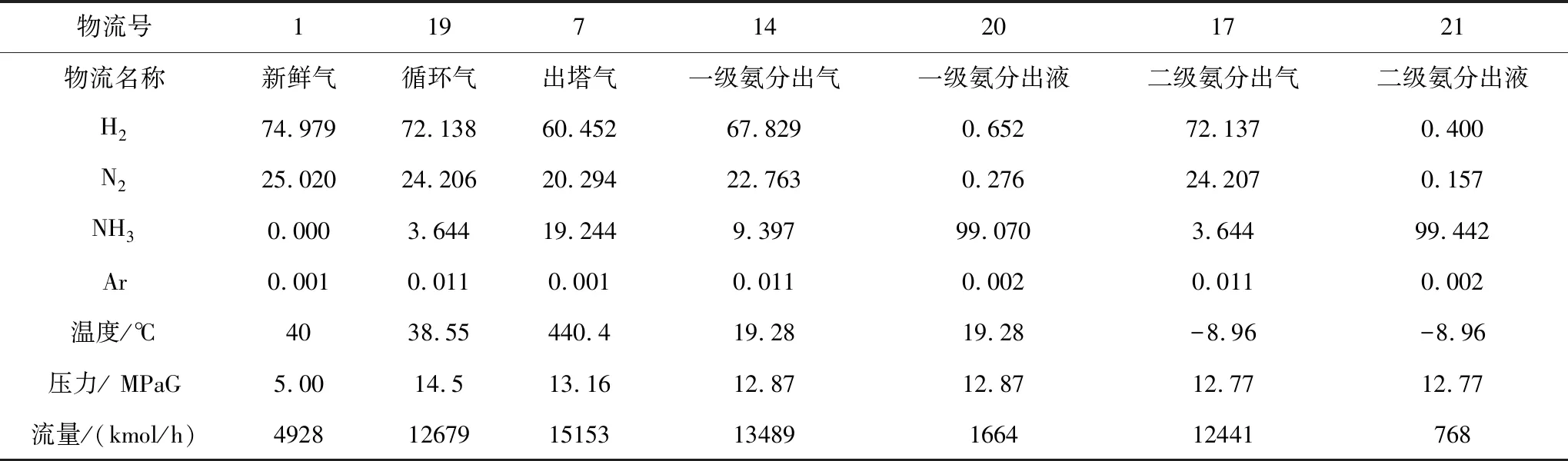

氨合成回路的模拟计算结果见表2,公用物料及能耗情况见表3。

表2 氨合成回路模拟计算结果

表3 公用物料及能耗

2.2 影响因素分析

氨合成回路是整个合成氨工段的核心,氨合成反应是体积缩小的可逆放热反应,反应温度、压力、氢氮比、惰性气体含量、空速都影响着反应的进行,选择合适的操作条件,使平衡向着氨合成的方向进行,是合成氨的关键。

2.1.1 温度的影响

氨合成反应是体积缩小的可逆放热反应,从动力学角度出发,温度升高,反应速率常数增加,对氨合成有力,从热力学角度出发,温度升高,反应平衡常数下降,不利于反应向正方向进行,因此氨合成反应存在一个最佳反应温度;从催化剂角度考虑,氨合成催化剂存在一个最佳活性温度,工业上氨合成反应温度一般控制在400~550℃[3]。

2.1.2 压力的影响

提高压力相当于提高有效气的浓度,对氨合成反应有利,且有利于氨的分离,但是压力越高,对设备的要求也越高,因此在装置的设计时,要根据装置的规模等因素进行经济分析,选择合适的操作压力,使装置的投资和回报达到最优。

2.1.3 氢氮比的影响

从反应方程式可以看出,氢气和氮气是按3∶1的比例关系进行反应的,但是氨合成反应中,氮的活性吸附是主要的控制步骤:

适当增加氮气的分压,有利于催化剂对氮气的吸附,实际生产中,入塔气的氢氮比控制在2.2~2.9之间。

2.1.4 惰性气体含量的影响

原料气中多多少少会含有一定量的甲烷、氩气等惰性气体,这些惰性气体在系统内不断累积,降低了有效气的分压,影响化学反应的速率,并且压缩机的功耗也会相应增大,因此,如同甲醇合成回路一样,大部分氨合成回路需排放一部分驰放气,降低系统内惰性气体的含量。

2.1.5 空速的影响

空速指规定的条件下,单位时间通过单位体积催化剂的合成气的量。工业生产中,氨合成的单程转化率只有15%左右,因此新鲜气必须循环利用,以提高有效气的转化率。系统低空速运行时,得到单位产品氨所需要的循环气的量小,气体循环所需要的压缩机的功耗小,预热未反应气体所需要的换热面积较小;提高空速,反应气与催化剂的接触时间变短,出塔气中氨的浓度降低,但是单位时间内得到的产品氨的量增大,但是高空速意味着,系统阻力加大,压缩机的功耗也相应增大,气体带走的热量也增大,催化剂床层温度难以维持。

3 结论

通过对氨合成回路的流程模拟,得到了出塔气、一级氨冷器、二级氨冷器等物流数据,并计算了公用物料及能耗,数据与工业值很吻合。分析了温度、压力、氢氮比、惰性气体含量以及空速对整个系统的影响,对于实际生产具有十分重要的意义。