加氢裂化装置掺炼催化柴油技术工业应用实践

2019-06-13王玉东谷国栋

王玉东,谷国栋

(中化泉州石化有限公司,福建 泉州 362000)

随着社会日益发展的需要和原油的日益劣质化、重质化,以及环境的污染,国家对干净、清洁的能源燃料越来越重视,而蜡油加氢裂化技术是原油深度加工生产清洁燃料的重要方式,所以在未来加氢裂化技术将会越来越普遍和推广。催化柴油性质较差,主要表现为硫氮以及杂质含量高、烯烃和芳烃所占比重大、十六烷值低和储存安定性差等方面。所以加氢裂化掺炼催化柴油技术既可以为装置在未来适应原料多样化提供理论借鉴,也可以为顺应市场趋势降低炼厂柴汽比和生产清洁燃料提供一个方向。

1 装置概况

本厂260万吨/年蜡油加氢裂化装置采用美国UOP公司的Unicraking两段加氢裂化工艺技术,为了适应全厂生产的灵活性,本装置设计为全循环和60%转化率两种工况。装置由中国石化工程建设公司(SEI)项目总承包。设计加工来自科威特的减压蜡油,经过加氢脱硫、加氢脱氮、加氢裂化等反应,生产优质的轻、重石脑油、航煤和柴油产品,加氢尾油作为催化裂化装置原料。本装置加工量为260万t/a,年开工时数为8400小时(即满负荷生产350天),催化剂运转周期为3年。

图1 装置反应部分流程

2 催化剂分布及原料性质

2.1 催化剂分布

本装置一段反应器共六个床层,其中第一床层到第四床层为加氢精制床层,催化剂型号分别为CT-30、KF-542、KG-5、HYT-8109、HYT-8119、KF-848(再生)、HYT-6219,第五床层和第六床层为加氢裂化床层,催化剂型号为HC-115LT(再生),反应器底部后精制剂型号为KF-851(再生)。

2.2 原料性质及特点

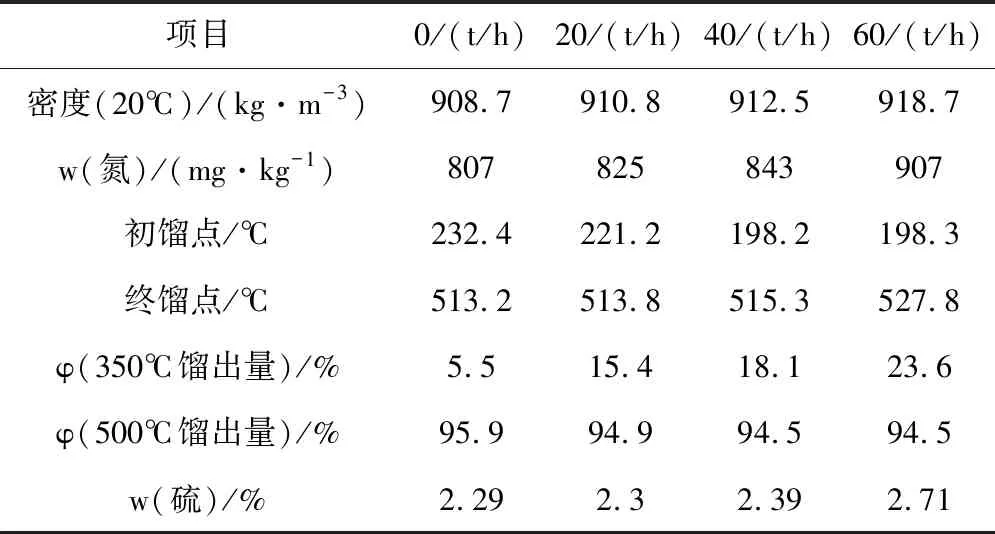

本装置自开工正常运转一段时间后,为了维持全厂物料平衡和实现效益最大化,开始在原料油中掺入催化柴油,并逐步增加至60 t/h。如表1所示为在总进料量330 t/h不变的情况下,原料中未掺入以及掺入20 t/h、40 t/h及60 t/h数量催化柴油组成的滤后原料油的主要性质参数。在整个掺炼观察期间,装置正常运行,各产品质量合格。

表1 原料油性质分析对比表

通过表1原料油性质分析对比表可以看出随着催化柴油掺炼比例的提高,混合原料油的密度逐渐增大,氮含量、硫含量所占比例都有相应的升高,这与催化柴油高硫、高氮性质特点相吻合,但由于本装置氮含量设计要求不大于867 mg/kg,所以为保证本装置催化剂失活速率在正常范围内,建议在装置运行前期,当混合原料油中氮含量大于867mg/kg时,操作人员应密切关注原料油性质及反应器床层温度变化。随掺炼比例的增加,初馏点温度呈现下降趋势和350℃馏出量所占体积分数逐渐增大的情况来看,催柴中含有一定比例的小分子轻组分;根据混合原料终馏点温度的逐渐上升和500℃馏出量所占体积分数下降的情况,得出催化柴油中同时含有大量的单环和多环芳烃,使得混合后原料油的相对密度变大。

3 工业应用情况

3.1 主要工艺参数对比分析

如表2为在总进料量330 t/h不变的情况下,掺炼不同量的催化柴油对应的反应器各床层主要的工艺参数以及氢气消耗情况的对比。

表2 反应器各床层主要工艺参数

表2(续)

精制床层分析:由表2可以看出,掺炼20 t/h、40 t/h和60 t/h不同数量的催化柴油后,精制床层的各床层入口温度及床层温升产生明显变化,第一床层在温升几乎相同的情况下,掺炼60 t/h催柴的入口温度比未掺炼时候入口温度低了15.7 ℃,主要原因是通过人为降低入口温度来抵消催柴反应释放的热能,但要注意的是为了确保装置安全,加热炉出入口必须保持合理的温差。根据第二、三床层各种工况下保持入口温度接近于相同时,随着掺炼比例的增加,床层的温升却呈现出上涨趋势。主要原因是由于,催化柴油中硫、氮含量高同时催化柴油烯烃和芳烃组分所占比重相对较大,饱和烃类和氢碳摩尔比含量偏低,在催化剂表面发生反应,放出大量的热能,导致温升上升[1]。

裂化床层分析:由表2可以看出,随着掺炼催柴数量的增加,裂化床层温升ΔT也呈现上涨趋势,反应的耗氢量也相对有所增加,这是由于催柴中含有的大量不饱和烯烃在酸性中心上形成正碳离子,其后通过加氢形成异构烷烃,并释放出大量的反应热造成的。

随着掺入量的增大,装置的耗氢量也随之增加,主要是由于催柴中较高的不饱和烃类在反应器内发生加氢反应,消耗了大量的新氢。

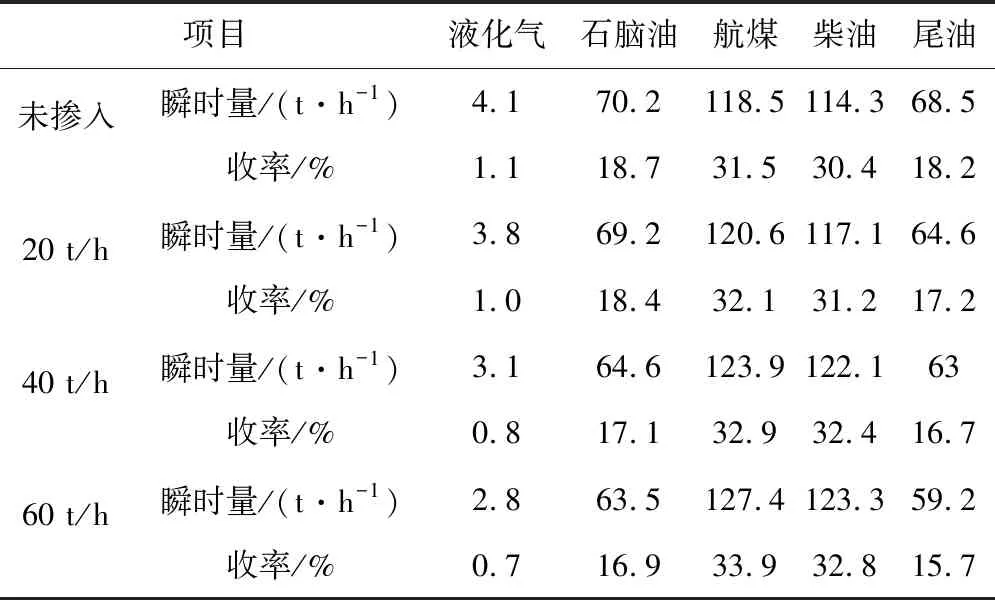

3.2 掺炼不同数量催化柴油对产品分布的影响

表3 产品的分布

通过表3产品的分布及收率变化对比分析,随着掺炼催化柴油比例的增加,产品中的柴油、煤油外送量相对应都有所增加;尾油、石脑油以及液化气外送量对应减少。主要原因是催化柴油本身就含有较多的煤柴油组分,经过加氢反应后使得产品航煤和柴油抽出量增加,尾油减少主要是由因为混合原料中的蜡油组分减少造成的。由于催化柴油在加氢裂化精制和裂化床层的反应热都比较大,为控制床层温升、防止催化剂床层出现超温,人为降低了裂化床层的反应温度,使得反应裂化深度有所降低,造成了石脑油以及液化气产量的减少。

3.3 掺炼不同数量催化柴油对产品性质的影响

表4 柴油产品

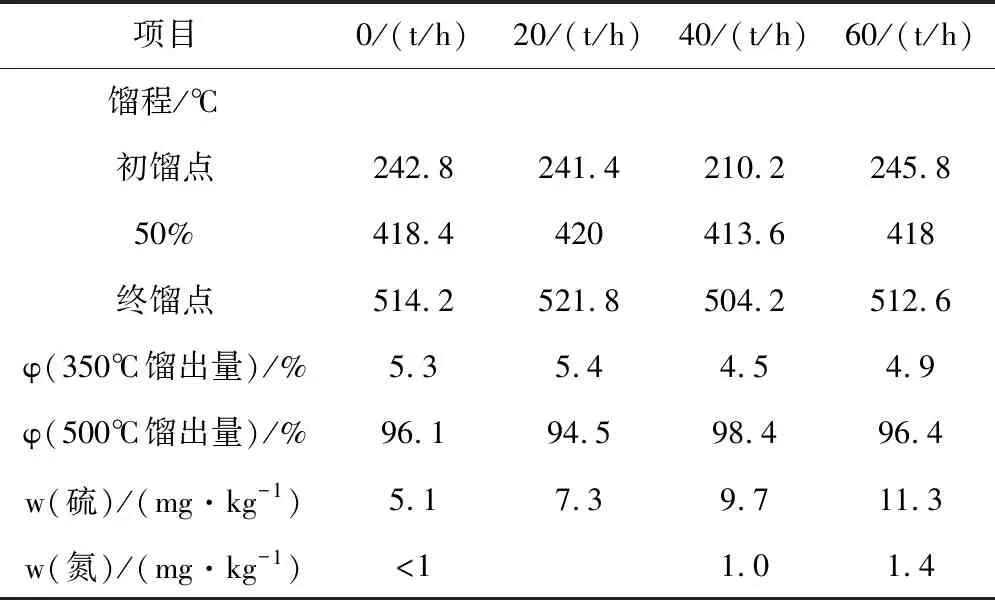

表5 尾油产品分析

通过表4柴油产品分析得知产品柴油的十六烷值在未掺炼催化柴油时为57.3,掺炼60 t/h时为52.8,相对应降低4.5个单位,说明掺炼催柴对产品柴油的十六烷值影响较大,但根据0#国Ⅴ柴油十六烷值不小于51的标准,本装置掺炼60 t/h催化柴油所产的成品柴油仍能够达到国Ⅴ标准。催化柴油十六烷值一般在20~40之间,说明加氢裂化掺炼催化柴油技术可以大幅度改善柴油产品性质。掺炼催化柴油后产品柴油十六烷值降低的主要原因是加氢裂化装置催化剂在正常操作的过程中,多环芳烃加氢饱和为一个环相对较容易,但完全加氢饱和进一步提高十六烷值则受到单环芳烃加氢的限制[2]。

根据表4和表5可以看出,产品柴油中的硫含量和尾油中的硫、氮含量都随着掺炼催化柴油比例的增加而上升,主要是因为催柴中的大量不饱和烃类在加氢精制床层中释放出大量的热,这本身有助于脱硫脱氮反应的进行,但为了防止精制床层超温,只能通过人为降低反应器各床层温度来减少反应产生的热能,从而使得整个精制床层温度下降,导致产品柴油、尾油的脱硫脱氮率下降[3]。

4 掺炼不同数量催化柴油存在的问题与建议

(1)催化柴油中大量的硫氮以及不饱和烃类,在加氢裂化催化剂的作用下,能够发生脱硫脱氮和加氢饱和反应,并释放出大量的热能,所以加氢裂化装置在引催化柴油时,要提前降低反应器入口温度和各床层温度,防止反应器发生超温、飞温等情况;一旦出现超温、飞温情况,应迅速将催化柴油全部切出,然后根据实际情况降低反应炉负荷或者开大高压换热器的副线,来抑制温度的继续上升。

(2)本装置在第一周期后期催化柴油掺炼量最高时为75 t/h(占总进料量的22.7%),与现在最高掺炼60 t/h(占总进料的18.2%)对比可以看出,掺炼催化柴油量的多少主要取决于反应床层温度和温升的变化。适量催柴可以改善原料的性质,但过量催柴又使催化剂易结焦,减短催化剂寿命,所以一定要在实践中探索,寻找到最适合本装置催柴掺炼量,从而获得最大的经济效益。

5 结论

(1)加氢裂化装置运行前期掺炼催化柴油量占总进料量的18.2%时,装置运行平稳,各产品质量合格,提高了产品柴油和煤油的收率,同时柴油十六烷值在降低4.5个单位后仍能达到国Ⅴ标准,基本达到了改善催化劣质柴油性能的要求。

(2)加氢裂化装置掺炼催化柴油能产生大量的反应热,需要降低反应器入口温度和增大各床层冷氢量才能抵消。所以在以后的工作中,如何均衡加氢裂化催化剂失活速率与反应器床层温度之间的联系,既可以最大程度的饱和芳烃及不饱和烃类,又能脱除硫、氮及杂质是加氢裂化掺炼催化柴油技术经验总结的关键。