定向重组竹集成材:一种无限接长的新材料

2019-06-13林秋琴黄宇翔李兴德朱安明于文吉

林秋琴 黄宇翔 李兴德 朱安明 于文吉

(1 中国林业科学研究院木材工业研究所 北京 100091;2 江西安竹科技有限公司 江西 宜丰 336300;3 中国林业科学研究院林业科技信息研究所 北京 100091)

随着世界林木资源的日益减少,作为我国分布广泛、具有高度可再生性、可持续性和低能耗性等环境友好特点的速生生物资源——竹材,已经成为当代新的研究热点[1]。高比强度优势使竹材日渐成为家具与建筑结构的理想材料[2-3]。但是竹子中空、多节的天然结构为其加工利用增加了难度[4]。为探求竹材的高效利用,国内外已开展了关于重组竹、竹集成材、胶合竹等竹产品的相关研究,其中竹集成材由于其规则的单元形状和低可变性而受到特别关注[5]。

竹集成材是以定厚、定宽的长竹片(去青去黄)为基本单元,通过施胶、组坯、热压等工序而成的型材[6]。竹集成材强度高,可满足建筑结构对材料物理力学性能的要求,解决现代建筑结构对大跨度竹木材料的需求[7]。指接是竹集成材实现材料大尺度的主要方式,传统接长是对产品的二次加工,即采用先组坯后接长的生产方式[8-9]。研究表明,指接对竹集成材弹性模量基本无影响,但静曲强度损失率高达到55%~80%[10-11]。如何在保证强度的前提下实现对材料尺寸规格的灵活控制,成为了一项技术难题。

目前,一种新的竹集成材无限接长制造技术逐渐兴起,即先将竹片加工为两端带接口的单元,然后再进行接长、组坯、热压成目标长度的板材。为与传统竹集成材进行区别,将该产品命名为“定向重组竹集成材”。本文介绍了该产品的制备工艺、基本物理力学性能与应用范围,并与传统竹集成材进行了对比,为竹集成材的发展和应用提供基础数据。

1 生产工艺

定向重组竹集成材制备工艺(图1)如下:

原竹横截→纵向剖分→粗刨→炭化→烘干→养生→精刨→精选→接口加工→涂胶→接长组坯→陈放→热压→后续处理。

图1 定向重组竹集成材生产工艺流程

1.1 原材料准备

毛竹(Phyllostachys heterocycla),竹龄 4 ~ 6年,材质新鲜,无虫蛀,无风尾竹,围径>30 cm

1.2 竹单元加工

首先将原竹横截成一定长度的竹筒,并按竹筒厚度进行分类,竹筒经过数控自动剖分机剖切为类似梯形截面的宽竹条,竹条经过2 次四面刨对其表面进行去青去黄及侧面修边处理,得到横截面为(17~24)mm×(5 ~10)mm 的粗刨竹条单元。然后将粗刨竹条在一定压力下进行初炭处理,再烘干至含水率低于8%,养生3 d 以上。然后再进行复炭处理。二次烘干至含水率为10%,养生7 d。将竹条加工成长短不一的竹条,最后通过四面刨进行2 次精刨后得到试验用炭化竹单元。

1.3 精选

以竹单元的缺陷、颜色、密度等基本性能为标准进行筛选分类。

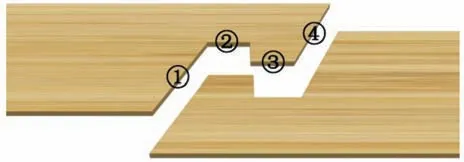

1.4 接口加工

接口采用专门设计的竹片型接口(图2),一次加工成型。加工刀具由4 把刀组成,分别加工接口的4 个面,其中凹槽接口处的刀具由3 个刀片组合同时加工出成型面。

图2 接口形式

1.5 涂胶

根据产品的最终用途选择合适的胶黏剂。一般生产集装箱底板时,采用耐水性较好的酚醛树脂胶黏剂;在生产家具板时,采用大豆基胶黏剂。通过辊筒涂胶机进行双面涂胶,涂胶量为100 ~200 g/m2(双面)。

1.6 接长组坯

通过接口纵向接长,由于单元长短不一,使得接口位置横向均匀错开。为抵消天然竹材的应力,防止产品不均匀变形,组坯采用左右对称原则,即竹黄向内、竹青向外依次排列,左右单元数量与排列结构对称(图1)

1.7 热压

经施胶组坯陈化后,采用热进冷出的热压方式,侧向加压控制板材宽度,压力为1.4 MPa,上压力加热促进胶层固化,热压压力 0.4 MPa,温度135 ℃,时间30 min。热压过程可通过竹片单元的定向无限接长实现单板的规格可控。

1.8 后处理

经过修补、修边、刨光、砂光等后续处理工序,加工成定向重组竹集成材板材,板材尺寸规格为10 000 mm(长)×(100 ~700)mm(宽),板材厚度不定,气干密度0.64 g/cm3,含水率6.25%。

2 定向重组竹集成材基本性能与应用

2.1 物理性能

目前市场上常见的几种定向重组竹集成材产品的物理性能见表1。集装箱底板与家具板的甲醛释放量均为0.1 mg/m3,均达到 E0级标准。集装箱底板耐水性相对较好,吸水率和膨胀率都比家具板低,厚度膨胀率两者相差不大。

表1 定向重组竹集成材物理性能

2.2 力学性能

表2 给出了定向重组竹集成材与常用竹制工程材料的力学性能。与结构用竹产品相比,定向重组竹集成材的比强度和比模量均是最大的,比强度超过无接口型竹集成材的49.1%,约为指接竹集成材的2 倍。

表2 定向重组竹集成材与常用竹制工程材料力学性能比较

2.3 基本特点及应用

1)一次加工成型,材料利用率高。传统竹集成材的接长需要在压制成方料之后经过四面刨光、梳齿指接、二次涂胶、二次热压等工序才能实现结构的接长,而定向重组竹集成材从单元上解决接长问题,一次成型,提高了原料的利用率,减少了生产工序,可节约生产成本,提高生产率,有利于实现生产线的连续化与自动化。

2)结构均匀,性能优异。区别于传统多竹片组合成单元后再加工接口,该产品将单根竹片接口进行分散排布,使结构更加均匀,避免了荷载作用下由于接口的局部强度低而导致的整体材料性能的失效。

3)无限接长,满足大跨度建筑结构材料的需求。通过单元的无限接长,可实现对材料规格与长度的灵活控制,不仅可用作集装箱底板、室内地板、家具板等,在大跨度的建筑装饰和结构材料领域也具有很好的推广和应用前景。

3 小结

竹集成材是实现“竹材变建材”的有效途径,探索结构合理,性能优异的接长方式一直是该领域的主要技术难点,定向重组竹集成材为解决传统指接竹集成材局部荷载下的高强度损失率提供了新思路。并且随着现代建筑结构的大跨度发展,对大尺度的竹木建筑材料也提出了相应的要求。应力分散、无限接长、一次成型等优势使定向重组技术有望取代传统指接接长形式成为新的竹材集成方法。

目前该产品主要用作集装箱底板、室内地板、家具及装修用板等板材,在建筑结构中的应用还相对较少。关于定向重组竹集成材的研究和应用也还处于发展的初期阶段,前人仅仅是对其基本的物理力学性能进行了初步的评价,定向重组竹集成材的未来发展应重点在探索接口的设计与改进,以及热压工艺的合理优化。此外,如今的生产线大多还依赖人工完成,实现该产品的自动化与连续化也是亟待解决的关键问题。