高速车辆运行过程中轮轨接触点的测试研究

2019-06-13金新灿孙守光

金新灿, 孙守光, 李 强

(北京交通大学 机械与电子控制工程学院, 北京 100044)

轮轨接触点对分析轮对运行过程中的动态行为和安全性起着十分重要的作用,对研究轮轨力测试精度、轮对脱轨性能、车轮磨耗分布及车轮踏面疲劳损伤等有着极其重要的影响[1-5]。近年来,伴随着铁道车辆检测技术和手段的不断深入发展[6-9],虽然测力轮对及测试技术也已取得了长足的进步[10-12],但如何准确可靠地测试运行中轮轨接触点位置仍然是车辆动力学测试的难点之一[4-5,13-14]。因此,深入研究测试运行中轮轨接触点和接触力的准确测试分析方法仍然具有重要意义。

轮轨接触点和接触力的测试目前主要是利用车轮辐板表面应力变化情况来确定和实现的,由文献[4-5,8]可见,日本和欧洲均采用了类似的方法,但均未考虑车轮磨耗后直径变化的影响,存在着测试精度和外界抗干扰能力不理想等问题。而更多关于测试确定轮轨接触点文献[2,7,10,14]中,考虑到测试的复杂性和难度,则主要采用区域近似测量法,同样不考虑车轮磨耗直径变化的影响,显然测试精度和准确度不高。研究表明,车轮辐板表面应力的分布受车轮踏面上作用的垂向力、横向力和纵向力以及接触位置变化的影响,尤其是当接触点从踏面对中位置横向偏移时,辐板表面应力(主要是弯曲应力)不仅由横向力、还会由垂向载荷所引起[4,8,14]。因此,如果已知轮轨间相互作用力,通过分析车轮辐板表面应力分布随接触点变化的趋势,并设法消除不同方向作用力相互干扰因素的影响,同时考虑车轮因磨耗直径变化对辐板应力的影响,从而使依据辐板应力准确测定轮轨接触点位置方法成为可能。

轮轨间接触点位置测试的关键是合理确定车轮上应变片的位置和方向,其遵循的原则是使应变片对某一测试方向的力足够敏感,而同时尽可能不受其他方向力的影响。所以,如何有效提高车轮辐板表面单一方向应力测试精度,减少甚至消除来自其他方向力的影响以及抑制外界抗干扰能力是识别测试轮轨接触点和轮轨接触力成败的关键所在。基于上述考虑因素并分析了日本和欧洲接触点的测试方法[2,4,8],考虑车轮磨耗直径变化,提出一种测试精度更高的确定轮轨接触点的改进测试方法。在此基础上,研制完成了测试轮对,进行了实际线路试验,获得了运行过程中接触点测试数据和相关结果。

1 接触点测量的基本原理

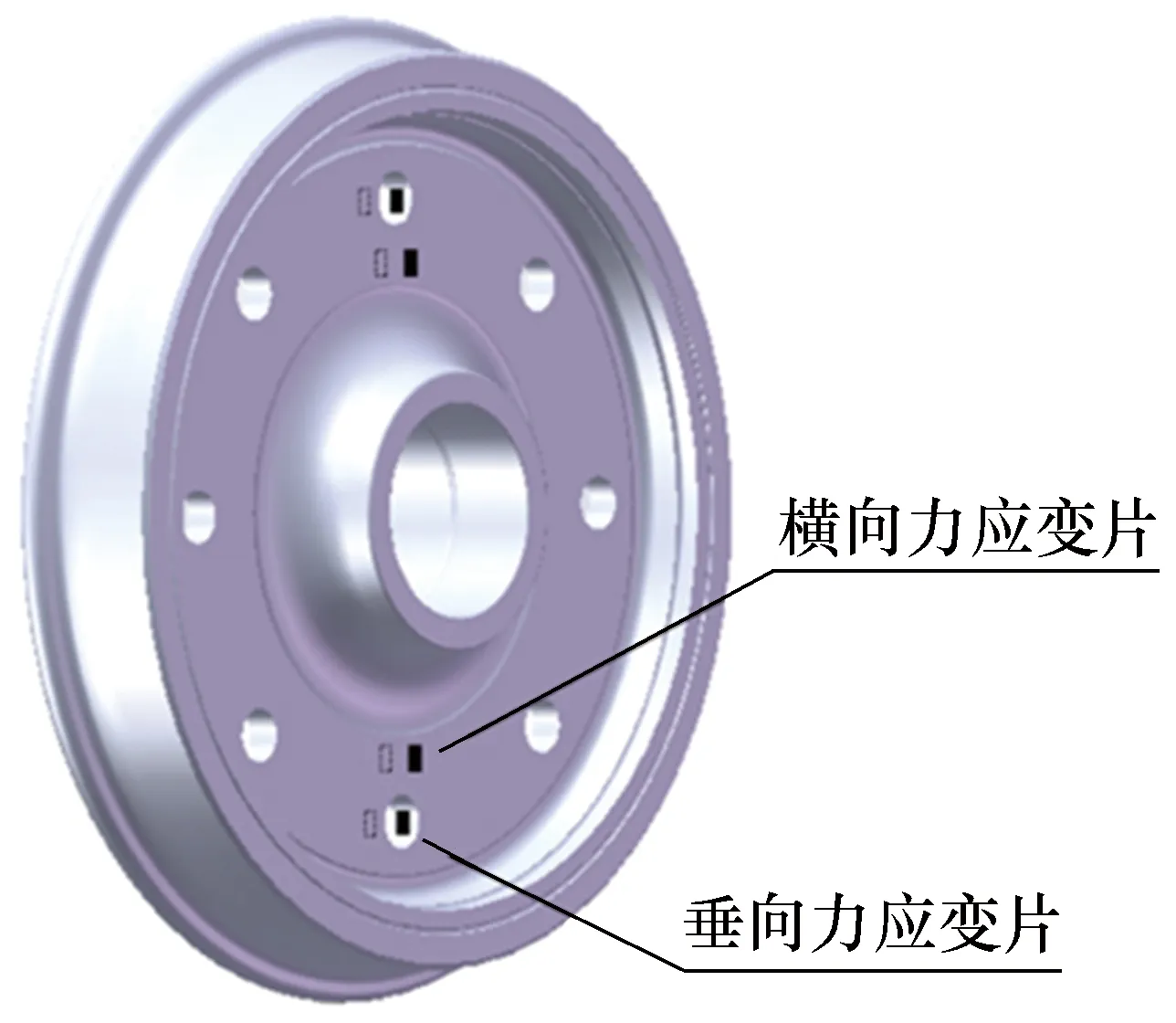

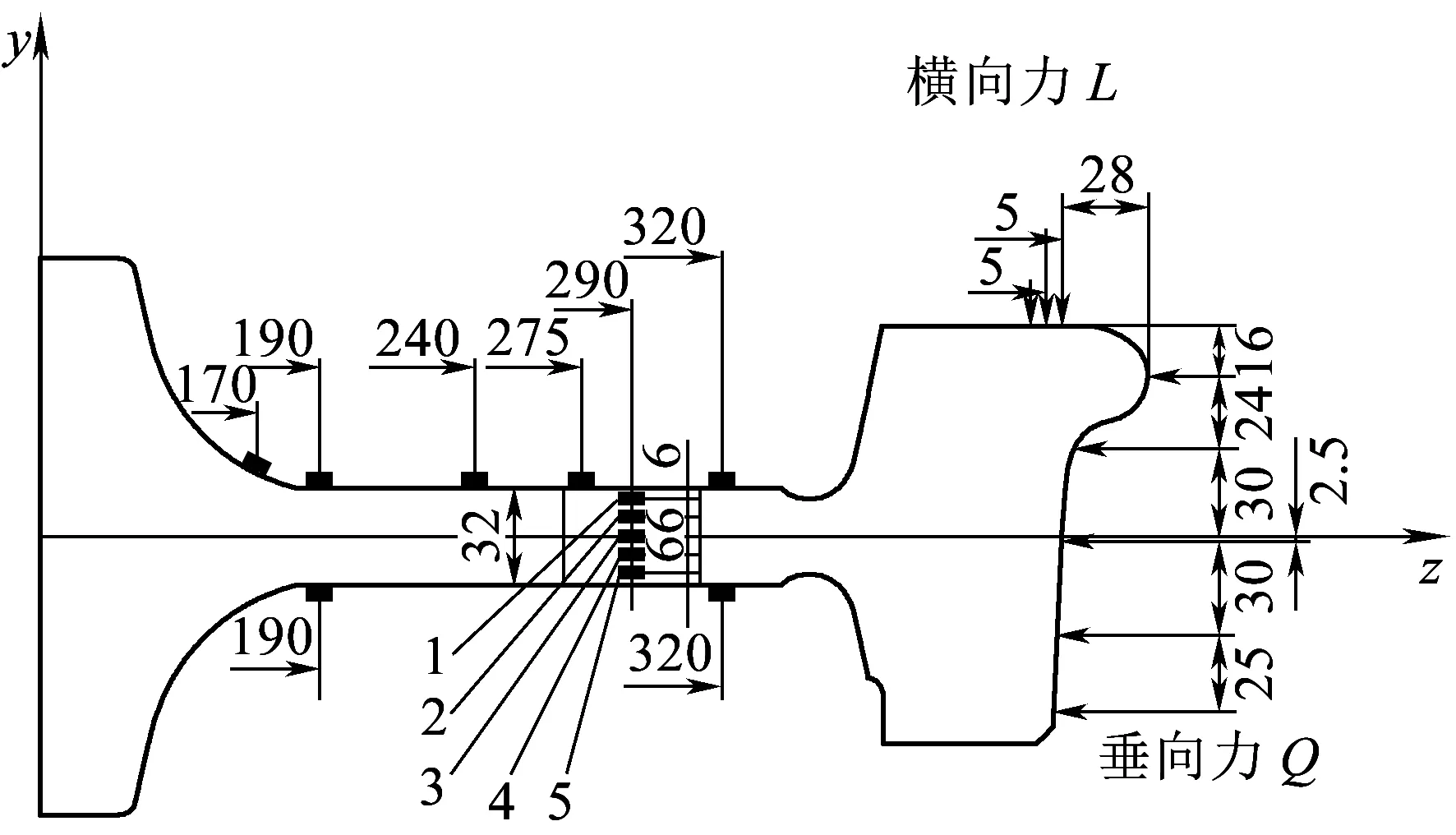

通常高速列车车轮采用直辐板车轮外形,如图1所示。图1示出了目前常用的用于测量轮轨作用力的应变片粘贴位置和方向[3,4,8],图1中虚线表示对称位置,在幅板上的8个孔提供了由应变片测试垂向载荷的位置和方向,因应变片粘贴在辐板的中心层上,故横向力的影响最小甚至消除,横向力可根据测试辐板弯曲应力值来确定。

图1 测量垂向力和横向力应变片的位置

分析车轮辐板孔应力与作用载荷之间的关系, 可以得出如图2和图3所示的沿孔横断面应力分布特征[4,8]。图2示出了当垂向力和横向力同时作用在车轮踏面对中位置时,由垂向载荷引起的压缩应力和横向力引起的弯曲应力沿着辐板孔横断面变化情况。图3给出了在不同作用位置、由垂向载荷单独作用下产生的沿辐板孔应力分布情况。由图2和图3的应力分布结果可见,车轮辐板中性层内外两侧面应力的变化可以反映作用力位置的变化状态。如果存在很小甚至没有横向力影响的区域,作用力位置可通过测量辐板孔横断面两侧的应力差来确定。所以,设法找出由横向力引起的车轮辐板弯曲应力较小(不敏感)区域是识别接触点位置的关键所在。

图2 对中位置作用垂向和横向力时辐板孔应力分布

图3 垂向力作用不同位置车轮辐板孔应力分布

2 车轮应力计算分析

通过有限元分析软件ANSYS,建立高速车轮计算模型,如图4所示。采用六面体单元,其中包括348 432个单元和389 816个结点,与轴表面结合处处理为固接约束。分别计算沿车轮踏面不同接触点位置,垂、横、纵向力作用下车轮辐板表面应力分布情况。计算分析的主要目的如下:

(1)找出对横向力和纵向力引起的车轮幅板表面应力不敏感的影响区域。

(2)在车轮垂向载荷作用下,定量评估辐板压缩应力的灵敏度。

2.1 垂向载荷作用下应力计算分析

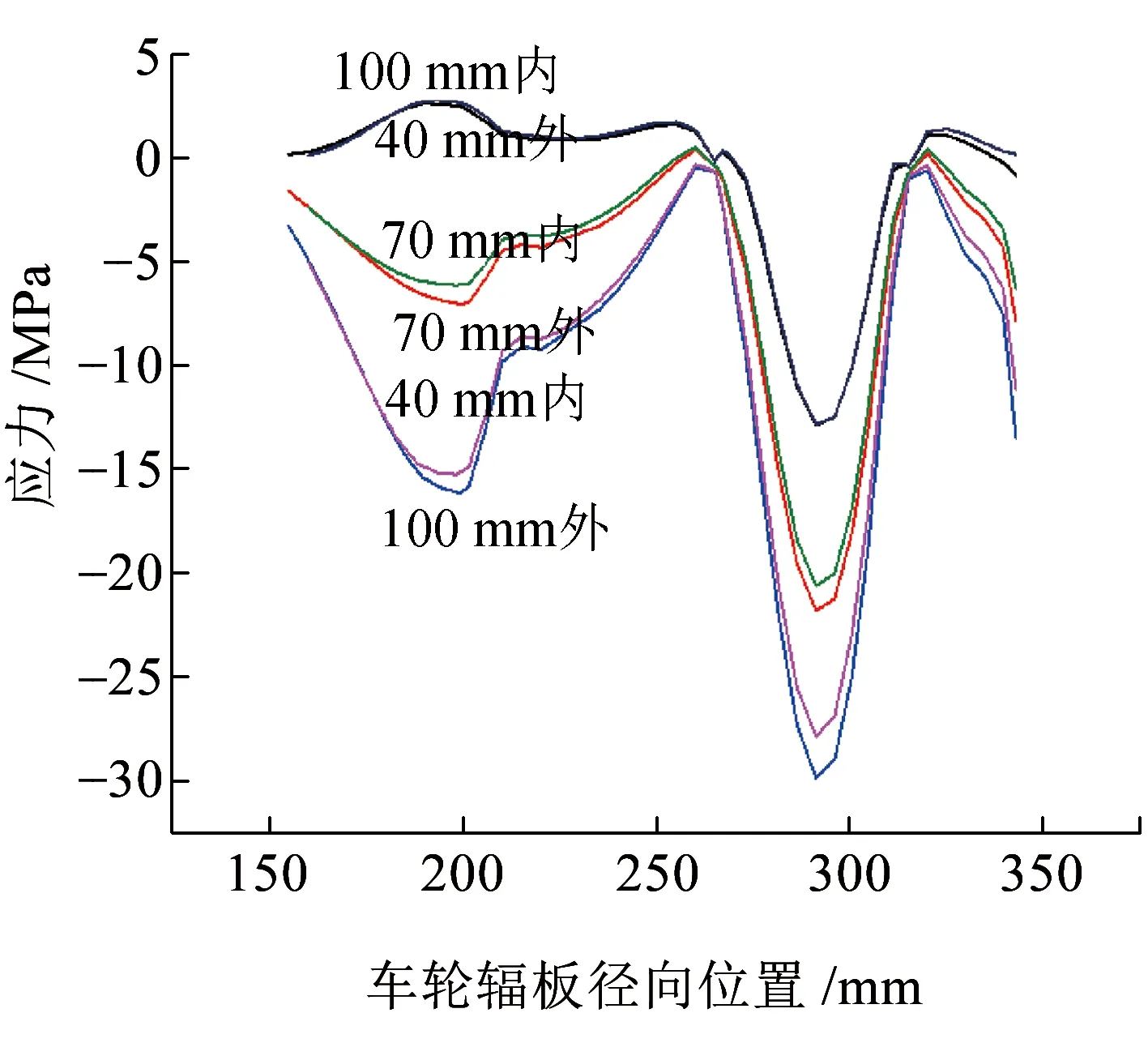

图4给出车轮垂向、横向及纵向加载位置。图5给出了在车轮踏面3个不同位置(踏面对中位置70 mm,靠近轮缘侧40 mm,靠近踏面外侧100 mm),分别作用垂向载荷60 kN下, 车轮辐板内、外两侧表面沿径向方向的应力分布状况。从图5结果可见,最大应力出现在290 mm的辐板孔处;垂向载荷作用在对中位置70 mm处时,辐板内、外侧的应力比较接近,应力差接近零;垂向载荷作用在靠近轮缘侧40 mm及靠近踏面外侧100 mm处时,辐板内、外侧的应力差较明显且应力方向相反。因此,可通过辐板内外侧的应力差来确定接触点位置。

图4 有限元模型及加载位置

图5 垂向载荷作用下车轮辐板表面径向应力分布

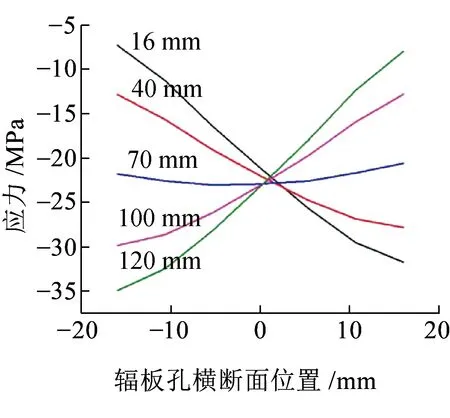

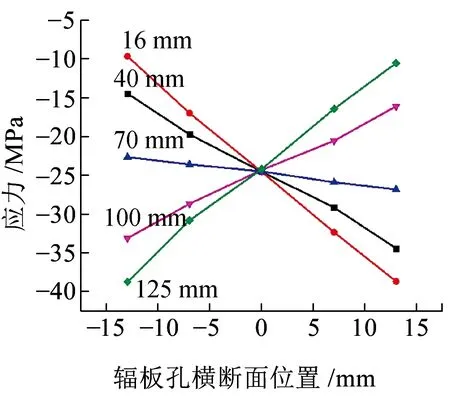

图6给出了当垂向载荷(60 kN)分别作用于踏面不同接触点, 分别对应16、40、70、100、120 mm位置时(参见图4),沿辐板孔横断面、从中心层往两侧位置应力变化分布。从图6结果可见,随着垂向载荷作用位置偏离踏面对中位置越远,且离辐板孔中心层越远处,应力变化越大,同时轮缘侧的应力稍大于踏面侧,这是识别接触点测试方法所期望的趋势。

图6 垂向载荷作用于踏面不同位置车轮辐板孔横断面应力变化

2.2 横向力作用下应力计算分析

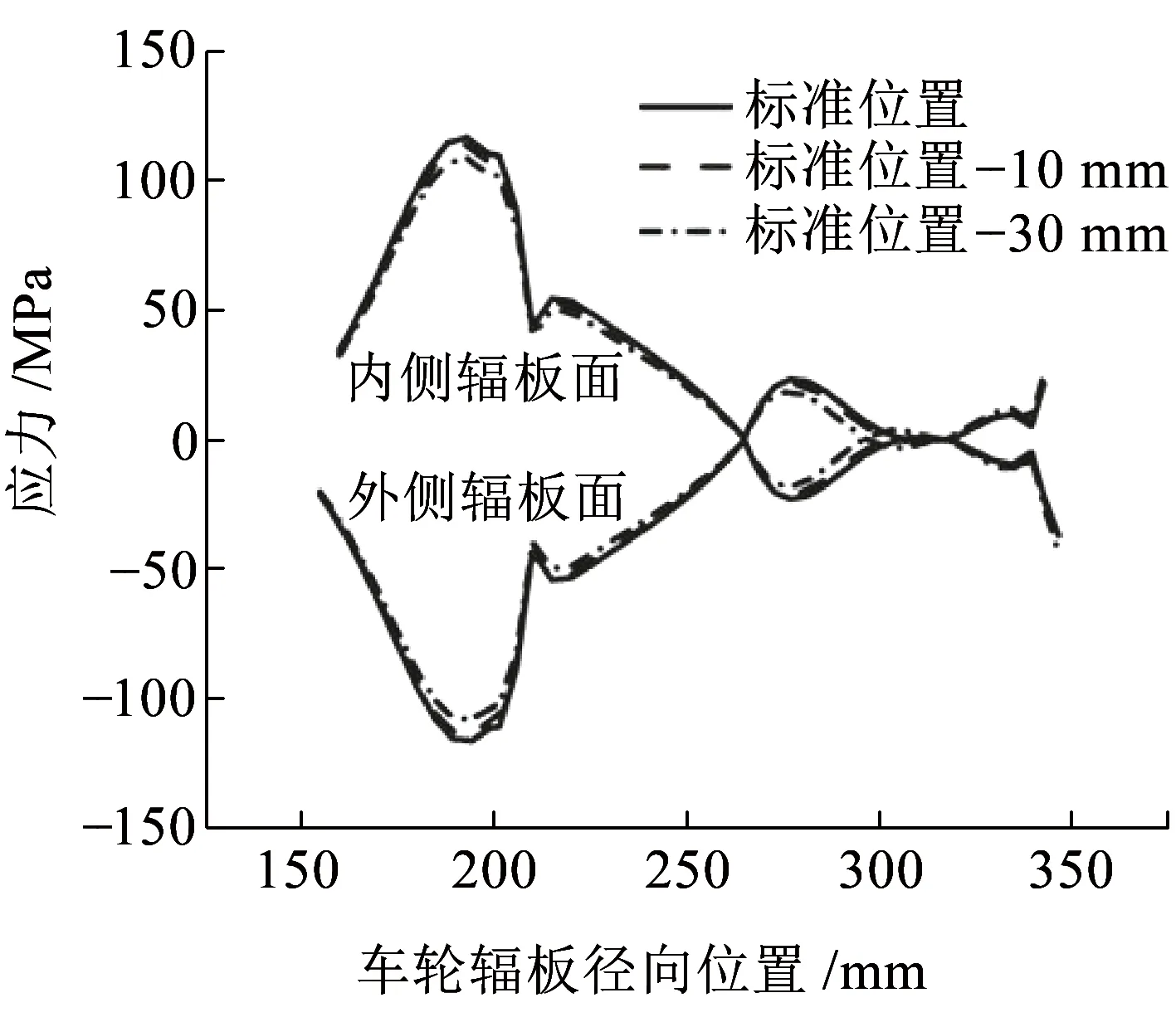

图7示出了在车轮轮缘处3个不同位置,从上到下依次为踏面对中水平位置(名义标准位置)、标准位置-10 mm和标准位置-30 mm位置,分别作用横向载荷50 kN下,车轮辐板内、外两侧表面沿径向方向的应力分布状况。从图7结果可见,在径向290 mm以后的一定区域,辐板孔边缘处应力接近0,且随加载位置变化影响有限, 表明确实存在对横向力引起车轮幅板表面弯曲应力不敏感的区域,在该区域可忽略横向力的影响。

图7 横向力作用不同位置车轮辐板表面径向应力

2.3 纵向力作用下应力计算分析

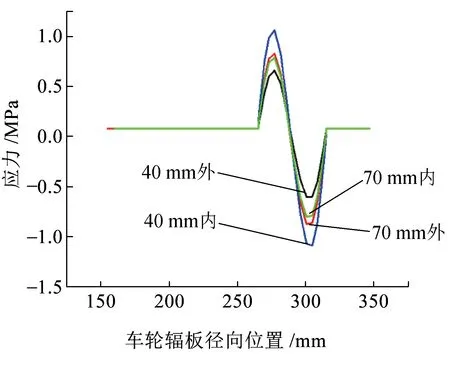

图8示出了在车轮踏面处两个不同位置,踏面对中70 mm和靠近轮缘40 mm位置处,分别作用纵向力10 kN,车轮辐板内、外两侧表面沿径向方向的应力分布状况。从图8结果可见,在辐板孔290 mm附近存在一定的应力,但应力较小,而且内外侧应力差更小,易于消除。因此,与垂向应力相比较,纵向力对车轮幅板径向应力的影响较小, 可在组桥测试中消除其影响。

图8 纵向力作用下车轮辐板表面径向应力

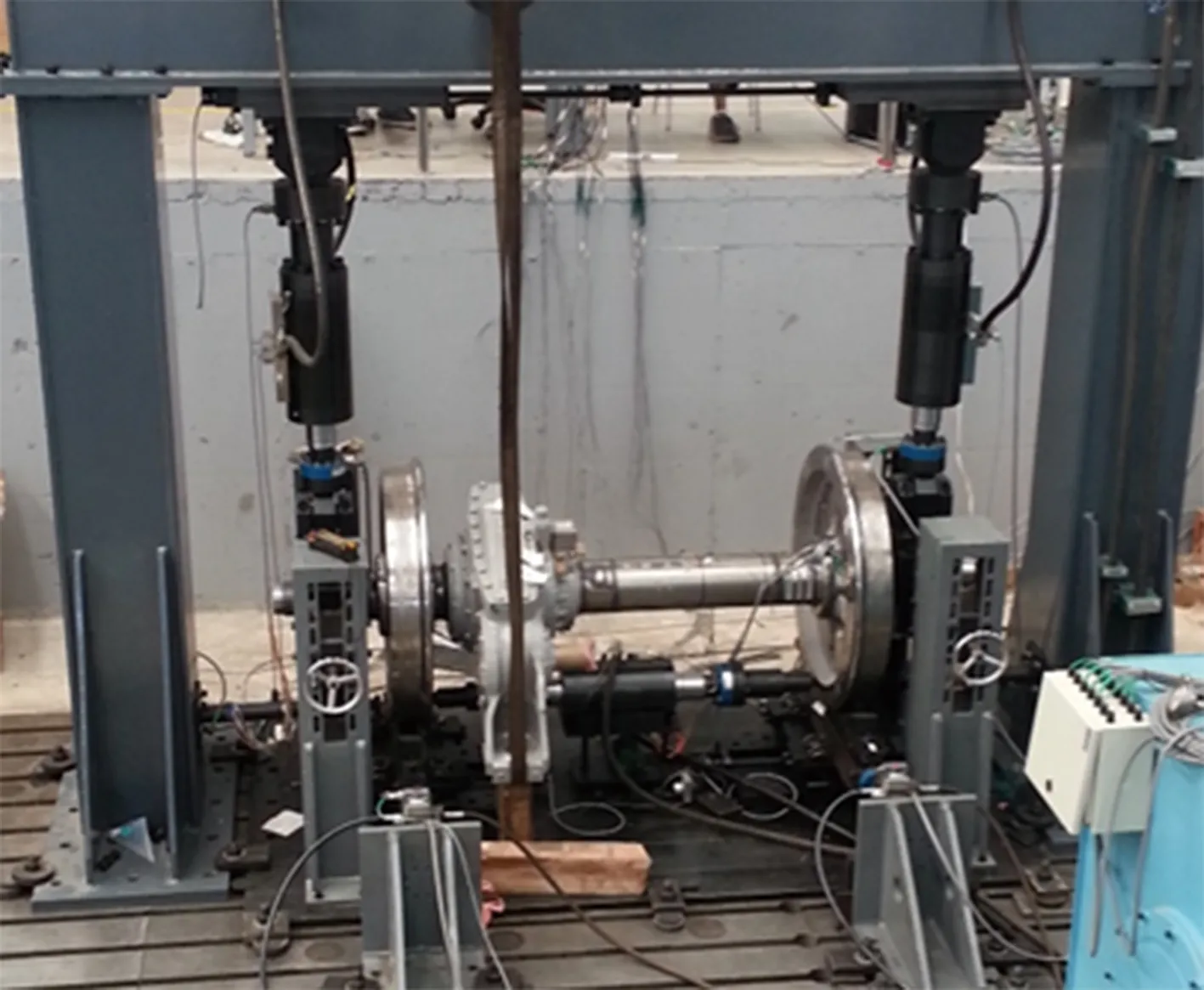

3 轮对载荷标定试验

在轮轴试验台上完成高速轮对的静载荷与应力间的标定试验。将贴好应变片的测试轮对安装在试验台上,分别通过液力作动器独自作用垂向、横向和纵向力,如图9所示。

图9 高速测力轮对载荷与应力间的标定试验

3.1 应变片位置

图10给出了在车轮辐板上应变片粘贴位置及载荷加载位置。为了分析车轮载荷引起的辐板及辐板孔应力分布,分别沿辐板径向粘贴了7个应变片, 沿辐板孔横向幅板中心线处、幅板中心线内侧(轮缘侧)、外侧±6 mm和±12 mm处,考虑对称性,共粘贴10个应变片, 将这些应变片组成测量电桥,可测量出车轮辐板的应力分布状况。

图10 车轮加载位置及测试应变片位置

沿辐板径向应变片组成的测量电桥确定横向力和纵向力作用下应力接近为0的区域位置。辐板孔内的应变片, 尤其是辐板靠内侧和靠外侧表面应变片组成的测量电桥, 可用来确定载荷接触点位置和方向。

3.2 加载位置

试验过程中,垂向载荷分别作用在踏面上不同的5个位置以表示接触点的横移变化,这5个位置分别对应距车轮内侧面的距离为: 靠轮缘侧16 mm和40 mm、对中位置70 mm、靠踏面外侧100 mm和125 mm,参见图10。每次试验的载荷值按20、40、60 kN加载。

横向作用力分别作用在车轮内侧面3个不同位置:标准位置、标准位置-5 mm、标准位置-10 mm,表示接触点的径向位置变化(图10),每次试验力值按5、10、30、50 kN加载。而纵向作用力(10 kN)作用在车轮踏面上。

3.3 垂向载荷试验结果

图11给出了沿车轮踏面不同位置作用垂向载荷(60 kN),辐板孔内应变片的输出结果。从图11结果可见,当载荷作用点沿踏面横向移动时(图10),孔内应力的横向分布也随之发生变化,是载荷位置的线性近似函数,而且基本是以辐板中心线(70 mm附近)对称分布,与图6结果基本一致。

图11 垂向载荷作用不同位置辐板孔内应力分布(16、40、70、100、125 mm分别表示不同踏面作用位置)

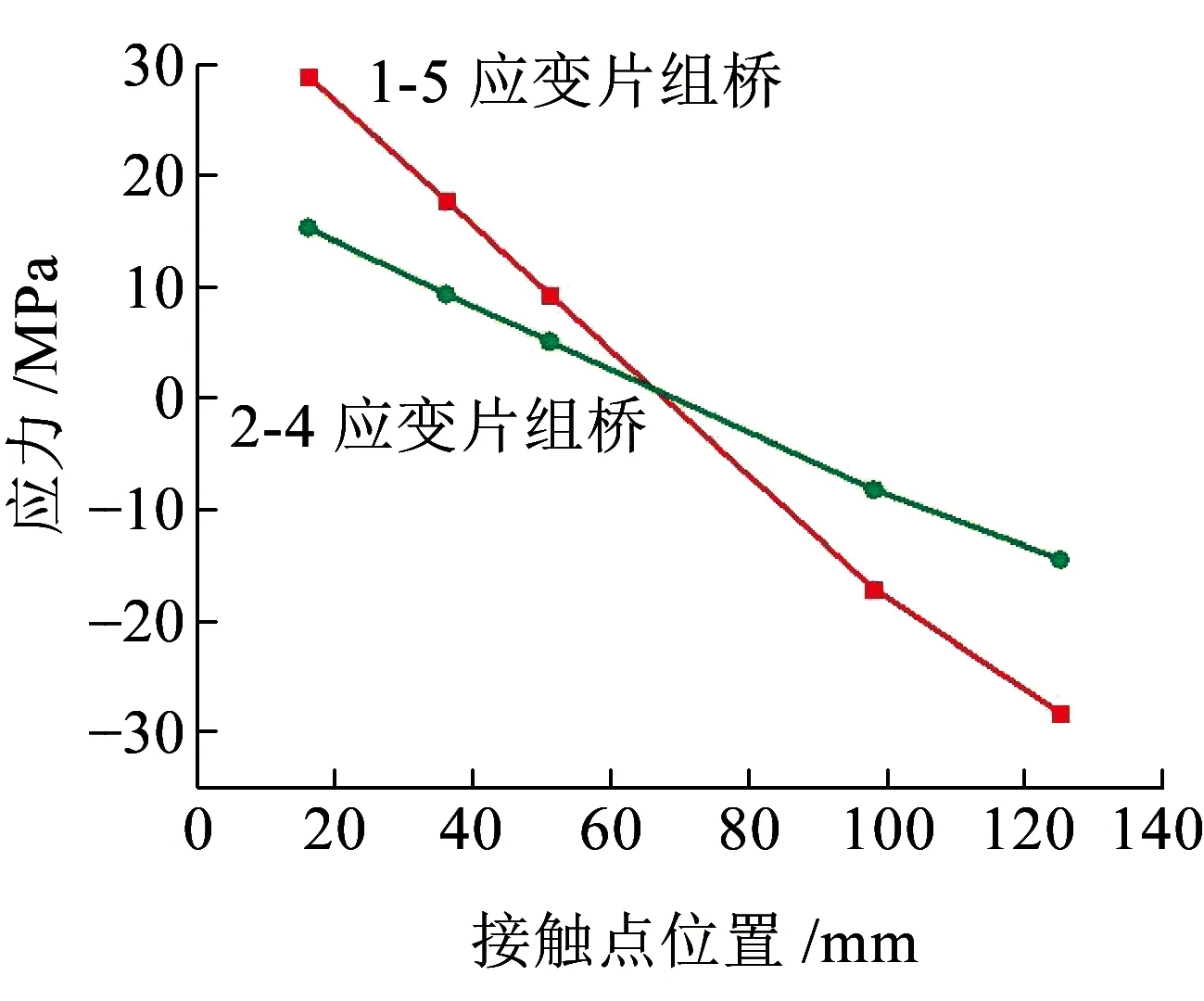

根据图10中应变片的位置,图12分别示出了采用辐板孔最内侧和外侧应变片1和5及应变片2和4组成的测量电桥,确定载荷位置的输出结果。可见,测试输出值是载荷位置的线性函数,所以可用作测试确定接触点位置,前提条件是由横向力和纵向力产生的应力影响足够小,可忽略。

应变片和测量线通过采用全桥组桥方式和经优化布置的抗干扰强对绞线连接,实现了测试信号高的信噪比和更为可靠有效的测试连接,提高了测试精度和抗干扰能力。

图12 应变片组成测量电桥确定载荷位置标定曲线

3.4 横向力试验结果

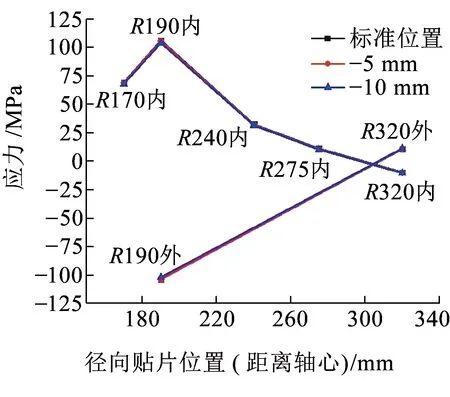

当横向力(50 kN)作用在不同3个位置时(图10),车轮辐板表面径向应力分布的试验结果如图13所示。试验结果显示出与图7的计算结果相同的趋势,表明存在横向力作用下, 径向应力接近0的区域的具体位置距轴心290~300 mm之间,与图7计算结果基本一致。由试验结果还可知, 横向力作用位置的改变对应力分布几乎没有影响,可忽略。

图13 横向力作用不同位置辐板表面应力分布

3.5 纵向力试验结果

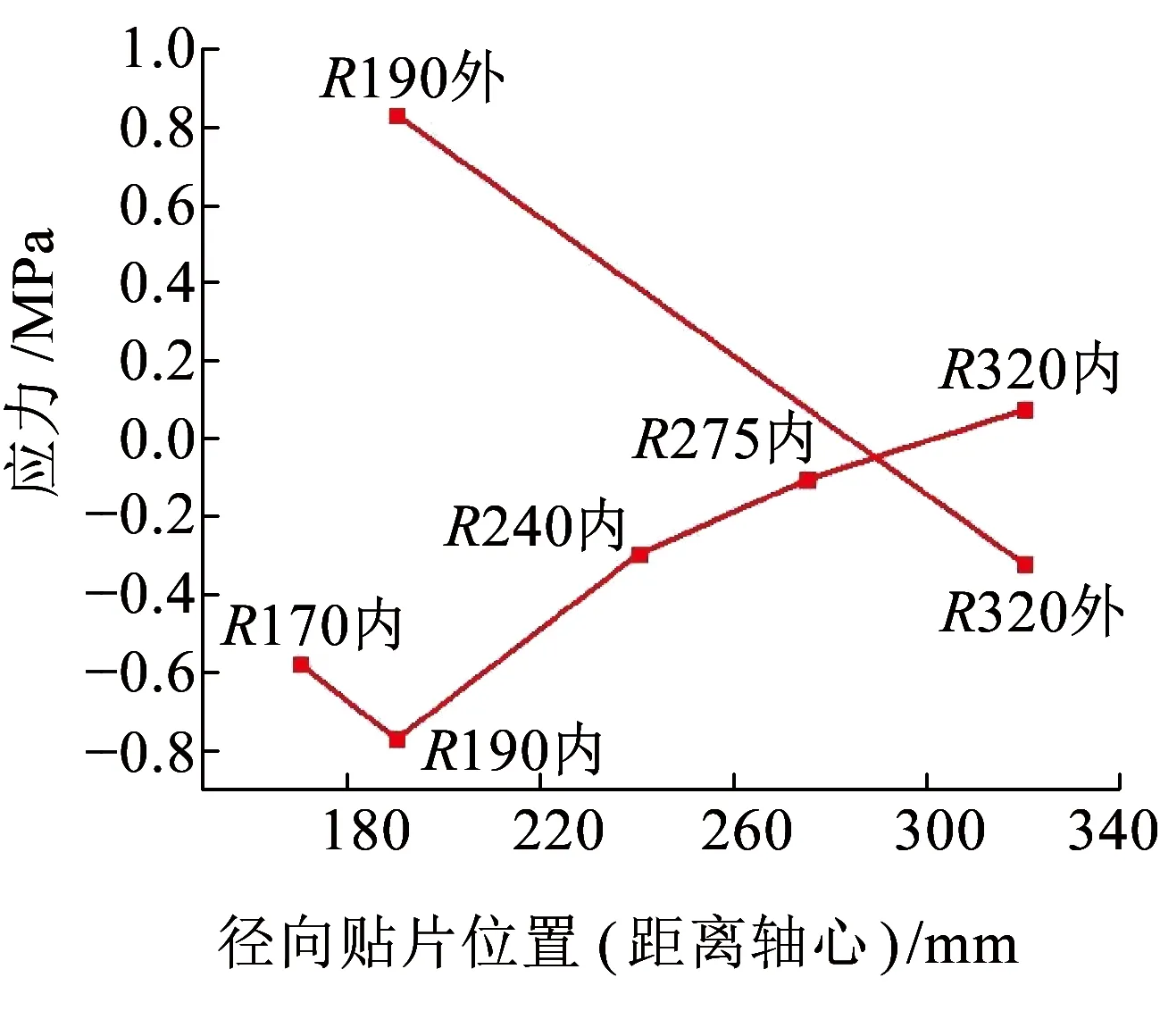

图14示出了纵向力(10 kN)作用下,辐板表面径向应力分布的试验结果。在距轴心290 mm附近,径向应力接近0,可忽略。

图14 纵向力作用不同位置表面应力分布

标定试验中,还进行了两点接触位置的测试识别分析,与单点接触可实时识别不同,需在数据后处理中,从测试的等效作用力及对应的逐次逼近力矩平衡方程推导得出。

4 测量的修正

在运用过程中, 车轮踏面会不断磨耗与镟修, 车轮直径不断变化, 直至到达其磨耗限度。由前面的计算和标定试验分析可知,在横向力作用下,车轮辐板表面径向应力仅在特定区域接近0。因此,随着车轮直径的变化,必定会引起辐板表面应力的变化,这就要求对横向力和接触点测试结果进行适当的修正, 以提高测试精度。修正的原则按最大磨耗到限时车轮直径对应的前述标定试验曲线值进行修正,其他位置可按新轮和磨耗到限车轮间插值修正。

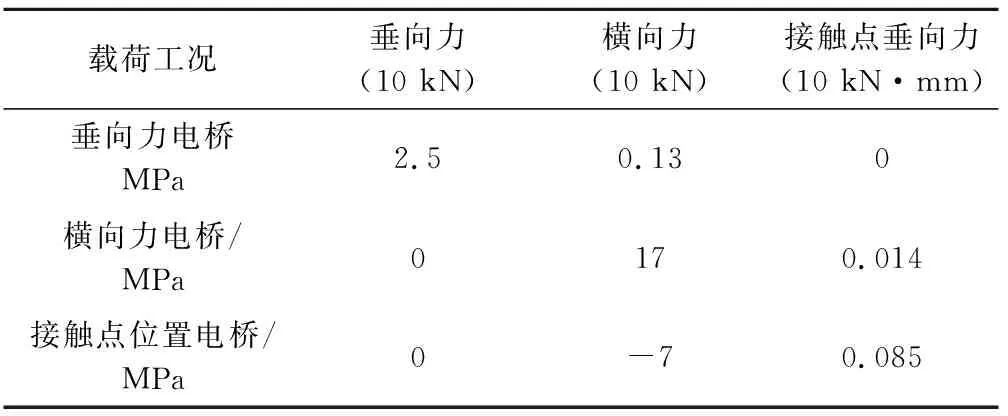

由前面的分析可知,识别垂向载荷的应变片通常粘贴在幅板孔中心层上,受横向力、纵向力影响较小,可忽略。 因此,垂向力能独立测量而不受其他方向力的干扰。根据图11~图13垂向和横向力、接触点位置的各测量电桥在试验台上的标定结果,分析列出了各对应测试桥路相互影响标定响应系数的结果,见表1。

表1 车轮各测量电桥相互影响标定系数测试结果

根据表1测试数据的相互影响关系,分析文献[4,14]处理方法,建立横向力、垂向力和接触点间的相互作用关系矩阵

( 1 )

式中:Vr、Lr、Pr分别为测试垂向、横向和接触点的真值;Lo、Po分别为横向和接触点实测值。因此,有

( 2 )

将车轮测试的垂向载荷Vr代入到式( 2 )中,可计算出真实的横向力及接触点位置。

5 线路运行测试

2017年6—7月期间, 在大西线高速试验段的原平西—忻州西—阳曲西间,中国标准高速动车组进行多个速度级的往返线路试验,采集测试了轮轨接触点、轮轨力、轴箱加速度等性能指标参数,为分析高速动车组的运行性能提供了试验依据。

测试过程中,列车最高运行速度为350 km/h,采用GPS和陀螺仪信号实时测量速度和识别线路状况,各测试通道采样频率设为5 000 Hz,以满足高速列车测试的要求。数据处理时,以低速直线测试的数据作为零线,并采用前面所推导的方程进行适当的修正。

图15 接触点移动变化测试结果(曲线R400 m,速度30 km/h)

图16 接触点移动变化测试结果(直线,速度350 km/h)

高速列车轮轨接触点的测试结果如图15、图16所示。图15、图16分别示给了车辆以30 km/h速度通过约400 m曲线半径和以350 km/h速度在直线区段运行的测试结果。由图15可见,外侧车轮接触点向轮缘侧偏移了约20 mm,而内侧车轮则向踏面侧移动了约10 mm,等效于轮对整体横向偏移了7 mm左右。分析图16可知,在直线高速运行过程中,左右轮接触点的横向变化主要在4 mm范围内横向移动,等效于轮对整体横向偏移了1 mm左右。等效轮对横移量与接触点的对应关系,在试验台标定过程中得到了验证。

6 结束语

通过改进传统的测试垂向和横向力的方法,提出一种测试精度更高、更准确测定轮轨接触点的改进测试方法。计算和试验台标定试验结果表明,在车轮辐板表面存在着特定的、对横向力和纵向力不敏感的应力区域。同时,还发现由垂向力引起的该区域横断面应力分布具有线性特征,可用来测量识别轮轨接触点的位置。

找出了车轮上应变片的最佳贴片位置、方向和消除相互干扰因素影响的测量组桥方式。分析因车轮踏面磨耗与镟修导致横向力对车轮辐板表面应力分布影响的问题,建立测试修正矩阵,提高了测量识别接触点位置的精度和准确性。

研制可靠性高的测试轮对,完成在线测试,获得不同线路和速度下的接触点测试数据和结果,为应用于车辆动力学等领域的各种研究提供了实验依据,所提出的接触点测试方法可推广运用到其他轮对上。