浅谈砂石骨料含泥量的控制技术

2019-06-12陈泽仁

陈泽仁,杨 勇

(中国水利水电第十四工程局有限公司, 云南 昆明 650041)

0 前 言

砂石骨料是水电站工程建设的基础材料之一, 随着我国水电工程建设的进一步推进,作为建筑原材料中重要的结构材料,砂石骨料的质量直接影响到水电站的工程建设质量。砂石骨料的含泥量是混凝土质量标准中一项重要的指标,含泥量高可能引起需水量的增加,使混凝土拌合物的工作性及混凝土强度受到影响,从而影响混凝土的工作性及抗压质量。本文结合小塘水电站工程实际,运用毛料的分离控制方法来保障砂石骨料含泥量达到质量标准要求。

小塘电站位于云南省开远市南盘江上,以发电为主,水库正常蓄水位为1 030.0 m,坝顶高程1 033.4 m,最大坝高33.9 m,水库总库容2 777万m3。电站装机容量49 MW,工程等别为Ⅲ等工程,工程规模为中型。首部枢纽总体布置由右至左分别为:右岸非溢流坝段、泄洪冲砂闸坝段、厂房坝段、左岸非溢流坝段。本项目部需要加工满足约22万m3混凝土浇筑使用的砂石骨料,加工量大。

1 砂石骨料情况分析

由于电站所处的位置距离最近生产砂石骨料厂较远,村道约40 km,高速公路约21.7 km。进场道路需要通过狭小村道,外购较困难,致使项目部必须自行生产砂石骨料以满足施工进度需要。

项目业主选址指定距离项目施工现场附近约3 km的地方为砂石骨料毛料场。根据实际开采情况,小塘水电站毛料场覆盖层较厚,风化夹层过多,开采的毛料利用率仅为30%左右,且石料强度较低,导致砂石骨料生产含泥量超标。

2 砂石骨料生产过程的分离控制方法

针对砂石骨料含泥量超标现状,为了满足质量标准和施工需要,项目部采取了相应措施来解决问题: 通过现状调查、调查分析、原因确定、制定对策及措施、效果检查、巩固措施等几个步骤来改善砂石骨料的生产质量。

2.1 现状调查

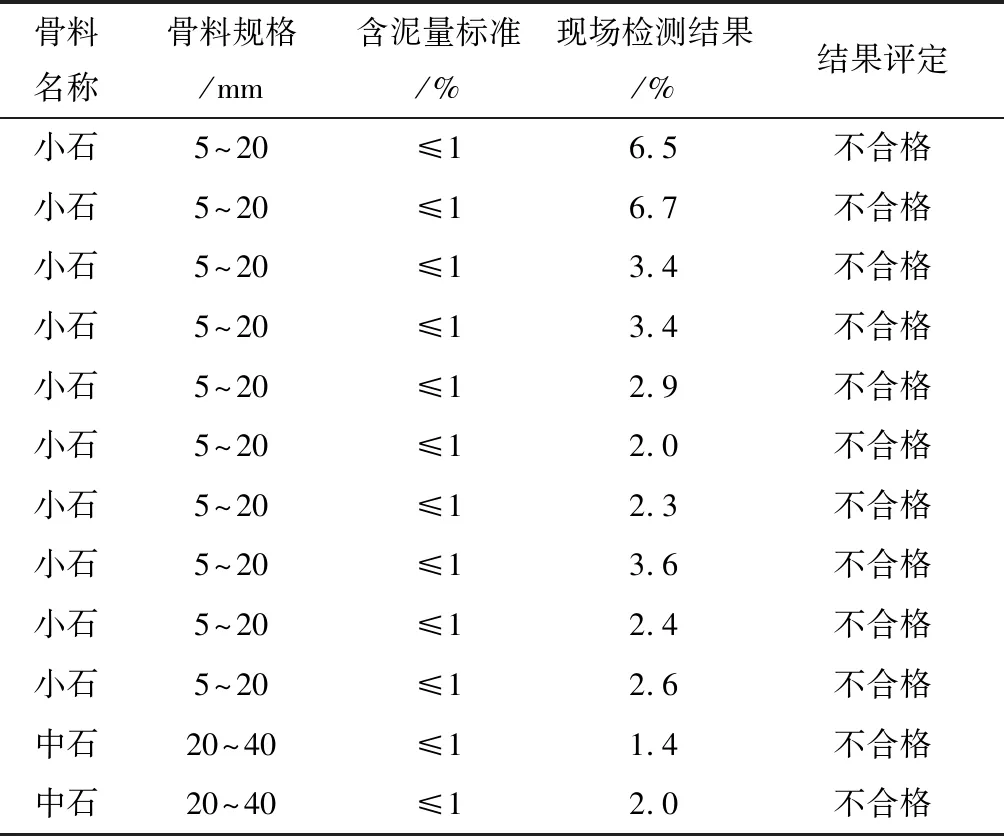

实验室对砂石骨料取样进行检测,其中小石10组,中石2组,检测结果如表1。

表1 骨料取样检测成果统计

从实验检测结果看出,由砂石料系统生产的骨料含泥量为1.4%~6.7%,平均值为3.3%,而骨料允许含泥量为不大于1%,含泥量严重超标,影响现场施工质量。

2.2 调查分析

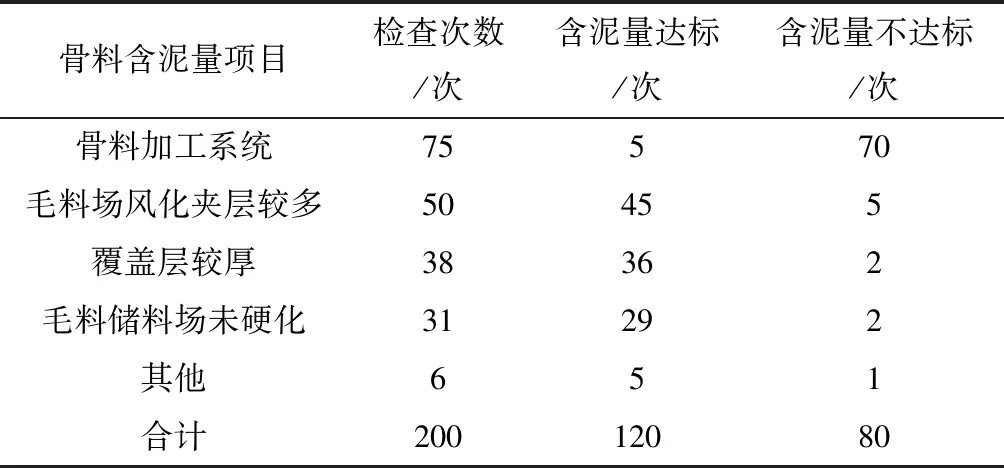

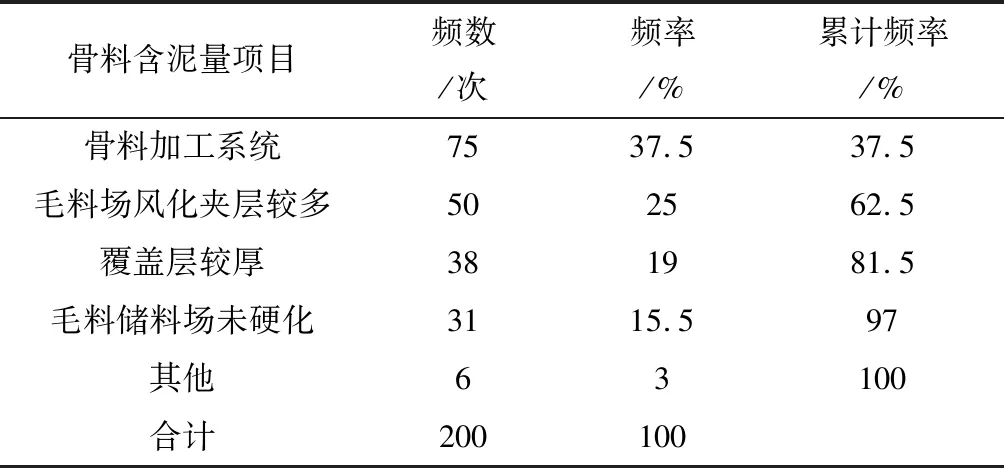

调查一:从2017年8月1日至5日,项目部对导致骨料含泥量较大的原因项目进行了调查分析统计,共抽查了200次,其中骨料含泥量达标的项目为120次,含泥量不达标的项目为80次,通过对影响骨料含泥量较大的问题项目类别进行分类分析整理,具体统计见表2。根据表2的内容,统计得出表3中相应数据。

表2 骨料含泥量检查项目分类统计

表3 骨料含泥量较大项目频率统计

从对骨料含泥量影响较大的问题项目排列图分析得出:骨料加工系统的累计频率达到34.2%,因此确定影响骨料含泥量的主要问题为骨料加工系统。

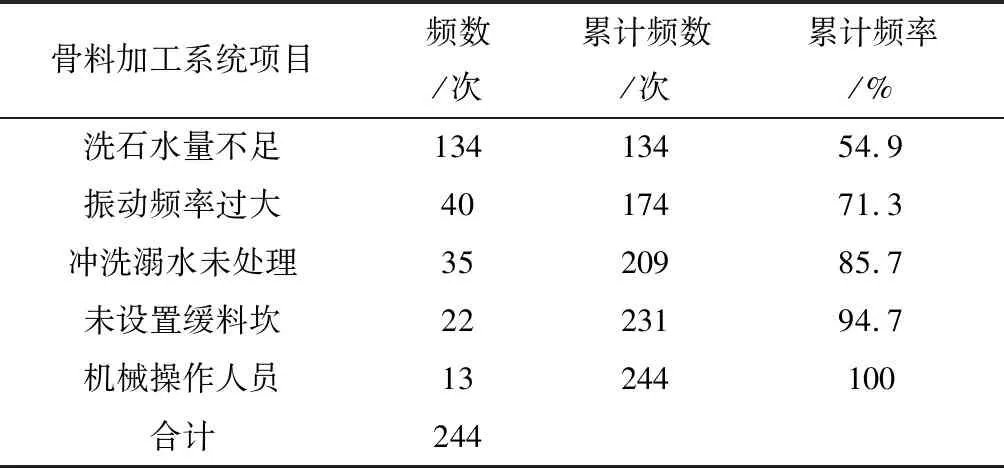

调查二:项目部针对骨料加工系统的原因进行了分析,统计结果见表4。

从表4看出:洗石水量不足134次,总数为244次,洗石水量不足占总故障的59.4%,所以洗石水量不足是导致骨料含泥量大的主要原因。通过现场试验检测,经过增加洗石设备,调整冲洗水压和加大冲洗水量后,骨料含泥量可以控制在0.5%~0.2%之间。因此项目部认为,加强对各个环节的毛料含泥量控制,加上洗石设备对骨料的冲洗,将骨料含泥量由3.3%降低到0.5%是完全可以实现的。

表4骨料加工系统频率统计

骨料加工系统项目频数/次累计频数/次累计频率/%洗石水量不足13413454.9 振动频率过大4017471.3 冲洗溺水未处理3520985.7 未设置缓料坎2223194.7 机械操作人员13244100合计244

2.3 现场砂石骨料现状

砂石骨料规范要求骨料含泥量不大于1%,现场所生产的骨料含泥量为1.4%~6.7%。由此我们得从施工工艺方法上采取控制措施,从而降低砂石骨料生产过程中的含泥量。

2.4 原因确定

项目部针对易出现的问题,广泛收集各种施工过程中的相关记录数据,集思广益,多次进行讨论和分析,确定造成砂石骨料生产含泥量超标的主要因素为:未调整振动筛偏心块、震动筛上未设置缓料、板排水管布置不合理。

2.5 制定对策

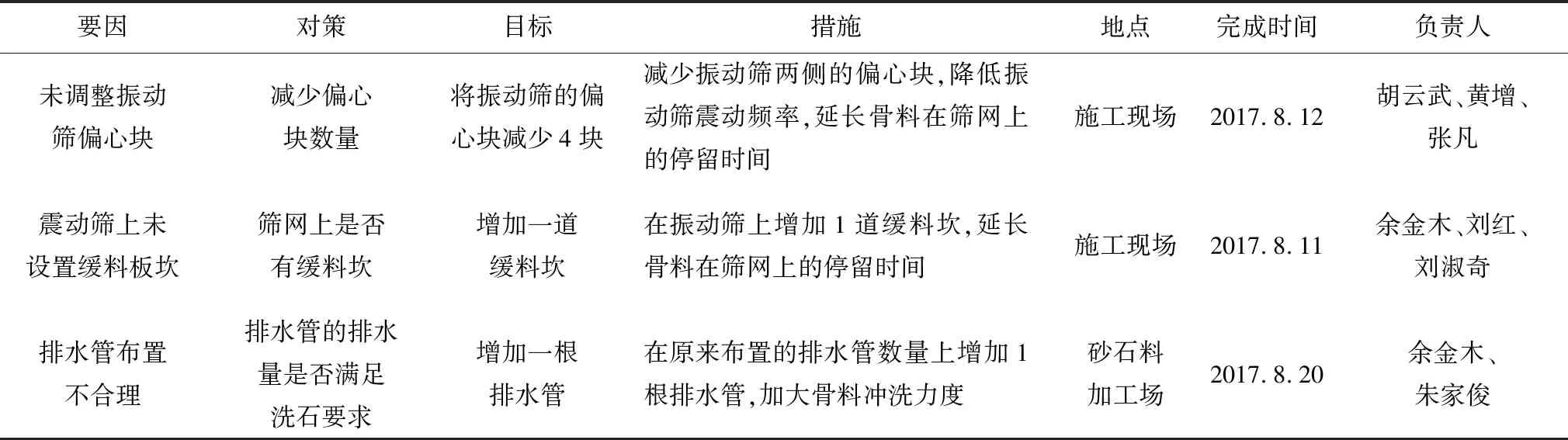

项目部通过进行分析,整理出来导致骨料含泥量偏大的三个要因,经过认真的讨论,研究对策、制定目标,限定时间落实责任到人。对策汇总如表5所示。

2.6 对策实施

(1)减少偏心块数量、 降低振动筛震动频率。将振动筛两侧的偏心块减少4块,振动筛振动频率明显降低。通过减少4块偏心块后,骨料停留在筛网上的时间由30 s增加到120 s,骨料含泥量由5.3%降低至3.8%,骨料含泥量得到改进。

(2)在震动筛上增加缓料坎对角钢进行打孔,并用螺栓固定在筛网上,阻止骨料下滑速度。通过增加一道缓料坎后,骨料在筛网上停留的时间由 90 s增加到150 s,骨料含泥量由4.3%降低到1.5%,骨料含泥量明显减少。

表5 对策汇总

(3)增设排水管,在已经布置的排水管基础上增加一根排水管,以增加排水量。增加排水管后,骨料的冲水面积通过增加一根排水管,排水量由60 m3/h增加到120 m3/h,排水量满足骨料冲洗力度,含泥量由1.5%~1%降低至1%~0.2%。

3 效果检查

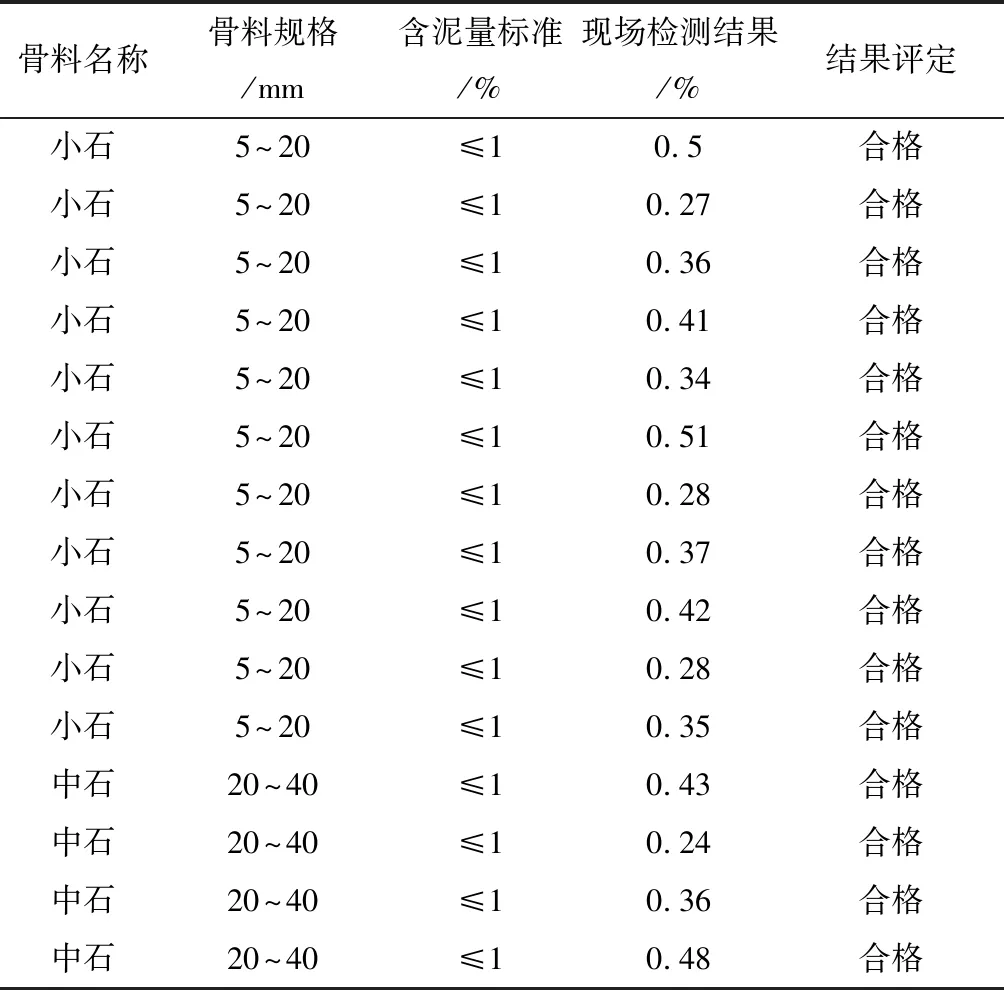

2017年8月18日至25日,由试验室人员进行骨料取样检测,共抽检了10组,其中中石4组,小石11组,检测结果为骨料平均含泥量为0.37%,符合规范要求,说明达到了预期的目标。骨料取样检测成果如表6所示。

表6 骨料取样检测成果

4 巩固措施

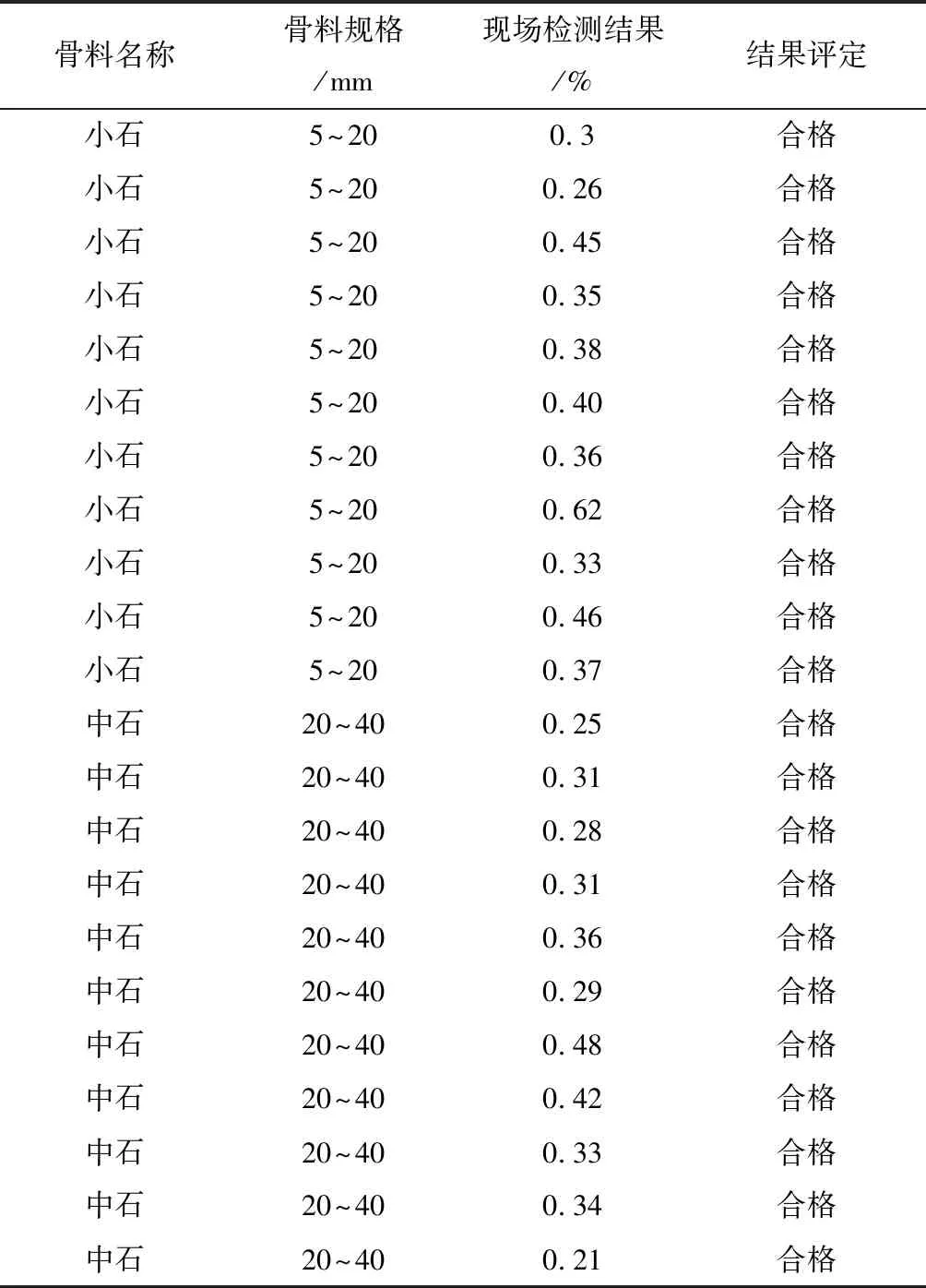

在巩固期内,对骨料含泥量坚持实验活动中所采取的措施和方法,2017年9月1日至21日,对骨料含泥量进行抽样检测,小石、中石各11组,检测结果:骨料含泥量平均值为0.36%,巩固措施有效。抽样检测情况见表7。

表7 骨料含泥量抽样检测统计

5 结 语

经过项目部在砂石骨料生产过程中采取对毛料的分离控制,以及对砂石骨料各个工序的质量控制,结果表明生产出的砂石骨料达到了规范要求。该方法对于提高砂石骨料生产质量,加强项目部质量管理意识有积极的推动作用。由于不同项目、不同环境的原材料及生产工艺流程的不同,本文介绍的方法望能够给大家提供参考。