微半球谐振陀螺技术研究进展

2019-06-12吴学忠肖定邦

石 岩,席 翔,吴学忠,肖定邦

(国防科技大学智能科学学院,长沙410073)

0 引言

精确定位与打击是现代信息化战争的核心要素之一。当前,基于卫星信号定位的制导武器已经十分成熟,能够实现米级精度的定位与打击[1]。然而,卫星信号极易受到干扰,短时间的卫星信号拒止就会造成定位误差的显著增加,给制导武器的应用带来极大隐患。因此,提升武器装备在卫星信号拒止条件下的自主导航、定位与制导能力,对提升军队作战水平具有重要意义。

惯性传感技术利用敏感器件测量载体相对惯性空间的加速度与角度等参数,推算出载体的运动轨迹、运行姿态等信息,能够在信号拒止条件下实现载体的自主导航与定位。高性能陀螺是惯性传感的核心器件之一,以激光陀螺、半球谐振陀螺等为代表的高性能陀螺已在航海、航天、航空等领域得到了广泛应用。但随着灵巧炸弹、无人平台、单兵导航和微型卫星等一系列新型武器装备与作战形式的出现,传统的高性能陀螺和基于微机电系统(Micro Electro Mechanical System,MEMS)技术的微陀螺难以在性能、体积、功耗等方面满足上述应用需求。

微半球谐振陀螺(Micro Hemispherical Resonator Gyroscope,μHRG)是近几年兴起的一种新型谐振陀螺,其核心优势在于利用了MEMS技术及新型制造工艺,实现了高性能微半球谐振结构的制造。该技术既有望继承传统半球谐振陀螺精度高、寿命长等优点,又兼具微型化的技术优势,具有极大的发展潜力。2011年,美国国防部高级研究计划局 (Defense Advanced Research Projects Agency,DARPA)启动了用于定位、导航和授时的微技术(Micro-technology for Positioning, Navigation and Timing,Micro-PNT)项目,将半球谐振陀螺技术列为其重点资助的高性能陀螺技术之一。目前,由密歇根大学研制的微半球谐振陀螺样机的零偏不稳定性为0.0103(°)/h, 已接近导航级精度, 是目前精度最高的微陀螺之一[2]。

1 工作原理

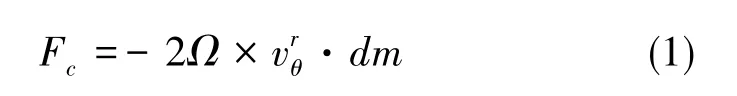

微半球谐振陀螺的敏感结构为旋转对称形结构,通过位于结构中心的锚点固定在结构基底上,通常采用静电驱动与检测。其动力学模型可简化为环形结构,通过静电驱动使敏感结构谐振在n=2的 “酒杯模态”。当外部输入沿轴向的角速率Ω后,振动中的敏感结构受到哥氏力作用,其大小为

受哥氏力作用,敏感结构上与驱动模态相隔45°的检测模态被激励出来。如图1所示,在开环模式下,其振幅大小与输入角速率Ω成正比,通过解算检测模态的振动幅值可得到角速率Ω的值。

微半球谐振陀螺的技术优势在于:旋转对称的三维谐振结构可用电极面积大,拥有很高的机械灵敏度,可作为速率陀螺和速率积分陀螺使用,以适应高精度、高动态范围等不同应用的需求。同时,根据不同的制造工艺,谐振结构材料的选择更加多样化。多晶金刚石、熔融石英等高性能材料的应用,可进一步提升陀螺的理论极限性能,使实现导航级的MEMS陀螺成为可能。

图1 微半球谐振陀螺的工作原理Fig.1 Operation principle of μHRG

同时,微半球谐振陀螺技术仍面临以下主要挑战:1)谐振结构尺寸的显著减小对谐振结构的制造提出了更高要求,微小尺度下谐振结构的品质修调问题亟待解决;2)相比于传统MEMS器件的平面结构,微半球谐振陀螺的三维结构在电极制造、器件集成等方面面临着一定挑战。

2 发展现状

微半球谐振陀螺制造技术的难点在于谐振结构的成形加工,其目的是提升谐振结构的品质因数Q(Quality Factor)、降低频率裂解,同时制造与谐振结构匹配的电极。目前,国内外发展出了各向同性刻蚀与沉积、玻璃热膨胀加工和高温喷灯吹制3种较为成熟的微半球谐振结构加工工艺,其发展历程与技术特点如下。

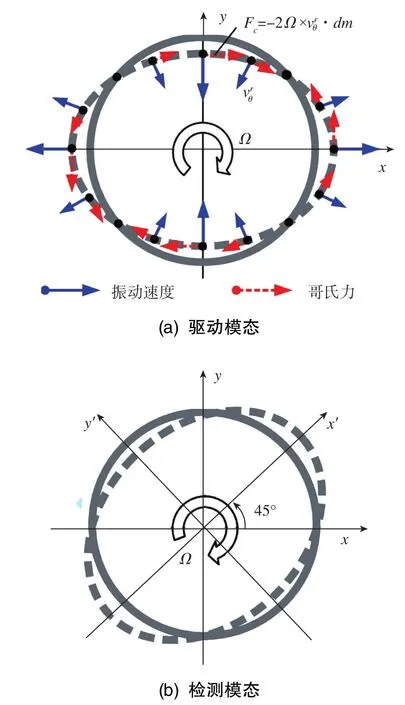

2.1 各向同性刻蚀与沉积

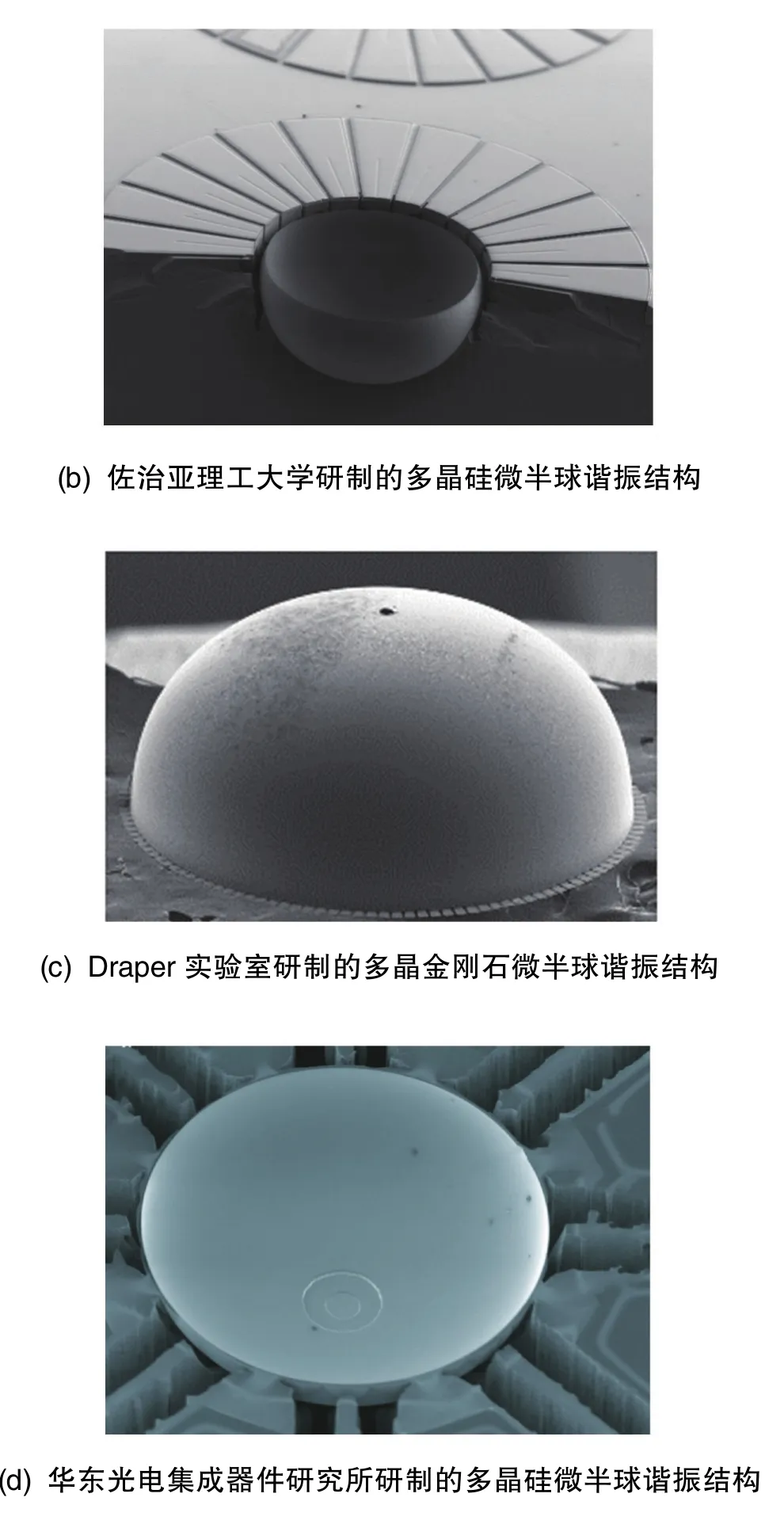

各向同性刻蚀与沉积工艺的基本方法是:首先在基底材料上用各向同性刻蚀加工出半球形凹模,然后在凹模表面沉积牺牲层和结构层,通过去除牺牲层或凹模来释放谐振结构。图2列出了近年来几种典型的各向同性刻蚀与沉积工艺加工的微半球谐振结构实物。其中,图2(a)为科罗拉多大学在2014年利用原子层沉积(Atomic Layer Deposition,ALD)加工的 Al2O3微半球谐振结构,其直径约为100μm,壳体厚度为50nm,品质因数Q为 1000~2000[3]; 图 2(b)为佐治亚理工大学在2015年研制的多晶硅微半球谐振结构,其直径为1.2mm,壳体厚度为1μm,其电极和谐振结构是同时制作的, 因此对准精度较高[4]; 图 2(c)为Draper实验室在2014年利用化学气相沉积(Chemical Vapor Deposition, CVD)加工的多晶金刚石微半球谐振结构,其直径为1.4mm,品质因数Q最高达143000,初始频率裂解最低可达7Hz。经激光修型后, 频率裂解可降至 0.3Hz[5]; 图 2(d)为华东光电集成器件研究所采用电感耦合等离子体(Inductively Coupled Plasma, ICP)刻蚀制造的多晶硅微半球谐振结构,其最大半径可达500μm[6]。此外, 加州大学戴维斯分校[7]、 犹他州州立大学[8]、Honeywell公 司[9]、南加州大学[10]、西北工业大学[11]等单位均对基于各向同性刻蚀与沉积工艺的微半球谐振结构展开了研究,并制备出了谐振结构样机。

图2 几种典型的采用各向同性刻蚀与沉积加工的微半球谐振结构Fig.2 Several typical micro hemispherical resonators fabricated by isotropic etching and deposition

在陀螺样机制备方面,佐治亚理工大学在2015年利用其制备的多晶硅微半球谐振结构[12],在闭环条件下测得的标度因数为8.57mV/(°)·s-1。 如图3所示,苏州大学在2017年利用各向同性湿法腐蚀工艺在硅片基底上得到了半球凹模,利用薄膜沉积工艺,以二氧化硅为牺牲层,制作了多晶硅微半球谐振陀螺,并进行了性能测试[13]。在0.004Pa的真空度下,陀螺的品质因数Q为22000,初始频差为10Hz, 零偏稳定性为 80(°)/h。

图3 苏州大学研制的微半球谐振陀螺的结构Fig.3 μHRG structure developed by Suzhou University

2.2 玻璃膨胀吹制

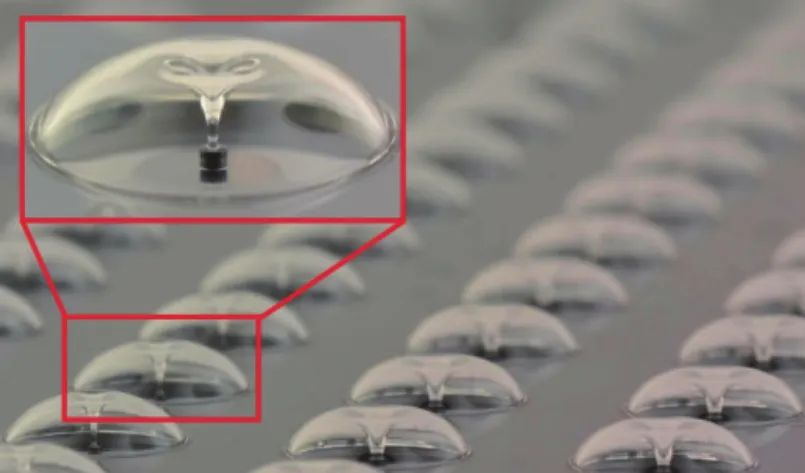

2007年,加州大学欧文分校通过在刻蚀有凹槽的硅片上键合Pyrex 7740玻璃,在高温条件下使玻璃产生膨胀,加工出了半球形壳体结构,验证了利用玻璃吹制方法加工半球谐振结构的可行性[14]。2012年,该校提出了谐振结构和电极一体成形的加工方法,并制备出了谐振结构样机。2013年—2014年,该校在专用高温炉上精确控制了炉内温度和保温时间,采用材料性能更好的ULE TSG玻璃和熔融石英加工出了如图4所示的直径约为7mm的半球结构,尝试利用化学机械抛光(Chemical Mechanical Polishing, CMP)[15]、 等离子体刻蚀和激光切割[16]的方式实现了谐振结构的释放。其中,等离子体刻蚀和激光切割释放的一体化制造方法由于电极间隙过大,难以实现静电驱动和频率修调。采用CMP组装式制造方法,利用金属Ni作为牺牲层,实现了小于10μm的电极间隙[17]。静电扫频测试证实,频率裂解最低可达到 1Hz 以下[16]。

图4 圆片级玻璃热变形加工的谐振结构阵列Fig.4 Resonator array fabricated from wafer-level glassblowing

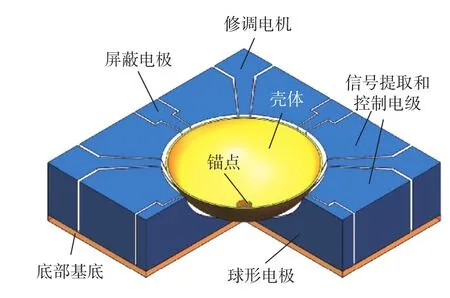

针对电极的位置和驱动方式,加州大学欧文分校提出了面外驱动、面外检测的电极结构,配合CMP释放工艺提出了完整的加工流程,谐振结构实物如图5所示。谐振结构边缘与底面的平面电极间形成了面外驱动的电极,极大地简化了谐振结构的装配。

图5 加州大学欧文分校研制的微半球谐振陀螺样机Fig.5 μHRG developed by University of California, Irvine

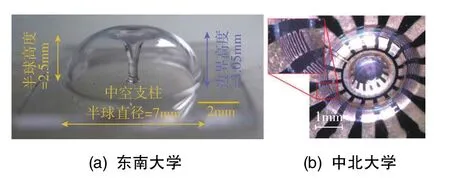

国内的东南大学[18]和中北大学[19]对圆片级玻璃膨胀加工技术进行了探索。如图6(a)所示,东南大学采用Pyrex玻璃实现了三维谐振结构的加工。如图6(b)所示,中北大学采用预先制作电极的方式实现了谐振结构与电极的一体化加工。

图6 国内单位研制的微半球谐振结构样机Fig.6 Micro hemispherical resonators developed by domestic groups

2.3 高温喷灯吹制工艺

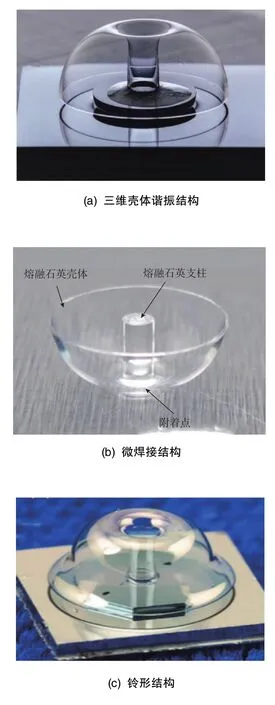

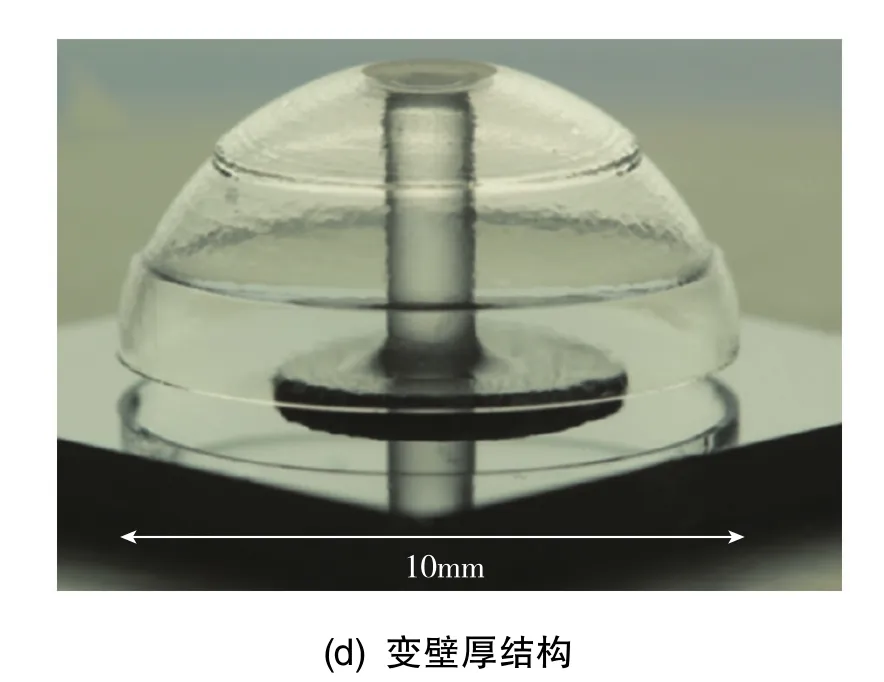

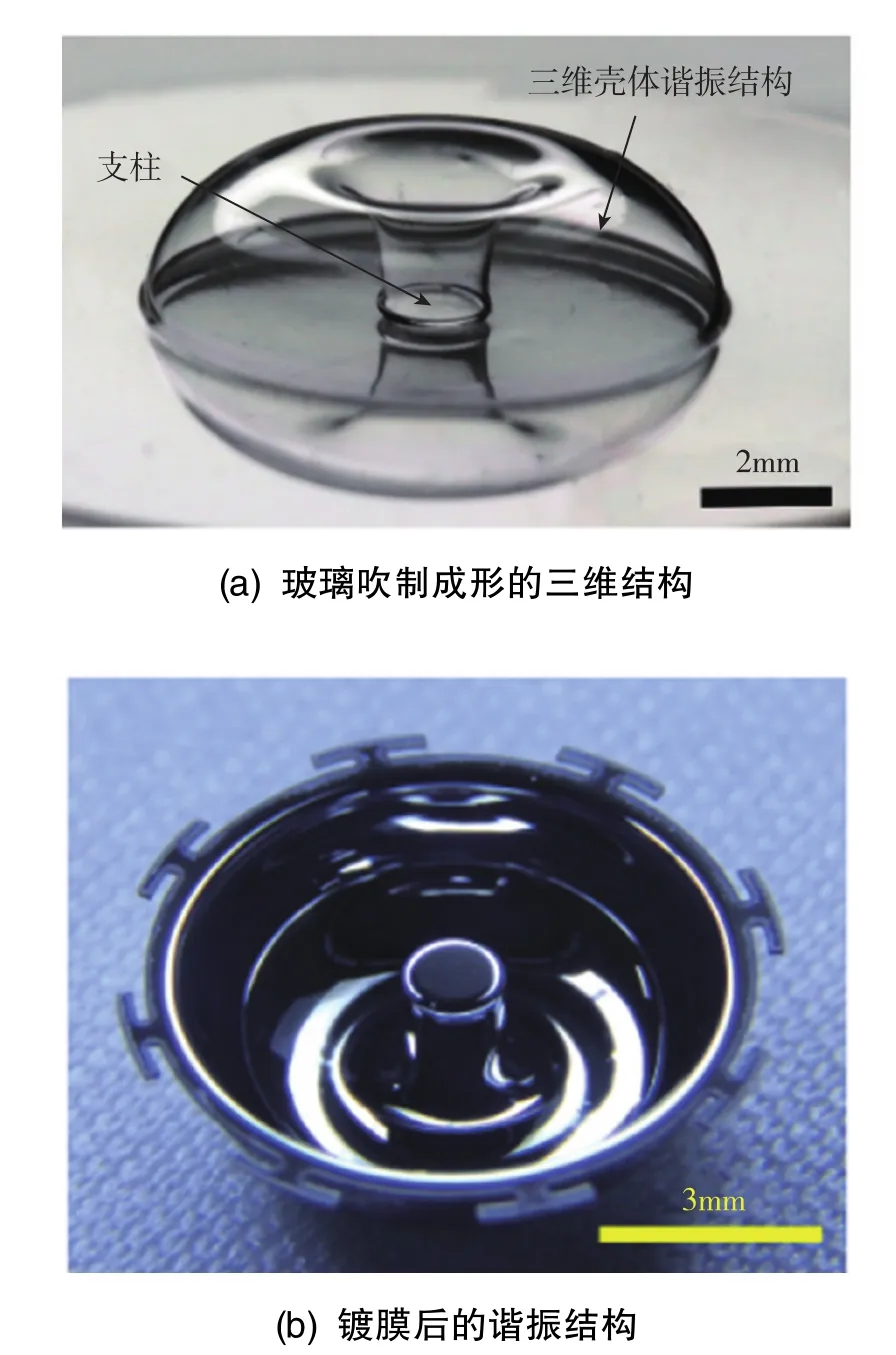

2012年,密歇根大学利用氧气和燃气混合气体燃烧产生2200℃左右的高温,对熔融石英片进行直接加热。在石墨模具的夹持作用下,加工出了直径为5mm左右的熔融石英材料的Birdbath谐振结构[20]。首先,将熔融石英片放置在加工有圆形凹槽的石墨模具上,利用丙烷和氧气燃烧产生的高温加热熔融石英片,同时对石墨模具内腔加负压,在内外压强差的作用下软化的石英玻璃片向石墨模具内腔变形,然后利用CMP去除多余的部分,便得到了三维壳体谐振结构,如图7(a)所示。 而后, 密歇根大学提出了如图7(b)~图7(d)所示的微焊接结构[21]、 铃形结构[22]和变壁厚结构[23]等多种结构形式,以优化结构的品质因数及模态位移分布。在未进行表面金属化时,谐振结构的品质因数Q最高可达980万[24]。

图7 密歇根大学研制的微半球谐振结构Fig.7 Micro hemispherical resonators developed by University of Michigan

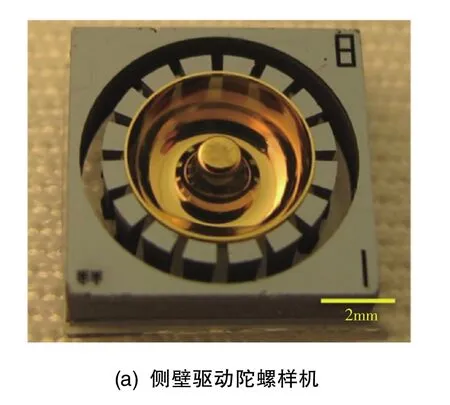

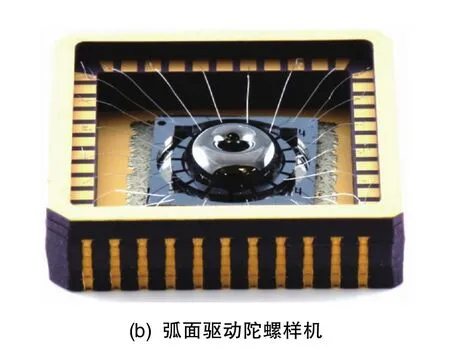

如图8(a)所示,密歇根大学在2013年用三维壳体谐振结构制作出了侧壁驱动陀螺样机[25],其零偏稳定性达到了1(°)/h。密歇根大学在2017年提出采用电镀光刻胶作为牺牲层,实现了硅基弧面电极的制造[26],其陀螺样机的零偏稳定性达到了 0.039(°)/h。 如图 8(b)所示, 密歇根大学在2019年研制的弧面驱动陀螺样机在陶瓷管壳封装后的品质因数Q达到了150万,在常温下零偏不稳定性为 0.0103(°)/h, 已接近导航级精度, 是目前精度最高的微陀螺之一[2]。

国防科技大学在2018年利用玻璃吹制和飞秒激光切割的方法,加工出了带灵敏度放大结构的微型壳体谐振结构[27],其采用底部的平面电极进行驱动和信号检测,使微半球谐振结构的灵敏度提升了1个数量级以上[28]。同年,如图9所示,通过将石墨模具和石英玻璃片置于高速旋转的平台上进行加热吹制,显著提高了谐振结构的对称性。谐振结构边缘的圆度误差由约70μm降低到了7μm,初始频率裂解达12.1Hz,其品质因数Q为3.69万[29]。 2018年, 国防科技大学利用飞秒脉冲激光实现了谐振结构的频率修调,将谐振结构的频率裂解由 25Hz 降低到了 0.9Hz[30]。

图8 密歇根大学研制的微半球谐振陀螺样机Fig.8 μHRGs developed by University of Michigan

图9 国防科技大学研制的微半球谐振结构Fig.9 Micro hemispherical resonators developed by National University of Defense Technology

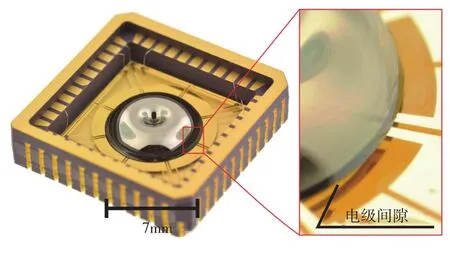

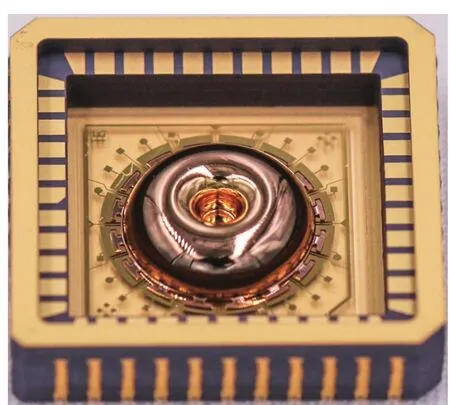

如图10所示,国防科技大学在2019年研制的微半球谐振陀螺样机封装后的品质因数Q为15万,在常温下的零偏不稳定性为0.46(°)/h, 量程达到±200(°)/s, 是国内报道的性能最高的微半球谐振陀螺[31]。

图10 国防科技大学研制的微半球陀螺样机Fig.10 μHRG developed by National University of Defense Technology

3 技术特点总结

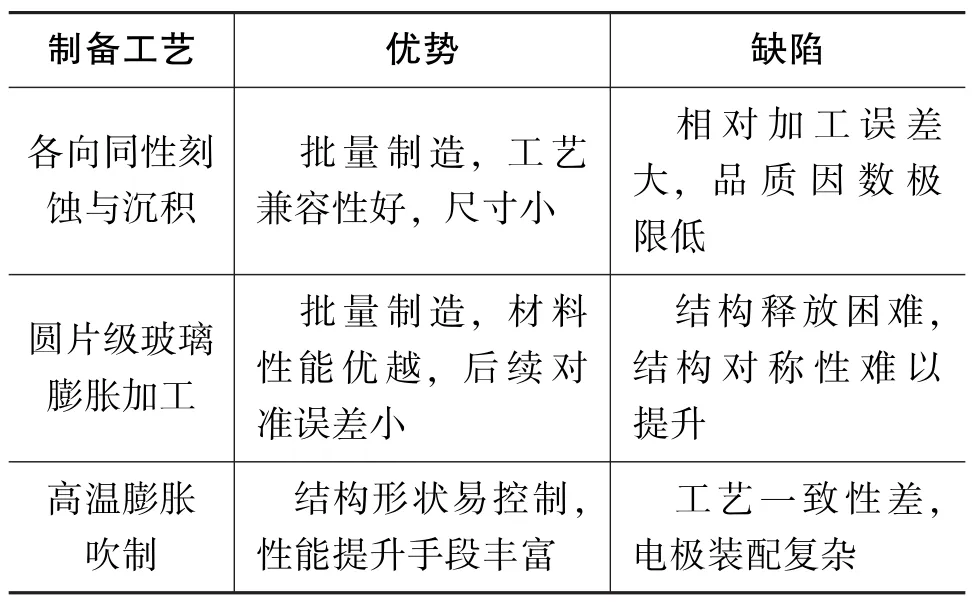

在上述3种制备方法中,各向同性刻蚀与沉积方法依托成熟的MEMS工艺,加工方法灵活,研究单位较多。各研究单位加工的谐振结构的尺寸、材料、支撑形式均有很大差异,目前已有少部分单位报道了陀螺的性能。该方法的主要优势为体积小,便于集成,但采用这种方法制造的微半球谐振陀螺的机械修调困难,相对于传统的平面结构陀螺,缺乏显著的优势。玻璃热膨胀工艺和高温喷灯吹制工艺具有材料性能优越、便于实现机械品质修调的优势,其面临的核心挑战在于三维壳体结构释放及电极集成。3种制备方法的优缺点如表1所示。以密歇根大学为代表的研究单位已推出了高精度的微半球谐振陀螺样机,但在批量化制造和电路集成等方面仍需要进一步研究。

表1 3种制备方法的技术特点对比Table 1 Comparison of technical characteristics of three preparation methods

4 结论

总体而言,国内外对于微半球谐振陀螺技术的研究仍处于初期阶段,目前研究热点集中于微半球谐振结构的制备与电极集成,部分研究单位的陀螺样机已经达到了较高的性能水平,为微半球谐振陀螺技术的发展提供了参考。鉴于高性能微陀螺的重要军用、民用价值,西方国家严格禁止对我国输出此类技术和产品。因此,自主研制是我国发展高性能微半球振动陀螺的必由之路。