高埋深软硬岩互层地质条件下敞开式TBM岩爆段施工方法研究

2019-06-11张照太丰光亮陈炳瑞

张照太, 游 胜, 丰光亮, 陈 竹, 陈炳瑞

(1. 北京住总集团有限责任公司, 北京 100029; 2. 北京振冲工程股份有限公司, 北京 100102; 3. 中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室, 湖北 武汉 430071)

0 引言

近年来,随着TBM掘进技术在深部岩体工程中的广泛应用,人们对TBM施工过程中的岩爆认识也越来越深入。岩爆是高地应力条件下,深埋硬脆性岩体开挖卸荷促使储存于岩体中的弹性应变能突然释放,而产生爆裂松脱、剥落、弹射甚至抛掷等现象的一种动力失稳灾害。

岩爆灾害直接威胁施工人员、设备的安全,影响工程进度,是世界性的地下工程难题之一[1-3]。我国较多大型深埋地下工程均面临岩爆灾害,代表性的有: 锦屏Ⅱ级水电站引水隧洞工程TBM施工过程中岩爆现象频发,通过微震监测[4]手段,采取针对性调控措施,有效预防了岩爆灾害。国内许多工程技术人员对高埋深隧洞岩爆进行了研究[5-11]。目前正在施工的大瑞铁路高黎贡山隧道[12-13]、新疆ABH隧洞工程和陕西引汉济渭工程[14]等大埋深隧道工程,都面临着高等级岩爆的风险。TBM施工具有岩爆风险的隧洞,常通过超前地质预报、微震监测等技术手段对围岩进行超前预测,便于施工现场采取预防和缓解岩爆发生的措施。但面对软硬相间、复杂多变的地质环境下的岩爆倾向隧洞TBM开挖,岩爆发生条件、发生时间、发生位置、影响程度等均较难确定,岩爆处理方法、岩爆灾害对施工影响程度降低方法等均没有成熟方案,严重威胁人员安全、迟滞施工进度。因此,针对软硬互层地质条件下的岩爆倾向隧洞TBM施工,如何建立一套科学、有效的施工方法,成为目前亟待解决的工程问题。

鉴于此,本文针对喜马拉雅山区域地质条件极为复杂且软硬岩交替出现、互层频繁的岩爆隧洞,开展敞开式TBM施工方法研究。通过本文研究,拟形成一套针对性的软硬互层岩爆隧洞TBM施工方法,以期为类似围岩条件的深埋隧洞TBM施工提供参考与借鉴。

1 工程简介

1.1 工程概况

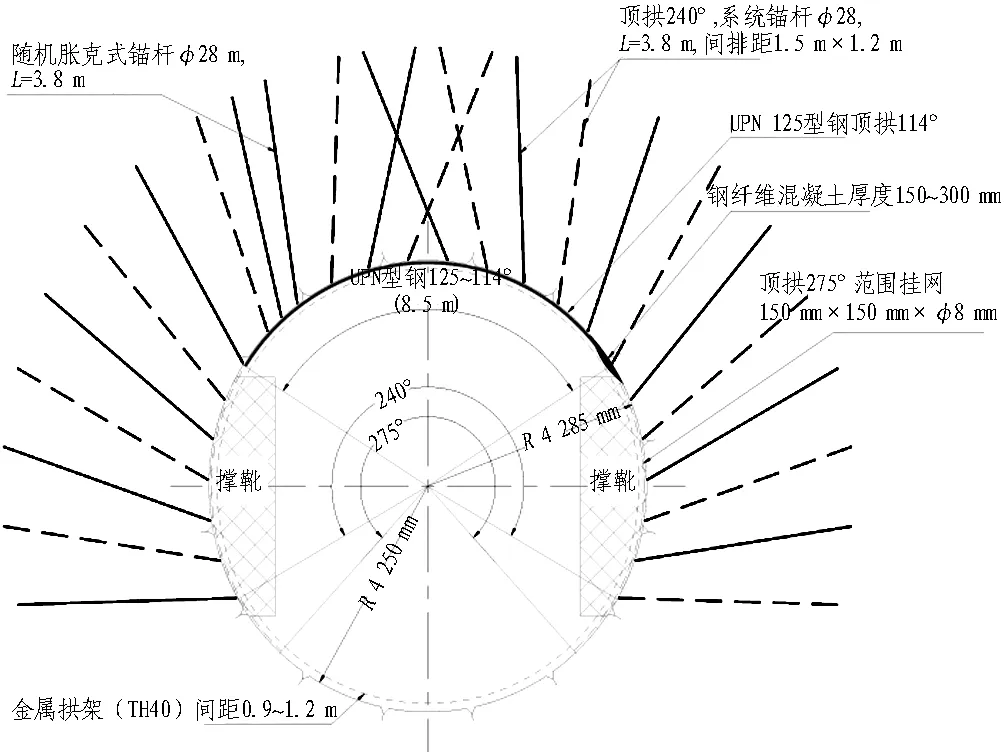

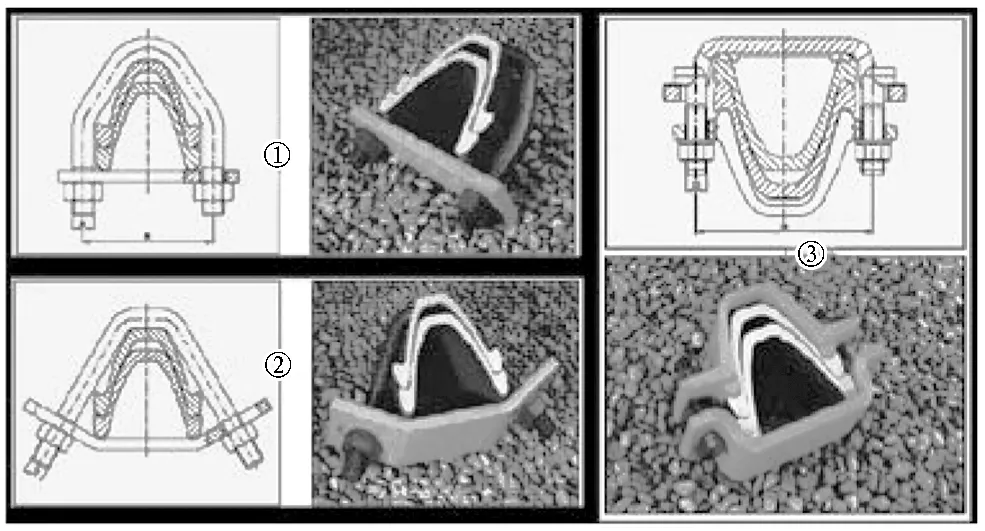

某水电工程深埋隧洞,位于我国西南邻国,地处喜马拉雅山脉西北部,属中高山山地类型。TBM施工段为2条平行引水隧洞,隧洞设计中心间距33 m,开挖断面为圆形,采用敞开式TBM施工,开挖直径8.53 m,逆坡施工,自流排水,坡度平均为0.078 5%,单洞TBM开挖长度约11.5 km。隧洞支护采用锚杆+网片+TH梁全圆钢拱架+全断面喷射混凝土作为永久支护,无二次衬砌,设计喷射混凝土厚度150~300 mm,典型支护断面形式见图1。TH梁全圆钢拱架是拱架的一种,通过带螺栓的拱架卡子将6节长度和弧度相同的环形梁两两相互搭接卡住固定,成为一个圆,然后撑紧顶住围岩。TH梁全圆钢拱架断面和3种卡子图片见图2。

TBM每循环掘进长度1.8 m,支护配置锚杆钻机、超前钻机、喷射混凝土设备等,其中L1区和L2区均配备有锚杆钻机和喷射混凝土设备。

图1 隧洞典型断面设计图

图2 TH梁全圆钢拱架断面和3种卡子图片

Fig. 2 Cross-section of TH ring beam and 3 types of clips for sliding joints

1.2 工程地质条件

工程施工区域地质构造复杂,主要表现为断层及褶皱带多,位于地震多发带,而且地质灾害滑坡泥石流多发。构造上地层受强烈挤压,多呈紧闭的褶皱,多次被错断、挤碎。局部呈敞开式宽阔褶曲,地貌上呈一连串悬崖陡坡,在陡立的山脊或河谷处岩体已风化。

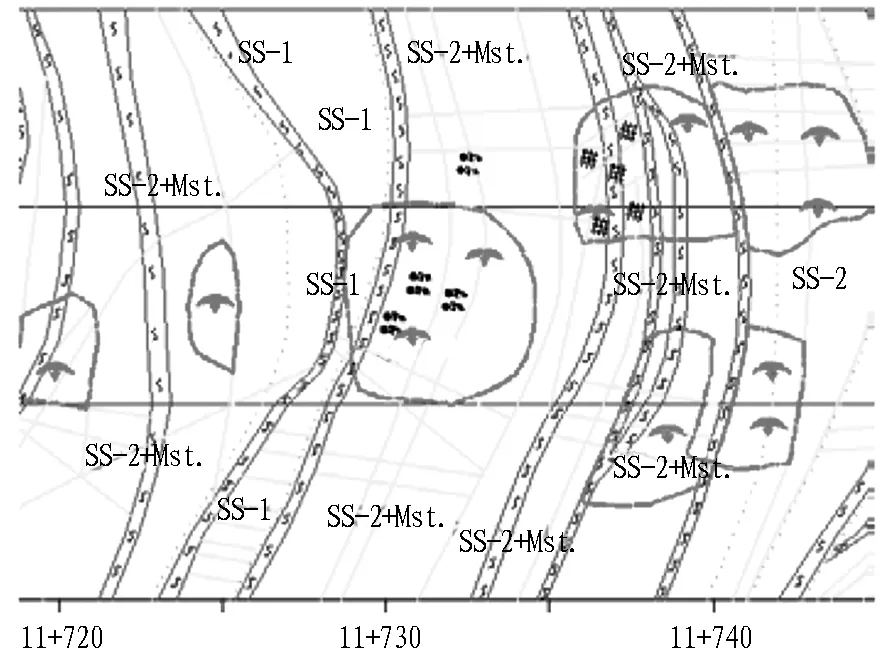

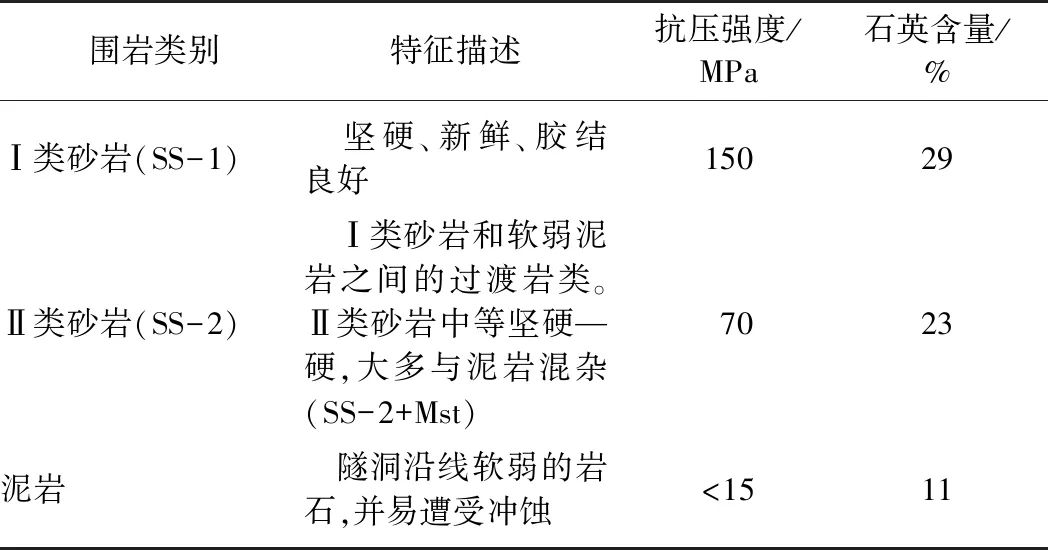

TBM施工隧洞地层由砂岩和泥岩组成,呈互层状,沿开挖洞轴线变化频繁,且常出现隧洞两侧岩性不一致、软硬不均的情况,典型的软硬岩互层地质素描情况见图3,典型围岩地质照片见图4,工程区域主要围岩特征如表1所示,隧洞洞线各岩层受构造影响强烈,遭受多次变形,紧闭褶曲发育。砂岩中节理很发育,泥岩大多受剪切,常见有4~5组节理和少量随机节理。大多数大的节理面见有擦痕,充填有方解石或黏土[15]。

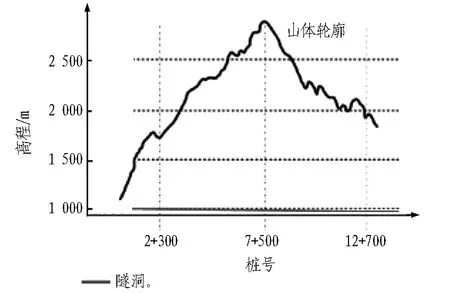

TBM施工洞段所处地质条件复杂,平均埋深达千米,最大埋深超过1 900 m(见图5),且岩层软硬相间,沿开挖洞轴线岩性变化频繁,整个区域地质构造发育,小规模地质构造频繁,岩爆频发,严重影响TBM隧洞的顺利施工。

图3 工程区域典型软硬岩互层地质素描图

图4 工程区域典型复杂地质条件图片

围岩类别特征描述抗压强度/MPa石英含量/%Ⅰ类砂岩(SS-1) 坚硬、新鲜、胶结良好15029Ⅱ类砂岩(SS-2) Ⅰ类砂岩和软弱泥岩之间的过渡岩类。Ⅱ类砂岩中等坚硬—硬,大多与泥岩混杂(SS-2+Mst)7023泥岩 隧洞沿线软弱的岩石,并易遭受冲蚀 <1511

图5 TBM施工洞段埋深分布

2 软硬岩互层段岩爆特点

2.1 岩爆发生部位

将施工区域划分为护盾至掌子面、L1区、L1区后方3个区域,分别统计分析岩爆发生位置。经分析,该3个区域岩爆发生的比例分别为44%、50%和6%。由统计结果可知,大部分岩爆发生在L1区及其之前范围,发生在刚揭露岩面时顶拱塌方;发生在已完成支护部位的,造成网片破坏或拱架下沉、错动。L1区岩爆破坏图片如图6所示。

本工程95%岩爆主要发生在拱顶11点~2点范围,两侧腰部及以下和拱脚很少(占5%)。Ⅰ类砂岩(SS-1)岩爆块体较大,最大块体1.5 m×2 m,厚度0.7 m;Ⅱ类砂岩(SS-2)岩爆弹射为主,块体较小。

一部分岩爆发生在L1区到掌子面范围内,并且在掘进时或停机支护时发生,滞后时间不长,岩爆时能够听到护盾内或掌子面传来的声响和感觉到震动。

(a) 新鲜岩面破坏

(b) 网片破坏

(c) 拱架下沉、错动(错位1.3 m)

少数岩爆发生在L1区后方,发生在L1区后方的岩爆则因为已完成了包括喷射混凝土在内的所有系统支护,一般不会带来较大的破坏,只是产生局部开裂或混凝土脱层,见图7。

2.2 岩爆发生的岩性条件

90%以上的岩爆都发生在Ⅰ类砂岩或Ⅰ类砂岩与其他围岩夹杂部位,其余少数岩爆发生在Ⅱ类砂岩中,泥岩中几乎不发生岩爆。当Ⅰ类砂岩层厚度较大时,通常会发生岩爆,在Ⅰ类砂岩和其他围岩夹杂互层的部位是岩爆高发区域,见图8(Ⅰ类砂岩层厚仅1.9 m,也发生岩爆,其前后为Ⅱ类砂岩和泥岩互层)。

(a) 局部开裂

(b) 混凝土脱层

图8 泥岩与砂岩夹杂部位岩爆图片

2.3 岩爆发生时机具有不确定性

该隧洞地质条件复杂,岩爆发生时机具有不确定性。在岩爆易发段,有时短时间发生一连串岩爆,有时一天内发生多次岩爆,有时数天不发生岩爆。

2.4 岩爆危害

软硬岩互层深埋隧洞TBM法施工过程中多发生轻微岩爆,仅能听到声响和感觉到震动,或有少许碎石掉下,未对设备和人员造成损害,但是持续发生,给施工人员带来较大的心理压力。

少数几次中等和强烈岩爆对围岩和TBM设备造成了较大破坏,如破坏了已完成的支护,见图6,拱架被冲击变形下沉,网片完全被冲烂(网片规格为φ8 mm@100 mm×100 mm),锚杆被拔出(锚杆为φ28 mm镀锌中空涨壳式注浆锚杆),损坏TBM顶护盾油缸,缸体鼓胀、密封被冲坏(见图9和图10),损坏L1区钻机系统等。

图9 岩爆造成顶护盾油缸破坏

图10 顶护盾油缸密封被冲坏

超前预报分析难以发现岩爆发生规律,给施工人员在心理上造成极大的负担。

3 软硬岩互层岩爆段TBM施工方法

TBM掘进过程中,在围岩较完整、岩石较硬的易发岩爆段,通过现场试验和前期经验,及时采取常态化的超前地质预报、微震监测、合理的掘进参数、优化支护材料和支护时机来控制岩爆发生时机,减弱岩爆发生时的破坏力,降低岩爆带来的危害。基于本工程深埋软硬岩性互层隧洞的岩爆特点统计分析结果,有针对性的对岩爆防治措施、施工方法进行研究,形成一套适应复杂地质条件的施工方法,以保障TBM顺利掘进。

3.1 按照发生部位采取针对性防护措施

1)护盾内或掌子面。对于发生在护盾内或掌子面的岩爆,由于岩爆在封闭条件下发生,要远离施工人员,此类岩爆基本上规模较小,所造成的破坏有限,其主要措施是利用TBM超前钻机实施常态化的超前地质预报、微震监测预报方法,同时在掘进过程中安排专人加强巡视检查,对岩爆发生的规模、影响范围、设备损坏情况、下料口及TBM出渣皮带运行情况等进行观察、分析,发现问题及时解决。

2)岩爆多发区。针对岩爆多发的L1区,围岩露出护盾后,根据地质条件、设计支护参数等,合理选择支护方式,确定系统锚杆、网片、钢拱架等支护方式。当岩爆较强烈或局部塌方较严重时,立即进行喷射混凝土封闭,防止范围扩大并保护L1区施工人员安全。施工过程中重点在于快速、准确选择支护方式、支护参数,短时间内形成系统的支护体系,以对岩爆多发区(L1区)进行较好的防护。完成支护后继续掘进时,L1区上下尽量不留或少留人员,减少人员在L1区的逗留时间。

3.2 选择合理支护材料及设计参数

TBM施工过程中,常规的支护手段主要有中空涨壳式预应力锚杆、水胀式锚杆、钢筋网片、UPN槽钢拱架、TH梁全圆钢拱架、钢纤维喷射混凝土等。但在进入高埋深(>1 300 m)后,随着岩爆发生次数的逐渐增加,支护强度也需相应增加。

本文通过对试验隧洞岩爆发生情况及支护情况的试验、总结及分析后发现:

1)针对等级稍大的岩爆,锚杆本身强度足够,起到了较好的锚固作用,仅有极少数被破坏;采用φ6 mm钢筋网片支护时,则会被完全破坏,不能起到有效防护作用;UPN槽钢拱架支护范围为顶拱114°,且只能将相邻锚杆连成一线,一旦拱脚围岩较弱,就起不到支撑作用;采用TH梁全圆钢拱架效果较好,其刚度较大,且超负荷承载时可产生错动来卸压,遇到强烈岩爆时拱架也不会产生较大变形。

2)针对等级较小的岩爆,喷射钢纤维混凝土封闭岩面能起到较好的防护作用,且辅以φ10的编织钢筋网、UPN槽钢拱架等支护手段时,支护效果更佳。

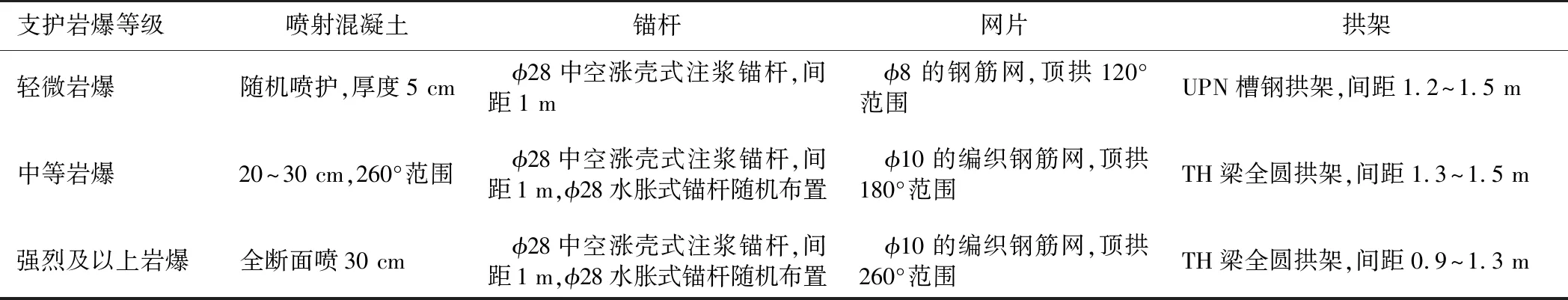

经过现场试验总结后确定的不同等级岩爆的支护参数见表2。

表2 不同等级岩爆的L1区支护参数

3.3 多手段超前预报及超前处理

3.3.1 超前预报

基于2.2节可知,软硬岩互层隧洞,岩爆多发生在Ⅰ类砂岩SS-1围岩或Ⅰ类砂岩与其他围岩夹杂部位。在Ⅰ类砂岩SS-1围岩中发生岩爆时,多为中等—强烈岩爆,围岩爆裂坍塌明显,破坏范围和程度较大;在Ⅰ类砂岩与其他围岩夹杂部位其余少数岩爆发生时,多为轻微岩爆—中等岩爆,在Ⅱ类砂岩SS-2围岩中偶尔会发生轻微岩爆,围岩表层有爆裂射落现象,内部有人耳可以听到的噼啪、撕裂声响,岩爆零星间断发生。在泥岩中几乎没有发生岩爆,主要危害是塌方。

因此,开展岩爆防护的重要内容是掌握掘进前方的围岩类别、开挖后围岩破裂情况。

本工程利用TST、常态化超前探孔、微震监测等技术,结合出渣特征、岩性特征等信息,预判前方开挖岩体性质,提前针对性预警岩爆风险,并动态调整支护措施和掘进参数以防止岩爆。

首先,利用TST探明围岩波速和完整性(见图11);然后,结合超前钻孔的钻进速率及返渣返水情况(见图12)初步判断岩性,并与皮带出渣情况对比,准确判断TBM刀盘前方围岩基本性质(如砂岩的位置、长度、分布特征);最后,结合微震监测手段,判断围岩破裂情况,分析岩爆倾向性及围岩稳定性。基于上述分析结果,针对性采取措施及施工策略。

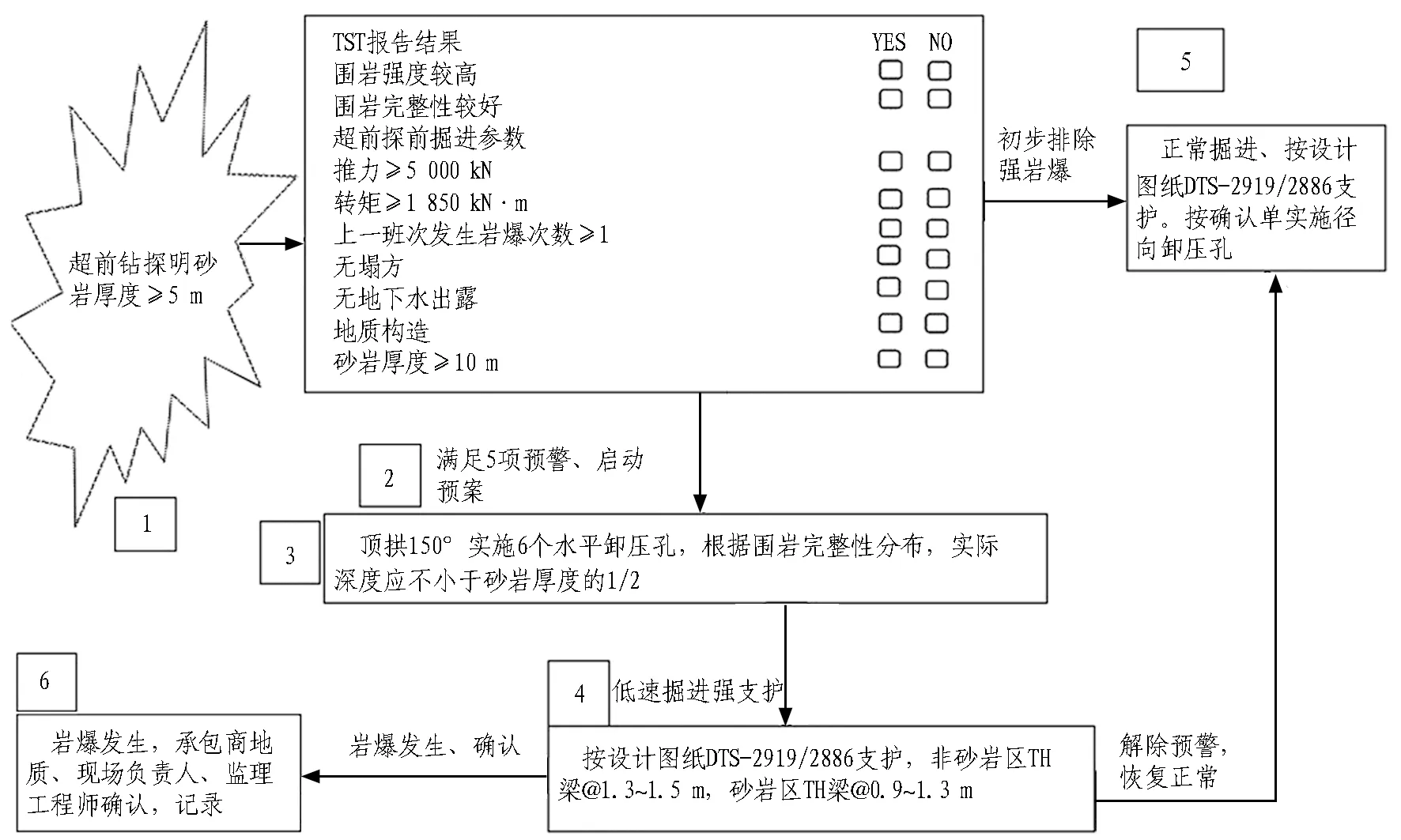

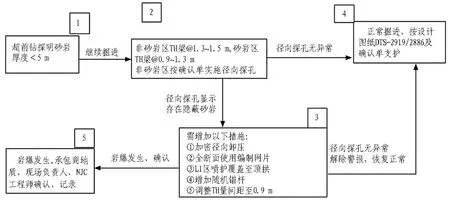

3.3.2 超前处理

经过长时间应用试验,从超前预报、超前处理、支护参数和掘进参数等方面制定了具有岩爆倾向的软硬岩性互层隧洞TBM施工方法,形成了一整套岩爆响应程序,如图13和图14所示。其中超前处理手段包含了2种卸压孔施工,即水平卸压孔和径向卸压孔,卸压孔主要在砂岩中实施。1)水平卸压孔是采用设备配置的伞状超前钻机沿护盾上方120°范围环形布置一定间距(30~50 cm)的卸压孔(φ75 mm),类似施工超前水平探孔,目的在于提前给刀盘前方砂岩层卸压,减小掘进过程中岩爆发生概率和强度。2)径向卸压孔是使用L1区锚杆钻机钻孔,孔深3.8 m,孔径54 mm,间排距1 m×1 m,局部加密,其目的是释放砂岩内部能量,减少岩爆发生概率,在实践中起到了一定的效果。

图11TST地震波偏移图像

Fig. 11 Seismic migration image of tunnel by TST

图12超前钻孔岩性预报图

Fig. 12 Type of lithology prediction by advanced borehole

图13 砂岩连续分布大于5 m岩爆响应程序图

图14 砂岩连续分布小于5 m岩爆响应程序图

根据超前钻地质编录显示,当前方砂岩连续分布大于5 m时,现场地质工程师报告至首席地质工程师,首席地质工程师根据TST报告及上一班次的掘进参数等数据(具体为围岩强度高、围岩完整性好、刀盘推力和转矩、上一班次发生岩爆次数(≥1)、无塌方、无地下涌水、地质构造、砂岩厚度等共9个判据)判定岩爆发生的可能性,给出水平卸压孔实施意见(当满足9项判据的5项时实施水平卸压孔);当满足的判据小于4项时,根据现场实际情况与工程师协商可不进行水平卸压孔施工,但必须在240°范围内实施径向卸压孔,然后根据设计选择不同的支护参数。

根据超前钻地质编录显示,当前方砂岩连续分布小于5 m时,不进行水平卸压孔施工,但必须在240°范围内实施径向卸压孔。

3.4 掘进参数动态调整

TBM掘进过程中岩爆主要发生在较硬、较完整的围岩中,现场通过针对性的试验,结合本工程地质条件,得出了比较适宜的掘进参数见表3,同时参考超前预报,及时调整掘进参数,其目的是让掘进速度与岩爆发生时机相匹配,降低岩爆在L1区的发生概率;将岩爆发生区域尽量控制在护盾区域,以减少对人员、设备的危害。

表3 TBM掘进动态参数表

4 结论与体会

以喜马拉雅山区域某深埋软硬岩互层地质条件水工隧洞为背景,针对敞开式TBM在岩爆段施工过程中岩爆频发带来的施工困扰,经过长达数km掘进全过程研究,得出以下结论与体会:

1)该工程地质条件下岩爆特征。岩爆绝大部分发生在掌子面及L1区范围,且主要发生在SS-1砂岩或SS-1砂岩与其他围岩交界的部位;岩爆发生的时机和位置不易判断。

2)采用多样化的超前预报和超前处理手段,提前卸压释放围岩内部能量,减少岩爆发生概率和等级。

3)优化支护材料和支护参数,及时对重点区域形成整体系统化的支护,可有效地抵抗岩爆带来的破坏。

4)巡视常态化,及时处理各种影响因素,可保证减弱岩爆危害。

5)根据围岩情况动态调整掘进参数,减小对围岩的扰动和刀具损耗,在围岩条件较好的情况下加快掘进速度;在围岩较硬、较完整的情况下,降低掘进速度,这样能够让围岩应力在刀盘前或护盾上方释放,降低岩爆在L1区的发生概率。