利用DEFORM模拟和预判H型钢轧制力能

2019-06-10孙建国

解 琼 徐 勇 徐 峰 孙建国

引言

H型钢也称宽平行边工字钢或宽翼缘工字钢,是典型的节能环保型“绿色钢材”。H 型钢生产工艺主要是通过四辊万能轧机和二辊轧边机热轧实现。H型钢万能轧制过程是一个非常繁琐的非线性变形过程,传统的解析方法需要进行大量的物理模拟和实验研究,并需要对一些复杂的条件进行许多的简化。

近年来,有限元理论不断成熟和完善以及许多大型有限元软件的出现,使得利用有限元软件对轧制过程进行模拟以实现对轧制工艺的优化成为可能。崔振山[1][2][3][4][5]、卜勇力[6]刘才[7]等人采用大变形弹塑性有限元分析方法对H型钢轧制过程中的变形情况进行了数值模拟,成功的实现了立辊被动转动,并对轧件的应力、应变状况进行了分析。KazutakeKomo等人[8]模拟了H型钢多道次轧制过程。刘相华[9][10][11][12]用2.7维刚塑性有限元求解了万能孔型中带张力轧制H型钢,并分析了H型钢轧制力、宽展等工艺参数。通过有限元模拟分析金属塑性变形过程中的形变规律和力能参数,对轧制过程进行预判,可大大缩短新孔型工艺的研究开发时间,降低生产成本,提高企业的市场竞争力。

1.H型钢轧制模拟有限元模型构建

1.1 模型基本原则

本研究主要采用弹塑性有限元 DEFORM 软件,对H型钢万能连轧过程中精轧连轧过程进行数值模拟。在进行模拟计算时,材料参数的选择,轧件与轧辊的几何配辊模型,轧件网格划分的细密程度轧件网格划分的细密程度边界条件的设置都对模拟结果的计算精度起着至关重要的作用,所以我们要适当地选择和处理上述参数。下面介绍有限元建模的主要方法和万能连轧的模拟步骤。

对塑性加工过程进行模拟仿真,最关键的是要保证模拟计算的准确性。因此,首先要建立合适的几何模型。本文在建立有限元模型时遵守的原则是:在计算机性能允许的前提下,尽量不简化模型,由于H型钢横截面为左右上下对称面,为利用现有计算能力最大化模拟效果,采用1/4尺寸进行模拟计算。对坯料的尺寸采用实际开坯轧制最后一道次孔型尺寸。

H型钢轧制时,开坯机组采用单道次可逆轧制,精轧机组采用连续式轧制,本研究在尽量保证各道次初始条件为前一道次出口条件的基础上,采取分开独立单道次模拟计算研究。

在轧制模拟过程中,对于轧件长度的选定无特定要求。本研究为保持轧件受应力影响范围内轧件连续,且不会过长而增加不必要的计算量,通常选取约等于轧辊直径的长度。

1.2 边界及初始条件

轧件与轧辊接触时,存在接触热传导,轧件与轧辊之间的接触换热系数取5N/(s·mm·℃),热功转换系数取0.9。轧辊的初始表面温度为60℃,环境温度为20℃。此外,轧件还与周围环境中的空气存在对流换热,换热系数取 0.02N/(s·mm·℃)。

根据现场轧制情况,主要设置三个工具的边界条件:

(1)水平辊:水平辊为主动辊,定义其转动中心坐标和转动角速度,轧辊转动的线速度方向与轧件运动方向相同且具有相同的数值,将水平辊与坯料定义从属关系,即刚体与柔体的接触,同时定义合适的摩擦系数;

(2)立辊:立辊定义为从动辊,靠与坯料之间的摩擦力带动其转动,在前处理器中把立辊与坯料的接触定义为刚-柔接触,输入相应的摩擦系数,定义轧辊的转动中心,对它的旋转中心轴施加相应的约束;

(3)推板:为了便于钢坯咬入轧机中,给推板一个低于水平辊切向速度的线速度;推板定义为刚体,靠摩擦力带动坯料咬入轧机;

H 型钢的万能连轧变形过程非常复杂,在有限元模拟中常采用速度控制法,设定推板的运动速度远低于轧辊驱动的轧制速度,保证一旦轧件进入轧机,则脱离推板,实现稳态轧制后,轧件以一定的匀速直线运动。

设定精轧初始温度低于950℃,高于900℃,符合近终温轧制而的提高轧件组织性能需求,但这同时也提高了对轧机的力能要求。

不同的材料参数对模拟的分析结果的影响也不同,在应用有限元 DEFORM 软件进行计算机模拟时,软件前处理器自带大量的材料模型参数供用户选择。依托现场实际生产情况,本文在模拟 H 型钢连续轧制时,轧辊均定义成刚性体,依照材料参数选择合适的刚性材料模型,轧件材料模型选择弹塑性材料模型,钢种选用Q235 钢。

1.3 轧制规程表与轧机模型

对于100×100规格的H型钢,某钢铁厂使用的轧制程序表设计产量为100t/h,对轧制序列、轧机辊型、辊径、按照截面积计算的每道次收缩率、轧件运行速度、轧制力、轧制扭矩和轧制功率等参数给予详细表述,本研究中选取第8、11和15道,分别为X型轧制、轧边(E)和H型轧制。模拟计算用设计轧制规程表见表1。

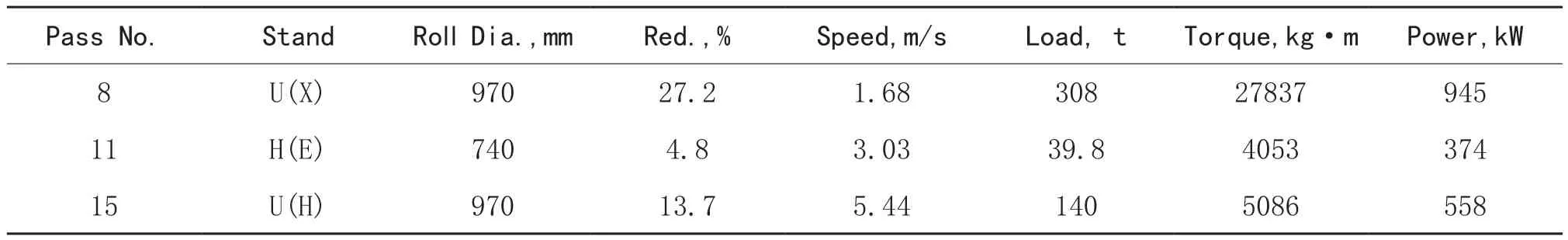

表1 轧制规程表

2.计算结果与讨论

中小H型钢的精轧流程多采用多机架连轧的流程,其中包含用于增加四辊万能轧机和双辊水平轧机。H 型钢的万能轧机轧制由主动的上下一对水平辊及左右一对无驱动纵轧辊而进行,且水平轧辊比立轧辊的外径要大。依照现场轧制规程,即机架间张力为零的情况下,利用 DEFORM 软件对 H 型钢轧制过程进行数值模拟。

本研究首先进行了同轧制程序表设计相同的100t/h力能计算,将获得的轧制力、扭矩和功率等参数与设计参数进行对比,复现率较高,且轧件规格与设计一致。在此基础上,进行了160t/h轧制能力的力能计算,并对该计算结果进行分析讨论。

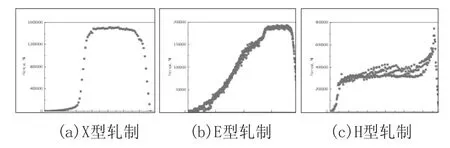

图1是利用DEFORM模拟计算轧件轧制过程中产生的轧制力随轧制时间变化的曲线图,其中(a)、(b)和(c)分别为X型万能轧制道次、E型水平轧边道次和H型万能轧制道次,本研究中将万能道次水平辊的受力和水平道次进行对比。

图1 各轧制道次轧制力计算结果

从图1(a)和(c)万能轧制道次中可以看出,轧制力随轧件咬入迅速增大至最大值,而后保持相对稳定,在轧件脱离轧辊时轧制力迅速下降。这是由于万能道次中轧件咬入过程中,在极短时间内即达到最大轧制力。

从图1(b)中可以看出,对于水平辊轧边道次,随着轧件的咬入过程,轧制力逐渐增大到最大值,而后呈现波动状态保持在最大轧制力,直至轧件脱离轧辊时轧制力迅速下降。这是由于轧边道次中咬入过程中轧件的翼缘最先与轧辊接触,随着轧件前进过程中轧制力是逐渐增大的过程,所以增速较缓慢。

在生产能力为160t/h的条件下,X型轧制的轧制力较大,可达308t,而第E型两辊水平轧边道次的轧制力远低于万能道次,仅为39.8t。这一变化规律与设计的生产能力为100t/h时一致;

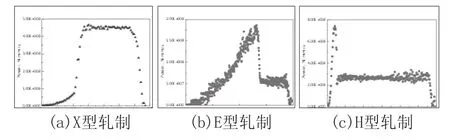

图2是利用DEFORM模拟计算轧件轧制过程中产生的轧制扭矩随轧制时间的曲线图,其中(a)、(b)和(c)分别为X型万能轧制道次、E型水平轧边道次和H型万能轧制道次,本研究中将万能道次水平辊的轧制扭矩和水平道次进行对比。

图2 各道次轧制扭矩

图2(a)和(c)万能道次的扭矩存在两种变化规律。对于X型轧制道次,扭矩是随着轧件的咬入和脱出迅速增大和减小的,在稳定的轧制过程中扭矩保持再一相对稳定值。对于H型轧制道次,扭矩在轧件咬入过程中存在跳跃,而后稳定直至轧件脱离轧辊,扭矩迅速减小为0。对于E型轧边道次,扭矩随着轧件的咬入过程逐渐增大,在完全咬入后迅速下降至一稳定值,直至轧件脱离轧辊,扭矩迅速减小为0。

在生产能力为160t/h的条件下,轧制扭矩的变化规律与轧制力相近,X型轧制道次的轧制扭矩最大,可达27837kg·m,E型轧边道次扭矩最低,仅为4053 kg·m。扭矩在各道次的分配规律与设计生产能力为100t/h时一致

图3是利用DEFORM模拟计算轧件轧制过程中产生的轧制功率随轧制时间的曲线图,其中(a)、(b)和(c)分别为X型万能轧制道次、E型水平轧边道次和H型万能轧制道次,本研究中将万能道次水平辊的功率和水平道次进行对比。

图3 各道次轧制功率

在生产能力为160t/h的条件下,E型轧边道次的轧制功率是最低的,为374kW,X型轧制功率为945kW,H型轧制功率为558kW。对比产能为100t/h时三道次的功率可知,各电机的增长比例并非线型。说明在提高产能,但不改变孔型设计和轧制道次布置条件下,各道次所需电机功率并非同比例增大,需要对产能提升的轧线电机能力引起注意。模拟计算结果汇总见表2。

为考察模拟计算的可靠性,在生产中,对比了该中小H型钢轧线在产能达160t/h情况下电机的实际功率值,其第8、11和15架功率范围分别为900 kW -960 kW、340 kW -390 kW和510 kW -560kW。DEFORM模拟计算值同生产实践值的偏差最大值分别为4.8%、8.8%和8.6%。

表2 Deform模拟计算力能参数

3.结论

本研究通过有限元计算软件DEFORM数值模拟研究了H型钢轧制过程中精轧道次,其中轧辊形式包括万能模式和二辊模式,获得了轧件形貌、轧制力、扭矩和功率等参数,并得出如下结论:

使用DEFORM-3D有限元软件,可实现对H型钢轧制变形的快速预判,获得的翼缘宽展等重要参数与设计参数复现率较高,且可通过对某一孔型参数的调整,获得较直观的轧制成型效果对比;

在生产能力由100t/h提升为160t/h时,在孔型及道次分配不变的条件下,模拟计算得E型两辊轧边道次的轧制力提升较小,仅为16%,而万能轧制的X型和H型道次分别可达239%和236%,在产量提升过程中要关注万能轧机的受力强度,以保障生产设备和人员安全;

在生产能力由100t/h提升为160t/h时,计算得二辊和万能轧制扭矩的提升均小于61%;万能轧制模式功率提升分别为61%和65%,而模拟计算得二辊轧制模式功率提升了172%,在产量提升过程中要关注二辊轧机的传动电机功率改变,以保障轧制能力。

本研究模拟计算所得H型钢轧制功率同生产实际偏差小于8.8%,为产能升级过程中轧制规程和设备选型提供参考依据。