顶管施工对既有管线服役状态影响的物联网监测与分析

2019-06-09柳盛霖许斌锋于洪波毛江鸿张军罗林

柳盛霖,许斌锋,于洪波,毛江鸿,张军,罗林

(1.重庆交通大学,重庆市 400074;2.浙江省工程勘察院;3.浙江大学 宁波理工学院)

1 引言

随着中国城市化进程的发展,地下工程的建设速度显著增加。顶管施工作为一种非开挖的施工方法,自19世纪末诞生以来就被广泛应用于埋有重要管线的地下穿越工程,如城市地下通道等,有效缓解了作业面对路面交通等的直接影响。

到目前为止,顶管施工的技术已经较为成熟,但由于工程水文地质条件的不确定性和施工环境的复杂性使其不可避免地会对周围土体和邻近地下管线产生影响,尤其是软土地区,一旦事故发生就会造成十分严重的后果。如2014年,上海市虹桥商务区二期功能管沟工程第N08~N07号顶管管片发生整体后退事故,导致上方路面出现约1.2 m的塌陷,多条周边地下管线出现破损。

顶管施工对既有管线的影响是目前国内外研究的热点,许多学者都进行过相关的研究。如Attewell使用Winkler地基模型,给出了该问题的解析解;魏纲等采用通用Peck公式计算了顶管施工引起的地下管线平面处的土体竖向位移;余振翼等利用三维有限元方法分析了顶管施工中各参数如注浆压力、管线埋深等的不同对相邻平行地下管线位移的影响;刘波等采用精密全站仪对顶管施工中某地铁隧道的竖向位移、地表隆起等进行了有效监测。然而,由于传统的结构监测以离线式人工巡查为主,很难满足地下工程隐蔽性、灾害突发性等特点,通过现场测试得到实测数据非常困难,因此对这方面的探索目前主要集中在理论分析和数值模拟层面。并且既有电力隧道防火、防电安全等级高,现场施工较为困难,不宜进行大量的布线工作。基于此,在顶管工程施工期间采用先进的传感设备,对下穿电力隧道进行实时的无线智能化监测,具有十分重要的意义。

该文以宁波市某人行地道顶管施工对下穿电力电缆隧道的监测保护工作为依托,利用物联网技术,集成一套无线智能化实时监测系统,并结合人工现场实测数据,实现既有电力隧道顶管过程服役状态信息的健康监测。

2 工程背景

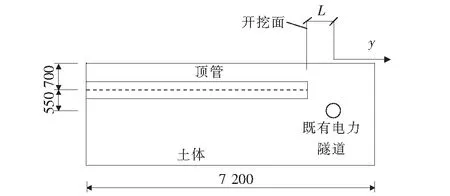

宁波市某地下人行过道采用顶管法进行连接,通道总长72.0 m,由48节长1.5 m、宽7 m、高4.3 m,壁厚0.5 m,强度为C50的钢筋混凝土管片构成,底部高程约-9.15 m,平均覆土厚度6.0 m。现场场地为典型沿海软土地质,土层以淤泥质黏土为主,土质松软、变形较大;上方道路则为沥青混凝土路面,路面标高3.20 m,并且该路段为城市主干道,车流量大、交通繁忙;同时施工区域下方埋设有较为密集的管线网络,尤其沿南北走向有外径3.50 m、管节长2.5 m、管厚0.3 m的F形承插式钢筋混凝土电力隧道,顶部标高约-10.50 m,与人行通道呈约90°相交,为非常重要的管道,需要进行重点监测与保护。土层参数见表1。

为了尽量减少工程施工期间对路面交通和区间内地下管线的影响,连接通道采用双矩形截面顶管法施工,顶管地道与电力隧道具体位置如图1、2所示。

表1 各土层物理力学参数

图1 顶管与隧道相对位置及断面布置平面图

3 电力隧道物联网监测系统搭建

3.1 监测方案

以拟建地道工程东边通道左侧的220 kV电力隧道结构作为研究对象,采用结构智能化系统辅以人工常规巡检的方式对其进行安全保护监测。监测断面如图1所示,共计设置断面15个,其中D1、D14断面长度10 m,D5~D10断面长度2.5 m,其余断面长5 m。人工常规作业主要对管道的竖向位移进行监测;无线智能化监测系统则根据有关研究和相应技术规范,对顶管加密区内共计6片管道进行重点监测,自北向南编号为D5~D10,监测内容包括隧道结构应变、管片接头张开量。测点布置如图3所示。

3.2 监测仪器选择

管片竖向位移监测采用MS05AX测量机器人和DNA03数字水准仪,其中测量机器人的测角精度为0.5″,测距精度为0.5 mm+1 ppm;隧道结构应变监测主要采用基康BGK-4000型振弦式应变计,该应变计主要用于管线、桥梁等的应变监测,测量精度可达0.01 με,拟安装在每片管道的左腰和右腰位置;管片接头张开量监测采用基康BGK-4420型振弦式表面裂缝计,该裂缝计可在恶劣环境下长期监测结构表面裂缝或接缝的开合度,测量精度可达0.01 μm,拟安装在每两片管道接缝处的左腰和右腰位置,并用环氧树脂胶进行安装固定。同时内置的温度传感装置可实时记录隧道结构内部的环境温度变化,以对监测数据进行温度自补偿和异常信号的处理。

图2 顶管与隧道相对位置立面图(单位:cm)

注:整体竖向位移测点为拱顶;局部变形测点为左右腰。

同时,为了不影响电力隧道的使用功能,不宜在隧道内布设过多的线缆。而现有的隧道结构健康监测系统仍主要采用连接线的形式进行数据的传输,不仅安装成本高,维护也较为困难。近年来,随着传感技术、无线通信技术和微机电系统(MEMS)的飞速发展,无线传感器网络以其低功耗、分布式、低成本等特点成为土木工程领域研究的热点,在结构施工监控与健康监测中具有广阔的应用前景,并于1997年首次在桥梁结构健康监测中得到了应用。

基于此,该物联网智能监测系统主要依靠先进的无线传感技术,采用WEMS系列无线终端和Smart600型网关进行数据的传输和储存。将振弦式传感器监测得到的数据通过无线终端发送到GPRS网关,再由网关转发到远程服务器,并建立物联网监测管理平台,最终实现对电力隧道结构状态信息的实时在线监测。同时为了获得更多的监测数据,拟设置监测系统的采样频率为15 min/次,并可根据实际需求进行调整。该项目监测系统共计布设振弦式应变计12个,振弦式测缝计10个以及无线网关1个。

3.3 监测平台搭建

为了实现电力隧道结构的无线智能化管理,在上述硬件的基础之上,编制了相应的物联网软件系统,可通过用户名、密码登录系统界面,查看传感器安装位置及其工作状态,实现对电力隧道结构应变和接头张开量等数据的远程查看、存储、下载、比较等功能,方便技术人员对监测项目的管理和预警。

3.4 电力隧道结构变形控制标准

结构健康监测的目的在于实时获取被测结构物的状态信息,如应力、应变和位移等,然后通过对比相关技术规范、工程标准等给出的控制值,判断结构物是否处于安全运营状态,为相应的施工进程提供实时可靠的工程指导。该文所研究的钢筋混凝土电力电缆隧道,其连接方式为F形预埋刚套环承插式接头,按照城市地下管线的分类标准属于刚性管道的范畴,而对于刚性管道的安全性控制指标一般采用管道允许曲率半径(竖向位移)、管片接头抗拔力、管片接头张开量以及允许弯曲应力等进行判别。根据顶管隧道结构安全标准以及有关学者的研究成果,给出该文的监测控制指标,具体数值如表2所示。

4 顶管施工对电力隧道的影响性分析

顶管施工总长72 m,共计历时24 d,平均每天顶进约3.0 m。并在施工进行到15 d前后,顶管机头穿越电力隧道上方。

表2 电力隧道变形控制指标

4.1 顶管过程隧道的整体竖向位移分析

通过人工常规作业对电力隧道各个断面的竖向位移(用DS表示)进行了监测,并对隧道结构在不同开挖时间段的整体线形变化进行了分析,分析结果如图4、5所示。

图4 北侧管片竖向位移时程曲线

图5 南侧管片竖向位移时程曲线

在顶管施工前期,设置的监测采用频率为1次/d;而在顶管穿越隧道上方期间,将采用频率提高到2次/d。结合施工进度以及监测断面的位置可知,在开挖面还未到达隧道上方之前,各监测断面的竖向相对位移变化均较小,波动值变化为±0.5 mm;随着施工进程的开展,电力隧道在开挖后第15 d左右开始出现上浮的趋势,并在随后保持较为平稳的状态直至开挖结束,其最大竖向隆起出现在顶管轴线下方(DS7)附近,约为3.58 mm。

图6为顶管施工不同时间段电力隧道整体竖向位移沿轴向变化的折线图。

图6 电力隧道竖向位移沿轴向变化情况

从图6可以看出:电力隧道整体竖向位移线形由顶管轴线向两侧逐渐减小,呈拟正态分布的特征。在顶管中心沿两侧扩展至3倍直径(约20 m)范围外,电力隧道管片的相对竖向位移已经较小,可以忽略不计。并且随着施工的推进,顶管轴线附近电力隧道管片的竖向隆起不断增加,变化速率也不断加大,整体曲线变得越来越陡。这一规律和文献[7]的研究结果一致。

4.2 顶管过程隧道的局部变形分析

4.2.1 隧道管片的应变变化状态

图7、8为隧道管片施工过程中的应变曲线图。

图7 隧道左腰应变传感器数据图

图8 隧道右腰应变传感器数据图

由图7、8可知:在顶管开挖进行到第10 d前后,位于顶管轴线附近的应变数据(L表示左腰,R表示右腰)开始出现变化的趋势,并在第15 d左右达到最大值,该变化与竖向位移相似。其中隧道左腰DYL7和DYL8监测数据呈先上升后下降的趋势,最大值分别为25、16 με;而右腰DYR7和DYR8监测数据则呈先下降后上升的不同变化,最小值分别为-35、-20 με。造成这一现象的主要原因是顶管地道经过隧道上方前,由于黏结力的作用使得电力隧道产生了由始发端向接收端的变形,同时由于管片之间的相互约束,其内部就会形成左侧受拉、右侧受压的状态。该现象随着顶管的通过而逐渐趋于稳定并消失。

4.2.2 隧道管片的接头张开量变化

电力隧道管片接头张开量监测数据如图9、10所示。

图9 左腰管片接头张开量数据图

图10 右腰管片接头张开量数据图

由图9、10可知:其位移结果与应变数据的变化趋势相似。即在顶管施工前期,管片之间的接头张开量变化较小;而在顶管施工进行到第10 d之后,各监测数据开始出现上升的趋势,并在随后达到最大值,说明电力隧道管片之间产生了错动开合的现象。最终各管片间接头张开量的变化范围为-10~80 μm,均未超过拟定的3 mm预警值。

图11为顶管施工不同时间段电力隧道管片左腰接头张开量沿轴向变化的折线图。

由图11可见:顶管开挖进行到第15 d,电力隧道各管片之间的接头张开量最大,其余时间段的张开量较小且较为稳定。说明顶管开挖到隧道上方前后,由于机头下方土体卸荷使得电力隧道出现隆起的现象,从而导致隧道局部管片之间产生较大的错动,且离顶管轴线越近,变化越明显。右腰的应变监测数据和左腰的管片接头张开量数据亦有相同的变化规律,这里不加赘述。

图11 电力隧道接头张开量沿轴向变化情况(左腰)

综合上述结果可知:在顶管施工过程中,由于开挖导致电力隧道上方土体发生卸载,随着顶管开挖面逐渐靠近电力隧道上方,隧道结构的整体竖向位移、管片内部的应变以及接头张开量都有明显的上升。电力隧道轴向变形呈拟正态分布,并且随着开挖的进行,这种影响越来越明显。同时隧道管片的局部变形开始变化的时间较整体竖向位移要早,且局部变形会恢复到初始状态而整体竖向位移则仍保持较高水平直至开挖结束。最终各监测断面数据的变化绝对值较小,均未超过表2拟定的控制指标,因此可认为该电力隧道处于安全稳定运营状态。该结论与文献[5]、[16]等的研究成果相同,且该文首次提出了利用无线智能化监测系统对顶管施工引起的下卧既有电力隧道局部变形进行实时监测,监测频率更快,传感器灵敏度和精确度都较高,说明该系统可用于在役复杂地下工程结构的健康监测中,具有一定的工程应用价值。

5 结论与展望

(1) 实时监测数据定量揭示了顶管施工对电力隧道的影响,数据显示电力隧道在顶管通过前后出现了一定程度的竖向隆起和管片错动,并在顶管开挖到隧道上方附近达到最大值。结构的最大竖直差异沉降为3.58 mm,最大接头张开量为0.08 mm,最大弯曲应变为35 με,但均未超过拟定的控制指标。

(2) 采用基于物联网技术的无线智能化结构健康监测系统,首次对顶管施工期间下穿电力隧道结构的服役状态信息进行了施工监控。结果表明:物联网监测技术可实现较低成本下的实时监测,具有精度高、敏感性强等特点,可有效解决人工巡检漏检的难题。

(3) 揭示了顶管施工对电力隧道的影响特征,但该影响和结构物周边土体的特性密切相关。因此,后续研究可依据监测数据对交叉施工理论模型进行修正,建立完善的分析方法,以指导类似工程评估指标的设置。