陈化对钢渣及其沥青混凝土的体积和水稳定性能影响研究

2019-06-09秦林清

秦林清

(山西交通控股集团有限公司 忻州北高速公路分公司,山西 原平 034100)

1 前言

沥青路面是由沥青混凝土铺筑而成。沥青混凝土是用沥青胶结料与矿质混合料经过充分拌和形成的一种复合材料。其中矿质材料占到沥青混凝土总量的90%~95%。因此沥青路面建设需要消耗大量的天然矿质原材料,如石灰石、玄武岩等。统计表明:2017年中国实际使用沥青混合料约4.5亿t,到2020年混合料用量预计达到5亿t左右,每年消耗砂石等材料30亿~40亿t。按照现在的消耗速度,优质石灰岩仅能维持15年左右。而中国未来将建成更多的道路,因此目前迫切需要寻找到可替代天然集料的筑路材料。

为了缓解道路建设对天然石料的消耗,目前国内外学者主要围绕两个方面开展研究工作:① 将低品位石料应用到沥青混凝土中,如片麻岩、花岗岩等;② 开展固体废弃物在沥青混凝土中的循环再生利用研究。利用工业废弃物钢渣制备沥青混凝土就是其中一个典型的代表。钢渣是炼钢过程中产生的一种固体废物,其产量为粗钢产量的12%~20%。主要的矿物相为硅酸二钙、硅酸三钙以及硅、镁、铁、锰、磷的氧化物形成的固熔体。钢渣虽然是伴随炼钢产生的废渣,但其具有优良的耐磨、抗压、抗滑等材料性能,满足规范对沥青路面用集料提出的要求。利用钢渣制备沥青混凝土,意义重大。一方面充分利用钢渣这种二次资源,同时有效减少对自然资源的开采,有利于资源的综合利用;另一方面消除钢渣长期堆放产生的环境危害,如水体污染、土壤硬化等,环保效益显著。

然而中国目前钢渣总利用率不超过20%,将其作为路用集料使用的部分更是低于2%。中国钢渣在道路建设领域使用率低主要有两个方面的原因:① 因为钢渣中含有少量游离氧化钙(f-CaO),虽然含量少,但其活性很高,f-CaO遇水会发生反应生成氢氧化物造成体积膨胀,当膨胀达到一定程度会导致开裂破坏,因而钢渣存在安定性不良的问题。陈化处理是目前国际上消除钢渣体积膨胀最简单有效的方法,陈化可以起到均化、稳定钢渣的作用。此举主要是消除钢渣表面的活性成分,得到能够用于道路建设的体积稳定的钢渣集料。目前国内外虽然针对钢渣作为路用材料使用开展了大量的研究工作,但存在一个很大的问题,许多学者往往是针对原始钢渣开展材料性能评估,而探究钢渣沥青混凝土的性能时又是基于陈化钢渣进行的,缺乏针对陈化钢渣材料性能开展的系统性研究工作;② 考虑到陈化是钢渣表面活性成分发生转变的过程,必然有新的物质产生,新产物需经历体积从小到大的生长过程。因此从理论上来说,陈化产物可以一定程度上填充钢渣表面的空隙,这为减弱钢渣的沥青吸收效应和改善其导热性提供了新的思路,但目前针对这方面开展的研究几乎没有。该文采用XRD、EPMA、SEM等先进材料测试技术对陈化钢渣的材料性能进行表征,揭示钢渣活性成分的变化,揭示不同陈化时间的钢渣对沥青混凝土性能的影响;量化陈化产物对钢渣表面空隙的填充效果;通过钢渣沥青混凝土体积稳定性和水稳定性验证陈化钢渣材料性能和孔特征的变化。

2 原材料

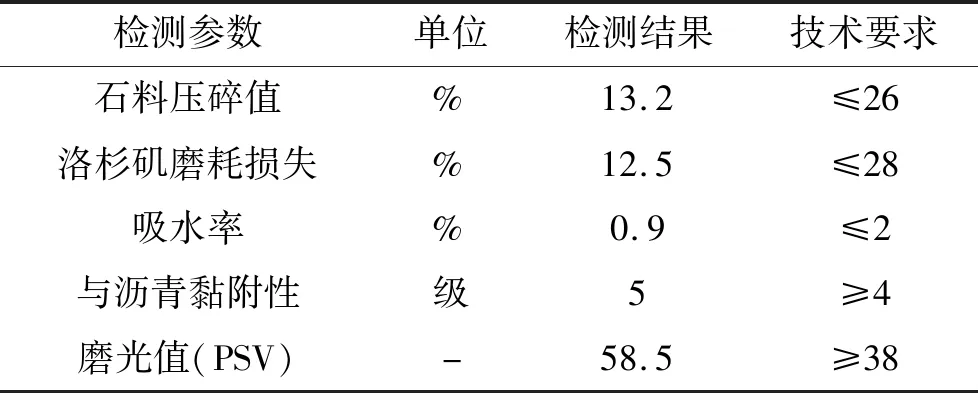

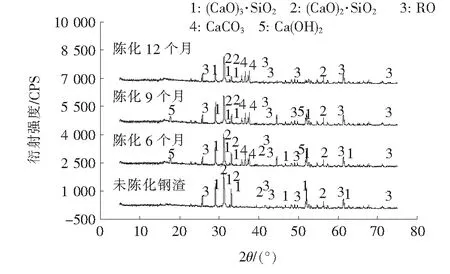

沥青采用70#基质沥青,其技术指标检测结果如表1所示。沥青混合料的集料采用石灰岩和钢渣复合集料,其中规格为0~2.36、4.75~9.5和9.5~16 mm的集料采用石灰岩;规格为2.36~4.75 mm的集料采用钢渣,钢渣集料技术指标检测结果见表2。规格为4.75~9.5 mm和9.5~16 mm的集料技术指标是根据Superpave-13以及AC-13合成级配掺配后进行检测的,集料的技术指标检测结果见表3。矿粉为石灰石磨细的矿粉,无潮湿结团现象。

表1 70#基质沥青基本技术指标

表2 2.36~4.75 mm钢渣的技术指标检测结果

3 陈化对钢渣的性能影响

3.1 钢渣的陈化试验

结合目前中国常用集料规格,确定该文中使用的钢渣集料粒度范围为2.36~4.75 mm。陈化简单来说就是将钢渣置于外界环境下,在空气和水分的共同作用下,钢渣表面活性成分转化为惰性成分的过程。陈化过程中,为保证活性成分能均匀、充分地发生反应,应及时翻拌钢渣颗粒并对其洒水。每经过3个月取一次陈化试样进行材料表征、孔径分析和混凝土性能试验,总陈化时间为12个月,取样4次。

表3 石灰岩集料的技术指标检测结果

3.2 陈化钢渣性能表征

为了充分表征陈化作用对钢渣表面活性成分的调控效果,采用转耙X射线衍射仪(XRD)对不同钢渣试样表面物相进行表征,基于表征结果,确定可有效控制钢渣表面活性成分的最短陈化时间;采用JXA-8230型电子探针(EPMA)表征活性成分可控钢渣试样的元素分布情况;采用JSM-5610LV型扫描电子显微镜(SEM)对不同钢渣试样表面形貌进行观察。

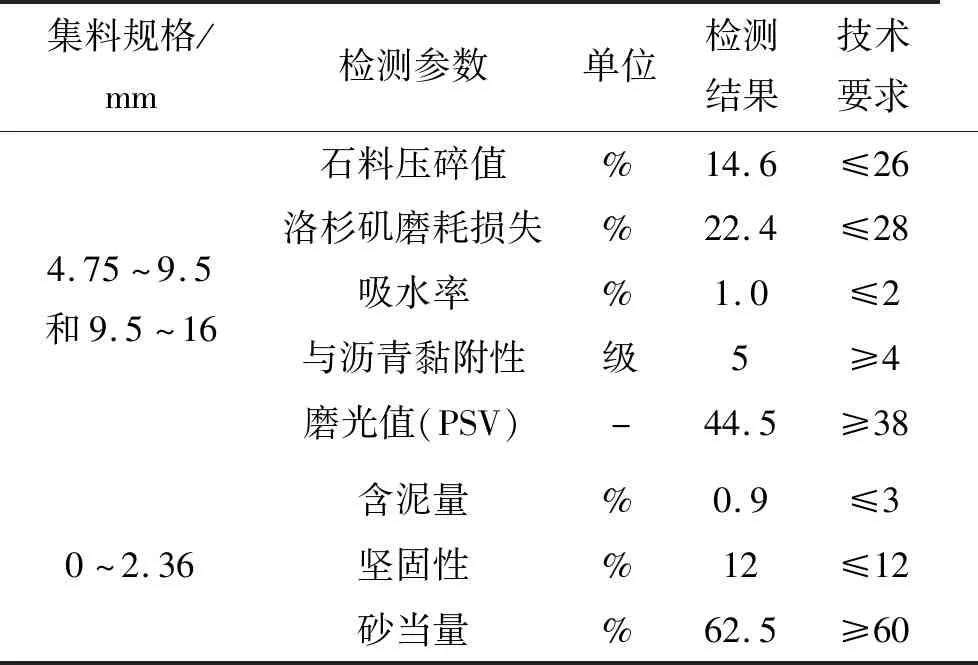

原始钢渣、不同陈化时间处理的钢渣XRD分析结果如图1所示。图1显示:原始钢渣主要含有硅酸盐矿物[(CaO)3SiO2、(CaO)2SiO2]和复杂的RO固溶体,此外还含有少量的f-CaO。陈化6个月的钢渣硅酸盐矿物和f-CaO的主要衍射峰的强度均有所减弱,表明硅酸盐矿物和f-CaO发生了变化,同时可以看到产生了碳酸钙(CaCO3)和碳酸氢钙[Ca(OH)2]两种新的物相。根据陈化反应的机制可以解释这一现象。陈化简单来说就是将钢渣置于室外自然环境下,让其与大气、水分充分作用达到调节表面活性成分的目的。钢渣中的硅酸盐矿物和f-CaO的具体转变过程为:硅酸盐矿物和f-CaO首先与空气中的水接触,形成Ca(OH)2,随后Ca(OH)2吸收空气中的二氧化碳气体转化为CaCO3。

图1 多种钢渣试样的XRD分析结果

由图1可知:陈化9个月钢渣试样中硅酸盐矿物的主要衍射峰强度进一步减弱,而f-CaO的衍射峰已经很难探测到。说明f-CaO反应完全,而硅酸盐矿物仍在进一步发生反应。分析原因:① 钢渣中含有的f-CaO量少,硅酸盐矿物的含量大;② f-CaO的活性比硅酸盐矿物高得多,提前完成物相的转变过程。陈化12个月的钢渣中Ca(OH)2的衍射峰消失了,这说明不再有硅酸盐矿物参与反应,意味着陈化反应的完成。但从图谱可以看出硅酸盐矿物相并没有完全反应,根据峰的强度来判断,仍残留相当数量的硅酸盐矿物。这说明有物质阻碍了钢渣中硅酸盐矿物的进一步反应。下面通过表征陈化12个月的钢渣元素分布情况来解释这一问题。

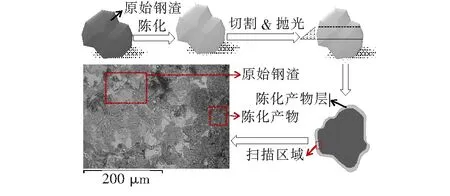

用于元素分布测试的试件制备过程如图2所示,首先将陈化了12个月的钢渣颗粒(2.36~4.75 mm)用切割设备切开,将切割面打磨光滑;再确定用于电子探针扫描的区域,确定原则是保证扫描区同时含有陈化产物层和未陈化的原始钢渣区域。

图2 钢渣试件制备过程

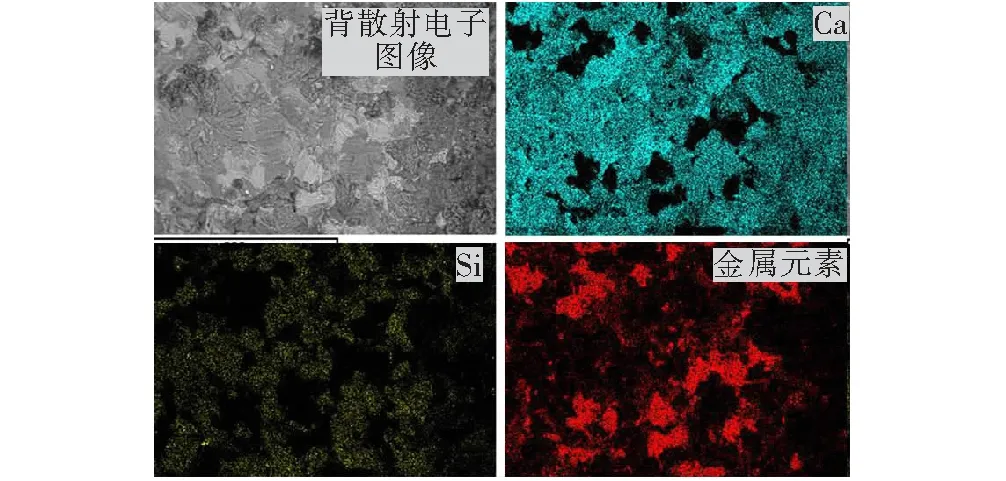

扫面区域的背散射电子图像如图3所示,原始钢渣主要显示出两种颜色的区域:灰色和灰白色(黑色是由于样品观察面不平整引起的,并非物质本身的原因)。根据元素面扫描结果来看,灰白色区域主要是金属元素形成的复杂固溶体(FeO-MgO-MnO-Al2O3),而灰色则主要是硅酸盐矿物。陈化产物层元素表征结果显示其钙元素非常密集,而硅元素浓度很低,这与陈化反应机制是一致的,说明陈化反应在钢渣表面形成了一层CaCO3。紧挨陈化产物层,硅元素和金属元素的浓度都很大,因而并不能简单地认为是复杂的金属固溶体阻碍了陈化反应的进一步进行,致密的陈化产物层同时也起了贡献作用,阻隔了钢渣内部物质与水分的进一步接触。

图3 扫描区域的EPMA图像

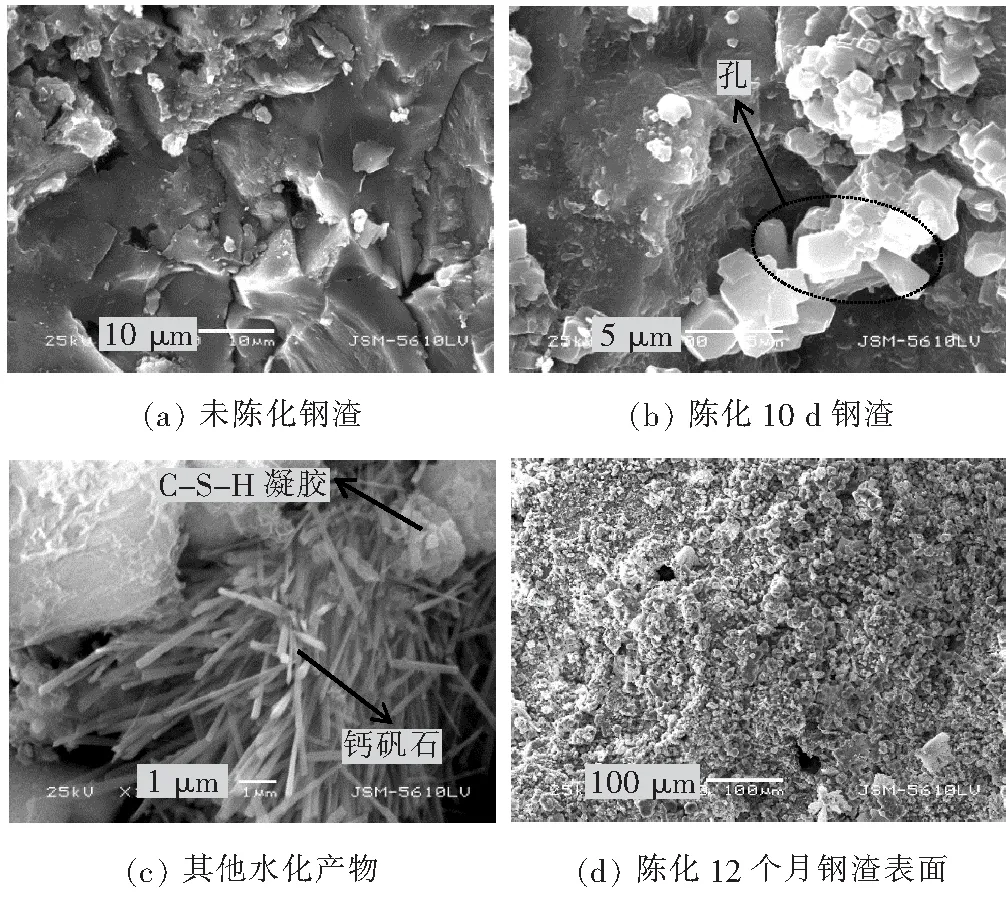

为了进一步直观表现钢渣表面活性物质的变化,对钢渣表面进行了微观形貌观察。SEM结果如图4所示,图4(a)表明钢渣为多孔材料,表面纹理粗糙,理论上来说粗糙的表面形貌有利于与沥青的黏附,但出于对钢渣体积膨胀的担忧,钢渣不能直接使用。图4(b)为陈化10 d的钢渣试样表面微观形貌,可以明显观察到立方晶系结构的晶体颗粒,这是CaCO3晶体的典型特征。图4(c)显示钢渣陈化还产生了絮状结构的C-S-H凝胶和棒状结构的钙矾石,这些物质的产生主要和硅酸盐矿物有关,由此也证明陈化反应并不单单是f-CaO水化和碳化的过程,硅酸盐矿物也参与了反应。图4(b)显示生成的晶体颗粒起到了填充孔隙的效果,但即便是陈化12个月直到反应终止,钢渣表面仍残留部分孔隙[图4(d)]。这说明生成的产物数量有限,不足以填充孔径较大的孔,另外产物颗粒间的空隙又会产生新的孔结构。因而需要进一步量化陈化作用对钢渣表面孔隙的影响。

图4 SEM图像

通过对陈化钢渣材料性能的表征,可以确定以下几点:陈化产物层以及钢渣内部复杂的金属固溶体阻碍了钢渣内部硅酸盐矿物的进一步反应;陈化12个月的钢渣表面检测不到Ca(OH)2,说明陈化反应终止,12个月是比较适合的陈化时间;陈化产物起到填充钢渣表面孔隙的作用,但陈化产物数量有限,直至陈化反应终止,仍有部分孔隙没有被填充。

4 沥青混凝土路用性能研究

4.1 沥青混凝土的设计

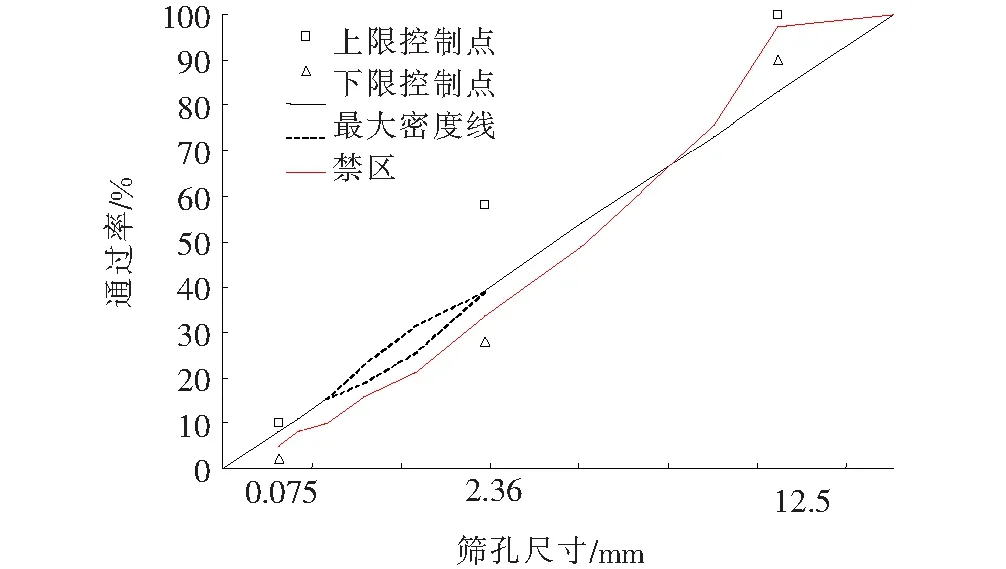

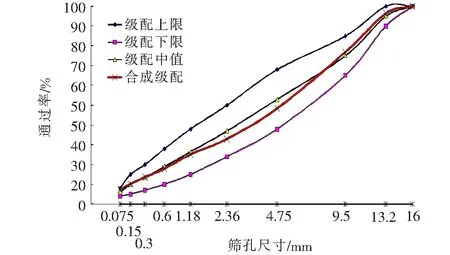

研究采用Superpave方法和Marshall方法分别设计6种类型的钢渣沥青混凝土,不同设计方法中的6种沥青混凝土中仅使用的钢渣不同(未陈化处理、陈化3、6、9、12、15个月)。Superpave-13钢渣沥青混凝土最大公称粒径为12.5 mm,设计当量单轴荷载系数(ESALs)为300万~1 000万次,设计环境温度为41~43 ℃。Superpave-13合成级配曲线如图5所示,其中石灰岩集料(0~2.36、4.75~9.5和9.5~16 mm)的体积掺量分别为30%、21%和23%;钢渣的体积掺量为22%;矿粉的体积掺量为4%,按照Superpave理论确定最佳沥青用量并验证沥青混凝土的体积性能。AC-13钢渣沥青混凝土的级配曲线如图6所示,结合级配优化方法,最终确定混合料中石灰岩集料(0~2.36、4.75~9.5和9.5~16 mm)的体积掺量分别为25%、13%和24%;钢渣的体积掺量为33%,矿粉的体积掺量为4%,选用油石比为4.8%制备钢渣沥青混凝土。

图5 Superpave-13钢渣沥青混合料的合成级配曲线

图6 AC-13钢渣沥青混合料的合成级配曲线

4.2 陈化钢渣沥青混凝土体积性能研究

针对Superpave-13钢渣沥青混凝土的体积性能,试验提出了一种评价钢渣沥青混凝土体积稳定性的新方法:① 旋转压实仪压实的试样仍放在模具中,将模具底部、模具与试件间的缝隙加以密封,使水分只能从试件表面渗入内部,这更符合路面真实的情况;② 将测试试件置于60 ℃水浴中,用电子图像采集装置记录试件表面每天的变化;③ 由图像软件确定开裂部分面积占表面总面积的百分比。

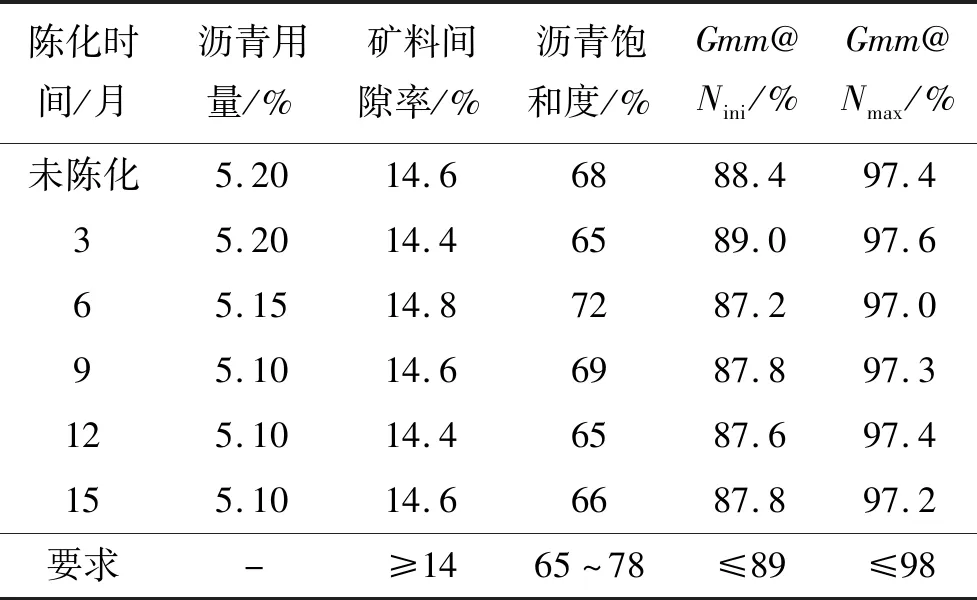

钢渣沥青混凝土的拌和温度控制在165 ℃。采用TROXLER 4140-B旋转压实仪成型试件,沥青混合料压实温度不低于155 ℃。Superpave理论针对不同的路面设计条件,对初始旋转次数(Nini)、设计旋转次数(Ndes)和最大旋转次数(Nmax)制定了相应的标准。该文中设计当量单轴荷载系数(ESALs)为300万~1 000万次,设计环境温度为41~43 ℃,根据Superpave的要求,Nini、Ndes、Nmax分别为8、113、181次。考虑到6种沥青混凝土仅有钢渣集料的区别,因此采用钢渣类别来区分混合料类型。含钢渣集料的沥青混凝土最佳沥青用量和体积性能指标如表4所示。由表4可以看出:设计出的6种含有钢渣的沥青混凝土体积性能指标优良,均满足规范要求。虽然钢渣集料的体积掺量只有20%左右,但完全陈化的钢渣集料相比未陈化的钢渣集料对沥青的吸收效应下降,节省了0.1%的沥青用量。因为沥青混凝土每年的消耗量巨大,节省0.1%的沥青用量仍可带来显著的经济效益。经短期(3个月)陈化处理的钢渣仍表现出明显的沥青吸收效应;当陈化时间超过9个月,陈化反应对减弱钢渣吸收沥青的影响不再明显,这与陈化钢渣孔特征分析结果一致。

钢渣沥青混凝土的体积稳定性试验结果如图7所示。

表4 Superpave-13钢渣沥青混凝土最佳沥青

注:Gmm@N表示在相应旋转压实次数下,沥青混合料的压实度。

图7 Superpave-13钢渣沥青混凝土的体积稳定性试验结果

由图7可以看出:随着陈化时间的延长,钢渣沥青混凝土试件表面开裂比例逐渐降低。由此说明陈化反应有效地消除了钢渣表面的体积活性成分。利用陈化12个月的钢渣集料制备的沥青混凝土试件表面开裂率为0.1%左右,可以忽略,且陈化15个月后,表面开裂率相比陈化12个月钢渣沥青混凝土的表面开裂率几乎没有下降,相比采用原始钢渣集料制备的沥青混凝土,稳定性提高了30倍以上。结果表明陈化处理12个月是比较合理的时间。

基于上述结果可知:通过对钢渣沥青混凝土的设计和体积稳定性的分析验证了陈化有效调控了钢渣表面的活性成分,同时陈化产物一定程度上起到了填充钢渣表面孔隙的作用,从而达到降低钢渣对沥青吸收的目的。

4.3 陈化钢渣沥青混凝土水稳定性研究

水稳定性是表征沥青混凝土中黏附于集料表面的沥青在受到水侵蚀作用后抵抗剥落的能力,该文采用浸水马歇尔试验和冻融劈裂试验复合评价钢渣沥青混凝土的水稳定性。试验采用冻融劈裂试验和马歇尔稳定度试验复合评价Superpave-13和AC-13两种钢渣沥青混凝土的水稳定性。Superpave-13钢渣沥青混凝土水稳定性测试样品由旋转压实仪按照Superpave设计法制备初始样品,然后用钻芯机钻取符合两种水稳定性测试要求的芯样。AC-13钢渣沥青混凝土水稳定性测试样品由马歇尔试验方法制备得到。

Superpave-13钢渣沥青混凝土水稳定性检测结果如表5所示。

表5 Superpave-13钢渣沥青混凝土水稳定性检测结果

注:RMS为浸水残留稳定度强度比;TSR为劈裂抗拉强度比。下同。

从表5可以看出:6种Superpave-13钢渣沥青混凝土浸水残留稳定度强度比(RMS)均大于80%,劈裂抗拉强度比(TSR)均大于75%,完全满足规范要求。随着钢渣陈化时间的增长,Superpave-13沥青混凝土的RMS和TSR值逐渐增加。AC-13钢渣沥青混凝土水稳定性检测结果如表6所示。和Superpave-13钢渣沥青混凝土一样,6种AC-13钢渣沥青混凝土RMS均大于80%,TSR均大于75%,符合规范要求。陈化时间明显提高了钢渣沥青混凝土的水稳定性。

表6 AC-13钢渣沥青混凝土水稳定性检测结果

钢渣沥青混凝土拥有良好水稳定性的主要原因是钢渣表面粗糙多孔,这种纹理构造增强了其与沥青间的黏结性能。此外钢渣中所含的Ca2+、Mg2+、Fe2+、Al3+、Mn2+等碱金属阳离子可以与沥青中的沥青酸等物质发生反应,生成的沥青酸盐进一步增加了钢渣沥青混凝土的黏结性能。此外,钢渣沥青混凝土的水稳定性随着钢渣陈化时间的增加而增加,表明钢渣经过陈化后产生的稳定硅酸盐化合物(CaCO3,等)提高了沥青混凝土抗水侵蚀的能力。而随着陈化时间的增长,浸水残留稳定度强度比和劈裂抗拉强度比增长逐渐变缓,表明陈化反应趋于停止,陈化物质产量趋于稳定。

5 结论

基于沥青路面应用的需求以及钢渣的性能特征,研究了不同陈化时间对钢渣材料性能的影响;量化陈化产物对钢渣表面空隙的填充效果;通过钢渣沥青混凝土相关体积指标和性能验证陈化钢渣材料性能和孔特征的变化。研究结果表明:

(1) 陈化产物层以及钢渣内部复杂的金属固溶体可以阻碍钢渣内部硅酸盐矿物的进一步反应,试验结果表明12个月是比较适合的陈化时间。

(2) 陈化能够有效调控钢渣表面的活性成分,同时陈化产物一定程度上起到了填充钢渣表面孔隙的作用,从而达到降低钢渣对沥青吸收效应的目的。

(3) 随着钢渣陈化时间的增长,沥青混凝土的浸水残留稳定度强度比和劈裂抗拉强度比逐渐增加,陈化产物提高了钢渣沥青混凝土的水稳定性。