某跨海大桥主墩承台防撞钢套箱设计与施工

2019-06-09张雪锋叶以挺吴刚李贝汪建群

张雪锋,叶以挺,吴刚,李贝,汪建群

(1.杭州都市高速公路有限公司,浙江 杭州 310000;2.浙江交工集团股份有限公司;3.湖南科技大学 土木工程学院)

1 工程概况

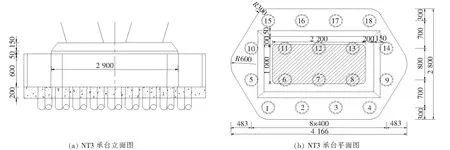

某双塔双索面钢箱梁斜拉桥,桥跨布置为:(74+106+390+106+74) m,索塔采用钻石形塔身。NT3号墩索塔承台基础为变径桩基,钢护筒内径3.2 m,上部桩径3.2 m,钢护筒长度40~49 m;下部桩径2.8 m,钢护筒长度70~76 m,总桩长111~119 m。南通航孔桥NT3承台采用六边形整体式布置,承台尺寸41.66 m×28.0 m×6.0 m,其顶面设计标高+6.0 m。承台顶部设置高度为2 m的塔座,塔座顶面设计标高+8.0 m。NT3承台基础如图1所示。

该跨海大桥位于浙江东北部沿海海域,风大浪急、受潮位影响严重是大桥承台施工面临的难点。该文结合水文气象等条件,针对性地设计了防撞钢套箱结构,并对该钢套箱的施工方法进行阐述。

2 水文气象概况

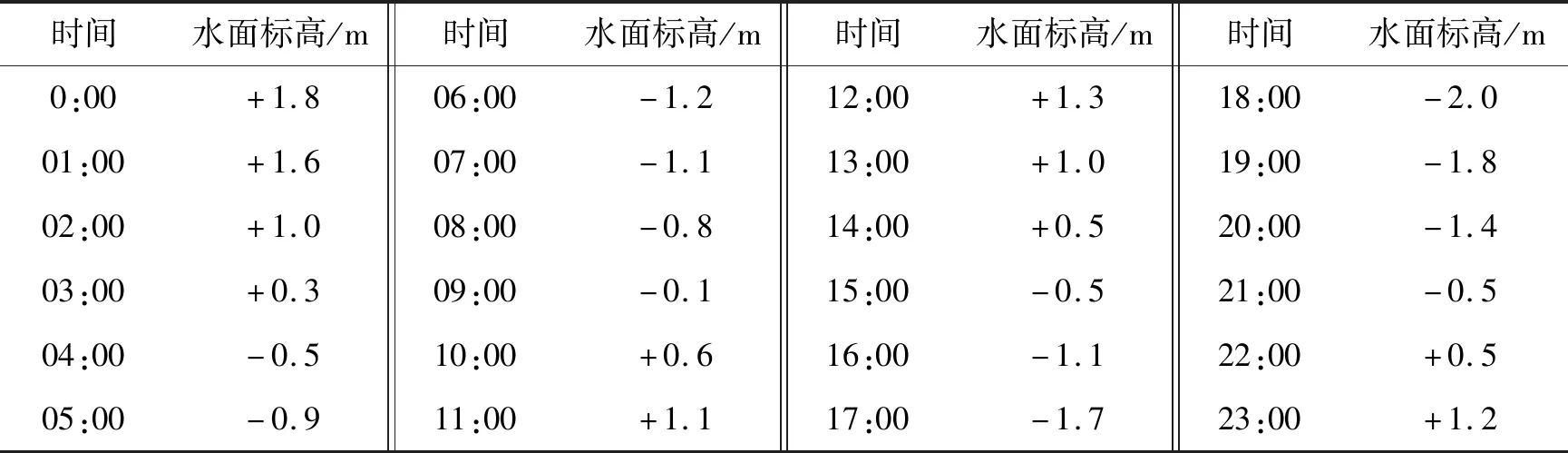

根据总体施工计划,钢套箱计划于2018年10月开始下放。据岱山水文站提供资料,10月具有代表性的水位实测变化情况如表1所示。

参照岱山气象水文统计资料,主要设计参数如下:最大风速44.7 m/s;设计流速2.36 m/s;钢套箱下放、浇封底及浇承台工况:波高H=1.0 m,周期T=7.5 s;抽水工况:波高H=3.89 m,周期T=7.5 s;设计高潮位为+3.030 m、设计低潮位为-2.210 m。因此,风大浪急、受潮位严重影响为承台施工所面临的难点。

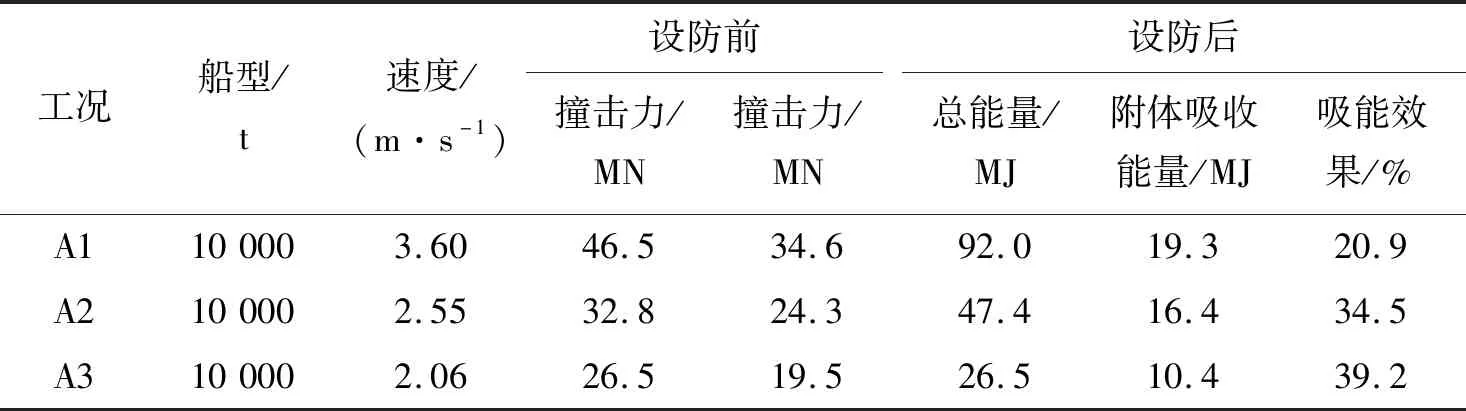

图1 NT3承台布置(单位:cm)

表1 水位实测变化情况

3 钢套箱结构设计

3.1 总体设计

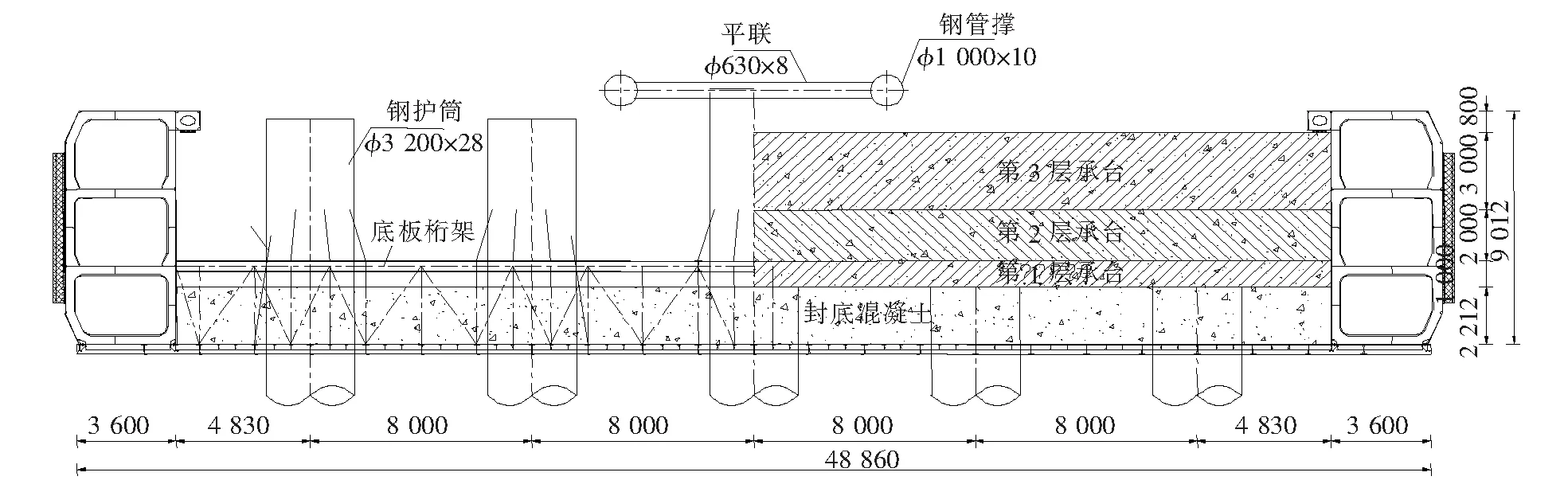

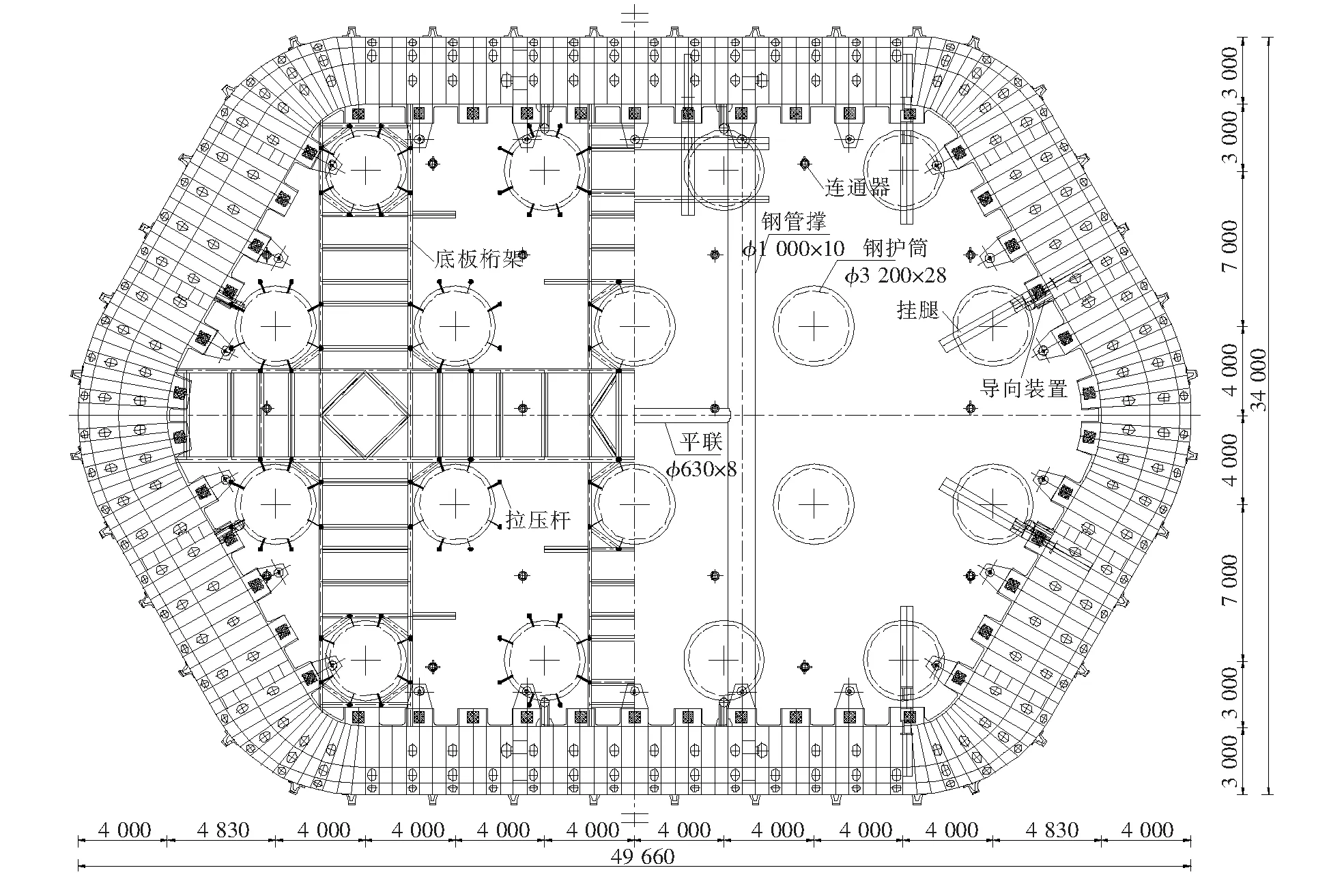

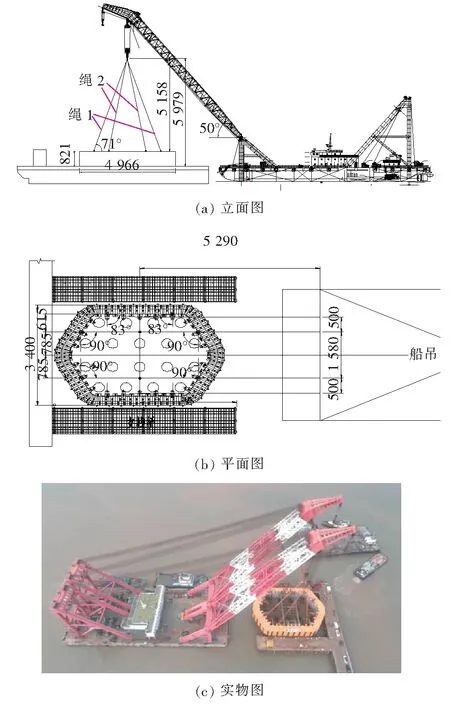

钢套箱的尺寸为49.66 m×34.0 m×9.012 m,钢套箱底面标高为-2.212 m,顶面标高为+6.000 m,钢套箱壁体厚度为3~4 m,壁体高度为9.012 m,壁体内周长116.9 m,内轮廓尺寸与承台外轮廓尺寸相同。钢套箱底板在桩位处开孔,开孔尺寸为φ3.6 m。钢套箱总体布置见图2、3。

图2 钢套箱立面布置图(单位:mm)

3.2 底板及内支撑设计

钢套箱底板由面板及型钢组合而成,面板采用8 mm厚钢板,主梁采用HN400×200H型钢,次梁采用HN200×100H型钢。为保证底板强度,钢套箱设置有底板桁架,桁架高3.2 m,采用HN400×200H型钢与∠125 mm×10 mm等边角钢制作,伸入承台内部分桁架在抽水完毕后进行割除,钢套箱底板与侧壁均采用螺栓连接。

钢套箱与钢护筒之间设置有拉压杆作为底板吊杆,拉压杆采用2[20a槽钢制作,一端通过销轴与底板连接;另一端采用连接板与钢护筒焊接。钢套箱设置有12个挂腿,挂腿、钢套箱在工厂内加工,与钢套箱连成整体运输至现场。

图3 钢套箱平面布置图(单位:mm)

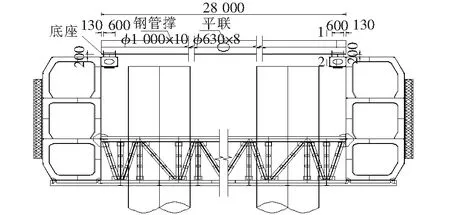

内支撑设置在钢套箱顶面,采用 2根φ1 000 mm×10 mm钢管,2根钢管中间采用φ630 mm×8 mm钢管连接,内支撑与钢套箱连接方式见图4。

图4 钢套箱内支撑(单位:mm)

3.3 防撞设计

3.3.1 防撞能力

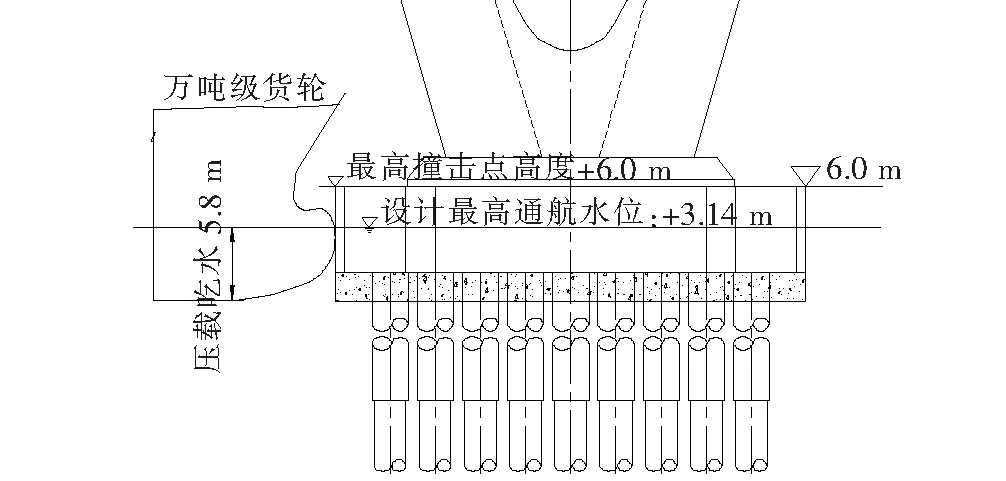

桥梁附近的通航水位及净空尺度如表2所示,10 000 t级船舶最高、最低可达通航水位的撞击示意图如图5所示。

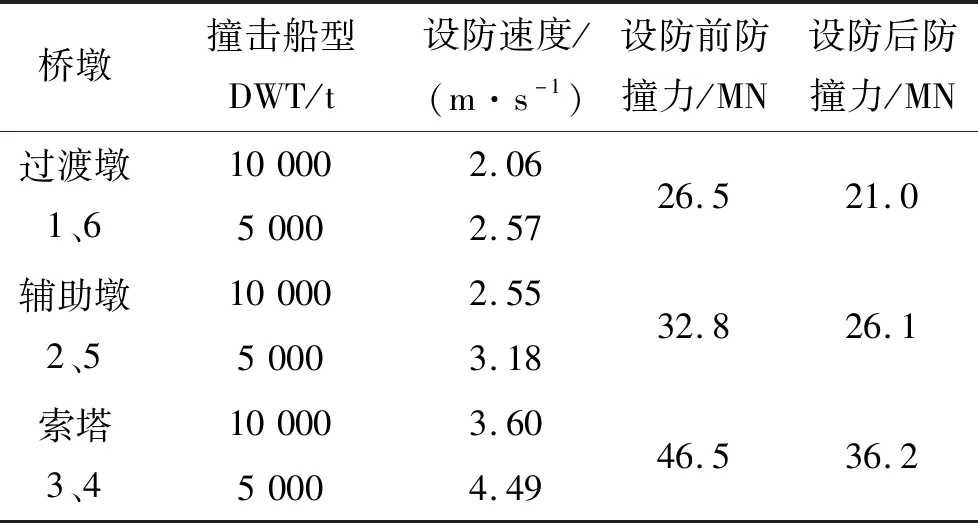

南通航孔桥塔设防后需达到的防撞力如表3所示。

表2 桥墩防撞水位(85高程)

(a) 高水位撞击

(b) 低水位撞击

表3 南通航孔桥船舶撞击力

3.3.2 防撞设施设计原则

(1) 充分利用承台施工临时设施作为防撞设施。

(2) 根据船舶撞击的几率,防撞设施在上、下游方向被撞击的概率大于航道内外侧被撞击的概率。另外船舶撞击时对被撞物上、下游的法向速度亦大于航道内外侧的法向速度。所以上、下游的防撞设施应强于航道内外侧的防撞设施。

(3) 防撞结构设计时应允许有较大的变形,这样能吸收较多的能量,减少船舶和防撞结构的损坏。综合考虑船首刚度、防撞设施的刚度以及桥墩自身的抗撞能力,通常钢结构的防撞性能需满足消能20%~30%才能取得较好的经济性。

(4) 要求在以钢套箱为主防撞结构基础上,在其外设置拱形橡胶护舷,起到辅助防撞作用,有效减缓船舶与钢套箱的撞损。在设计船撞力下,橡胶护舷在吸收一定能量变形后,船撞力继续作用于钢套箱,钢套箱通过局部损坏,进一步降低船撞力,达到桥梁基础结构自身能够承受的力为止,从而起到保护桥梁结构的目的。

(5) 防撞结构在满足其功能的前提下,应尽可能地减少平时维修养护的费用,并应考虑其在被撞坏后较易于修复。

3.3.3 船舶防撞方案

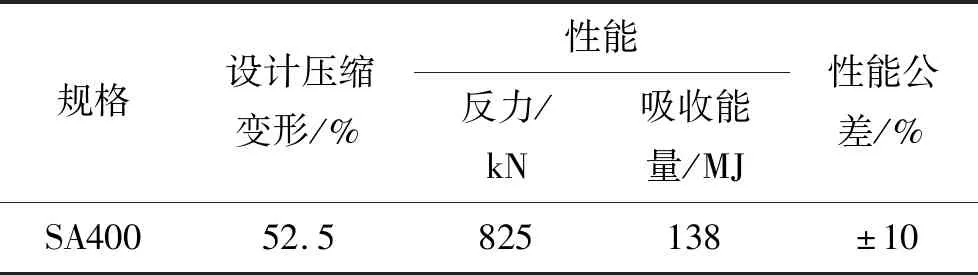

初步设计阶段南通航孔桥采用固定式复合材料护舷防撞方案;施工图设计阶段经对中国同类桥梁工程应用实践调研,在外海环境固定式复合材料护舷与承台的连接在波流力的反复作用下连接构造易损坏,护舷与承台发生脱离,防撞功能失效,对桥梁结构及过往船舶造成安全隐患。故最终采用拱形橡胶护舷固定式释能附体防撞方案,其参数见表4。

表4 拱形橡胶护舷性能

荷载是钢套箱防撞设计的主要考虑因素,例如重力、浮力、潮流力、波流力、船舶碰撞力等。防撞设施由内、外层防撞钢套箱组合而成。内外钢套箱上部挂腿采用橡胶支座,外层防撞钢套箱外表面设置拱形橡胶护舷,节段连接板之间安装橡胶条,采用消能装置缓冲承台碰撞以及减少撞击能量。内、外层防撞钢套箱采用螺栓进行连接。

4 钢套箱结构验算

模型采用MSC.Patran进行建模和分析。南通航孔索塔防撞套箱及桥墩有限元模型如图6所示。计算结果如表5所示。

图6 计算模型

表5 有限元计算结果

从表5可得:设置防撞设施后,通过自身的破损变形,能很好地消除船舶动能,保护桥墩,减小船舶撞击力,满足设计要求,设计合理有效。

5 钢套箱施工

5.1 钢套箱浮运

钢套箱及底板在同一工厂内制作,拼装成整体运输至现场,下放系统设置8个吊点,吊索采用φ128 mm高分子圆形吊带,外加机器织打保护套,破断力≥1 500 t。吊带长度为5 201、5 306.4 cm两种,数量均为4根,采用2 600 t浮吊整体下放。钢套箱底板悬吊系统吊杆采用2[20a槽钢,其上、下两端分别与护筒四周和底板销接。

钢套箱设置有导向定位装置,即将支撑牛腿设置在钢护筒顶部,钢套箱下放前根据顶部挑梁底标高将钢护筒割除或接至相应标高,防止下放时钢套箱出现偏位。NT3钢套箱浮吊吊装站位示意图见图7。

图7 NT3钢套箱浮吊吊装站位示意图(单位:cm)

5.2 钢套箱定位

根据浮点站位图可知,吊装主臂采用55°夹角,船艏到吊钩中心为52.9 m,此工况下起重量为1 600 t,最大提升高度为76.7 m。

NT3承台钢套箱吊装时,需占用航道,抛锚站位见图8。

图8 浮吊抛锚站位图(单位:m)

从图8可知:共需抛出8个锚,其中3个锚需抛至航道对面,为保证船舶通航安全,航道需临时禁航,浮吊自抛锚至撤离所需时间约48 h,因此需禁航48 h。经过严密讨论,抛锚不会对海底光缆造成影响。

完成浮吊、运输船舶的抛锚定位后,安装吊装钢丝绳,所有吊点连接完毕,并检查无任何问题后,进行钢套箱的试吊,试吊一切正常后,方可进行钢套箱正式起吊。浮吊吊装钢套箱至墩位,就位后浮吊缓慢下放,直至钢套箱挑梁下放到已割除的钢护筒顶,然后将挑梁与支撑牛腿焊接固定。

5.3 封底

钢套箱下放到位后,安装封水板,将混凝土底板与钢护筒间缝隙堵住,在潮水较低时焊接剪力牛腿,安装完成后进行封底混凝土灌注作业。

封底混凝土采用C30水下混凝土,封底混凝土厚为2.212 m,分两次浇筑,第一次浇筑1.9 mm,剩余0.312 m作为找平层,抽水完成后进行浇筑。混凝土坍落度为18~22 cm,初凝时间22 h。承台封底方量为1 772 m3,浇筑时间约20 h。

钢套箱封底完成后,拆除封底混凝土浇筑平台。封底混凝土浇筑完成后,进行自然养护。封底混凝土达到设计强度90%以后,进行抽水作业,之后清除封底表面的浮浆或淤泥,再浇筑0.312 m找平层。

6 耐久性保证

6.1 涂装

根据防撞设施属于可更换设施的特点,依据构件的使用寿命确定合适的防腐措施。防撞钢套箱工作环境为浪溅区及水下区,工作环境恶劣,防腐涂层按照长效型设计,可减少运营期维修养护次数,降低维护成本。钢套箱采用防腐涂装的防护方法,涂装方案见表6。

表6 防撞套箱涂装防护方案

在钢套箱内、外表面采取不同的涂装方式。内外表面均采用表面首先采用喷砂除锈(Sa2.5)进行处理,再涂两道环氧玻璃鳞片漆,外表面还要加一层丙烯酸聚硅氧烷面漆。环氧玻璃鳞片漆是一种快速固化、以玻璃鳞片加强的厚浆型耐磨环氧漆,具有优异的防腐蚀特性。由于加入了玻璃鳞片,在漆膜中相互交替覆盖,使水、盐、氧等腐蚀性化学物质不易渗透浸入,而且该型漆属于高固含环氧漆,一次施工典型干膜厚度 200~300 μm,表面不开裂,因此耐海水腐蚀的性能突出,具有高度的耐磨性能,适用于钢结构的潮差飞溅区。由于其表面处理的特性,具有极好的维修性能。

6.2 养护

防撞设施长期暴露于紫外线、海水等环境中,难免产生腐蚀。遇到船舶碰撞后难免会产生刮擦、变形、局部或整体结构失效等情况。因此,主要从以下几个方面对防撞设施定期检查、维护和保养:

(1) 定期防锈防腐保护。5 年进行一次维护保养,清理防撞设施表面的锈蚀及其他污物后再刷涂料。

(2) 定期变形监测维护。定期检查整个结构变形是否异常,检查各杆件、腹板、连接板等构件是否出现局部变形过大,及时采取应对措施。

(3) 其他病害的定期检查与维护。包括裂纹、焊缝、螺栓和护舷的定期检查与维护。

7 结论

(1) 宁波舟山港主通道舟岱大桥DSSG01标段南通航孔大跨度斜拉桥主塔基础采用大型防撞钢套箱作为承台施工时的挡水和模板结构。防撞设施由内层防撞钢套箱和外层防撞钢套箱组合而成。内外钢套箱上部挂腿采用橡胶支座,外层防撞钢套箱外表面设置拱形橡胶护舷。基于MSC.Patran分析表明:设置防撞设施后,通过自身的破损变形,能很好地消除船舶动能,保护桥墩,减小船舶撞击力,满足设计要求。

(2) 基于合理的施工组织,成功克服了承台施工面临的风大浪急、受潮位严重影响的难点,施工精度满足规范要求。采用合理的涂装方案和养护措施保证了防撞设施的耐久性。该防撞钢套箱可为相似水文、气候环境下大型跨海大桥深水承台施工提供参考。