渠化交通对沥青路面力学性能的影响

2019-06-09刘妍陶敬林黄建华朱耀庭

刘妍,陶敬林,黄建华,朱耀庭

(1.江西赣粤高速公路股份有限公司,江西 南昌 330025;2.江西省交通科学研究院;3.江西省道路材料与结构工程技术研究中心)

在高速公路中,采用白色标线分隔车道,规范不同类型车辆分车道行驶,形成渠化交通,对于提高道路的通行能力和行车安全性具有重要作用。然而,由于车辆沿同一轨迹运行,使得车辆荷载集中分布在沥青路面轮迹带处,致使渠化交通条件下高速公路路面轮迹带处发生严重的早期病害,造成路面出现不均匀病害分布的现象,大大降低了高速公路的服役质量和使用寿命。

渠化交通是造成路面车辙病害的一个重要原因。众多道路工程研究人员通过对中国国内部分高速公路路面使用性能进行调查分析,发现对于大型车和小型车分车道行驶的路面,行驶大型车的行车道最先出现车辙等病害,而行驶小型车的超车道及应急车道处病害较少。钱霞等对连徐高速公路部分路段路况进行调查分析发现,路面车辙基本以行车道中轴线对称分布,距离行车道中轴线两侧1 m处的车辙深度最深;为解决由于渠化交通引起的荷载型病害,关长禄等提出通过调整行车道宽度的方法缓解沥青路面车辙、推移等病害问题,延长路面使用寿命;王志提出车道标线摆移法,通过定期变换车道标线位置,达到改变车辆轮迹带位置,延长沥青路面使用寿命的目的。

已有研究主要对渠化交通引起的车辙等病害在高速公路路面横向分布情况进行了调查分析,无法反映渠化交通引起的路面结构内部损伤情况。因此,该文依托昌九高速公路改扩建通远试验段建设工程,通过在高速公路路面横断面不同位置取芯进行室内试验,对比行车道轮迹带处和应急车道处沥青混合料力学性能的差异,进一步明确渠化交通对高速公路路面结构损伤的影响规律,提出缓解渠化交通对路面使用性能不利影响的措施。

1 路面结构及组成

(南)昌九(江)高速公路通远段为双向四车道高速公路,设计速度100 km/h,设计桩号为K86+240~K96+666,路面结构材料组成为AC-13(SBS改性沥青)密级配沥青混合料(4 cm)+AC-20C(SBS改性沥青)密级配沥青混合料(6 cm)+AC-20C密级配沥青混合料(6 cm)+ATB-25沥青稳定碎石(12 cm)+ 水泥稳定碎石(20 cm)+ 级配碎石(30 cm)的组合形式。路面自2007年技改完成后,到改扩建工程实施时已出现了轻微的车辙、推移、拥包、网裂等病害。为分析路面材料力学性能,选取通远试验段内车辙病害相对严重的K90+500~K91+500路段,经检测,该路段车辙深度平均值为10 mm左右,最大值达到21.7 mm。取芯位置为各车道轮迹带处,取样间隔为10 m,取芯位置示意图如图1所示。为便于后文表述,将应急车道处、行车道轮迹带处和靠近路缘带轮迹带处取芯试样分别以A、B、C进行标记。

图1 路面取芯位置示意图

2 路面力学性能指标测试及分析

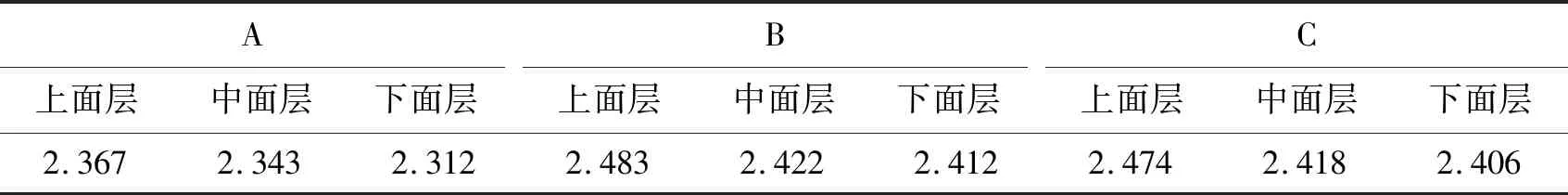

采取动态模量试验、半圆弯拉试验、劈裂试验及间接拉伸疲劳试验对取芯试样的力学性能进行测试,分析高速公路渠化交通对路面面层沥青混合料力学性能的影响。对取芯试样按路面上面层、中面层和下面层进行切割、磨平处理,采用水中重法对试样物理性质进行测试,得到毛体积密度测试结果如表1所示。

表1 不同位置取芯试样毛体积密度ρf g/cm3

由表1可以看出:应急车道处沥青混凝土芯样密度最小,行车道和超车道轮迹带处芯样密度比较接近,比应急车道处芯样密度大0.1 g/cm3左右。由此可知,由于渠化交通的影响,使得沥青混凝土在服役过程中被行驶车辆进一步压实,密度增大。

2.1 动态模量

动态模量是目前国内外评价沥青混合料力学性能的主要指标,可有效反映行车荷载作用下沥青混合料的力学特性。将取芯试样进行切割、打磨,得到尺寸为φ100 mm×150 mm的圆柱体试件,采用UTM-25伺服液压多功能材料试验机对应急车道处(A)、行车道轮迹带处(B)和超车道轮迹带处(C)试样进行动态模量试验,试验温度为5、20、35和50 ℃,加载波形为半正弦波,加载频率为0.1、0.5、1、5、10和25 Hz,得到不同温度下试件动态模量随荷载频率变化曲线如图2所示。

由图2可知:温度相同时,沥青混合料试件的动态模量均随着加载频率的升高而增大,且低温时动态模量的增长幅度比高温时要小。沥青混合料是一种典型的黏弹性材料,承受荷载时应变滞后于应力。当加载频率较高时,加载过程较迅速,应变滞后效应较强,加载过程应变较小,模量较大。而当加载频率较低时,应变滞后效应减弱,模量减小。当加载频率相同时,沥青混合料的动态模量均随着温度的升高而降低。这是由于温度的升高,沥青逐渐软化,使得沥青混合料逐渐由弹性体状态向黏流态转变。

另外,对比应急车道处、行车道轮迹带处和超车道轮迹带处芯样动态模量数据可以发现,应急车道处芯样动态模量最大,行车道和超车道轮迹带处芯样动态模量值较为接近,无明显差异。当加载频率为10 Hz,温度分别为5、20、35和50 ℃时,应急车道处沥青混合料试件的动态模量分别比行车道轮迹带处沥青混合料试件动态模量大9.2%、15.1%、9.3%和14.5%。由于高速公路应急车道基本无车辆行驶,可以认为该处沥青混合料试件性能的衰减仅由环境作用所引起,而行车道和超车道处沥青混合料性能的衰减由环境和行车荷载共同引起。因此可以推断,由于行车荷载的作用,使得沥青路面轮迹带处在夏季高温阶段发生车辙病害,此时轮迹带下沥青混合料内部集料之间发生相对位移,改变了内部集料分布状态,集料骨架嵌挤作用减弱,使得动态模量降低。另外,在行车荷载和水分的耦合作用下,沥青混合料内部动水压力较大,对混合料造成的侵蚀作用远大于静水作用,进一步造成行车道轮迹带下部混合料动态模量的降低。

2.2 半圆弯拉试验

半圆弯拉试验(SCB)广泛应用于评价沥青混合料的间接拉伸性能。采用UTM-25伺服液压多功能材料试验机对路面取芯试样进行低温半圆弯拉试验,以评价应急车道处(A)、行车道轮迹带处(B)和超车道轮迹带处(C)下面层沥青混合料的低温抗裂性能,试验温度为-5 ℃,加载速率为5 mm/min,试件尺寸为φ100 mm×40 mm的半圆柱体试件。试验完成后,得到沥青混合料半圆试件破坏时荷载大小,采用式(1)计算得到混合料半圆弯拉破坏强度,结果如图3所示。

(1)

图2 芯样动态模量随加载频率变化关系

式中:σt为混合料半圆弯拉强度(MPa);F为半圆弯拉破坏荷载(N);t为试件厚度(mm);D为试件直径(mm)。

图3 半圆弯拉试验结果

从图3可以看出:应急车道处芯样半圆弯拉强度最大,超车道轮迹带处芯样弯拉强度次之,行车道轮迹带处弯拉强度最小,但是三者之间差异相对并不显著。弯拉强度越大,则沥青混合料的低温抗拉能力越强,低温抗裂性能越好。因此,3处沥青混合料试件的低温抗裂性能从优到劣排序依次为A>C>B。由于行车荷载的长期作用,沥青路面轮迹带处混合料内部集料之间发生移位,内部集料和空隙的分布状态发生变化,颗粒间沥青胶结料厚度不均匀,致使沥青混合料低温抗裂性能有所降低。而且,由于行车荷载和水分的耦合作用,沥青混合料内部空隙中动水压力较大,对沥青胶结料和集料产生冲刷,使得沥青胶结料与集料之间的黏附力降低,抗弯拉强度减小。

2.3 劈裂试验

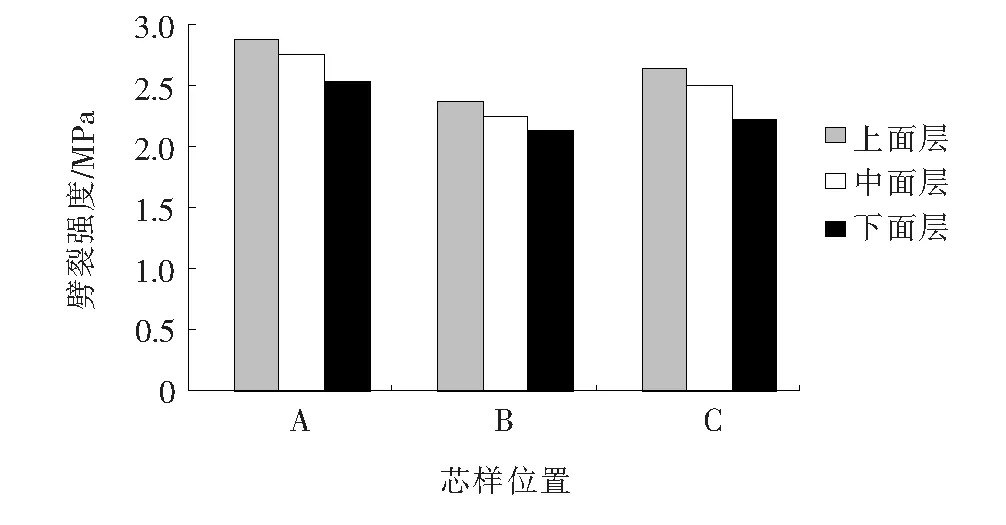

采用UTM-25伺服液压多功能材料试验机对路面取芯试样进行劈裂试验,以评价应急车道处(A)、行车道轮迹带处(B)和超车道轮迹带处(C)沥青混合料的常温抗拉性能。试验温度为15 ℃,加载速率为50 mm/min,试件尺寸为φ100 mm×40 mm的圆柱体试件。试验完成后,得到沥青混合料试件破坏荷载大小,采用式(2)计算得混合料劈裂强度,结果如图4所示。

RT=0.006 287PT/h

(2)

式中:RT为混合料劈裂抗拉强度(MPa);PT为试验荷载最大值(N);h为试件高度(mm)。

图4 芯样劈裂强度试验结果

从图4可知:应急车道处芯样劈裂强度最大,超车道轮迹带处次之,行车道轮迹带处最小,且对于同一层位沥青混合料试件强度差异并不明显。A处与B处的上面层、中面层和下面层试件劈裂强度之差分别为0.515、0.511和0.4 MPa,B处试件相对A处试件的降低幅度相应为17.8%、18.5%和15.8%。这与低温下芯样试件半圆弯拉试验结果规律类似,进一步验证了在路面渠化交通荷载的作用下,沥青混合料的抗拉能力有所降低,抗裂性能发生衰减。

对比不同层位沥青混合料试件的劈裂强度可以发现,在3处均存在着上面层试件强度最大、中面层次之、下面层最小的规律,这与不同层位沥青混合料级配组成及沥青胶结料的类型有关。路面材料为:上面层为AC-13(改性沥青)密级配沥青混合料,中面层为AC-20C(改性沥青)密级配沥青混合料,下面层为AC-20C密级配沥青混合料。由此可知,SBS改性沥青具有比普通基质沥青优异的高温稳定性及黏结强度,相应的沥青混合料高温性能及抗拉性能要强于基质沥青混合料,使得上面层和中面层试件的劈裂强度高于下面层沥青混合料。

2.4 间接拉伸疲劳试验

采用UTM-25伺服液压多功能材料试验机对路面取芯试样进行间接拉伸疲劳试验,以评价应急车道处(A)、行车道轮迹带处(B)和超车道轮迹带处(C)沥青混合料的抗疲劳性能,试验温度为15 ℃,试件尺寸为φ100 mm×40 mm的圆柱体试件。试验过程采用应力控制模式,根据间接拉伸试验结果,分别取应力比为0.3、0.5、0.7试验荷载进行疲劳试验,加载频率为10 Hz,以试件产生裂缝为破坏判断依据。

图5为对数坐标下芯样试件间接拉伸疲劳寿命随应力比变化关系。

由图5可以看出:

(1) 在同一层位中,应急车道处沥青混合料试件的疲劳寿命最大,超车道轮迹带处次之,行车道轮迹带处最小,且下面层A、B、C试件疲劳寿命的差异相对更加明显。这是因为在行车荷载的重复作用下,车道轮迹带下沥青混合料内部集料颗粒位置得到重分布,空隙率减小,颗粒间沥青胶结料厚度不均匀,致使沥青混合料抗疲劳性能有所降低,另外,在行车荷载作用下,动水冲刷作用对沥青胶结料造成侵蚀,降低了沥青胶结料与集料之间的黏附力,使得混合料抗疲劳性能降低。而且在行车道上行驶的重型车辆较多,沥青混合料疲劳寿命的衰减程度更大,造成其疲劳寿命最小。

(2) 对比不同层位沥青混合料试件的疲劳寿命发现,上面层沥青混合料疲劳寿命最大,其次为中面层,下面层最小,而且上面层沥青混合料试件疲劳寿命和中面层很接近。这与沥青路面结构在行车荷载作用下的受力特征有关,在荷载作用下,拉应力区主要集中在下面层,使得下面层沥青混合料经受的重复拉伸作用更强,抗疲劳性能劣化程度更大,而且上面层和中面层沥青混合料采用改性沥青,其疲劳性能要优于基质沥青混合料。

图5 芯样间接拉伸疲劳寿命随应力比变化关系

(3) 对比不同应力比条件下沥青混合料的疲劳寿命可以发现:随着应力比的提高,在对数坐标下沥青混合料的疲劳寿命近似呈线性下降趋势,沥青混合料的疲劳寿命随着应力比的增大而急剧下降。以下面层A处沥青混合料为例,在应力比分别为0.3、0.5和0.7时,沥青混合料的疲劳寿命分别为51 601、8 521和801次。在高应力比下,沥青路面将会迅速发生疲劳破坏。因此,超载车辆对沥青路面的损害要远远大于允许荷载范围内车辆对路面的损害,为保证路面的长期使用性能,应严格控制超载车辆在路面上的行驶行为。

3 结论

该文依托昌九高速公路改扩建通远试验段建设工程,分析了渠化交通对沥青路面力学性能的影响,得到如下主要结论:

(1) 在动态荷载作用下,应急车道处芯样动态模量最大,行车道和超车道轮迹带处芯样动态模量值较为接近,无明显差异。由于渠化交通荷载的作用,使得沥青路面动态模量降低。

(2) 由低温半圆弯拉试验和常温劈裂试验发现,应急车道处芯样抗拉强度最大,超车道轮迹带处次之,行车道轮迹带处最小,但是三者之间差异相对并不显著。在路面渠化交通荷载的作用下,沥青混合料的抗拉能力有所降低,低温抗裂性能发生衰减。

(3) 通过间接拉伸疲劳试验发现,应急车道处沥青混合料试件的疲劳寿命最大,超车道轮迹带处次之,行车道轮迹带处最小,且在下面层试件疲劳寿命的差异相对更加明显。渠化交通荷载作用使得沥青混合料疲劳性能有所降低,而且荷载大小对沥青混合料疲劳寿命影响显著,为保证路面的长期使用性能,应严格控制超载车辆在路面上的行驶行为。