节能减排微泡沫印花技术

2019-06-06曹宗满

曹 颖 朱 樑 曹宗满

1. 嘉兴职业技术学院(中国) 2. 浙江绍兴市北海印染有限公司(中国) 3. 浙江嘉欣丝绸股份有限公司(中国)

水被认为是一种廉价而较理想的染料溶剂和载体[1],迄今为止,绝大部分染色加工均属于水系加工范畴。纺织品印花亦是如此,采用大量的水作为溶剂,并加入海藻、增稠剂及其他糊料和助剂,制成印花色浆进行印花。因织物的比热很小,湿织物在烘干过程中所需的能量不多,而湿织物中水分的升温和蒸发所需的热能却很多[2]。色浆中含有大量的水分,同时为防止渗化、搭色,添加有大量的海藻、增稠剂和其他糊料,印花烘干、蒸化后织物手感发硬,固色率低。印后织物需经高温退浆、皂洗或还原清洗,耗费大量的蒸汽和电能,同时还会产生大量的印染废水,使得印染行业被认为是一种高能耗、高污染行业[3],这在一定程度上阻碍了印染行业的发展。

20世纪70年代末80年代初,泡沫首次应用于纺织品印染行业。在泡沫加工过程中,用于配制染料、化学药品或表面活性剂等助剂的水(溶剂)大都被空气所替代。水的替代程度越高,耗能越少,越节能。同时用空气替代大部分糊料进行印花后,所得织物手感柔软,无需经高温退浆、皂洗或还原清洗,从而可达到节能减排的目的。

尽管泡沫用于印花可实现节能减排,但泡沫属于一种热力学上的不稳定体系,其表面积大,表面能小,因此易于被破坏[4]。泡沫的稳定性受其表面张力、表面黏度与溶液黏度、气体通过液沫的透过性,以及表面电荷等因素的影响。

1 稳定性的泡沫体系

本文利用自配的表面活性剂生产稳定的微泡沫体系,所形成的体系带有一定刚性和黏度的界面膜。稳定的微泡沫体系中,泡沫的直径应较小[5],并且排列紧密,从而使微泡沫体系中泡沫间的吸引势能较小。本文研究可得到泡沫体系的发泡直径为1~3 μm。

2 节能减排微泡沫印花技术

节能减排微泡沫印花技术的工艺流程如下:

配制印花白浆→打小样→印花烘干(活性印花无需烘干)→蒸化→冷水洗→烘干→定型。

2.1 技术要求及工艺配方

2.1.1 设备

节能减排微泡沫印花技术中的白浆采用高速打浆机(打浆机速度为2 800 r/min,配备有变频器,能满足频率为60 Hz时的正常运转)进行打浆。

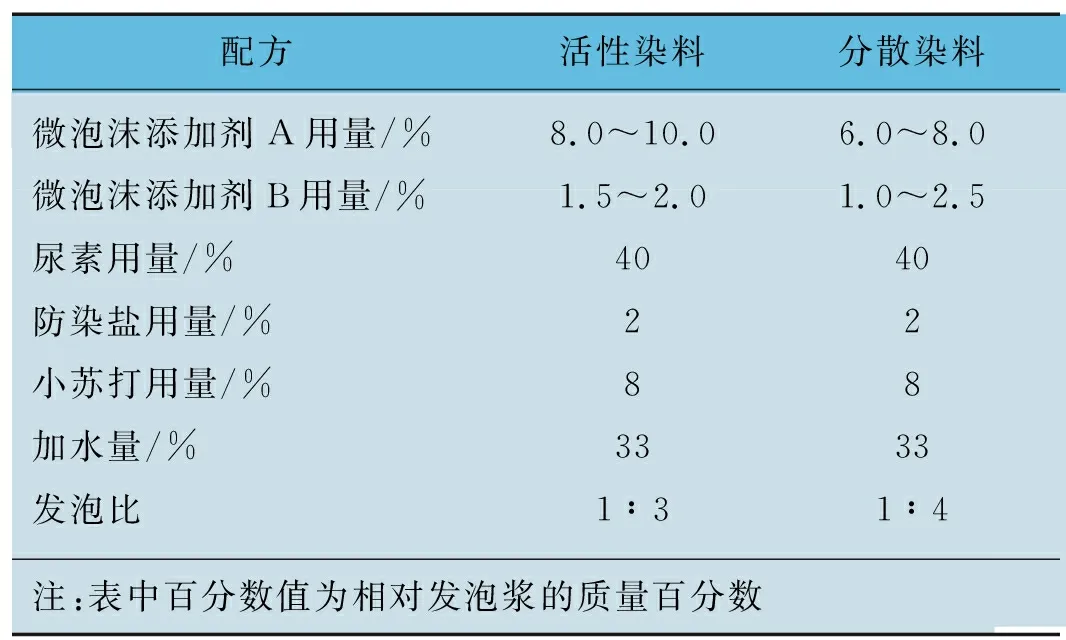

2.1.2 工艺配方

采用节能减排微泡沫印花技术,分别进行活性染料染色和分散染料染色,相应的工艺配方如表1所示。

2.2 操作要求及注意事项

打微泡沫白浆时,先加入微泡沫添加剂A,加水至指定量后,加入微泡沫添加剂B,启动高速搅拌机,低速搅拌5~10 min,再高速搅拌15~20 min。

表1 染色工艺配方

称取50 g微泡沫白浆,加入染料,搅拌均匀至可刮样。平网印花采用丝网刮样,圆网印花建议采用圆网刮样。刮好色浆的印花面料需经汽蒸和水洗工序。

调浆时应注意,若采用水系加工需调制100 kg色浆,则采用微泡沫印花技术时,因发泡比为1∶4(以分散染料为例),仅需调配25 kg微泡沫白浆即可。

配制好色浆后,需刮样、对样。若打好的色浆放置时间较长,部分泡沫消去,可采用高速搅拌机低速搅拌3 min,再高速搅拌3~5 min,以恢复色浆的高度和黏度。

3 微泡沫印花在生产实际中的应用分析

采用节能减排微泡沫印花技术,实现毛毯织物的分散染料上染工艺。以2台平网印花机,用浆量40 t/d,印制20 t毛毯计算,泡沫印花与传统印花的成本对比分析如表2所示。

表2 泡沫印花与传统印花的成本对比分析

由表2的数据可知,微泡沫印花技术相比传统印花技术可节省染料用量、降低烘干的费用、减少污水处理工序,印制20 t毛毯其综合成本可降低约3.9万元。

4 结语

节能减排泡沫印花技术采用微泡沫添加剂,通过高速搅拌生成直径为1~3 μm的微泡沫,发泡比为1∶3~1∶4(可调整),微泡沫白浆、色浆稳定期达24~48 h。调节微泡沫的表面张力和黏度,可适应各种纤维织物的印染。微泡沫印花技术相比传统印花技术可节省染料用量、减少污水处理工序,降低印染综合成本。