高频线路中粗化液的研究

2019-06-06侯阳高马斯才

侯阳高 马斯才 何 康 杨 泽

(深圳市贝加电子材料有限公司,广东 深圳 518102)

0 前言

在印制电路板制造工艺中,如果干膜与铜面的粘合力不足,在后续的显影、蚀刻工艺中将受到化学药剂的攻击,导致干膜剥离、线路缺损[1],故而需要通过前处理来增强铜面的粗糙度以保证铜面与干膜的紧密结合,然而过高的粗糙度又会对高频线路电信号的传送产生负面影响[2][3],所以需要在二者之间找到一个平衡。中粗化技术正是专门设计解决这一问题的新工艺。本文研究了一种中粗化液,可促使铜面形成均匀的粗糙结构,既能有效增强铜面与干膜的结合力,又不会由于过度粗糙而影响信号传输,可适用于高频高密度线路的干膜前处理。本文对产品的工艺过程做了测试,分析了不同微蚀量下所获得的铜面微观结构及其对高频线路电信号传输的影响,以使产品适用于不同工艺需求。

1 实验仪器与试剂

FA1004B型分析天平(上海越平科学仪器有限公司);S-3400N型扫描电子显微镜(日本日立公司);TIME3200粗糙度仪(北京时代公司);Network Analyzer-E5071C型矢量网络分析仪(Agilent)。

硫酸、双氧水、硫酸铜、羟基苯并三氮唑、2-巯基苯并噻唑、3-氨基-1,2,4-三氮唑、特殊促进剂A、吡啶、环己胺、8-羟基喹啉、对羟基苯磺酸钠、特殊稳定剂B均为分析纯试剂,实验用水为去离子水。

2 实验流程

除油—水洗—中粗化—水洗—酸洗—水洗—干燥

3 中粗化技术原理

中粗化溶液与铜面接触时主要发生如下反应。

3.1 过氧化氢的分解

蚀刻液体系中的过氧化氢容易分解,并为后续反应提供强氧化性的原子态氧,其反应式为:

3.2 氧化铜的生成

在硫酸过氧化氢蚀刻体系中,新生的原子态氧立即与线路板上的铜金属反应,使其氧化而生成黑色的氧化铜,其反应式为:

3.3 氧化铜的溶解

硫酸可溶解铜面氧化物,其反应式为:

综上,总反应为:

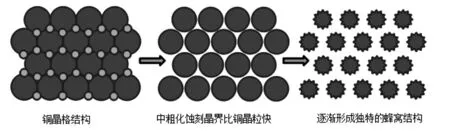

中粗化技术是利用铜的结晶颗粒大小不一的特点,对晶界的蚀刻对比晶粒更快,从而形成独特的凹凸形状,铜的结晶状态不同时形成的凹凸形状也不同如图1。

4 组分研究

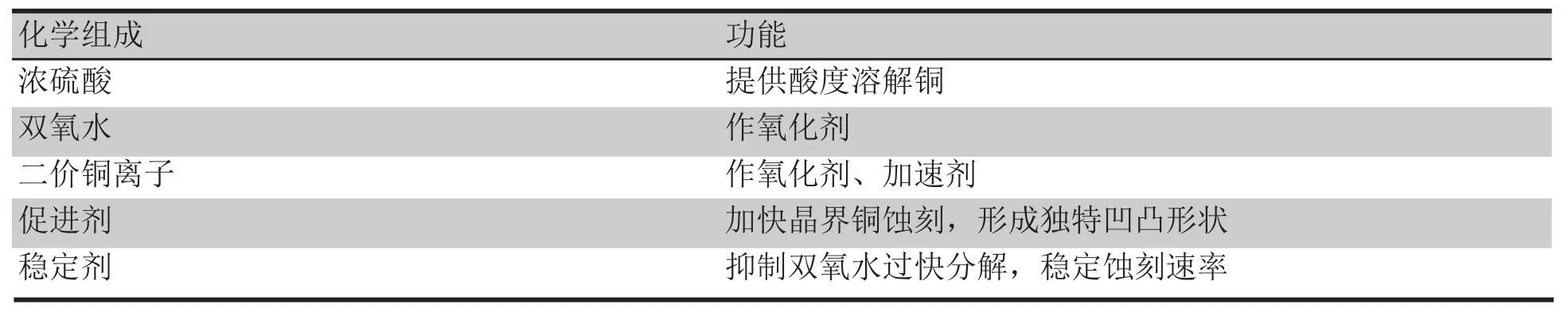

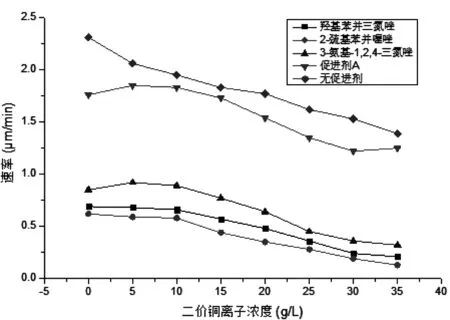

为了达到稳定的铜面粗糙度和蚀刻速率,以硫酸和双氧水作为基础配方,还需添加双氧水稳定剂和粗化促进剂见表1。

4.1 促进剂的选择

促进剂可以加速晶界铜的蚀刻,引导反应朝垂直方向攻击铜,形成独特凹凸形状。由于氮杂环类物质可与铜螯合起到缓蚀作用[4]-[6],差异性蚀刻使铜面形成粗糙微观形貌,故选取羟基苯并三氮唑、2-巯基苯并噻唑、3-氨基-1,2,4-三氮唑等唑类和特殊促进剂A作为测试对象,按照浓硫酸50 ml/L、30%双氧水60 ml/L、二价铜离子10 g/L、促进剂0.5 g/L复配中粗化工作液,温度 30 ℃,处理时间90 s。实验结果见表2。

由图2可知,促进剂A可有效促进铜面粗化,形成均匀致密的微观孔隙结构。3-氨基-1,2,4-三氮唑虽有一定粗化效果,但均匀性较差,羟基苯并三氮唑和2-巯基苯并噻唑无显著粗化效果。

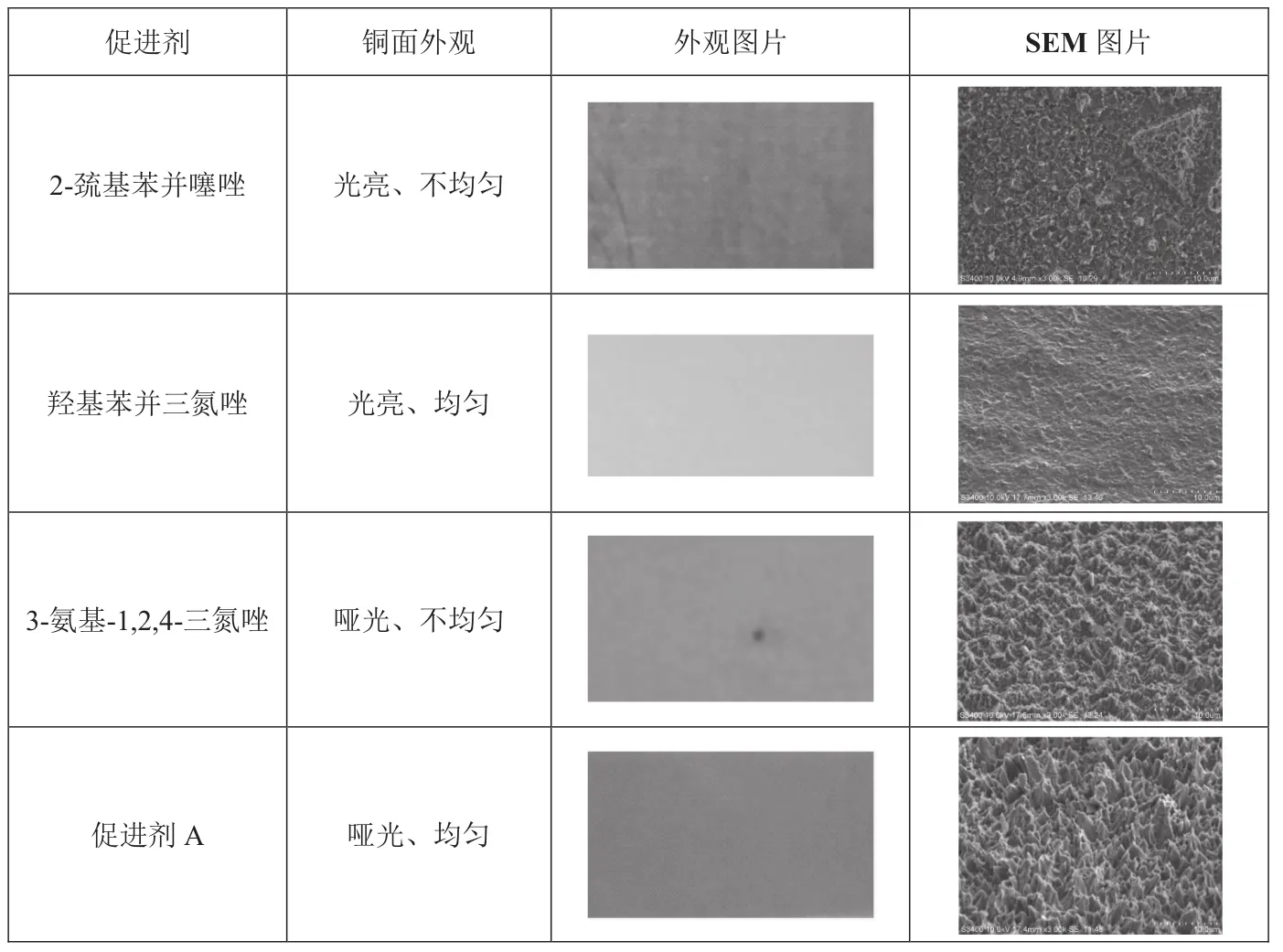

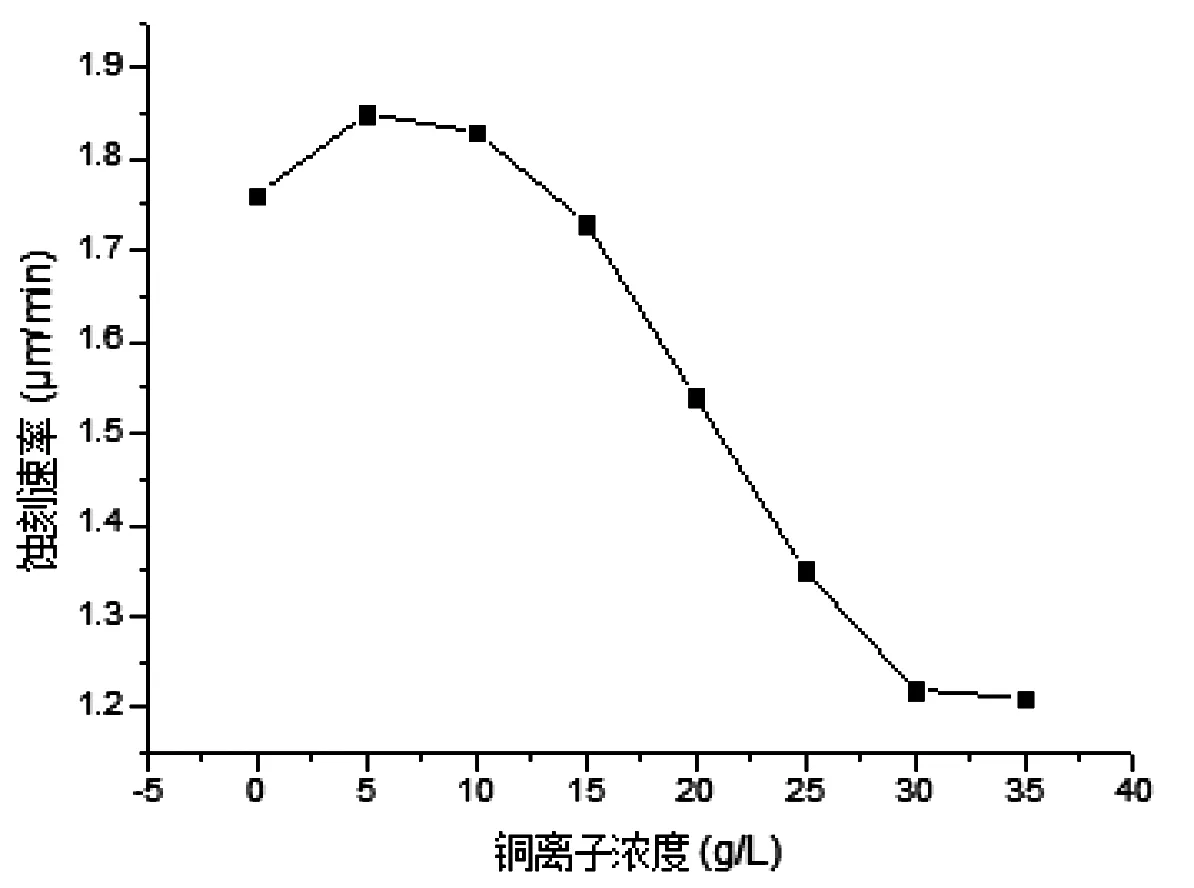

如图3所示,当二价铜离子在0~35 g/L范围内时,促进剂A可使蚀刻速率适中,且波动幅度较小。

4.2 稳定剂的选择

图1 中粗化技术原理

表1 铜面中粗化液的组成及功能

图2 促进剂对铜面外观和微观形貌的影响

图3 促进剂对蚀刻速率的影响趋势图

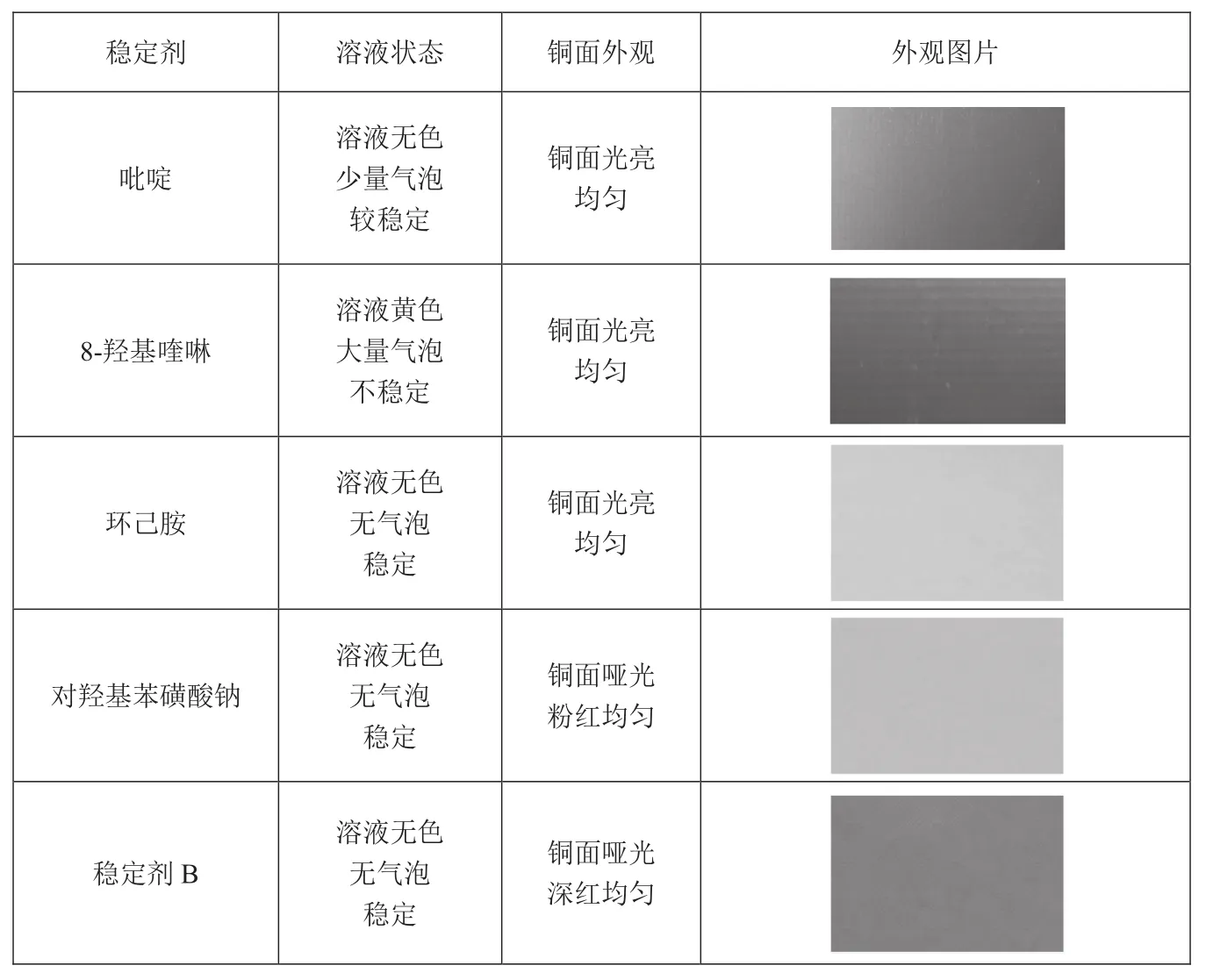

中粗化液中需要添加稳定剂[7]-[9]减缓双氧水的分解,维持稳定的蚀刻速率。分别选择吡啶、8-羟基喹啉、环己胺、对羟基苯磺酸钠和特殊稳定剂B作为测试对象,按照浓硫酸50 ml/L、30%双氧水60 ml/L、二价铜离子浓度10 g/L、促进剂A 0.5 g/L、稳定剂0.5 g/L复配中粗化工作液,温度 30 ℃,处理时间90 s,实验结果如图4。

以上结果表明,稳定剂B存在时,溶液稳定无气泡,铜面哑光深红、均匀粗糙。对羟基苯磺酸钠有稳定作用,但粗化效果稍弱;环己胺有稳定作用,但铜面不粗糙;吡啶和8-羟基喹啉稳定作用较弱,双氧水分解较严重。

5 工艺测试

5.1 硫酸浓度对蚀刻速率的影响

保持铜离子浓度10 g/L,30%双氧水60 ml/L,促进剂A 0.5 g/L,稳定剂0.5 g/L,温度30 ℃,处理时间90 s,控制硫酸浓度0~60 ml/L,测试并绘制蚀刻速率曲线如图3。

如图3所示,硫酸浓度在0~40 ml/L范围内时,蚀刻速率随酸浓度升高而逐渐加快,40-60ml/L范围内,蚀刻速率变化较小。

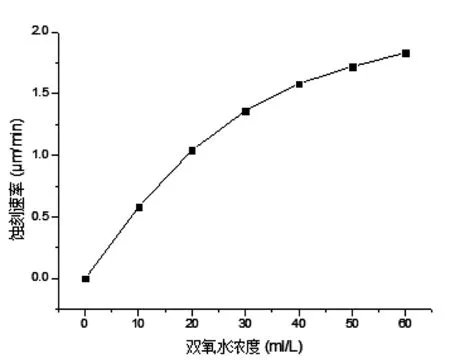

5.2 双氧水浓度对蚀刻速率的影响

保持铜离子浓度10 g/L,硫酸浓度50 ml/L,促进剂A 0.5 g/L,稳定剂0.5 g/L,温度30 ℃,处理时间90 s,控制30%双氧水0~60 ml/L,测试并绘制蚀刻速率曲线如图6。

如图4所示,双氧水浓度在0~60 ml/L范围内时,蚀刻速率随双氧水浓度升高而逐渐加快。

5.3 铜离子浓度对蚀刻速率及表面微观形貌的影响

铜离子浓度对蚀刻速率及表面微观形貌的影响如图7。

表3 不同稳定剂对中粗化液的影响

图5 蚀刻速率随硫酸浓度变化趋势

图6 蚀刻速率随双氧水浓度变化趋势

图7 蚀刻速率随铜离子浓度变化趋势

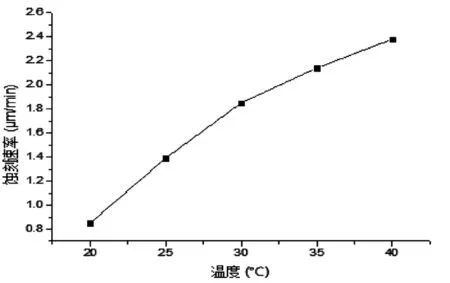

5.4 温度对蚀刻速率的影响

保持铜离子浓度10 g/L,硫酸浓度50ml/L,30%双氧水60 ml/L,促进剂A 0.5 g/L,稳定剂0.5 g/L,处理时间90 s,控制温度20~40 ℃,测试并绘制蚀刻速率曲线如图8。温度在20~40 ℃范围内时,蚀刻速率随温度升高而逐渐加快。

5.5 蚀刻量对粗糙度和高频信号传输的影响

高频时,由于趋肤效应[10][11],电流将沿着导体的外表面通过,线路的表面粗糙度成为影响高频信号传输的一个重要因素。趋肤深度计算公式见式(5)。

图8 蚀刻速率随温度变化趋势

6 结论

本文研究了一种中粗化液,可促使铜面形成均匀的粗糙结构,既能有效增强铜面与干膜的结合力,又不会由于过度粗糙而影响信号传输,可适用于高频高密度线路的干膜前处理。对产品的工艺过程做了测试,探讨了不同参数如硫酸浓度、双氧水浓度、铜离子浓度、温度等条件对蚀刻量的影响,分析了不同蚀刻量下,所获得的的铜面微观结构及其对高频线路电信号传输的影

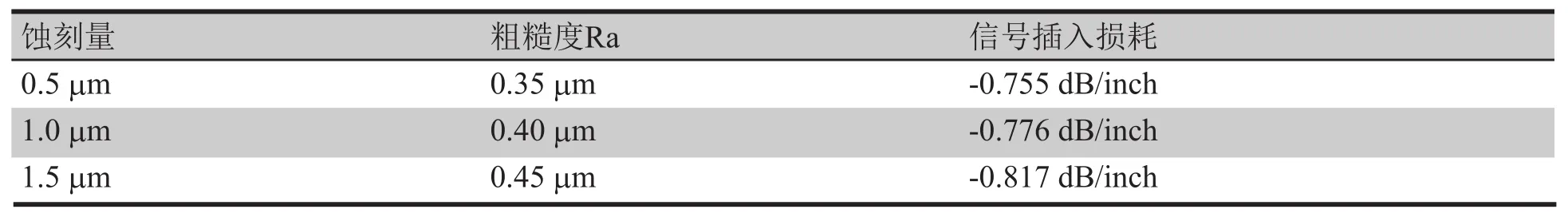

表2 不同蚀刻量对粗糙度和高频信号传输的影响

其中 ρ 为金属电阻率,f为信号频率,μ为自由空间磁导率。当信号传输频率达到12 GHz后,对铜线路而言,趋肤深度将减小至0.6 μm,此时信号传输仅在粗糙度的量级范围内进行,陡峭的粗糙度起伏将导致信号“驻波”和“反射”,从而造成信号损耗甚至失真。业内一般采用插入损耗来表征PCB的高频信号损失值。

采用矢量网络分析仪,将正弦波输入,测量并计算传输正弦波与入射正弦波之比,即得到插入损耗值。通过控制中粗化处理时间,得到一系列不同蚀刻量的铜线路,采用粗糙度仪测定其粗糙度,采用矢量网络分析仪测定频率12.89 GHz时插入损耗见表2。

业内一般要求12.89 GHz信号传输损耗小于1.067 dB/in[3]。由上表可知,实验数据完全满足。蚀刻量由0.5 μm提升至1.0 μm时,信号插入损耗值增加0.02 dB/in,蚀刻量由1.0 μm提升至1.5 μm时,信号插入损耗值增加0.04 dB/in,后者约为前者的2倍。也就是说,随着蚀刻量的增大,铜面粗糙度逐渐增大,高频信号衰减越来越明显。对于线路干膜前处理,在保证铜面与干膜结合力的前提下,控制蚀刻量在0.5~1.0 μm较为合适。响,以使产品适用于不同工艺需求。希望本文的研究思路和方法能对相关从业者有所启发。