金属化半孔半槽加工的原理与工艺

2019-06-06曾向伟谢伦魁

焦 阳 陈 龙 曾向伟 谢伦魁

(深圳景旺电子股份有限公司,广东 深圳 518102)

0 前言

随着技术的不断发展,越来越复杂的设计被应用于电子产品中。PCB作为电子产品的基础与载体更是首当其冲,而金属化半孔半槽,作为一种方便快捷的侧面导通设计,因其能够为插件、测量提供便捷的加工方法,自然而然也被更多地设计于PCB产品当中。PTH半孔半槽制作过程,采用“图形电镀→蚀刻→铣板→蚀刻”的方式制作,这种制程流程繁琐,制作过程中容易在铣板的过程中擦花锡面而产生开路,并且时常,因为本来应该被齐整削掉的孔壁铜,没有被良好切割,残留于半孔半槽上,这些残铜被称为披锋。披锋过大,导致蚀刻的过程中难以去除(如图1),残留于板内影响成品的外观及使用。

本文通过采用主轴反转、铣刀反旋、孔口图形优化、路径优化等方法,利用压切的机械加工原理,取消图形电镀后的铣板流程,杜绝了披锋的产生,并将半孔的制作与成品外形制作合并。在保证品质的条件下,提升了生产效率。

图1 严重的半孔披锋

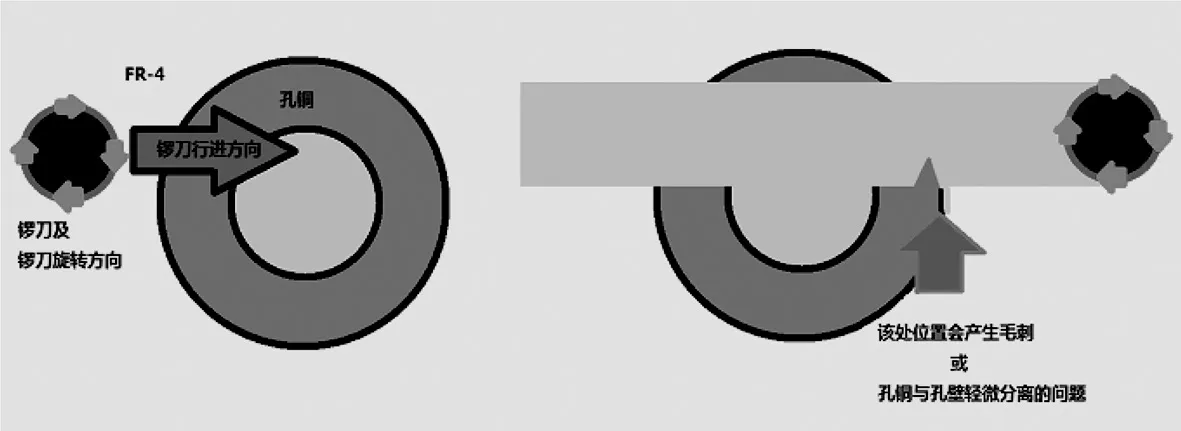

1 铣刀制作PTH半孔与半槽的原理

铣刀在制作的过程中因为成型机设计原因,都采取时向上排屑的设计。在目前所使用的顺时针铣刀与顺时针旋转的成型机主轴搭配的制作过程中半孔或半槽总有一边会因为与铣刀出刀方向一致,切削过程中铜皮没有依托,从而导致披锋(如图2、图3)。

图2 顺时针铣刀从左至右效果

图3 顺时针铣刀从右至左效果

1.1 采用电镀锡保护的方法制作的流程与原理

采用电镀锡保护的方法,利用碱性电镀锡的抗碱性蚀刻的能力,利用碱性蚀刻,将披锋咬蚀,从而达到去除披锋的目的。同时为了保证在制作过程中图形的线宽/线隙,会优先采用先蚀刻出线路不退锡,制作完半孔后使用一个较快的蚀刻速度去除披锋,再退锡的方法制作。其流程如下:图形电镀→退膜→碱性蚀刻→铣半孔半槽→碱性蚀刻→退锡→后续制作。

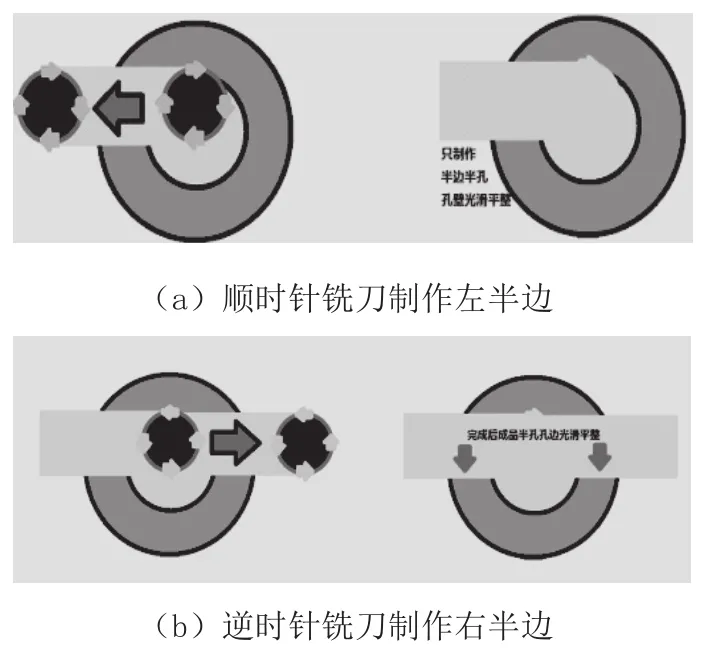

1.2 采用铣刀直接制作的原理与流程

因为采用顺时针铣刀与顺时针的主轴搭配,总有因为切削关系,固定有一边产生披锋。于是根据机械原理,可以使用逆时针铣刀与逆时针主轴搭配,由顺时针铣刀顺时针旋转制作一边,再由逆时针铣刀逆时针旋转制作另外一边(如图4),在这样的制作过程中就不会因为切削关系而导致披锋。该方法的流程简介便利,采用成型时一并制作。

图4 顺逆时针各铣半边

1.3 孔环设计对于成品毛刺的影响

毛刺是指在铣刀的行进路径上,孔环的最后制作的位置,会因为切削关系残留细长的金属丝,因其形状类似于毛发,故称毛刺。披锋与毛刺实质相同,但产生原因与表象完全不同,故本文中使用不同名词加以区分。

因为铣刀直接制作的流程中取消了蚀刻咬蚀披锋,同时成型机与铣刀设计无论顺时针还是逆时针都是采用向上排屑的设计,所以在加工的过程中即使增加盖板,却仍然会因为孔环表面没有依托从而导致毛刺(如图5)。于是孔环越小的设计中毛刺的数量会越难出现,而无环设计的孔,孔环紧紧依托于孔壁,而基材表面没有铜,所以在铣刀制作半孔的过程中能够有效杜绝毛刺的产生。

图5 毛刺的产生

2 试验设计与效果对比

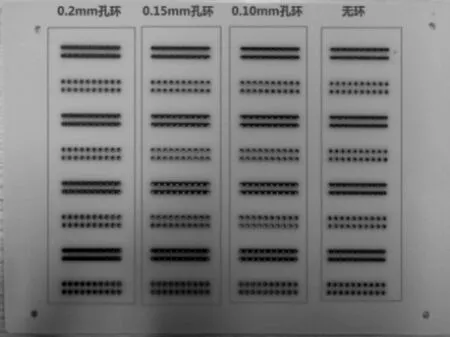

2.1 验证孔环大小对于成品的影响

分别设计孔环大小为0.2 mm、0.15 mm、0.1 mm、无环设计四种类型(如图6)。在板内均匀分布,并同时制作相同的内层与孔铜。通过使用顺时针与逆时针搭配的方式制作。统计不同孔环设计的毛刺的数量(如图6)。

图6 不同孔环与毛刺关系的试验设计(单个样本每种孔环160个半孔)

图7 孔环大小影响毛刺个数

图8 电镀锡保护与直接制作的效果对比

图7中代表不同样本中毛刺个数随着孔环大小而变化的关系。跟进统计得出的数据制作条形统计图可以看出,随着孔环的减小,毛刺的数量呈现下降趋势,而将孔环设计为无环时,毛刺基本杜绝(15组仅有一个样本含有2个毛刺,不良比例为0.08%)。

2.2 电镀锡保护与直接制作的效果对比

分别设计电锡保护与直接制作的相同线路图形,以及不同流程,与外形制作方法(如图8)。通过上述试验可以看出利用顺时针与逆时针搭配制作的料号,能够制作出品质优秀的金属化半孔半槽。另在完成该试验后笔者又通过前后验证近20款产品进行验证,该方法制作的金属化半孔半槽效果良好。

3 总结

直接制作金属化半孔半槽的方法通过使用逆时针铣刀与顺时针铣刀搭配,合理设计线路孔环的方式,相对于传统的电锡保护的方法,在保证品质的情况下,大大提升了效率。