刚挠结合HDI板盲孔电镀的工艺研究

2019-06-06韩秀川

孟 佳 韩秀川

(台山市精诚达电路有限公司,广东 江门 529223)

0 前言

随着电子产品不断向小型化、多功能方向发展,对应用于其中的印制电路板在可靠性和高密度化方面提出了更高的要求。常规的导通孔互连已经不能满足高密度布线及电子产品的要求,盲孔互连技术能够更好地满足日益精细化的电子产品,已得到广泛应用。盲孔电镀一般分为普通电镀和填孔电镀两种方式,填孔电镀相较普通电镀填充盲孔具有填充效果更好、制作流程精简、成本更低等优势,本文主要讨论填孔电镀的工艺技术。

盲孔电镀主要有三种方式,分别是等角沉积、亚等角沉积和超等角沉积,电镀填孔的目的是通过调整药液中各种药品浓度的配比、以及电流密度大小等因素,实现超等角沉积。超等角沉积相比于等角沉积和亚等角沉积电镀速率更快,且不易产生空洞、凹陷过大、镀层厚度过低等不良品质。

刚挠结合HDI(高密度互连)板的制作流程是一个由内向外的积层过程,常规的HDI板主要制作流程如图1所示。

含有盲孔的HDI板制作流程复杂,影响其填孔效果的因素有很多,如板件设计、电镀液配比、喷流速度、电镀工艺参数、板材类型以及盲孔的孔型等。其中电镀液的配比对盲孔电镀的影响最为复杂,也是盲孔电镀工艺的重点难点。电镀液组成包括铜盐、导电介质及添加剂,我司所有的电镀液体系为CuSO4·5H2O、H2SO4、盐酸及电镀添加剂体系,本文主要探讨CuSO4·5H2O、H2SO4浓度比及添加剂配比对盲孔电镀效果的影响。

1 实验部分

1.1 试验设备及材料

实验线路板:试验所用板为FP-4基材,盲孔孔径为0.9~0.13 mm,孔深0.6~0.8 mm

实验设备:VCP(垂直连续电镀线)、磁力搅拌器、哈林槽、金相显微镜等

实验药品:CuSO4·5H2O、H2SO4、盐酸、某公司电镀液添加剂(包括光亮剂、抑制剂、整平剂)

1.2 填孔效果的表征

电镀填孔后,将盲孔制成切片,用金相显微镜观察抛磨后微盲孔的横截面。观察孔电镀后盲孔是否有空洞等缺陷,再通过计算凹陷度和填孔率来表征填孔效果。一般要求控制凹陷度在 15 μm以内,填孔率在85%以上。图2为凹陷度及填孔率计算示意图。

2 试验过程及结果

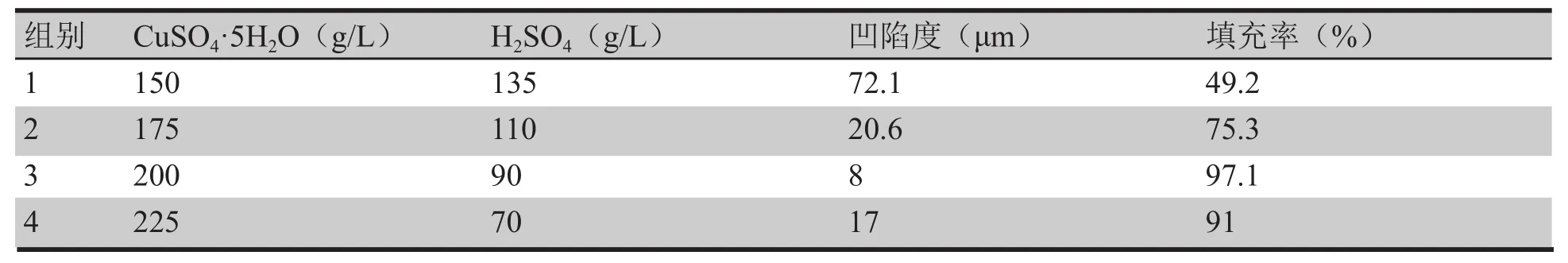

2.1 硫酸铜和硫酸浓度对填空效果的影响

在光亮剂浓度为15 mL/L,抑制剂浓度为2 mL/L,整平剂浓度为18 mL/L,Cl浓度为50 mg/L,电流密度为2 A/dm2,电镀时间60 min 的条件下,配置四组硫酸铜和硫酸浓度比例不同的镀液,电镀填孔后用金相显微镜观察切片,观察电镀切片形貌,测量凹陷度和填充率。实验结果如表1所示。四组电镀切片图见图3。

分析实验结果可知,在低铜酸比的镀液下,盲孔的填充凹陷度很大,达到72.1 μm,其填充量不到盲孔的一半,无法满足盲孔填镀的要求。随着硫酸铜和硫酸的比例不断提高,填孔效果变好,当硫酸铜和硫酸的比例达到2.22时填孔效果最好,凹陷度只有8 μm,且填充率达到97.1%,继续增大硫酸铜和硫酸的比例,则填孔效果变差。固当硫酸铜和硫酸的比例为2.22时盲孔电镀的效果最好。

图1 常规HDI板主要制作流程图

图2 凹陷度及填孔率计算示意图

表1 硫酸铜和硫酸浓度对填孔效果的影响

图3 电镀填孔切片图

2.2 镀铜添加剂对填孔效果的交互影响

盲孔电镀工艺药液中除了要用到CuSO4·5H2O、H2SO4、盐酸,还要用到电镀添加剂,电镀添加剂的成分有很多种,按作用主要分为三类,包括光亮剂、湿润剂和整平剂。其中光亮剂是一种含硫的小分子化合物,常见的有TPS(二甲基硫代氨基甲酰基丙烷磺酸钠)、MPS(3-硫基丙烷磺酸钠)和SPS(聚二硫二丙烷磺酸钠)等。光亮剂的作用原理是加速铜离子还原,提升晶核生长速度,使镀铜层表面更加细致光滑。并且,通过和氯离子的螯合作用,可以和铜离子形成配合物,降低孔壁阻抗,促进铜在阴极的进一步沉积。湿润剂多为聚醇类高分子化合物,常用的有聚乙二醇、芳香族聚氧乙烯醚及壬基酚与环氧乙烷反应物等。湿润剂通过与氯离子协同吸附在晶粒生长的活性点上,增加电化学反应的电阻,增强电化学极化,从而降低沉积速率,达到细化晶粒与抑制板面镀层增长的效果。整平剂是一种含氮的大分子杂环化合物,主要有硫脲及其衍生物等。整平剂通常带正电荷,易吸附在高电流密度区,降低该处的电镀速度,而在板面凹陷处及微盲孔孔内吸附较少,使得此处的铜沉积作用不受影响,从而达到整平板面的效果。但当整平剂浓度过高时,会阻碍光亮剂进入孔内,降低电流效率,增加生产成本。三种添加剂在盲孔电镀中协同发挥作用,需添加到合适的配比才能达到最好的填充效果。为了确定添加剂的最佳配比,设计L9(34)正交试验对光亮剂、抑制剂、整平剂的浓度对盲孔电镀效果的影响进行正交优化。

试验因素-水平表见表2,正交试验及结果见表3、表4。

对正交试验结果进行方差分析,试验结果表明R1>R3>R2,光亮剂对盲孔电镀的凹陷度和填孔率影响最大,其次为整平剂,抑制剂影响效果相对较小。为进一步分析光亮剂、抑制剂和整平剂对填孔效果的影响趋势,分别绘制三种因子的指标-因素图,如图4~图6所示。

由图4可知,在20~100 mg/L的范围内,随着光亮剂的浓度增加,盲孔电镀凹陷度减少,填孔率增大,到50 mg/L时填孔率最大,继续增加光亮剂的浓度,填孔率略有减少。说明在一定浓度范围内,增加光亮剂的浓度,有利于盲孔电镀效果的提升。由图5可知,在1~2.5 mg/L的浓度范围内,增加抑制剂的浓度,盲孔填孔凹陷度减小。填孔率增大,在2.5 mg/L时填孔效果最好。由图6可知,在0.5~1.2 mg/L的范围内,增加整平剂的浓度,凹陷度下降,填孔率增高。

表2 正交试验因素-水平表

表3 影响盲孔电镀凹陷度正交试验表

表4 影响盲孔电镀填孔率正交试验表

图4 光亮剂因素

图5 抑制剂因素

图6 整平剂因素

2.3 优化试验

根据正交试验的结果,光亮剂、抑制剂、整平剂均对盲孔电镀效果有不同程度的影响,添加剂与氯离子之间又存在某种协同作用,综合考虑电镀效果、生产效率和制作成本等因素,为了得到最佳的工艺条件,本文进行了进一步的优化实验,试验设计如表5、图7。

由试验结果可知,三组试验参数下的镀铜效果良好,均满足客户要求,其中第三组,当CuSO4·5H2O的浓度为200 g/L, H2SO4的浓度为90 g/L,光亮剂浓度为100 mg/L,抑制剂浓度为0.8 mg/L,整平剂浓度为5.5 mg/L时,盲孔电镀的凹陷度为5.5 μm,填孔率达到97.6%,电镀填孔效果最好。

3 结论

盲孔电镀工艺复杂,对板件设计、设备精度、工艺流程、电镀药水的要求都很高,尤其是电镀药水,作用机制复杂,只有详细分析各成分对盲孔电镀的影响机制才能了解其工艺原理,在制作流程中不断总结经验,才能得到更好的填空效果。

本文重点探究了电镀药液中各种成分对盲孔电镀效果的影响,随着硫酸铜和硫酸的比例不断提高,填孔效果变好,当硫酸铜和硫酸的比例达到2.22时填孔效果最好,凹陷度只有8 μm,且填充率达到97.1%。通过正交试验及进一步的优化试验得到最佳工艺条件,当CuSO4·5H2O的浓度为200 g/L,H2SO4的浓度为90 g/L,光亮剂浓度为100 mg/L,抑制剂浓度为0.8 mg/L,整平剂浓度为5.5 mg/L时,盲孔电镀的凹陷度为5.5 μm,填孔率达到97.6%。本试验结果应用于实际生产中,有效降低了生产成本,提升了产品的品质稳定性和制作良率。

表5 优化试验设计及结果

图7 盲孔电镀切片图