二价铜前躯体制备CO吸附剂的性能研究

2019-06-05马茹燕

李 丽, 马茹燕, 张 琼

(晋中职业技术学院,山西 晋中 030600)

引 言

由于化工产业的需求,工业生产对一氧化碳的吸附量及混合气体的分离提纯提出更高的要求。其中,变压吸附法吸附分离水煤气中的CO应用较广泛。

目前,制备CO吸附剂的方法应用较多的是,以离子交换法或浸渍法将一价铜化合物通过焙烧分散于多孔沸石分子筛或活性炭等载体上形成络合型CO吸附剂,该法吸附效果仍待提高[1]。北京大学谢有畅等[2-3]曾发现某些盐类或氧化物在分子筛、活性炭等具有较大的比表面类载体上经一定温度焙烧后可达到原子水平自发分散的状态,并将CuCl与13X和Y型分子筛等载体直接机械混合,在350 ℃惰性环境焙烧4 h,所得吸附剂在常温常压下对CO吸附量高达58 mL/g吸附剂。该方法已应用到工业变压吸附分离CO中。

本文研究的目的是利用二价铜混合物负载到高比表面的载体上制备亚铜吸附剂,目的是提高吸附剂对CO的吸附量,并对制备条件、载体以及氯化亚铜的分散性进行了考察。

1 实验方法

利用间接浸渍法,将二价铜盐羧酸铜、氯化铜加水按比例混合后加入一定量的活性炭、分子筛等载体浸渍一段时间混合均匀,于旋转蒸发仪和水浴锅中于100 ℃蒸干。在N2或真空环境下于260 ℃加热约4 h,得到CuCl吸附剂。最后,用重量吸附法测定CO的吸附量。

二价铜前驱COOH体制备氯化亚铜的反应原理见式(1)。

(1)

吸附剂的吸附过程见式(2)。

(2)

2 实验结果及讨论

根据式(1)反应原理,由氯化铜和羧酸铜混合浸渍于活性炭表面制备了高效CO吸附剂,并对其CO吸附性能、载体种类及选择性和铜的分散性等方面进行了考察研究。

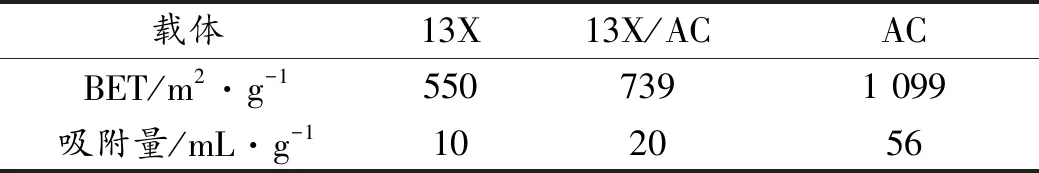

2.1 载体种类对吸附剂CO吸附量的影响

由第10页表1分析看出,由4种不同载体制备的吸附剂,活性炭在77 K下液氮吸附,测得其比表面积远高于13X和13X/C载体,因此,活性炭更有效分散一价铜活性组分。此外,活性炭非极性表面的疏水亲油性,相比于分子筛等其他载体,更有利于保持CuCl的稳定性,由其制得的吸附剂表现了更高的CO吸附量,最佳吸附量为56 mL/g。活性炭作载体在气体和液体的分离净化邻域应用广泛。另外,活性炭本身特殊的孔道结构和较高的机械强度加上活性炭化学稳定性强,并且耐酸、耐碱以及耐热性能好,因此在制备高效CO吸附剂过程中优选活性炭为载体。

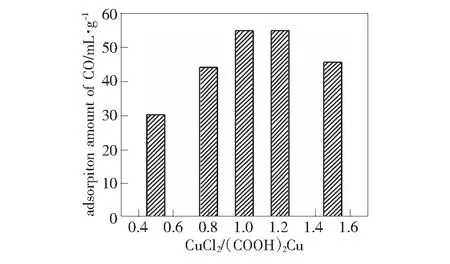

2.2 CuCl2/Cu(COOH)2配比的选择

第10页图1为甲酸铜和氯化铜以不同比例与载体活性炭混合,在260 ℃,氮气或真空焙烧3 h后于25 ℃、0.1 MPa下测得该吸附剂对CO吸附量的变化。

表1 载体类型对吸附剂CO吸附性能的影响

图1 氯化铜/甲酸铜配比对CO吸附量的影响

由图1分析可知,由于CuCl2/Cu(COOH)2分子数比的提高,所制得的亚铜吸附剂对CO吸附量也不断增加,当CuCl2/Cu(COOH)2分子数比为1∶1时,CO吸附量达到最佳,而后,随着二者分子数比的减少,该吸附剂对CO的吸附量开始下降。

分析原因可能是,由于2种二价铜原料分子数比为1时,经加热生成的氯化亚铜以最佳分散度到载体达到高度分散,由于CuCl能有效吸附CO,因此高度分散的氯化亚铜提供了更多的吸附CO的活性中心,该吸附剂的CO吸附量最高达到56 mL/g,在国内外具有较大优势。

2.3 XRD衍射考察Cu(Ⅰ)的分散性

图2为由甲酸铜和氯化铜与活性炭混合所制得的负载量为0.4∶1.0的CuCl吸附剂,在260 ℃及氮气环境下焙烧3 h前、后的XRD谱图。由于浸渍过程甲酸铜和氯化铜分散其二者焙烧前的晶相峰相对较弱,但随着二者负载量的增多,其二价铜晶相峰较为明显,当二者在260 ℃焙烧后,XRD谱图中看不到甲酸铜和氯化铜的峰,并且也没有甲酸铜和氯化铜的生成物氯化亚铜的晶相峰,由此说明吸附剂氯化亚铜很可能在焙烧过程中极大地分散在活性炭载体表面。

图2 a,b-0.4 g CuCl/gC焙烧前、后XRD谱图

3 小结

利用间接浸渍法,由二价铜前驱体氯化铜和甲酸铜混合负载于分子筛及活性炭等载体上,在减压或惰性气体环境下进行加热处理,制备CuCl吸附剂。结果表明,活性炭具有高的比表面积,所制备的吸附剂具有较高CO吸附量,最高吸附量可达55 mL/g(吸附剂)。XRD分析表明,所制得的氯化亚铜在活性炭载体表面高度分散。