煤担载高分散铁镍催化剂在煤/重油加氢共炼中的活性研究

2019-06-05刘聪聪杨腾飞邓文安

刘聪聪,杨腾飞,邓文安,李 传

(中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

近年来煤/重油加氢共炼技术在我国吸引了不少研究者,其作为一种新型的煤液化技术,有希望解决煤炭清洁高效转化和重(劣)质油轻质化两个领域的技术难题。然而由于煤/重油加氢共炼反应中的重油供氢能力相对较差且其中的重组分有缩合生焦的趋势[1],因此加氢操作条件苛刻,对高活性催化剂的开发提出更高的要求[2]。

铁类和钼类催化剂在煤直接液化技术中得到广泛的应用[3-4],早在1913年德国人Bergius发明了煤直接液化技术时所用催化剂就是钼类和铁类[5]。最早使用的铁类催化剂包括工业废渣赤泥、天然铁矿石等,德国IGOR+工艺采用工业赤泥,但是这些催化剂粒度大、分散性不好、活性不高、反应条件苛刻,为克服这些不足,研究者又采用沉淀反应合成了硫化铁、氧化铁等催化剂,但超细粒子在干燥脱水过程中会发生团聚,因此其活性也受到限制[6]。Liang Xin等[7]合成出一种油溶性纳米颗粒铁基催化剂,油溶性好且易于分散,但是油溶性配体成本相对较高,难以工业化应用。日本三井造船公司使用γ-FeOOH 催化剂,添加量(w)为1%时,油收率达到66.1%[8],中国神华集团研发的纳米级超细γ-FeOOH 催化剂,催化剂添加量(w)为干煤的0.5%~1%时,油收率大于60%,煤转化率大于90%,2008年已用于一套百万吨级煤直接液化装置[9]。然而煤/重油加氢共炼体系的溶剂是劣质渣油,铁类催化剂虽能有效促进煤中大分子的裂解,但很难抑制重油大分子的缩合反应,因此有必要引入加氢活性高的金属对铁基催化剂进行改性。邓文安等[10]以褐煤为载体采用浸渍法合成了以Fe/Mo为活性组分的煤负载催化剂,发现加入钼酸铵后提高了煤的转化率。Li Chuan等[11]合成了一种油溶性铁镍双金属催化剂并在褐煤/马瑞渣油体系中考察了其加氢活性,其中铁镍形成混晶相使两种金属产生协同作用,使其干基无灰煤转化率达到97%。

本课题以广西褐煤为催化剂载体,以金属铁为主要活性组分,采用沉淀-空气氧化法[12]合成煤担载型高分散铁基催化剂,同时引入加氢活性更高的第二金属组分镍进行改性,对催化剂活性相的组成、形貌特征、分散状态进行表征,在煤/重油加氢共炼反应中对两种催化剂的活性进行比较,并通过对固体残渣的微观形貌进行对比,对两种金属在煤/重油加氢共炼体系中的相互作用进行探究。

1 实 验

1.1 原料及试剂

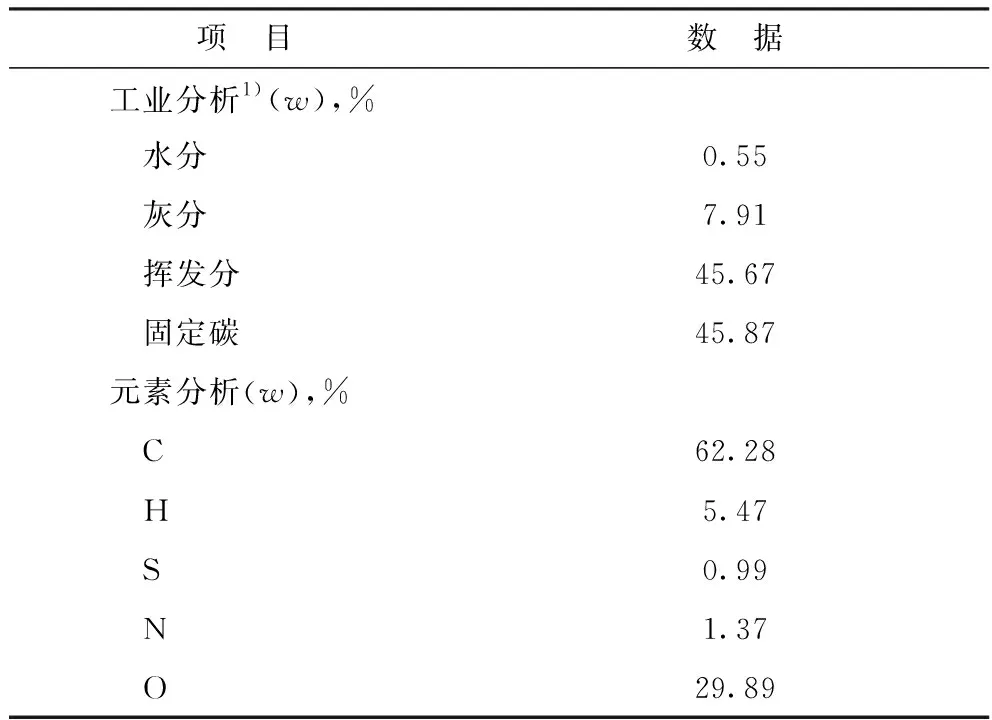

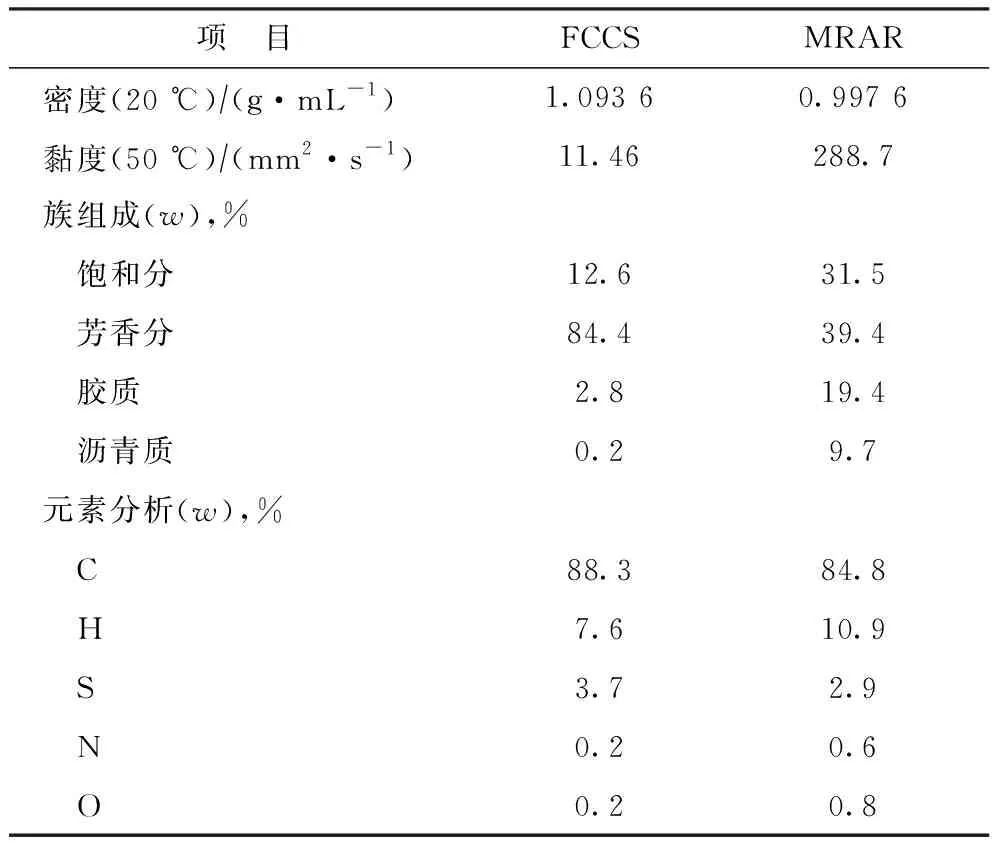

催化剂载体为广西褐煤,碾碎筛分后颗粒小于200目,使用前在鼓风干燥箱于115 ℃下干燥3 h,具体性质见表1。原料油为马瑞常压渣油(MRAR)和催化裂化油浆(FCCS)质量比为1∶1的混合重油,主要组成和性质见表2。

表1 原料煤的工业分析和元素分析数据

1)空气干燥基。

表2 原料油的组成和性质

1.2 催化剂制备

采用沉淀-空气氧化法合成煤担载型高分散铁基催化剂,制备过程如下:配制一定浓度的铁盐溶液,在45 ℃下将其与干燥后煤粉混合并搅拌均匀(铁元素质量为煤质量的0.5%),剧烈搅拌下逐滴滴加稀氨水溶液至pH=6.8并进行沉淀反应,鼓空气3 h对中间产物Fe(OH)2进行氧化处理,对沉淀产物进行减压抽滤洗涤分离,再在真空干燥箱低温干燥得到Fe/C催化剂。引入镍盐与铁盐进行共沉淀-空气氧化反应,其中镍元素质量为煤质量的0.1%,同等操作条件下制备得到Fe-Ni/C催化剂。此外,为方便分析催化剂的组成及结构,参照上述过程制备了不含载体煤的Fe催化剂及Fe-Ni催化剂。

1.3 催化剂表征

采用Bruker D8型X射线多功能衍射仪(德国布鲁克公司生产)对催化剂进行物相分析。采用Tecnai G20型透射电镜(美国Fei公司生产)对Fe催化剂及Fe-Ni催化剂进行微观形貌分析。采用X-MAX20型SEM-mapping(Zeiss)对煤担载型催化剂表面金属的分散状态进行分析。

1.4 催化剂活性评价

在混合重油中分别加入未担载催化剂煤粉、担载Fe催化剂煤粉(Fe/C)、担载Fe-Ni催化剂煤粉(Fe-Ni/C),制备得到煤质量分数为35%的油煤浆。取100 g油煤浆,加入定量硫粉,充分混匀移至FYK型500 mL高压釜中进行催化剂的评价实验,其中氢气初压为8 MPa,程序升温至440 ℃后维持恒温反应1 h。反应釜冷却后,收集反应后气体采用气相色谱仪分析其中剩余H2含量,计算得到反应氢耗(耗氢质量/油煤浆质量)[1]。油煤浆质量和耗氢质量之和为总进料质量,其与反应后收集得到固液产物质量差即为生成气体质量。取固液产物进行水含量测定和常减压蒸馏,得到水分收率、初馏点~180 ℃馏分油收率、180~360 ℃馏分油收率、360~480 ℃馏分油收率和>480 ℃馏分油收率等。采用正己烷、甲苯、四氢呋喃对固液产物进行索氏逐级抽提,得到正己烷可溶物、正己烷不溶-甲苯可溶物(沥青质)、甲苯可溶-四氢呋喃不溶物(前沥青质)及四氢呋喃不溶物(固体残渣)。以缓慢灰化法(GB/T 212—2001)测定固体残渣中灰分含量,计算得到干基无灰煤转化率[1,11]。采用XPH-600E型光学显微镜观察反应后固液产物中固体颗粒的分散状态。采用JSM-7500F 型扫描电子显微镜对固体残渣进行微观形貌分析。

2 结果与讨论

2.1 催化剂的物相分析

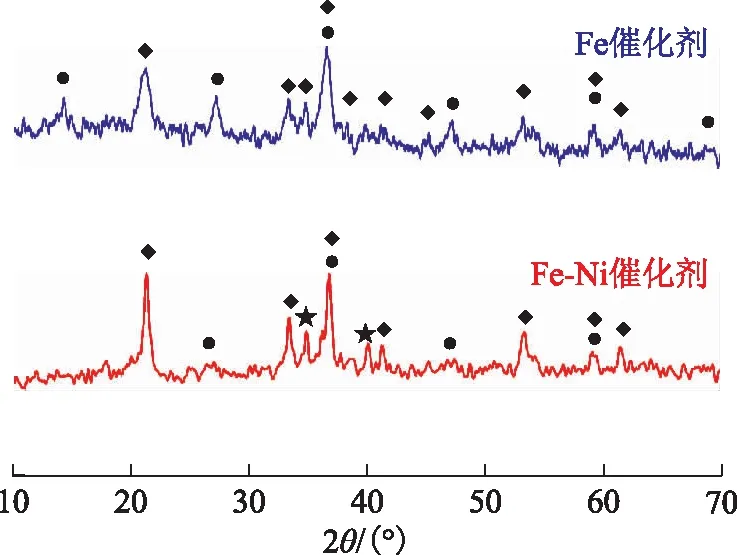

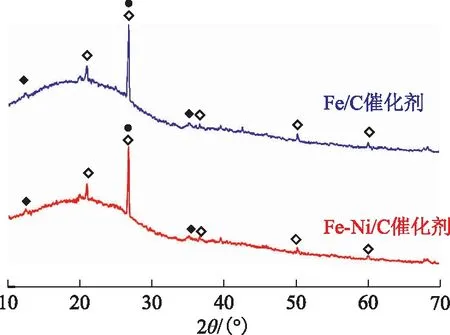

图1为Fe和Fe-Ni催化剂的XRD图谱。其中Fe催化剂在2θ为21.2°,33.2°,34.7°,36.6°,45.0°,47.3°,53.1°,59.1°,61.5°等处是α-FeOOH的特征衍射峰,在2θ为14.3°,27.1°,36.5°,46.9°,59.6°等处为γ-FeOOH的特征衍射峰,可知Fe催化剂前躯体的主要成分为α-FeOOH和γ-FeOOH。引入第二金属镍后,除α-FeOOH和γ-FeOOH的特征峰外,在2θ为35.0°、40.1°处出现Fe0.67Ni0.33OOH混晶相的特征衍射峰,未检测到氧化镍或氢氧化镍的特征峰。图2为Fe/C和Fe-Ni/C催化剂的XRD图谱,两种催化剂在2θ为21.10°、26.89°处均出现担载煤上SiO2的特征衍射峰,在16°~33°区间出现的宽峰为无定形碳的衍射峰,只有少量α-FeOOH和γ-FeOOH的特征衍射峰出现,且未检测出含镍化合物的特征峰。这是由于煤上担载的催化剂金属含量较低,大部分被无定形碳的宽峰掩盖,另一方面也间接说明制备的催化剂颗粒较小且在煤粉表面呈高度分散状态。铁催化剂的形态和晶相结构对催化活性十分重要,有报道表明铁类催化剂前躯体转化为磁黄铁矿Fe(1-x)S后才具有催化活性,而FeOOH类催化剂硫化温度较低且晶粒增长速率较小,有利于形成高分散的Fe(1-x)S相[13]。Fe-Ni催化剂中检测到的Ni类活性相则拥有较强的加氢性能,在煤/重油加氢共炼反应中可能会与α-FeOOH和γ-FeOOH等起到协同增效作用。

图1 Fe和Fe-Ni催化剂的XRD图谱◆—α-FeO(OH); ●—γ-FeO(OH); ★—Fe0.67Ni0.33OOH

图2 Fe/C和Fe-Ni/C催化剂的XRD图谱 ◆—α-FeO(OH); ●—γ-FeO(OH)

2.2 催化剂的微观形貌和元素分散状态

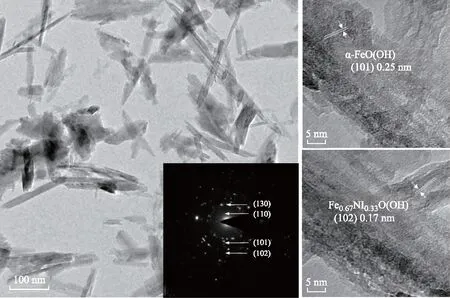

2.2.1 TEM表征 不同晶型的铁氧化物微观形貌有明显差别,其中针状α-FeOOH和纤条状γ-FeOOH被认为是Fe类最佳的催化剂前躯体。图3和图4分别为Fe催化剂和Fe-Ni催化剂的HRTEM照片及选区电子衍射图。由图3可见,Fe催化剂中存在大量的针状α-FeOOH和纤条状γ-FeOOH,微晶的尺寸较为规整,选区电子衍射环清晰,计算晶面间距可判断存在α-FeOOH的(111),(131),(002)面和γ-FeOOH的(120)、(020)面。从图3的两个HRTEM照片可以看出,Fe催化剂中存在晶格间距为0.25 nm的α-FeOOH相(111)面和晶格间距为0.33 nm的γ-FeOOH相(120)面,且排列规整有序。由图4可见,Fe-Ni催化剂中存在针状α-FeOOH和团簇状的聚集体,晶体尺寸和形貌差别较大,从选区电子衍射图计算晶面间距,判断存在α-FeOOH的(130)、(110)面和Fe0.67Ni0.33OOH的(101)、(102)面。对图4中针状和团簇状区域分别进行HRTEM表征,两个区域中晶格间距为0.25 nm的属于α-FeOOH相的(101)面,而晶格间距为0.17 nm的应属于Fe0.67Ni0.33OOH相的(102)面,这些都与XRD分析结果一致。

图4 Fe-Ni催化剂的TEM照片、选区电子衍射图及HRTEM照片

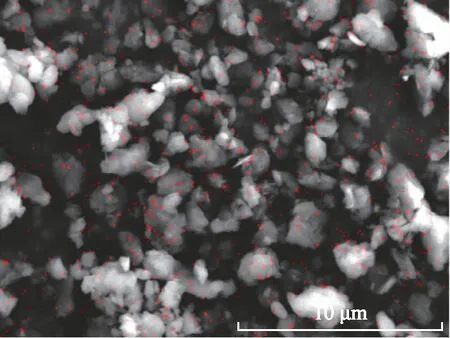

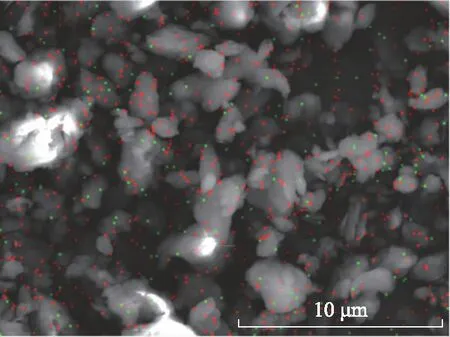

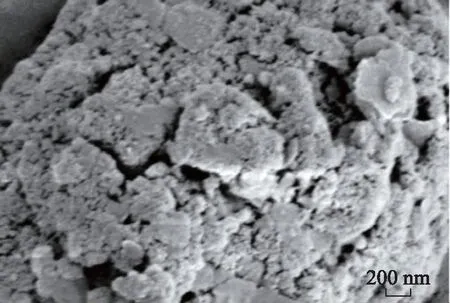

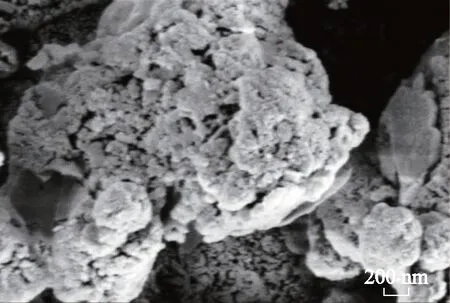

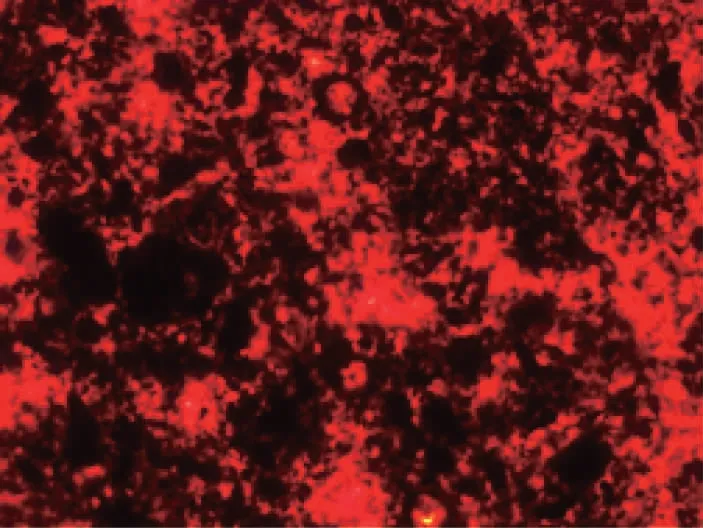

2.2.2 SEM-mapping表征 分散型催化剂的粒径越小,分散程度越好,则理论催化效果越好。载体煤本身颗粒大小差别较大,其中不仅包含有机碳,还包括较多的无机矿物质,且煤颗粒的孔隙率较低,催化剂制备中通过沉淀-氧化制备的水合氧化物应主要分布在载体煤的表面。对Fe/C和Fe-Ni/C催化剂进行SEM及SEM-mapping表征,观察两种煤担载型催化剂中Fe、Ni元素在载体煤表面的分布情况,结果如图5~图8所示。由图5可知,Fe/C催化剂中Fe元素在载体煤表面均匀分布,没有出现明显聚集的现象。由图6可知,Fe-Ni/C催化剂中Fe、Ni元素也能较为均匀地分散在载体煤表面。此外,从图7和图8可见,两种催化剂的载体煤表面都均匀分布着长度在100~200 nm的规则针状物或条状物,结合图2的XRD分析结果可知应为煤上担载的活性组分。表明Fe、Ni活性金属在载体煤表面呈较高的分散状态,有利于提高催化剂的加氢活性。

图5 Fe/C催化剂中Fe元素(红色)的SEM-Mapping照片

图6 Fe-Ni/C催化剂中Fe元素(红色)和Ni元素(绿色)的SEM-Mapping照片

图7 Fe/C催化剂的SEM照片

图8 Fe-Ni/C催化剂的SEM照片

2.3 催化剂活性评价

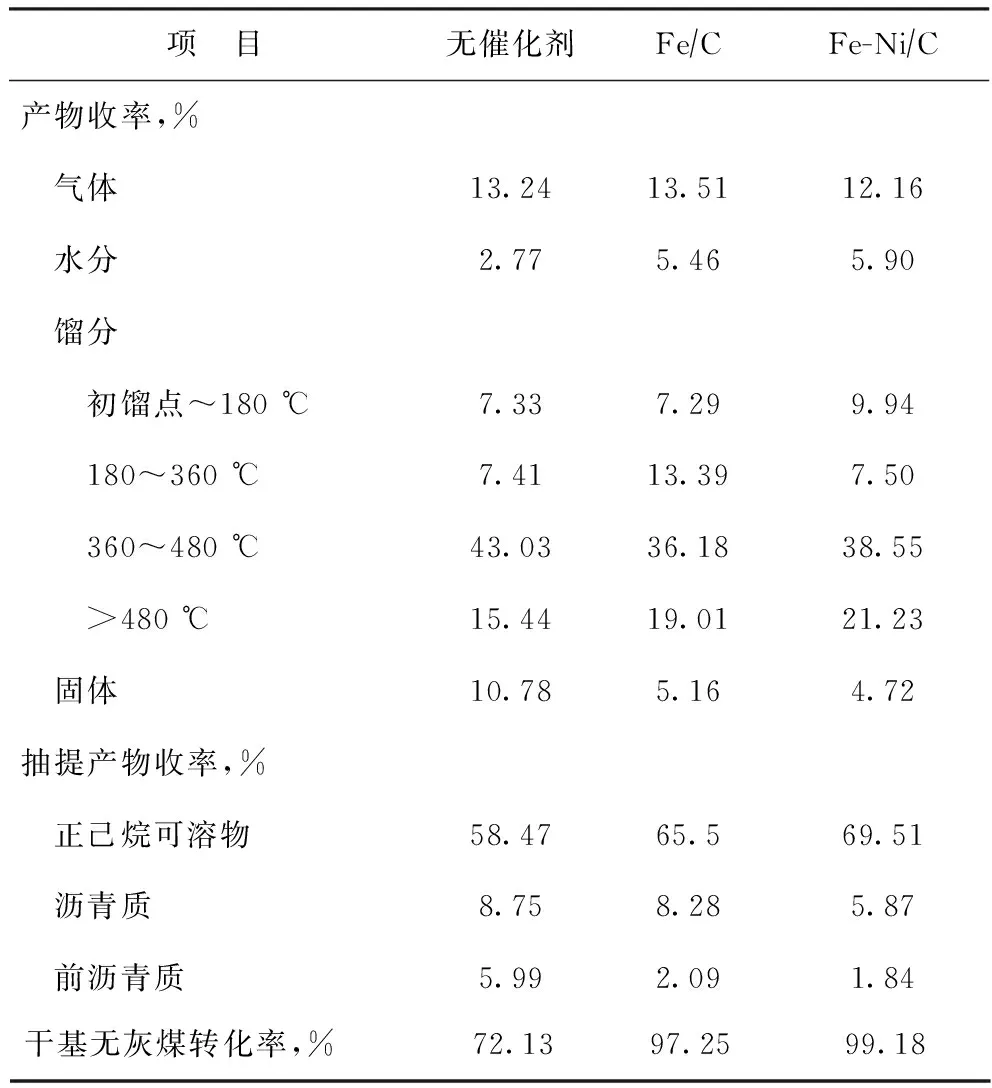

表3为Fe/C催化剂、Fe-Ni/C催化剂及无催化剂下,广西褐煤与混合重油加氢共炼后反应产物的分布情况。由表3可知:无催化剂时的干基无灰煤转化率仅为72.13%,固体收率超过10%,产物中的沥青质及前沥青质含量很高,这表明煤在该体系中转化深度低,且转化产物主要为煤的初级裂解产物,产物中的轻油(初馏点~360 ℃)收率很低,而大于480 ℃馏分油较少,应是重油大量缩合生焦导致的;采用Fe/C催化剂时,产物中的沥青质、前沥青质及固体收率大幅度降低,干基无灰煤转化率超过97%,且产物中的轻油收率提高至20.68%,但是反应釜中固液产物有一定的分层现象,有较多的固体颗粒沉积在固液产物底部,在实际生产中很容易造成管线堵塞;采用Fe-Ni/C催化剂时,干基无灰煤转化率进一步提高至99.18%,产物中沥青质和前沥青质含量进一步降低,且釜产物中固液分散均匀无明显沉积现象。两种催化剂反应后固液产物的光学显微镜照片(100倍)见图9~图10,其中Fe/C催化剂作用下产物中固体颗粒尺寸差别较大,分散不均匀,有明显的大尺寸聚集体出现,这导致其釜产物出现固液分层;而Fe-Ni/C催化剂作用下产物中的固体颗粒粒径小且分散较为均匀,有利于悬浮在油相中,不容易沉积。采用Fe-Ni/C催化剂时产物中的轻油收率有所降低,但仍达到17.44%,气体收率也略低,表明体系的过度热裂化过程受到抑制。催化剂中Ni活性组分的加入可促进煤的初级裂解产物进一步加氢裂解,同时有效抑制裂解中间产物的缩合生焦过程,在提高体系转化率的同时使反应产物具有良好的分散性。

表3 不同催化剂上反应后产物收率与干基无灰煤转化率

图9 Fe/C催化剂上煤/重油加氢共炼反应后固液产物的光学显微镜照片

图10 Fe-Ni/C催化剂上煤/重油加氢共炼反应后固液产物的光学显微镜照片

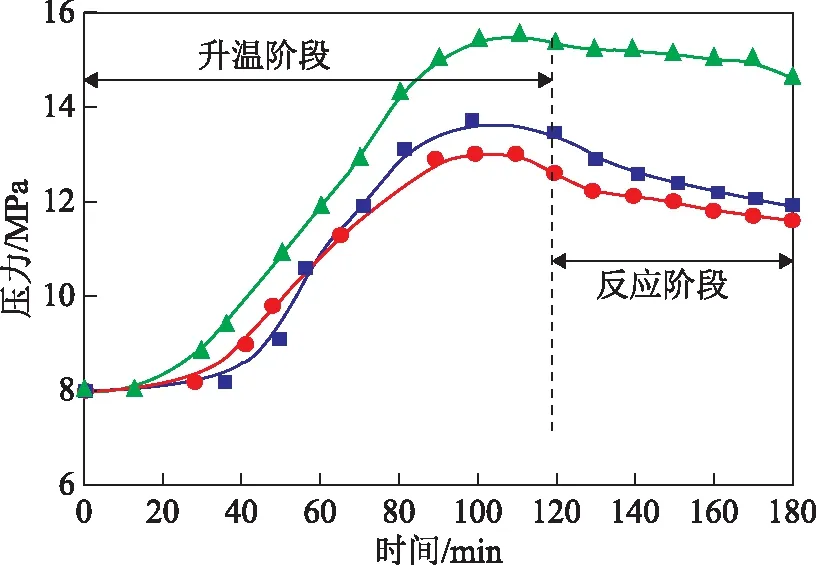

图11为催化剂评价过程中体系内压力随时间的变化趋势。由图11可见:采用两种催化剂和未加催化剂时反应过程的最高压力都出现在到达反应温度之前,随后在反应过程中呈持续下降趋势;加入催化剂时的最高压力远低于未加催化剂时的最高压力。反应体系压力变化是体系裂化反应生成气体和催化加氢消耗氢气二者共同作用的结果,对比产物分布状况及系统压力的变化趋势可知,两种催化剂在反应体系中都表现出一定的加氢作用,其中Fe-Ni/C催化剂加氢效果最好,而Fe/C催化剂裂化功能更强,体系的整体转化情况以Fe-Ni/C催化剂最优,这表明在煤/重油加氢共炼反应中催化剂的加氢活性高低是更关键的因素。

图11 采用不同催化剂时反应系统压力随时间的变化曲线■—Fe/C催化剂; ●—Fe-Ni/C催化剂; ▲—无催化剂

2.4 固体残渣的微观形貌对比

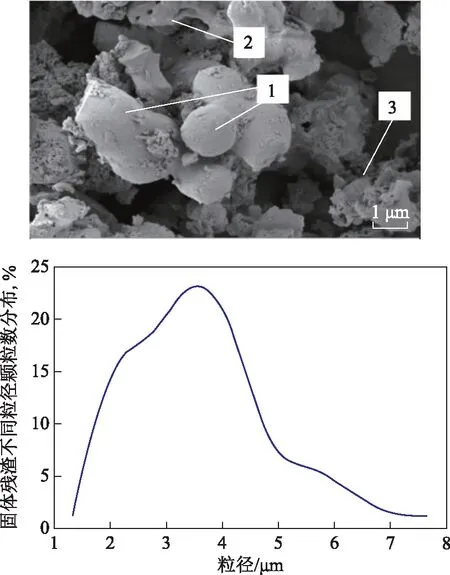

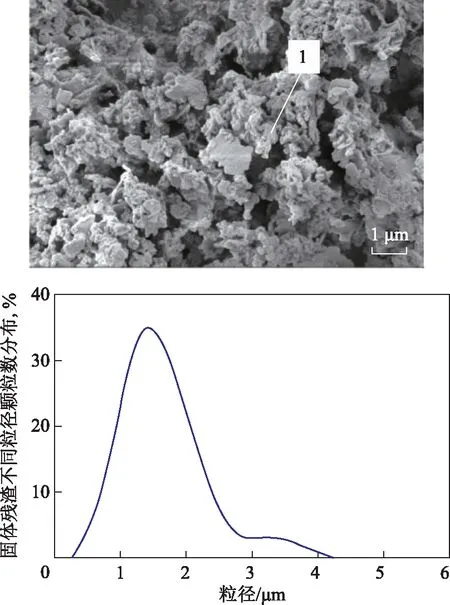

对Fe/C催化剂和Fe-Ni/C催化剂作用下反应后固体残渣进行SEM表征,并采用Nano measurer软件统计其中的粒径分布,结果如图12~图13所示。对比图12和图13可见:Fe/C催化剂上反应后生成的固体残渣团聚物粒径较大,平均粒径约为3.45 μm,有较多的球形颗粒出现,其表面光滑致密,是体系缩合反应产生的焦炭,此外还存在部分拥有平整表面和少量大孔结构的无定形块状颗粒,这属于煤/重油加氢共炼体系中的缩合中间产物[14];而Fe-Ni/C催化剂上反应后固体残渣大多数为疏松多孔的颗粒,无明显的板结或团聚现象,平均粒径仅为1.25 μm,表明体系的转化深度很高,反应后固体残渣主要为惰性碳和矿物质,即未反应的煤。采用两种催化剂时得到的固体残渣的微观形貌迥异,这与釜评价产物中固液产物的分散情况相一致,进一步表明该共炼体系在反应过程中需要较多的活化氢,与传统的煤直接液化反应不同,在高煤占比和富含易生焦组分的渣油体系下,单纯依靠Fe类催化剂较弱的加氢性能很难实现理想的效果。在使用Fe-Ni/C催化剂时,其中的Fe活性组分可能主要起促进C—C键断裂的作用,而加氢作用则主要由Ni活性组分实现,二者的共同作用使得该类催化剂在煤/重油加氢共炼反应中获得良好的应用效果。

图12 Fe/C催化剂上煤/重油加氢共炼反应后固体残渣的SEM照片和粒径分布1—焦炭; 2—中间产物; 3—未反应的煤粉

图13 Fe-Ni/C催化剂上煤/重油加氢共炼反应后固体残渣的SEM照片和粒径分布1—未反应的煤粉

3 结 论

(1)Fe/C催化剂的活性成分为α-FeOOH和γ-FeOOH,引入Ni后,有部分Fe0.67Ni0.33OOH混晶相形成。两种催化剂中Fe或Ni元素在载体煤表面呈高度分散状态,二者在釜评价中的干基无灰煤转化率均达到97%以上,但Fe/C催化剂作用下产物中出现一定的固液分层现象。

(2)与Fe/C催化剂相比,Fe-Ni/C催化剂作用下产物中的沥青质、前沥青质及固体残渣含量均降低,其中固体残渣结构疏松多孔、粒径小且分散程度高,表明加氢活性中心Ni的引入能有效抑制体系的缩合生焦,提高Fe基催化剂在煤/重油加氢共炼反应的作用效果。