器外真硫化态加氢催化剂在柴油液相加氢装置上的首次工业应用

2019-06-05马成功董晓猛

马成功,董晓猛

(中国石化安庆分公司,安徽 安庆 246000)

近年来,环保法规对车用汽柴油中杂质含量的要求越来越严格,脱除其中杂质最有效的方法是采用加氢处理将油品中的硫、氮、氧等杂质脱除。因此,加氢处理装置在炼油厂中所占的比重越来越高。各类加氢相关的新催化剂、新工艺、新技术、新设备层出不穷,为车用汽柴油质量升级提供了重要支持[1-3]。

中国石化安庆分公司(安庆分公司)为生产国Ⅴ标准柴油,于2013年10月建成一套2.2 Mt/a柴油加氢装置。为降低运行过程中的能耗,装置采用由中国石化工程建设公司(SEI)和中国石化石油化工科学研究院(石科院)共同开发的连续液相柴油加氢技术。装置于2013年采用氧化态催化剂一次开工成功,主要以生产国Ⅳ标准柴油产品为主。2016年对该装置进行了国Ⅴ质量升级改造,在原有反应器(一反)后面新增1台反应器(二反),二反顶部设置有热高压分离器,并采用上流式低氢油比滴流床工艺设计[4-5]。2018年4月,安庆分公司在二反催化剂未变动的情况下将一反催化剂全部更换为新的器外真硫化态催化剂组合RG-1/RS-2100/RS-2200。本文主要介绍此次器外真硫化态催化剂组合的应用情况。

1 真硫化态催化剂简介

一般加氢催化剂在催化剂生产厂出厂时都以氧化态形式存在。所谓氧化态加氢催化剂是指催化剂中的活性金属以氧化物形式存在,例如MoO3,WO3,NiO,CoO等形式。这些金属氧化物的加氢活性很低,因此必须对氧化态催化剂进行硫化处理,将氧化态金属转变为硫化态金属才能使催化剂具有较好的加氢活性和稳定性。催化剂硫化是将金属氧化物硫化为对应的金属硫化物的过程,在硫化氢和氢气存在的气氛下,金属硫化物以多种复杂的形式存在,各自对应不同的加氢功能,例如MoS2,MoS3,WS2,Co9S8,Ni3S2等形式,且这些金属硫化物必须相互之间有一定的协同作用才具有高加氢活性。目前,学术界对各硫化物之间的作用形式和存在结构还存在分歧,但普遍认为Co-Mo-S类活性相具有高活性,硫化过程应将金属氧化物尽可能多地转化为Co-Mo-S类活性相,催化剂才具有更高的加氢活性和稳定性[1-2]。因此,加氢催化剂的硫化过程是催化剂活性发挥的重要过程,硫化效果的好坏直接决定了催化剂活性的高低。

加氢催化剂的硫化目前有3种方法:第一种是在炼油企业广泛使用的器内预硫化,使用硫化剂和氢气,利用约2天的时间将加氢催化剂进行预硫化;第二种是器外预硫化,在器外将硫化剂预先负载到氧化态催化剂中,催化剂实质上并不是硫化态,在把催化剂装填到加氢反应器中后,虽然不用在开工现场再注入硫化剂,但还需要使用氢气和硫化携带油循环约2天以将氧化态金属转化为硫化态金属;第三种是器外真硫化,将氧化态催化剂在器外直接使用硫化剂和氢气进行真正硫化,催化剂具备真正加氢活性后再装填到加氢反应器中,然后直接引入原料油,将反应器升温至合适温度即可生产合格产品,从而减轻炼油企业在开工过程中的安全、环保压力,同时缩短开工时间、增加企业经济效益,器外真硫化技术相比传统负载硫的器外预硫化技术具有更显著的技术优势[6-7]。石科院经过多年努力,开发了加氢催化剂器外真硫化技术(e-Trust),所有加氢催化剂,包括新鲜剂和再生剂均可通过e-Trust技术将催化剂在器外实现真硫化,将催化剂转化为高活性的真硫化态,且硫化效果达到器内硫化效果。安庆分公司2.2 Mt/a柴油液相加氢装置是首次采用该技术生产的真硫化态催化剂开工的加氢装置。所使用的真硫化态催化剂组合RG-1(TS)/RS-2100(TS)/RS-2200(TS)的物化性质见表1。

表1 真硫化态催化剂物化性质

2 真硫化态催化剂的开工过程

相比于氧化态催化剂开工过程,真硫化态催化剂的开工过程省去了催化剂氮气干燥和催化剂器内预硫化环节,在氢气气密通过后即可直接引直馏柴油进装置,然后将反应器升温至合适温度即可生产合格产品,因此不仅节省开工时间,还能降低开工过程的安全、环保压力。

2.1 催化剂装填

2018年4月20日装置开始装填真硫化态催化剂。真硫化态催化剂全部采用集装箱包装,装填时用吊车将集装箱吊到反应器顶部后,在集装箱底部开阀使催化剂直接落入布袋进入反应器内,相比以往的吨包袋形式此种装填方式的工作效率更高。真硫化态催化剂采用的集装箱包装具有防水设计,不怕雨淋,每个标准集装箱容积2 m3,内部使用氮气充填,可以保证真硫化态催化剂的长期储存稳定性。

真硫化态催化剂已在器外经过钝化处理,取出放置在空气中很稳定,没有散发异味和发热现象,为保证绝对安全,装填时采用无氧作业。本次开工一反共装填9.8 t保护剂RG-1(TS)、76.7 t催化剂RS-2100(TS)和73.1 t催化剂RS-2200(TS)。RS-2100(TS)的平均堆密度为0.76 t/m3,RS-2200(TS)的平均堆密度为0.77 t/m3。

2.2 装置气密试验

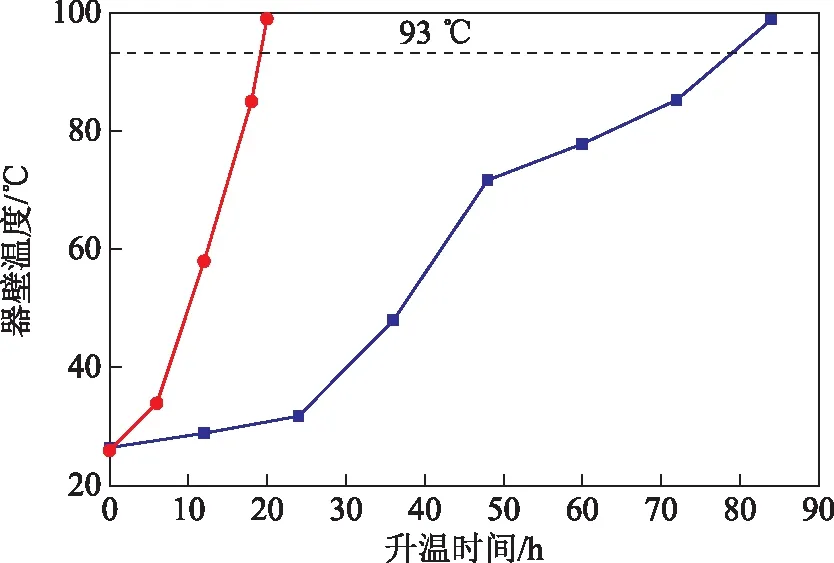

催化剂装填完成后开始进行氮气气密试验。为防止氢脆,柴油加氢装置高压加氢反应器在压力提高到2.5 MPa之前,必须将反应器器壁温度升高到93 ℃以上。由于上周期(2016年)使用的氧化态催化剂采用特殊的制备技术,在催化剂中添加了有机助剂以帮助和引导金属氧化物的硫化,而这些有机助剂在高温时易分解,故氧化态催化剂在硫化前不能承受高温,否则会影响催化剂的器内硫化效果。为了防止硫化前有机助剂提前分解,上周期使用氧化态催化剂时设定装置气密时床层温度不高于150 ℃,间接延长了气密过程中反应器器壁的升温时间。但真硫化态催化剂组合在器外已进行了完全硫化,可以适当提高床层温度,本周期采用真硫化态催化剂组合开工,将床层最高点温度设定为200 ℃,大大缩短了气密过程中反应器器壁的升温时间。两次开工的气密过程反应器器壁的温度变化情况如图1所示。从图1可以看出,上周期开工时从点炉开始到反应器器壁温度全部达到93 ℃以上花了近4天时间,而本周期开工时,反应器器壁温度不到24 h就已达到要求,很快就可以将反应器压力升高至4.0 MPa,以及6.0 MPa。气密过程加快,大大地节省了开工时间。

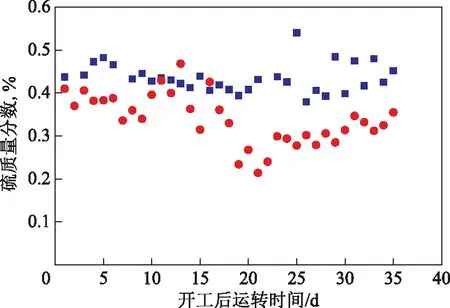

图1 气密过程反应器器壁温度变化■—上周期; ●—本周期。图2~图4同

真硫化态催化剂组合无需氮气干燥,氮气气密通过后开始氢气气密。由于真硫化态催化剂组合已具有很高的加氢活性,氢气引入床层时会被活化产生较大的吸附热,因此在氮气气密后期将床层入口温度逐渐降低至150 ℃,为进氢气做准备,产生约30~40 ℃的平均温升,温升最高点达到约60 ℃,这也与液相加氢工艺的不设置循环压缩机、氢气流量较小有关系。氢气引入床层后,床层温度逐渐升高持续约2 h后,最高点达到210 ℃,催化剂表面氢吸附饱和,氢气穿透床层,温度开始迅速下降,准备升压至10.0 MPa做气密试验。为了观察真硫化态催化剂组合开工过程中的安全性,整个氮气气密和氢气气密期间多次采集循环气,测定气体组成,结果如表2所示。由表2可以看出,氮气气密和氢气气密过程中均未发现有H2S、CO等有毒有害废气释放,此外气密升温过程也未观察到酸性水产生。

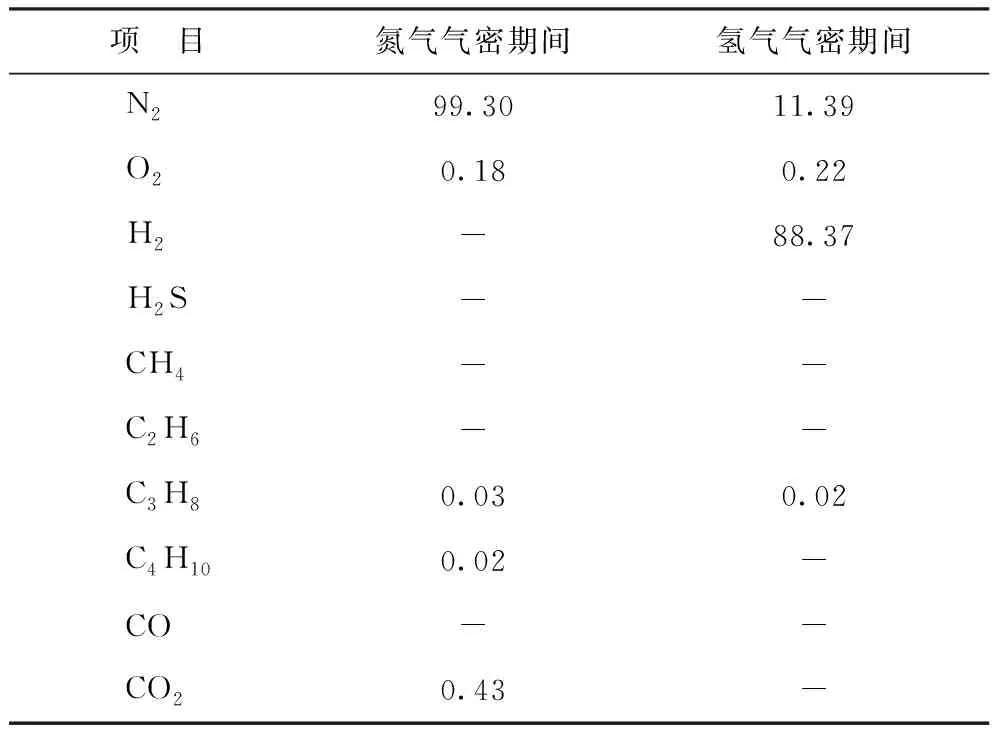

表2 气密期间循环气体组成 φ,%

注:“-”表示未检出。

2.3 进油开工

10.0 MPa氢气气密试验通过后,装置于2018年5月7日13:00开始进直馏柴油,进油后吸附热产生的温升约20 ℃,14:00直馏柴油穿透床层,开始升温并建立液位,催化剂床层入口温度为270 ℃时有温升显现,说明开始有加氢反应发生。5月8日6:00反应器温度达到初活稳定温度330 ℃,一反催化剂床层温升16 ℃,一反平均温度为340 ℃,开始调整分馏塔工艺参数,15:00投用馏出口硫含量在线分析仪,测得产品硫质量分数为2~3 μg/g,正式取样检测得产品硫质量分数为6.6 μg/g,装置进油后27 h生产出合格产品。5月11日17:00开始引焦化柴油进装置,通过适当提高反应温度,保证产品硫质量分数始终维持在3~6 μg/g。至此,安庆分公司2.2 Mt/a柴油液相加氢装置采用真硫化态加氢催化剂组合一次开车成功,生产出合格产品,达到了预期目的。

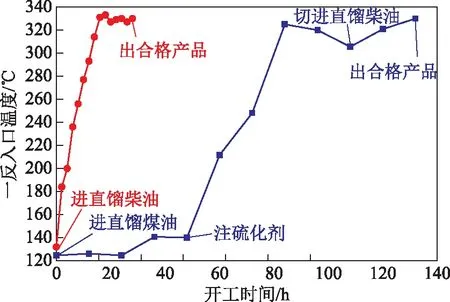

本周期与上周期从氢气气密合格后的进油开始到出合格产品的时间对比如图2所示。由图2可以看出:本周期开工时,从装置进直馏柴油起到出合格产品共耗时27 h;而上周期开工时,从引直馏煤油进装置起,约48 h时注硫化剂开始催化剂硫化,再到出合格产品共耗时约130 h。

图2 两周期开工过程对比

2.4 开工过程核算

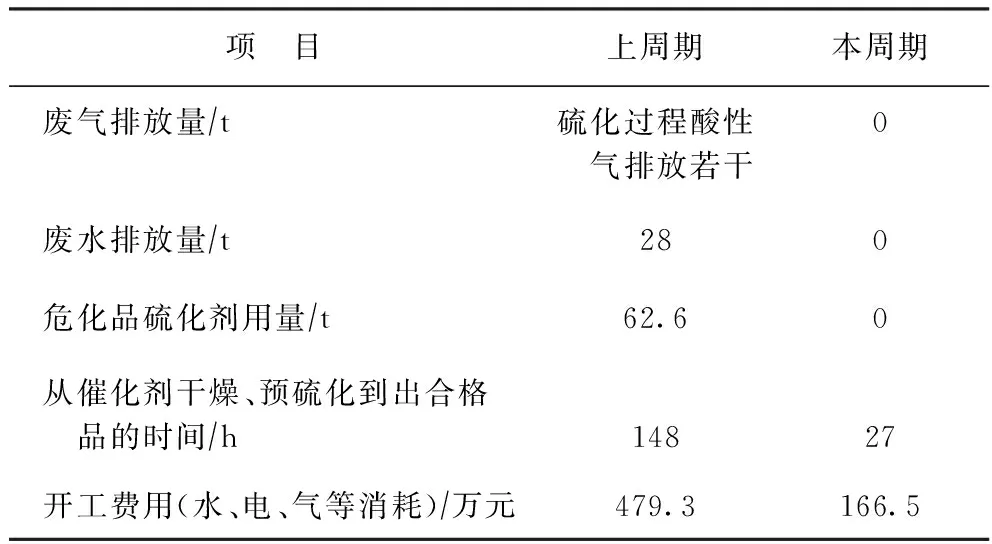

2.4.1 开工过程经济效益核算 对安庆分公司2.2 Mta柴油液相加氢装置上周期和本周期的开工过程进行了全面的对比核算,主要从能耗和物耗两方面计算开工成本,从废水、废气排放方面对比安全环保优势,并对比开工时间的长短。主要结果见表3。

表3 两次开工过程的经济效益对比

从表3可以看出,相比上周期开工,本周期开工的过程中无废水、废气排放,进油后27 h即生产出硫质量分数小于10 μg/g的合格产品,并缩短开工时间121 h(约5天),节省开工费用(物耗、能耗)300多万元。可见,采用真硫化态催化剂开工在安全环保、开工时间、开工成本上具有显著的优势。

2.4.2 催化剂组合活性 在两个周期均生产国Ⅴ标准柴油,即控制产品硫质量分数为3~6 μg/g的条件下,比较两个周期的平均反应温度。首先,开工一个月左右后,本周期一反平均温度比上周期开工初期低3~5 ℃。第二,由于本周期二反催化剂使用的是未再生的老剂,需要在较高的反应温度下才能发挥作用,而由工艺流程的原因必须通过提高一反出口物流给二反的换热才能使二反反应温度达到要求,故而实际操作的一反温度比需要的反应温度还略偏高,否则一反平均温度应比上周期低的幅度就不止3~5 ℃。另外,从两个周期原料的硫含量和氮含量对比(见图3和图4)来看,本周期原料油的硫含量和氮含量均略高,因而所需反应温度应比较高,但实际上本周期一反平均反应温度比上周期一反平均反应温度还低。由此可见,器外真硫化加氢催化剂组合的反应活性略高于上周期氧化态催化剂的反应活性。

图3 两次开工后运行初期的原料硫含量

图4 两次开工后运行初期的原料氮含量

3 装置运行情况

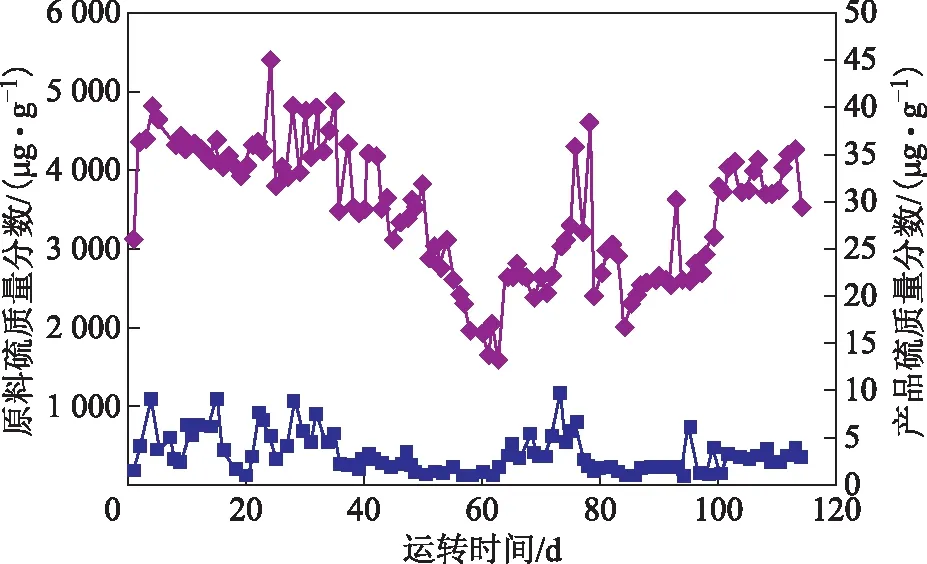

装置自2018年5月8日一次开工成功至2018年9月底,已稳定运行4个多月,开工以来的原料油及产品柴油的硫含量变化如图5所示。由图5可以看出,受焦化柴油掺炼比例的影响,原料油的硫含量波动较大。稳定状态下,原料油中焦化柴油的掺炼比例约为10%,此时原料油中的硫质量分数基本稳定在4 000~5 000 μg/g,第一反应器入口温度稳定在340~350 ℃,反应系统压力稳定在9.0~9.2 MPa,产品硫质量分数始终控制在10 μg/g以下,且大部分时间在5 μg/g以下,产品硫质量分数满足国Ⅴ柴油标准要求。

图5 原料油和产品柴油的硫含量变化◆—原料; ■—产品

4 结 论

安庆分公司2.2 Mt/a柴油液相加氢装置采用真硫化态系列加氢催化剂组合RG-1(TS)/RS-2100(TS)/RS-2200(TS)开工,开工过程省去催化剂氮气干燥和器内硫化等环节,开工时间缩短121 h(约5天),节省开工费用300多万元,经济效益显著,且开工过程中无废水、废气排放,整个开工过程绿色、低碳、环保,对减轻炼油企业装置开工过程中的安全、环保压力具有重要意义。