大型催化裂化装置系统设计压力分析与探讨

2019-06-05许日

许 日

(中海油惠州石化有限公司,广东 惠州 516086)

催化裂化装置系统压力是装置运行最重要的关键参数之一。自埃克森公司于1942年建设了全球首套流化催化裂化装置以来,系统压力呈上升趋势。催化裂化装置设计时应首先确定反应器和再生器的压力,在此基础上,依据产品分布或专利技术的要求确定反应温度和反应时间,再进一步确定再生时间及再生器中催化剂藏量。同时根据工艺参数,在设备材质选择方面需进一步确定反应器和再生器承压能力、旋风分离器及第三级旋风分离器的规格和数量、主风机的规模和压力等级、烟机的规模等。反之,因烟机、主风机、气压机等设备在大型化时制造能力受限,又影响着催化裂化装置系统压力的确定。

催化裂化装置中反应器和再生器的压力及压差因其结构类型不同而不同。设计时首先确定再生器的压力,进而确定反应器压力。再生压力提高在动力学方面有利于烧焦,提高了单位体积再生处理能力,也有利于烟气压力能的回收;反应压力提高,即提高富气压缩机入口压力及负荷,能够降低能耗;反应-再生系统压力提高均有利于增加处理能力,节省投资。但提高压力也有不利的一面,在反应时间和温度不变时,将提高转化率,不同程度地增加干气和焦炭产率,降低油浆产率,总液体收率会稍有降低。因此,在催化裂化装置系统压力设计过程中,需要科学地对设计压力下的反应温度和时间进行综合经济核算。

1 系统压力对催化裂化工艺过程的影响

1.1 对催化裂化装置能耗的影响

提高催化裂化装置系统压力,基准能耗呈较大幅度降低的趋势,研究表明,对于大、中规模装置,当反应压力从0.125 MPa提高至0.247 MPa时,基准能耗下降245 MJ/t[1],约占总能耗(1 730 MJ/t)的14%。

1.1.1 对烟机能量回收的影响 烟机是催化裂化装置能量回收系统的核心设备之一,是炼油厂节能潜力最显著的大型机组,并直接关系到装置的整体能耗水平,提高烟机回收功率,对于降低装置总能耗起着关键作用。

大、中型催化裂化装置均配置烟机,为实现高的烟气能量回收效率,应采用高的再生压力。选取某特大型5.0 Mt/a催化裂化装置为例,其再生器为两段富氧快速床形式,计算了不同压力下主风机、烟机的功率[2],结果见表1。由表1可见:随着压力提高,主风机耗功与烟机回收功率的差值增大,即主风机和烟机的总体能耗降低;主风机出口压力由0.24 MPa增至0.40 MPa时,发电机发电量(按烟机与主风机功率差值计)由3 307 kW增至7 427 kW,节电4 120 kW,能耗降低94.16 MJ/t,占装置总能耗的5.44%,较大幅度降低了能耗和运行成本。

表1 某5.0 Mt/a催化裂化装置在不同压力下的机组功率

注:主风机机械效率取97.5%,传动效率取95.5%,生焦率按7.5%计,主风-烟气线路压降按90 kPa计,烟机排气压力按9 kPa计。

选取6套大型或特大型催化裂化装置的设计、标定数据,比较其系统压力和烟机功率的关系,结果见表2[3]。由表2中D与F两套装置数据可知,烧焦和主风负荷基本一致,且均为两段贫氧常规再生,但两套装置的再生压力差距较大,分别为0.179 MPa和0.290 MPa,烟机回收额定功率分别为19 MW和31 MW,主风机功耗分别为23.903 MW和28.324 MW,满负荷运行时电机供电分别为4 903 kW和-2 676 kW,耗电差为7 579 kW,机组能耗差距为173.2 MJ/t,约占装置总能耗的10%。

对于装置B,其主风机出口压力高达0.39 MPa,烟机选用YL33 000A较为合适,但烟机-主风机系统压降较大,为195 kPa,烟机入口压力低,造成烟机的能力冗余,与主风机和电机功率不匹配。

与两段重叠贫氧湍流床常规再生方式的装置B,D,F相比,装置A,C,E均为两段重叠富氧快速床再生,主风-烟气系统的压降低,为85~90 kPa,在加工或烧焦负荷和系统压力相同的情况下,该流程主风-烟机机组的能耗较低。

表2 6套大型或特大型装置的设计或标定数据

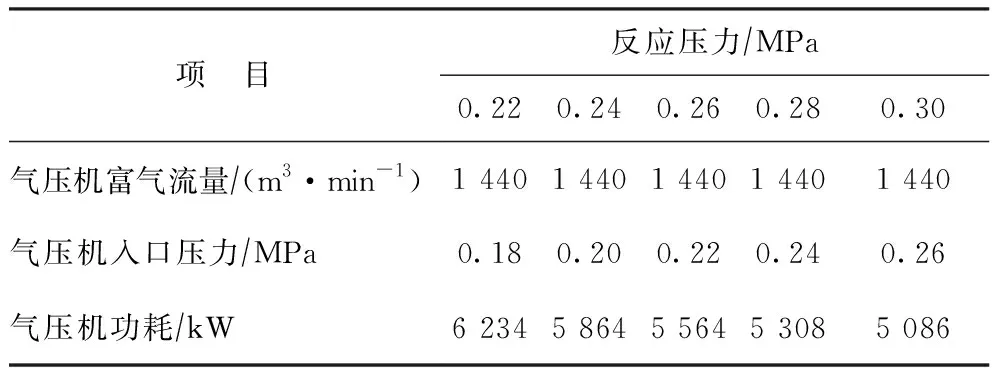

1.1.2 对富气压缩机消耗功率的影响 因维持反应器和再生器之间催化剂的正常循环,需保持两器的压力平衡,反应压力和富气压缩机入口压力随再生压力同步升高。同时因系统压力的提高,油气在系统中的体积减小、流速降低、总压降减小,从而进一步提高了压缩机入口压力,在出口压力不变的情况下,降低了压缩比,将会大幅降低富气压缩机的动力消耗。某4.8 Mt/a重油催化裂化装置的富气压缩机的功耗随反应压力的变化见表3。由表3可见,该装置反应压力由0.22 MPa增至0.30 MPa时,富气压缩机节电1 148 kW,能耗降低26.24 MJ/t,约占装置总能耗的1.5%。

表3 某4.8 Mt/a 重油催化裂化装置在不同反应压力下的富气压缩机功耗

1.1.3 对分馏系统取热分布的影响 催化裂化系统压力提高后,达到同样分离效果时,分馏塔中、上部温度会小幅上升,取热位置上移,低温位取热负荷增加,不利于取热分布和节能。若与其他装置进行热联合,合理回收低温位热源,提高回收率,则能够将分馏系统的热能损失降到很小程度。

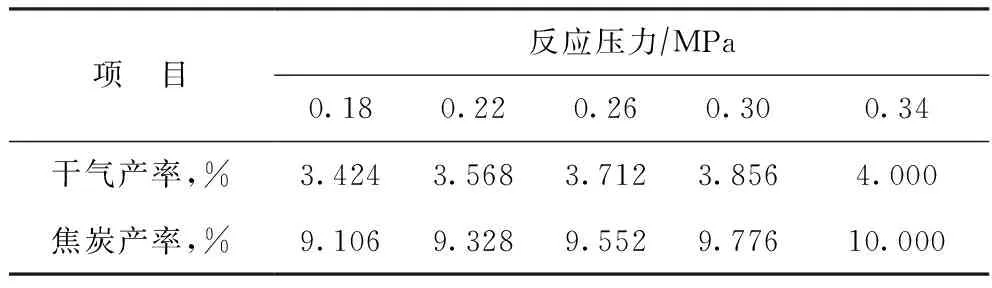

1.1.4 对焦炭能耗的影响 反应压力对干气、焦炭产率的影响见表4[4]。由表4可见,提高反应压力使生焦率微弱上升,反应压力由0.18 MPa提高至0.34 MPa时,焦炭产率增加0.894百分点。

表4 干气、焦炭产率随反应压力的变化趋势

焦炭是装置的隐形能耗,表现在反应需热和烧焦余热未回收部分。但由于烧焦时温度高,设计时应考虑高温位热回收,如设置外取热器,产生中、高压饱和蒸汽,并设置内取热器以加热低压蒸汽,通过烟气轮机进行烟气高温压力能和高温显热的余热回收。经高温热能和压力能回收后,烟气降温、降压至160 ℃和10 kPa左右排放所携带能量作为烧焦能量消耗。

对于采取完全再生模式的5.0 Mt/a 重油催化裂化装置,满负荷主风量为8 550 m3/min,出口压力为0.365 MPa,主风和排烟温度分别为250 ℃和160 ℃,主风和烟气焓值随温度和含湿量的升高而加大,空气、烟气在各自温度下的焓值分别为290.75 kJ/kg和232.6 kJ/kg[5],此时计算得烟气排放能耗为-0.397 MJ/t,即随系统压力提高,生焦率和主风负荷增加及供风温度提高,排烟温度不变,烧焦主风至烟气排放的风-烟线路本身能耗呈减少趋势,同时烟机组因增大主风量而降低功耗,因而焦炭能耗随系统压力的增高而降低。

就现今装置设计,焦点应关注能量回收系统的科学合理性,生焦率增加本身并未增加能耗,因反应需热、散热及排烟能耗是不可避免的,也基本保持不变。因此,随系统压力升高,主风温度、生焦率、主风量及烟机组回收功率均增高,而最终会使能耗降低。

1.2 对装置加工负荷的影响——再生烧焦速率或强度

根据烧焦动力学,烧焦反应速率为:

dC/dt=kpO2C

(1)

式中:C为碳质量分数,%;t为反应时间,min;k为反应速率常数,kPa-1·min-1;pO2为氧分压,kPa。其中,pO2是再生压力与氧浓度的乘积,氧浓度为进、出氧含量的对数平均值且不随压力而变化。烧焦速率与氧分压和再生压力成正比。

若再生器藏量或烧焦时间不变,提高压力即提高烧焦速率或强度,可提高装置加工负荷。提高烧焦速率,在相同烧焦温度下缩短了烧焦时间,即降低了再生器总藏量,提高了两器催化剂循环率,减少了催化剂在高温再生状态下的时间,可降低失活速率,最终提高了催化剂的利用率——系统内催化剂在使用寿命内的两器循环频次,降低装置运行成本。

对于新建装置,可一步到位提高系统压力以提高装置再生能力和加工规模;对现有装置可在设计范围内尽量提高压力,不同程度地提高装置加工负荷并降低能耗。

1.3 对反应过程的影响——转化率与产品收率

在催化裂化反应过程中,提高反应压力,即提高油气分压,有利于吸附,不利于脱附,将加快催化裂化反应速率,在常规反应温度(505~515 ℃)和时间(2~4 s)下,使得转化率增高。催化裂化反应是分子数增加的反应,提高反应压力,导致汽油、液化气产率降低,汽油辛烷值降低,烯烃含量下降,安定性提高;并强化了双分子反应机理的氢转移反应,导致焦炭产率增加[6]。

由表4可见,在其他参数不变的条件下,提高压力使干气、焦炭产率增高,轻油收率略有下降,是其不利的一面,但会降低汽油烯烃含量,提高安定性,适合燃油新标准。因转化率及干气和焦炭产率受反应压力、温度和时间3个主要参数的共同影响,可在已确定的设计压力下,适当调整反应温度和时间,维持理想的反应深度和产品分布,保持轻油收率,在工业装置上是可实现的。

2 设备制造对催化裂化装置系统压力的影响

2.1 机械设备制造的限制

提高催化裂化装置系统压力,对主风机和烟机制造提出更高的要求,会受到国内外制造能力的限制;而对于富气压缩机、蒸汽轮机,可降低其制造规模,不会因提高压力而受限;机泵受催化裂化装置系统压力的影响不大,不存在制造问题;对静设备,特别是大直径再生器筒体,现均采用分段组焊,且两器增压后两器容积和直径相对缩小,不受制造限制。

大型化催化裂化装置提高再生压力受限于设备制造的瓶颈是烟机轮盘。全球目前最大单级烟机(FEX-142)的功率为37.3 MW,最大轴流压缩机(AX3713-7)的流量为9 627 m3/min[7]。5.0 Mt/a催化裂化装置采用两段富氧快速床再生,按目前全球最大规模烟机和主风机配置,再生压力最高可取0.265 MPa。若采用两段贫氧湍流再生,耗风指标低,在烟机制造限制范围内,装置加工规模和再生压力可更高一些,但该再生形式,烟气-主风路线压降大,烧焦强度低、再生藏量大,且有7%左右(动力)压缩空气在烟机后部进入CO焚烧炉,只有动力消耗而无回收,均较大地影响烟机的功率回收,鉴于能耗及可操作性等因素的考虑,不建议采用该再生形式扩大规模。

目前国产最大轴流压缩机(AV100-22)的流量为9 000 m3/min,出口压力最大可达0.62 MPa[8],大流量、高压主风机未受到制造能力的限制。

2.2 机械设备投资的影响

对静设备,提高压力会增加反应、再生与分馏系统各设备筒体壁厚和基础承载力,又因增压可缩小系统容积,制造费此消彼长,对总体投资影响不大;对动设备主风机和烟机要求提高,投资增大,而压缩机和汽轮机负荷降低则可减少投资。由此可见,对总体动、静设备一次性投资影响不太明显。

3 专利技术对催化裂化装置系统压力的要求

专利技术对装置系统压力的要求,主要体现在对产品分布的影响上,以达到目标产品收率,如MIP,DCC,MIO等诸多专有技术,因反应压力已由专利商确定,依据两器结构形式及两器标高确定两器差压范围,进而确定再生压力,因此系统压力由工艺包专利商确定。

4 两器设计标高的影响——压力平衡及反应-再生催化剂循环

在再生(反应)压力确定的情况下,依据两器设计标高和压力平衡而确定反应(再生)压力,以保证反应-再生催化剂安全正常循环。

根据一般的设计理念及反应深度需求,催化裂化的反应时间基本确定,即提升管反应器容积和流通速度是确定的,在保证催化剂正常输送及与雾化油气良好接触的前提下,反应器的长径比是可适当调整的,这涉及到提升管的总长度和标高。对于大型装置,应避免直径过大而造成的催化剂输送困难及进料喷嘴射程不足,使油雾与催化剂良好接触和有效反应。如4.8 Mt/a重油催化裂化装置,提升管内径为1 960 mm,预提升段密度在409~603 kg/m3较大范围波动。同理,在同样烧焦强度和操作条件下,烧焦时间也已确定,即确定再生密相的烧焦容积,在满足流态化和过孔气速(两段重叠再生)要求的前提下,再生器也存在高径比的关系,标高在一定范围内是可以调节的。为了两器催化剂循环顺畅安全和两器间有合适的差压,对不同的反应-再生结构形式,其设计标高应有所不同,如两段重叠贫氧逆流湍流常规再生,设计中应考虑适当缩小提升管直径,增大再生器直径,以改善催化剂循环推力不足和再生床层料位高、压降大的弊端,同时提高反应压力以减少气压机能耗;而两段重叠富氧顺流高效快速床再生形式的循环线路有较大推力,一般大、中以下加工规模的装置可按照常规反应器与再生器标高设计,特大规模装置应改善高径比和两器标高及两器差压,以达到与两段贫氧再生同样的效果。

5 不同规模时催化裂化装置设计压力选择

5.1 大、中规模催化裂化装置设计压力选择

对于大、中型催化裂化装置,不受设备制造能力的限制,两器可选择较高设计压力。以3.50 Mt/a催化裂化装置为例,不同再生压力下的烟机功率见表5。由表5可见,采用两段富氧快速床再生方式,烟机功率取37.3 MW时,再生压力可取0.42 MPa。因此依据主风机出口压力和烟机的制造能力,大、中型装置再生器设计压力应在0.42~0.56 MPa范围内选择。

表5 3.50 Mt/a催化裂化装置在不同再生压力下的烟机功率

注:装置生焦率按7.5%计,耗风指标按11.8计,烟风比按1.03计,主风-烟气系统压降按90 kPa计,烟机排气压力按9 kPa计。

5.2 特大型催化裂化装置压力设计选择

特大型催化裂化装置一般指生焦率高于7.5%、加工能力大于3.5 Mt/a的设计规模,该规模装置应依据再生形式不同而选择不同的系统压力,如采取两段富氧快速床再生方式的5.0 Mt/a催化裂化装置,主风和烟气量分别为8 550、8 980 m3/min,因烟机制造受限,再生压力最大可取0.265 MPa;若采用两段贫氧湍流常规再生方式,其主风和烟气量为富氧再生的88%左右,此再生方式可将压力提高至0.31 MPa。但贫氧再生方案的主风-烟气线路压降大,两器差压大,总能耗与较低压力下的两段富氧再生方案相当。若规模为3.5~5.0 Mt/a之间,应采用两段重叠富氧快速床再生方案,以求操作简单、安全可靠和低能耗。

6 结束语

经上述几方面的因素分析,提高催化裂化装置系统压力,将较大幅降低装置能耗及提高烧焦和加工负荷,但在其他关键控制参数不变的情况下会提高转化率和焦炭、干气产率,但可以通过适当改变反应温度和时间,弥补轻油收率降低的问题。

就目前全球机械设备制造能力,提高大、中型装置系统设计压力,不会受制造能力的限制,以制造能力的上限选择设备为原则,再生压力可确定为0.42~0.56 MPa;特大型装置依据其规模及再生形式,再生压力可确定为0.28~0.42 MPa。

因不同规模设计压力不同,为达到理想的产品分布,需分别核算反应温度和时间。经理论研究、中小型试验及模拟计算,得出不同反应压力、温度和时间的平衡关系,便于设计中选择。