晶化母液介质中制备多级孔TS-1分子筛

2019-06-05张书贤温贻强王向宇

田 雨,张书贤,温贻强,王向宇

(郑州大学化学与分子工程学院,郑州 450001)

钛硅分子筛(TS-1)是一种MFI结构的杂原子分子筛,可用于催化烯烃环氧化、酮的氨肟化、芳香族的羟基化和氧化脱硫等以H2O2为氧化剂的清洁氧化反应。TS-1分子筛对许多小分子化合物的氧化反应具有很好的催化性能,但由于其微孔孔径仅为0.55 nm左右,较大体积的反应物在其孔道中难以扩散,容易导致结焦和副反应的发生,限制了其在化学工业中的进一步应用。

为提高分子筛微孔中活性中心的利用效率,可在微孔分子筛的基础上制备具有多级孔的分子筛,使其兼具介孔材料孔道尺寸的优势和微孔分子筛的高水热稳定性。多级孔TS-1分子筛可通过脱硅-再晶化、软/硬模板剂和自组装等方法制备。如林民等[1]通过脱硅再晶化制备出具有空心结构的钛硅分子筛,左轶等[2]使用不同有机碱处理小晶粒TS-1制备出空心TS-1分子筛,Cheneviere等[3]使用有机硅表面活性剂合成了多级孔TS-1分子筛。

在碱性液相介质中使分子筛在水热条件下脱硅-再晶化构造介孔的方法操作简单、原料廉价,已成为工业制备多级孔分子筛最常用的方法之一[4]。TS-1分子筛水热合成过程中会产生大量废液,为减少废液排放,使多级孔TS-1分子筛生产工艺更环保,本研究先用水热法制备微孔TS-1分子筛,再将制备过程中产生的母液作为液相介质用于多级孔TS-1分子筛的制备,探索制备条件对多级孔TS-1分子筛结构和性能的影响。

1 实 验

1.1 TS-1分子筛制备

微孔TS-1分子筛制备:将四丙基氢氧化铵(TPAOH)、正硅酸乙酯和蒸馏水混合,搅拌水解至无色透明,再加入异丙醇和钛酸四丁酯,80 ℃下脱醇,原料中SiO2,TiO2,TPAOH,H2O的摩尔比为1∶0.028 6∶0.4∶40。将所得溶胶转移至晶化釜中,升温至175 ℃晶化48 h。将晶化所得浆液固液分离、洗涤、干燥、焙烧后得到微孔TS-1分子筛。分离分子筛后所得母液为油水两相,取水相减压蒸发脱除低沸点有机物后作为回收晶化母液备用。

多级孔TS-1分子筛制备:将微孔TS-1分子筛、碱、模板剂、回收母液或纯水按一定比例混合,其中,微孔TS-1分子筛与制备介质(回收母液或纯水)的质量比为 1∶8,搅拌均匀后转移至晶化釜中,升温至175 ℃晶化48 h。将所得浆液固液分离、洗涤、干燥后,与稀硫酸混合,85 ℃处理2.5 h。然后固液分离、洗涤、干燥、焙烧后,得到多级孔TS-1分子筛。

1.2 催化剂表征

所制备的TS-1分子筛晶相采用PANalytical X’pert PRO型X射线衍射(XRD)仪测定。分子筛中的Si、Ti含量采用Bruk S4 Pioneer型X射线荧光光谱(XRF)仪测定。傅里叶变换红外(FT-IR)光谱采用Nicolet Nexus 470红外光谱仪测定。紫外可见漫反射光谱(UV-Vis)采用安捷伦Cary 5000型紫外可见分光光度计测定。样品的内外形貌使用JEOL JEM-2100型透射电子显微镜观测。样品的N2物理吸附-脱附表征在Quantanchrome NOVA 1000e型吸附仪上进行,通过多点BET法计算总比表面积,t-plot法计算微孔比表面积和微孔体积。

1.3 活性评价

取一定量的环己酮、叔丁醇及催化剂放于三口瓶中,加热搅拌至80 ℃后以一定速率向体系内连续加入过氧化氢和氨水,环己酮、过氧化氢和氨水的摩尔比为1∶1.2∶3,催化剂浓度为1.6 g/L。反应结束后,冷却至室温,固液分离,取清液稀释后在GC-9790plus气相色谱仪上进行分析。

2 结果与讨论

2.1 合成母液代替纯水用于多级孔TS-1分子筛的制备

用GC-MS对微孔TS-1分子筛合成废液进行分析,油相主要为三丙胺,水相中含有正丙醇和少量三丙胺,这表明合成体系中的TPAOH在较高温度下会发生热分解,与文献[5]描述的一致。使用电感耦合等离子体发射光谱仪(ICP-OES)测定了水相母液中硅、钛组分含量,其中硅质量浓度为3 501 mg/L(以SiO2计),钛质量浓度为79.2 mg/L(以TiO2计)。微孔TS-1分子筛和不同母液用量下制备的多级孔TS-1分子筛的表征结果见图1,物化性质见表1。

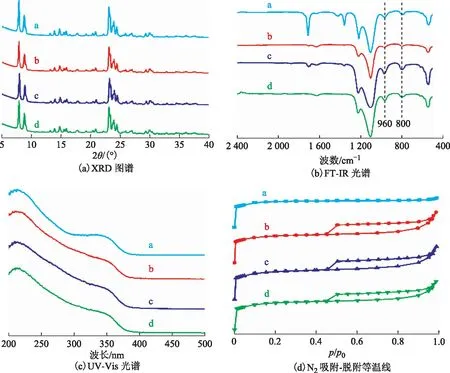

图1 微孔和多级孔TS-1分子筛的表征结果a—微孔TS-1; b—多级孔TS-1,无母液; c—多级孔TS-1,50%母液; d—多级孔TS-1,100%母液

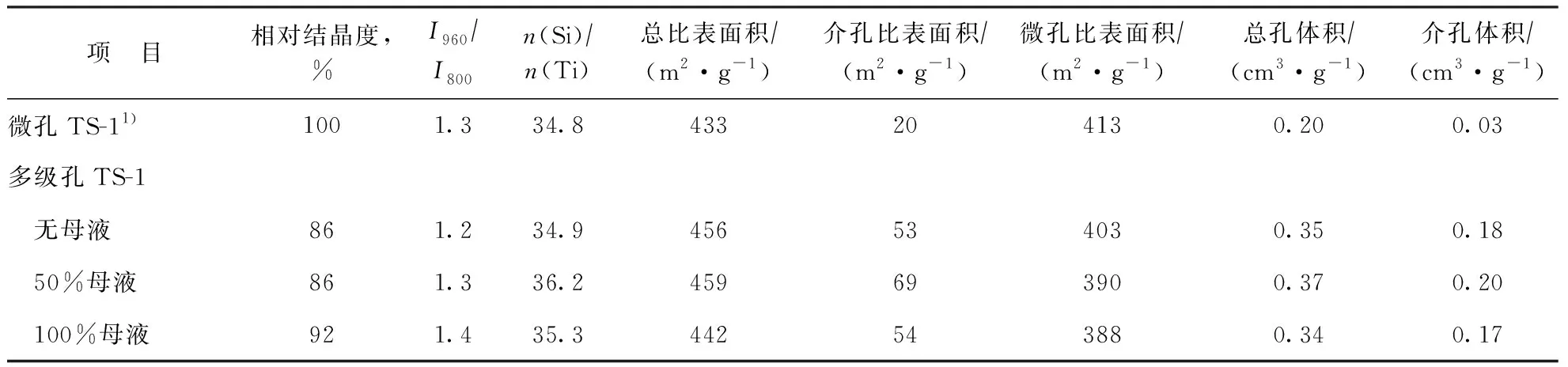

项 目相对结晶度,%I960∕I800n(Si)∕n(Ti)总比表面积∕(m2·g-1)介孔比表面积∕(m2·g-1)微孔比表面积∕(m2·g-1)总孔体积∕(cm3·g-1)介孔体积∕(cm3·g-1)微孔TS-11)1001.334.8433204130.200.03多级孔TS-1 无母液861.234.9456534030.350.18 50%母液861.336.2459693900.370.20 100%母液921.435.3442543880.340.17

1)相对结晶度计算以此微孔TS-1分子筛为标样,下同。

从图1(a)和表1可以看出:所得TS-1样品在2θ为7.8°,8.8°,23.0°,23.3°,23.7°,23.9°,24.4°附近都有明显的衍射特征峰,表明用纯水或晶化母液作为制备介质,所得样品都保持了良好的MFI拓扑结构[6];当用纯水(无母液)作为改性介质时,其硅钛比几乎没有变化,当采用晶化母液作为改性介质时,硅钛比较微孔TS-1均略有升高。由图1(b)和表1可知:所有样品在波数为450,550,800,960,1 100,1 250 cm-1处出现了代表TS-1结构的特征红外吸收峰,进一步表明二次晶化没有改变其MFI结构;波数为960 cm-1和800 cm-1处吸收峰的强度比(I960/I800)被认为与骨架钛含量正相关[7],完全使用回收母液所得样品具有较多的骨架钛。由图1(c)可知,所有样品在波长为200~210 nm处显示出四配位Ti的吸收峰,表明钛原子进入了分子筛的骨架结构,波长330 nm处的吸收峰归属于锐钛矿型TiO2,二次晶化所得样品在波长为260~290 nm处出现了较明显的肩峰,表明二次晶化过程中产生了五配位或六配位的非骨架Ti物种[8]。原因是钛原子共价半径大于硅原子,其进入分子筛骨架较硅原子更困难,二次晶化过程中由于骨架Si溶解而脱落的Ti难以重新进入分子筛骨架。二次晶化前后分子筛中硅、钛含量没有发生显著的变化,表明产生介孔的主要原因是分子筛在碱性环境和模板剂的作用下发生了结构重排,而不仅是碱对分子筛骨架硅氧化物的溶蚀作用。由表1可知,二次晶化所得样品的孔结构参数相差不大,外比表面积和孔体积均显著高于微孔TS-1分子筛。

为了充分比较所得钛硅分子筛样品的催化性能,采用了极低的催化剂浓度(1.6 g/L),将所制备的多级孔TS-1分子筛用于环己酮氨肟化反应,结果见表2。从表2可知,使用晶化母液作为制备介质所得样品的催化活性较微孔分子筛显著提高,表明回收母液用于多级孔TS-1分子筛制备具有可行性。

表2 微孔和多级孔TS-1分子筛的催化性能

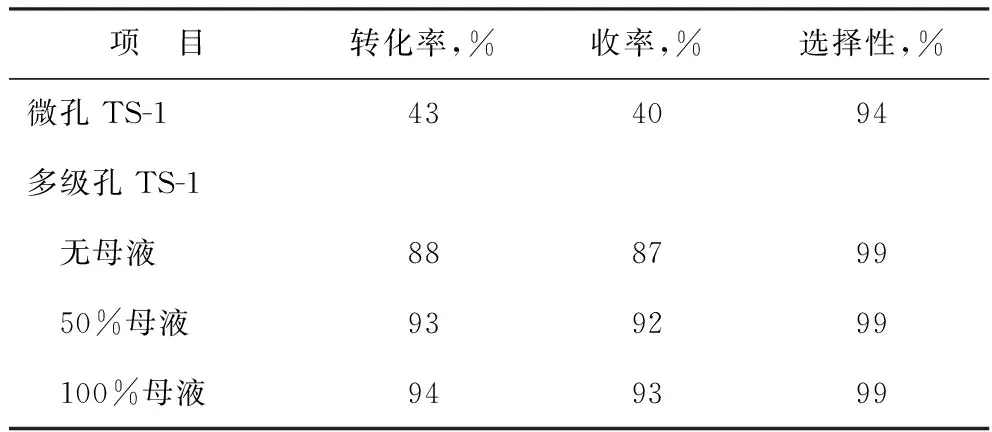

为了考察二次晶化介质中钛、硅组分对所得样品骨架钛含量的影响,分别向水中加入正硅酸乙酯(使水中SiO2浓度为3 500 mg/L)、钛酸丁酯(TiO2浓度为79.2 mg/L)以及共同加入正硅酸乙酯和钛酸丁酯(SiO2浓度为3 500 mg/L,TiO2浓度为79.2 mg/L),水解、脱醇后,作为二次晶化介质,所得样品的FT-IR光谱见图2,由图2计算得到I960/I800,再评价催化剂性能,结果见表3。从表3可知:加钛介质和硅钛介质所得样品的I960/I800均为1.4,将其用于催化环己酮氨肟化反应,转化率均为95%,选择性均大于99%;加硅介质所得样品I960/I800为1.3,转化率为90%,选择性大于99%。而纯水作为介质所得样品的I960/I800为1.2,反应转化率与选择性分别为88%和99%,说明介质中钛、硅组分的存在有利于提高二次晶化所得分子筛骨架钛含量和催化性能。

图2 含硅、钛介质中制备的多级孔TS-1分子筛的FT-IR光谱a—水-硅; b—水-钛; c—水-硅-钛

改性介质I960∕I800转化率,%收率,%选择性,%水-硅1.39090>99水-钛1.49595>99水-硅-钛1.49595>99

2.2 不同模板剂/碱体系对多级孔TS-1分子筛制备的影响

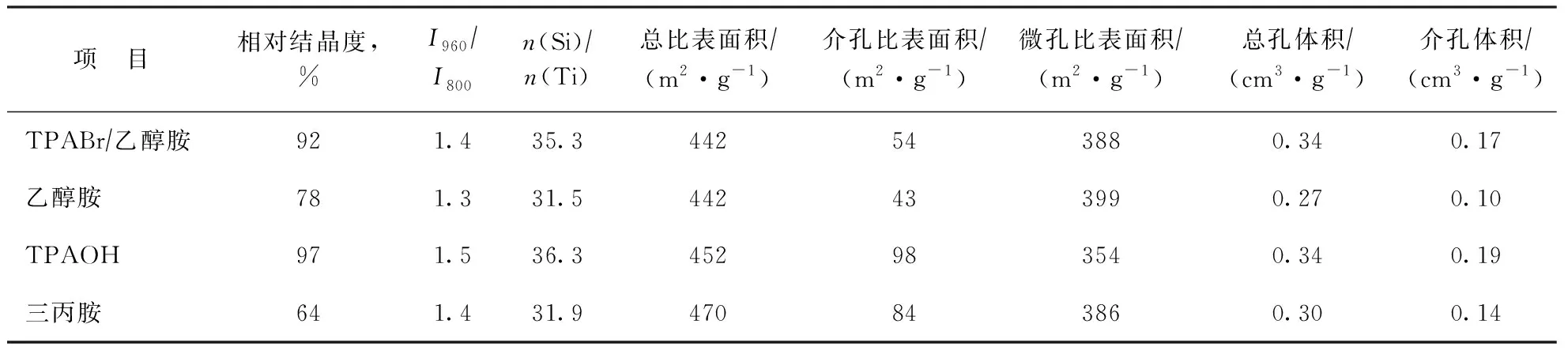

使用回收母液作为制备介质,考察不同模板剂/碱体系对多级孔TS-1分子筛制备的影响,结果见图3,物化性质见表4。从图3(a)、(b)和表4可知,所有样品都保持着MFI结构,模板剂的使用对TS-1样品结晶度有较大的影响,当有TPA+存在时,样品结晶度较高,这与TPA+对MFI型分子筛具有较强的结构导向能力有关。由图3(c)可以看出,当体系中存在TPA+模板剂时所得样品在波长为260~290 nm出现吸收峰,当体系中不存在TPA+时,波长为330 nm处吸收峰有所增强,表明样品在二次晶化中脱落的钛在TPA+存在的碱性环境中更容易形成五配位或六配位的非骨架Ti物种,而在没有TPA+存在的碱性环境中更容易形成锐钛矿型TiO2。与原粉相比,在四丙基溴化铵(TPABr)/乙醇胺体系或TPAOH体系中,所得样品硅钛比没有显著的变化,但乙醇胺体系或三丙胺体系中,所得样品硅钛比有所降低,原因是在没有TPA+的碱性体系中硅溶蚀更强。 由图3(d)可知,有TPA+模板剂的样品出现了明显的滞后环,表明其存在介孔结构,而其他样品滞后环不明显。孔结构参数(表4)表明,使用TPABr或TPAOH模板剂所得样品的孔体积明显高于其他样品。

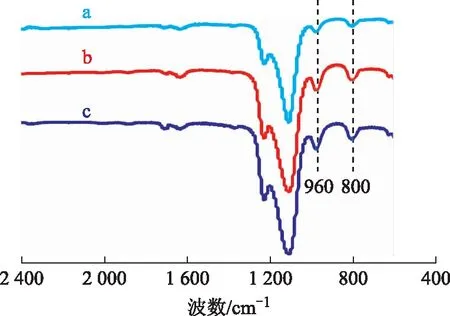

项 目相对结晶度,%I960∕I800n(Si)∕n(Ti)总比表面积∕(m2·g-1)介孔比表面积∕(m2·g-1)微孔比表面积∕(m2·g-1)总孔体积∕(cm3·g-1)介孔体积∕(cm3·g-1)TPABr∕乙醇胺921.435.3442543880.340.17乙醇胺781.331.5442433990.270.10TPAOH971.536.3452983540.340.19三丙胺641.431.9470843860.300.14

将不同模板剂/碱体系所得多级孔TS-1分子筛用于环己酮氨肟化反应,结果见表5。由表5可见,当使用TPABr/乙醇胺或TPAOH时,所得样品对环己酮氨肟化反应的转化率分别为94%和80%,选择性都达到99%,显著高于微孔TS-1分子筛(催化反应转化率为43%,选择性为94%),但仅使用乙醇胺或三丙胺时,所得样品催化性能较微孔TS-1没有显著的改善,表明模板剂TPA+的存在对提高二次晶化所得钛硅分子筛催化性能有显著的作用。根据谢乐公式,计算分别使用TPAOH和TPABr/乙醇胺时所得样品的一次晶粒粒径,结果分别为41.9 nm和35.1 nm,这可能是导致使用TPABr/乙醇胺时所得样品的催化活性较使用TPAOH时所得样品更高的原因。

表5 不同模板剂/碱体系制备的多级孔TS-1分子筛的催化性能

2.3 碱浓度对多级孔TS-1分子筛制备的影响

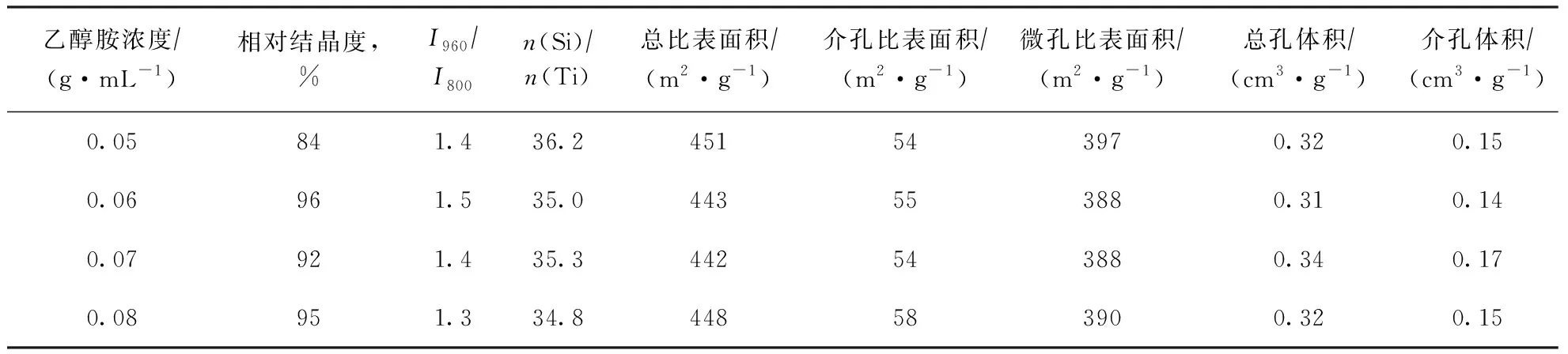

使用回收母液作为制备介质,考察碱(乙醇胺)浓度对多级孔TS-1分子筛制备的影响,结果见图4,物化性质见表6。从图4(a)、(b)和表6可知:不同碱浓度下所得样品都具有MFI结构,且相对结晶度相差不大,表明改变碱浓度对晶相影响较小;当碱浓度增大时,样品硅钛比没有显著的变化。由图4(c)和表6可知,所有样品在波长为200~210,260~290,330 nm处的吸收峰差别也不大,但当碱浓度较大(0.08 g/mL)时,样品的I960/I800有所降低,表明骨架钛流失增多。由图4(c)和表6可知,所有样品的N2吸附-脱附等温线都出现了明显的滞后环,表明都存在介孔结构,其孔结构参数相差不大,比表面积和总孔体积均较高。

图4 不同碱浓度制备多级孔TS-1分子筛的表征结果乙醇胺浓度,g/mL: a—0.05; b—0.06; c—0.07; d—0.08

乙醇胺浓度∕(g·mL-1)相对结晶度,%I960∕I800n(Si)∕n(Ti)总比表面积∕(m2·g-1)介孔比表面积∕(m2·g-1)微孔比表面积∕(m2·g-1)总孔体积∕(cm3·g-1)介孔体积∕(cm3·g-1)0.05841.436.2451543970.320.150.06961.535.0443553880.310.140.07921.435.3442543880.340.170.08951.334.8448583900.320.15

将所得样品用于环己酮氨肟化反应,结果见表7。由表7可知,转化率随着碱浓度的增加先提高后降低,在乙醇胺浓度为0.07 g/mL时催化性能最佳。

表7 不同碱浓度下制备的多级孔TS-1分子筛的催化性能

3 结 论

将微孔TS-1分子筛合成过程产生的晶化母液回收用于多级孔TS-1的制备,所得多级孔TS-1分子筛在保持MFI结构和较高骨架钛含量的同时,产生较多的介孔;当使用TPABr为模板剂,用乙醇胺调节体系至合适碱度时,所得多级孔TS-1在环己酮氨肟化反应中表现出了较佳的催化性能,在较低的催化剂浓度下(1.6 g/L),环己酮转化率为94%,环己酮肟选择性为99%。使用TS-1分子筛合成母液作为介质制备多级孔TS-1分子筛,可有效减少废水排放,为工业制备多级孔TS-1分子筛提供了一种更加环保的途径。