催化裂化装置低负荷下粗汽油作急冷油效果分析

2019-06-05申志峰

申 志 峰

(中化泉州石化有限公司,福建 泉州 362000)

催化裂化装置在低负荷下运行时,由于提升管进料量大幅减少,提升管提升力同步变小,造成油气线速降低,反应时间延长,从而引起产品分布的变化,尤其是汽油中的烯烃含量会大幅降低。为了改变上述现象,提升管大幅降量过程中,总蒸汽量并不随之大幅降低,而只是适当减少,有时甚至不降反增。油气和水蒸气的不同步减少造成分馏塔塔顶油气分压低而水蒸气分压变高。

催化裂化反应中,原料中的有机氮化物可发生分解反应生成NH3;有机氯和无机氯可发生分解反应生成HCl;NH3和HCl反应则生成NH4Cl。分馏塔塔顶循环回流在下流的过程中由于传热的不均匀性,当局部温度低于水蒸气在该分压下的沸点时,便会有液态水生成,水迅速溶解气相中的NH4Cl颗粒生成NH4Cl溶液,在下流过程中,随着温度的升高,NH4Cl溶液失水浓缩,造成塔顶塔盘和塔顶循环系统结盐[1-2]。

在低负荷下的分馏塔塔顶环境中,水蒸气更容易液化,结盐情况加剧。抑制结盐有多种方法,但在原料性质、设备选型和生产方案既定的情况下,直接增加分馏塔塔顶负荷,降低水蒸气分压,减少液态水的生成是最为直接有效的手段[3]。

某3.40 Mt/a重油催化裂化装置由中国石化工程建设公司(SEI)设计,采用中国石化石油化工科学研究院开发的MIP-CGP技术,为了解决在低负荷生产方案下不增加装置的进料量而又增加分馏塔塔顶负荷这一矛盾,采用粗汽油走急冷油线进提升管回炼的措施,以下主要对其效果进行分析。

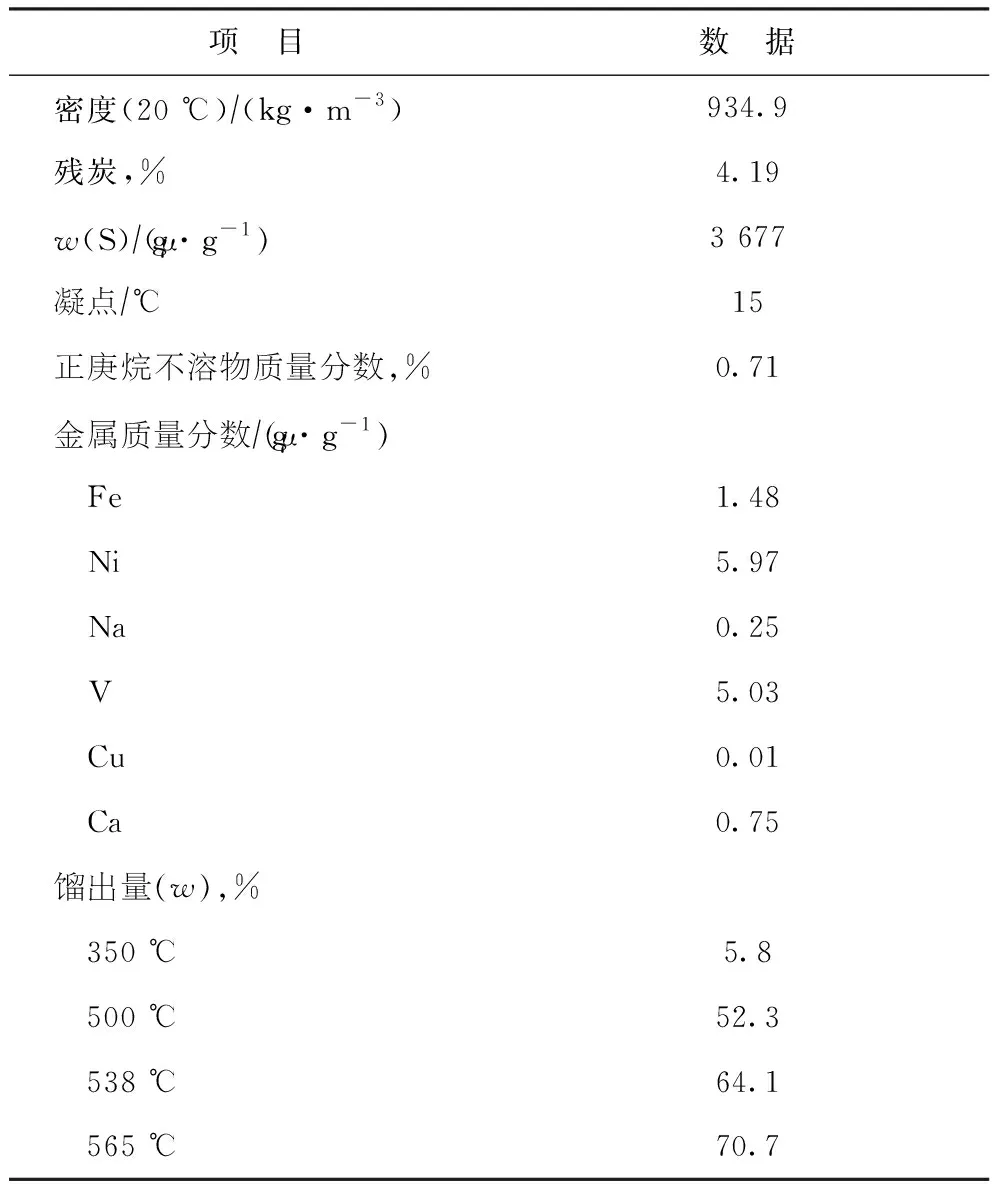

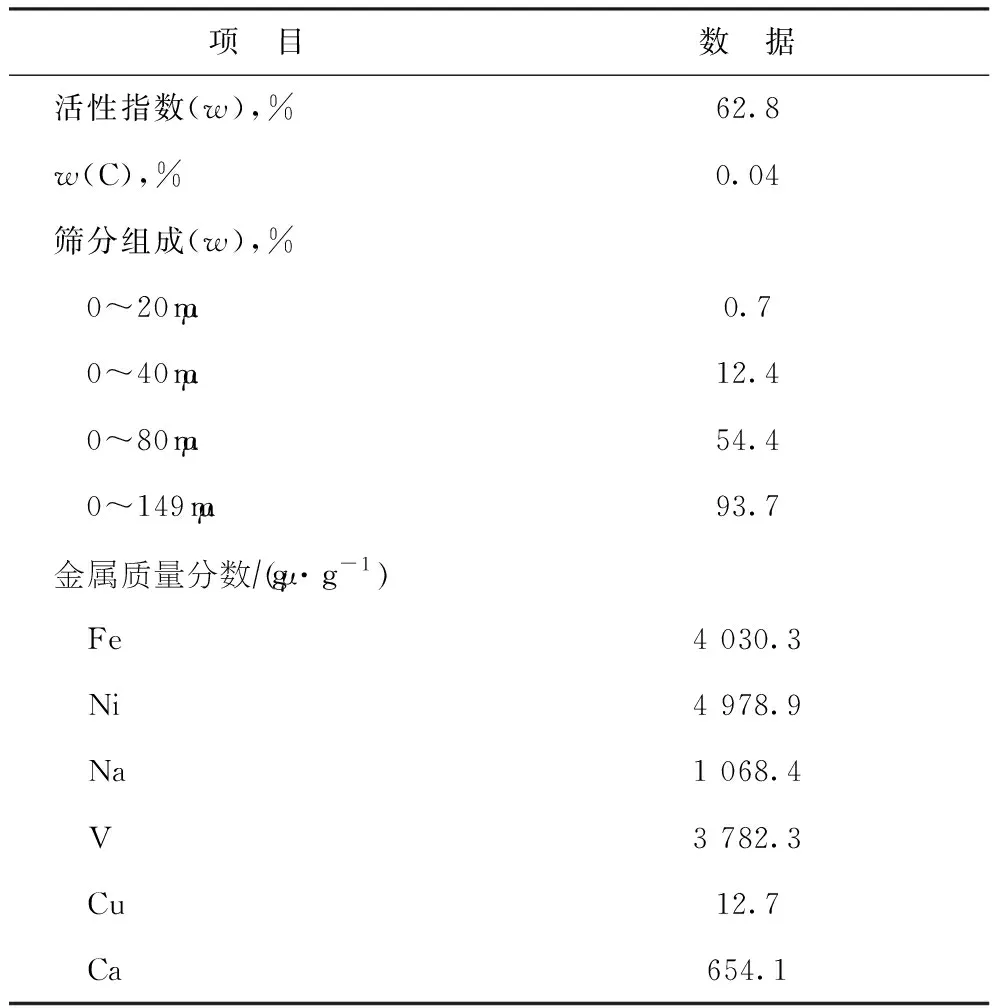

1 原料和操作

采用粗汽油走急冷油线进提升管回炼的措施前后,原料油进提升管流量稳定在300 t/h(负荷率为74.07%),回炼比为1.83%(回炼油流量为5.5 t/h),原料油组成为质量分数83%的渣油加氢重油、12%的加氢裂化尾油和5%的减压渣油,原料油性质稳定,分析数据见表1。催化剂加料速率维持在4 kg/min,单日加剂量为5.76 t,运行状态良好,催化剂活性维持在正常范围内,性质分析结果见表2。

表1 混合原料油性质

表2 平衡催化剂性质

投用急冷油前后,罐区轻污油走富吸收油返塔线持续进分馏塔回炼,回炼量稳定在10 t/h,性质稳定。对回炼轻污油组分馏程进行分析,结果见表3,其中约95%的馏分都集中在汽油组分里。

表3 分馏塔回炼轻污油性质

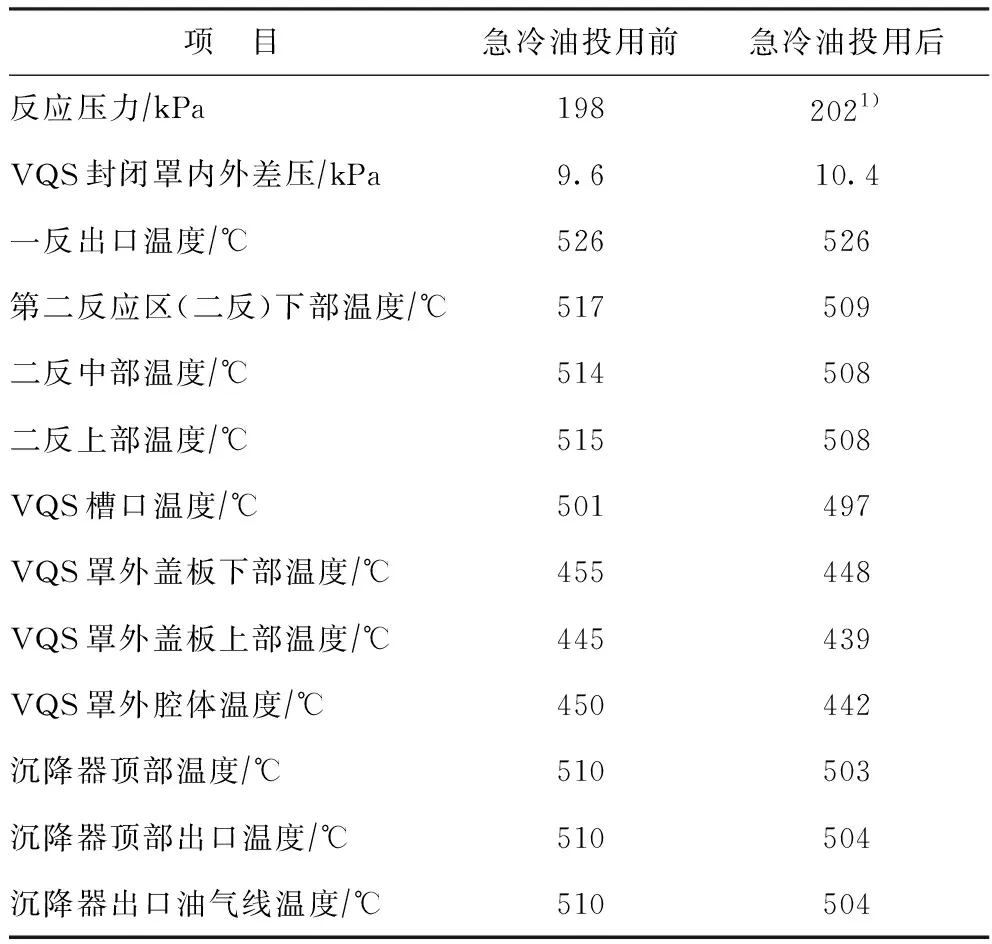

粗汽油走急冷油线进提升管的流量控制在20 t/h,回炼期间,粗汽油性质稳定,分析结果见表4。急冷油投用后,提升管第一反应区(一反)操作参数没有明显变化,一反出口温度变化明显,平均温降在6.5 ℃左右,具体数据见表5。

表4 粗汽油性质

表5 投用急冷油对反应装置操作参数的影响

1)反应压力稳定后,又缓慢调整至198 kPa。

2 结果与讨论

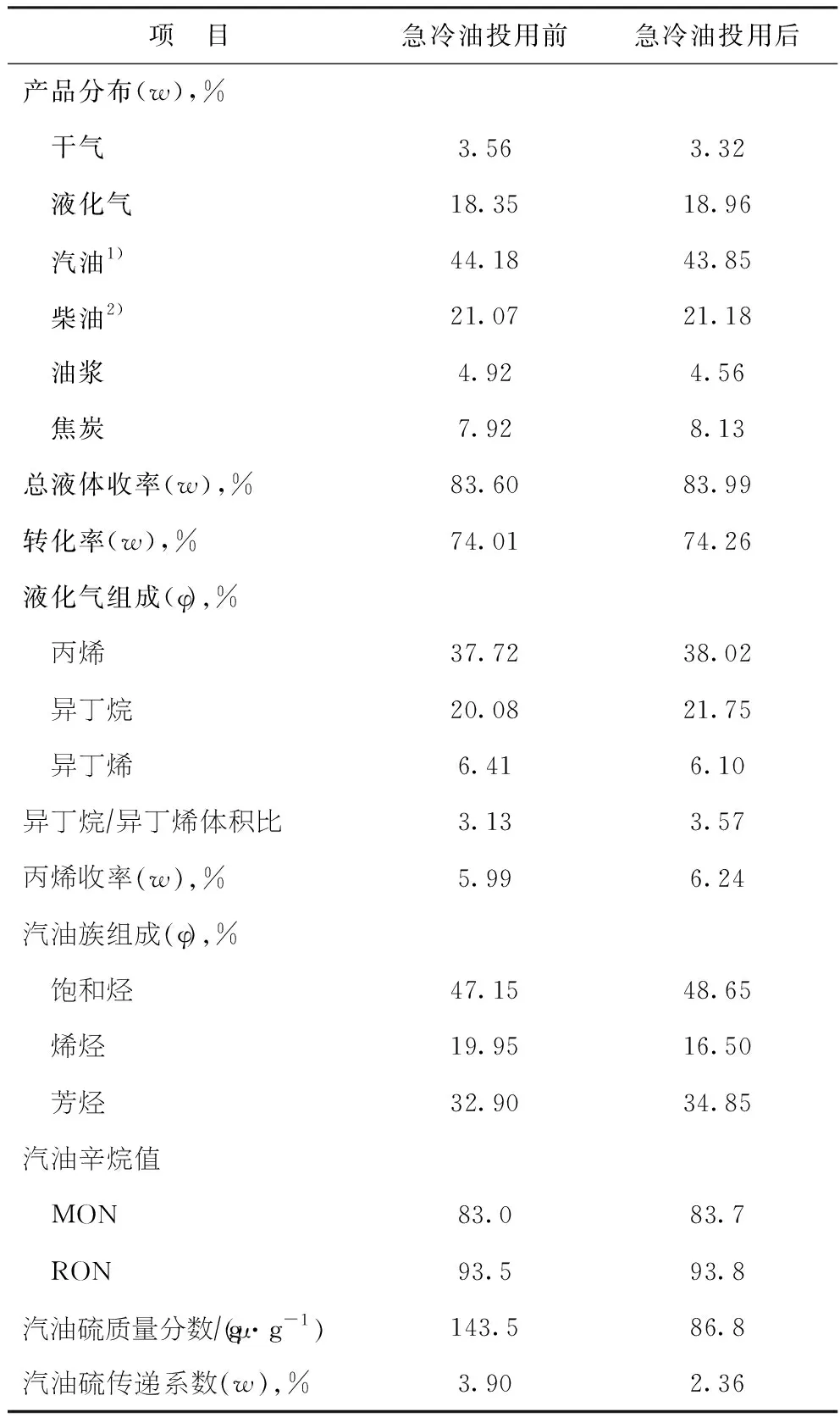

急冷油投用前后操作平稳,反应温度维持不变,分馏塔塔顶温度根据汽油收率和粗汽油终馏点适当调节,其他各关键参数只在正常范围内小幅调节,产品质量控制在正常范围内,具备比对意义。急冷油投用前后分馏塔操作参数变化见表6,产品分布及性质变化见表7。

表6 急冷油投用前后分馏塔操作参数变化

表7 急冷油投用对产品分布和性质的影响

1)汽油收率的计算扣除了分馏塔回炼轻污油馏程中小于190 ℃馏分的量。

2)柴油收率的计算扣除了分馏塔回炼轻污油馏程中大于190 ℃馏分的量。

MIP-CGP技术的核心是通过协调一反的单分子裂化反应和二反的氢转移、异构化和双分子裂化反应,使汽油中的烯烃转化为异构烷烃和丙烯,从而达到汽油降烯烃和增产丙烯的目的[4]。

急冷油进口在提升管一反出口,一反出口温度由再生滑阀控制,由于SEI特殊的设计,一反出口温度控制点热电偶在急冷油喷嘴下方,因此,急冷油的量对一反剂油比没有影响。正常操作时反应压力只在2~3 kPa的范围内小幅波动,所以急冷油投用时一反的反应状态没有明显变化,因此不会影响一反的单分子裂化反应的产物分布,二反的反应基础并未改变。

从表5可以看出,粗汽油走急冷油线进入提升管一反出口后,首先对二反起到了明显的降温作用,影响二反的产品分布,进而影响汽油组分的性质;其次,粗汽油的加入必然抑制原料向汽油组分裂化的反应平衡的推进,引起汽油馏分的减少;第三,作为急冷油的这部分粗汽油进入提升管后本身又会发生裂化反应,进一步引起汽油馏分的减少。以上三者的综合影响可以由表7的产品分布看出,投用急冷油后,汽油收率降低了0.33百分点,但降幅较小。因此,通过粗汽油走急冷油线进提升管回炼这一措施来增加分馏塔塔顶的油气负荷是可行的。同时,从表6可以看出,随投用急冷油后油气负荷的增加,分馏塔塔顶温度可以提高2 ℃,在这样的环境下,水蒸气不易再冷凝下来,每日对塔顶循环备泵入口低点脱水的检查结果验证了这一判断,减少液态水的生成可大幅改善塔顶塔盘和塔顶循环系统结盐状况。

从表7的产品分布可以看出,急冷油投用后,由于其显著的降温作用,干气量明显减少,但焦炭产率增加,油浆产率降低,这是由于急冷油投用后二反压降增大引起了一反反应时间的延长,使转化率增加造成的。汽油的量虽然有所减少,但柴油收率略有增加,液化气收率增加明显,所以总液体收率增加了0.39百分点,达到83.99%,比设计值高0.59百分点。因此,可以认为投用急冷油后,催化剂在保持良好的重油裂化能力的前提下,产品分布也得到了一定程度的改善。

较低的温度更有利于二反中物料进行氢转移反应和异构化反应。从表7可以看出,投用急冷油后,异丁烷/异丁烯比值增加明显,说明氢转移反应得到了加强,汽油中异构烷烃含量增加(饱和烃含量增加),芳烃含量增加,烯烃体积分数降低3.45百分点。由于异构烷烃和芳烃含量增加,使得虽然汽油中的烯烃含量降低,但汽油辛烷值并没有受到明显影响,反而略有增加,MON值增加了0.7个单位,RON值增加了0.3个单位。随着氢转移活性的加强,硫转移活性也加强,同时汽油烯烃含量的降低减少了汽油烯烃与H2S反应二次生成汽油硫化物的量,因此汽油硫传递系数降低明显,汽油硫含量大幅降低[5-10]。

急冷油投用后,二反的汽油组分浓度增大,更有利于汽油中的小分子烯烃选择性地裂化为丙烯[4],所以丙烯收率增加了0.25百分点。

急冷油投用后,MIP外循环管并未投用,若投用则二反的温度和空速会进一步降低,而表观催化剂活性会进一步增加,二反的氢转移、异构化和双分子裂化反应将得到进一步加强,从现有的数据看,丙烯的收率应该会进一步增加,这也满足MIP-CGP技术使汽油中烯烃体积分数降到18%以下且丙烯收率在8%以上的设计初衷[11]。

3 结 论

(1)催化裂化装置在低负荷下,通过采用粗汽油走急冷油线进提升管回炼这一措施来增加分馏塔塔顶的油气负荷,抑制塔顶塔盘和塔顶循环系统结盐是合理有效的。

(2)投用急冷油后,产品分布和产品质量得到一定程度的改善,总液体收率和丙烯收率增加,汽油辛烷值略有增加,汽油硫含量大幅降低。说明即使装置在大负荷下,无需考虑分馏塔结盐问题时,单纯为了改善产品分布和产品质量,也可以考虑采用粗汽油走急冷油线进提升管回炼的措施。

(3)投用急冷油后,汽油烯烃含量随之降低,这说明要平衡产品分布、产品质量和汽油烯烃含量必须要有所取舍。如何实现三者之间的平衡,使效益最大化,急冷油投用与否,以及投用量的适宜范围,还需要进一步的试验、研究和总结。