温度对杨木粉末温压成形表面颜色的影响

2019-06-05谭知理张立强吴庆定龙治中

谭知理,张立强,吴庆定,袁 建,龙治中

(中南林业科技大学 机电工程学院,湖南 长沙 410004)

木质粉末温压成形技术可将废弃木质材料粉末制备成高密度、高附加值的新材料。在成形过程中,木质素等分子团重新发生扩散连接,形成具有较高强度的各向同性木质材料。成形过程中未添加润滑剂或胶粘剂等添加物,在后续的使用过程没有对人体有危害的物质释放[1-3]。

物体颜色是影响消费者感官的重要因素,能较明显体现产品生产过程的特征[4]。温压成形过程中,温度的改变会导致样品表面颜色发生变化。目前,对温压成形样品表面颜色的研究较少。

本文中采用CIE(1976)L*a*b*系统和傅里叶红外光谱技术(FTIR)对样品表面颜色和化学成分进行分析,探究成形温度与表面颜色之间的相互关系,深入研究成形工艺对木材颜色变化的影响规律。

1 实验

1.1 试件制备

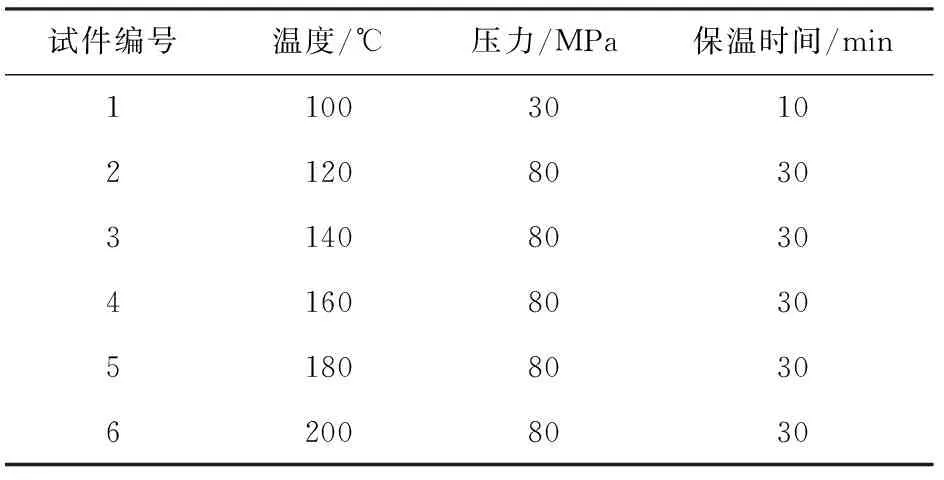

试件原料为粒径不超过83 000 nm的杨木粉末80 g,在HX100型压模机中压制成尺寸为128 mm×35 mm×10 mm(长×宽×高)的试件。5种成形温度分别设定为120、140、160、180、200 ℃,保温时间为30 min,成形压力为80 MPa。以工艺参数为100 ℃、30 MPa、10 min成形的试件作为对照组。各试件的成形条件如表1所示。

表1 各试件的成形条件

将杨木粉末均匀的撒入模具中,调好预设的成形压力和温度。在初期升温阶段,模具以2 ℃/min从室温升至实验的设定值,在保温30 min后,等其冷却到室温时即可脱模。

1.2 试件检测

1.2.1 颜色检测

通过国际委员会推荐的CIE(1976)L*a*b*标准色度学系统对颜色进行表征。其中L*表示明度(0为纯黑色,100为纯白色,中间为灰色),a*表示红绿指数(红为正,绿为负),b*表示黄蓝指数(黄为正,蓝为负)[5]。利用打印机的扫描功能将试件表面进行扫描得到图片,将图片导入Photoshop软件中,在试件图片中各取10个测色点,测得该点的L*、a*、b*数值并记录,每个成形条件下的颜色值均为此处理条件下10个测色点的平均值[6]。3种颜色参数计算公式为

(1)

(2)

(3)

(4)

式中:ΔL*为明度差;Δa*为a*的变化值;Δb*为b*的变化值;ΔE*为总体色差。

1.2.2 红外光谱检测

将试件表面刮下制成粉,选出粒径不超过75 000 nm的粉末,置于105 ℃干燥烘箱内干燥24 h,制备红外样品。将(2.3±0.1) mg样品与(250±2) mg的KBr混合制作测试压片。红外光谱检测采用日本岛津傅里叶红外光谱仪IR-1型,扫描范围为400~4 000 cm-1,分辨率为4 cm-1,扫描次数32次。

2 结果分析与讨论

2.1 表面颜色分析

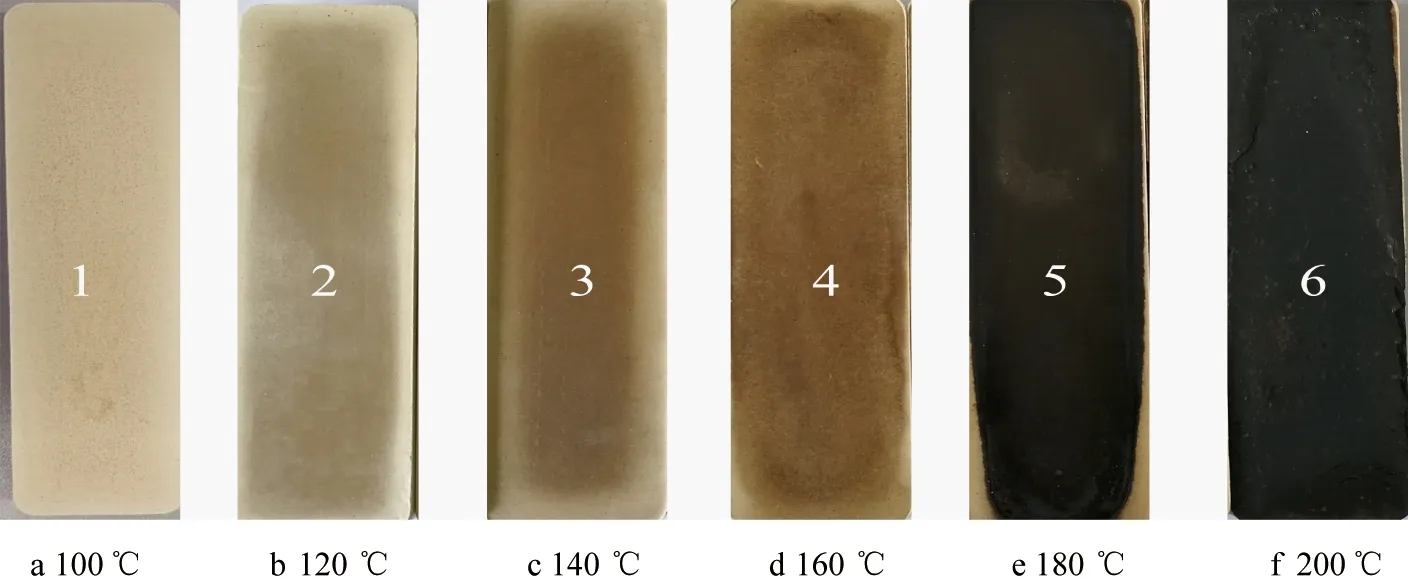

对不同成形温度下试件的表面颜色进行测试,利用色度学参数值对其表面颜色的变化进行表征。不同成形温度下的试件表面颜色如图1所示,试件在不同成形温度下压制成形,表面颜色变化比较明显。随着处理温度的增加,试件表面颜色整体不断加深,由浅杏色变为棕色,再到褐色,最后炭化成黑色。

图1 不同成形温度下试件表面颜色Fig.1 Surface color of test specimens under different forming temperature

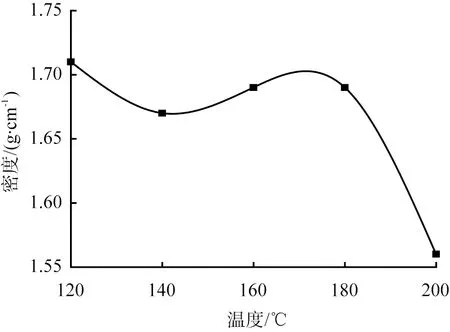

不同成形温度的试件密度如图2所示,随着处理温度的升高,密度呈降低趋势,在180 ℃之前密度变化范围较小,而当温度达到200 ℃时,密度减少较大,说明在此时试件已经完全炭化,导致其中的水分蒸发较为完全。

图2 不同成形温度下的试件密度Fig.2 Density of test specimen under different forming temperature

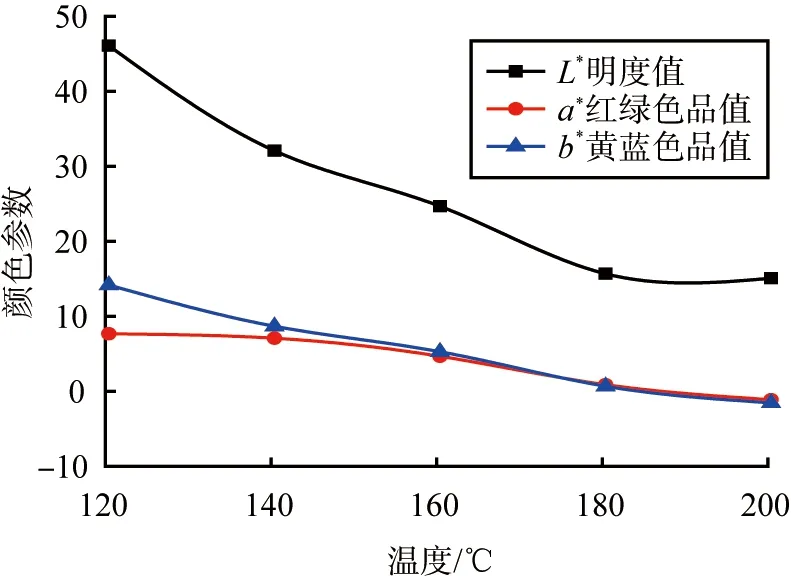

成形温度对试件明度值L*、红绿色品值a*和黄蓝色品值b*3种颜色参数的影响如图3所示。由图3可以看出,随着成形温度升高,试件明度值L*为逐渐减小的变化趋势,当成形温度为120 ℃时,试件明度值L*为46.4,成形温度升至200 ℃时,明度值L*大幅降低至15.4,明度值变化范围为37.5~79.2%,由曲线的斜率可知当成形温度在160 ℃之前下降速率较快,在160 ℃之后较为缓慢。实验中试件明度值L*与王喆、Chen等[7-8]研究的木材热处理后明度值L*的变化趋势相似。

图3 不同成形温度下3种颜色参数Fig.3 Three color parameters under different forming temperature

试件的红绿色品值a*在成形温度140 ℃之前保持基本不变,140 ℃之后开始大幅度下降,当成形温度为120 ℃时,试件的红绿色品指数a*为8,成形温度升至200 ℃时,红绿色品指数a*降至-0.8,红绿色品指数a*变化范围53.8%~207.7%。从曲线斜率可知,在120~140 ℃之间,温度的变化对表面颜色的红绿指数影响较弱。

试件的黄蓝色品指数b*则表现为减少的变化趋势。当成形温度为120 ℃时,试件的黄蓝色品指数b*为14.5,成形温度升至200 ℃时,黄蓝色品指数b*降至-1.2,黄蓝色品指数b*变化范围22.4%~110.3%,且在180 ℃之后,温度的增加对表面颜色的黄蓝色品指数产生的影响效果减弱。

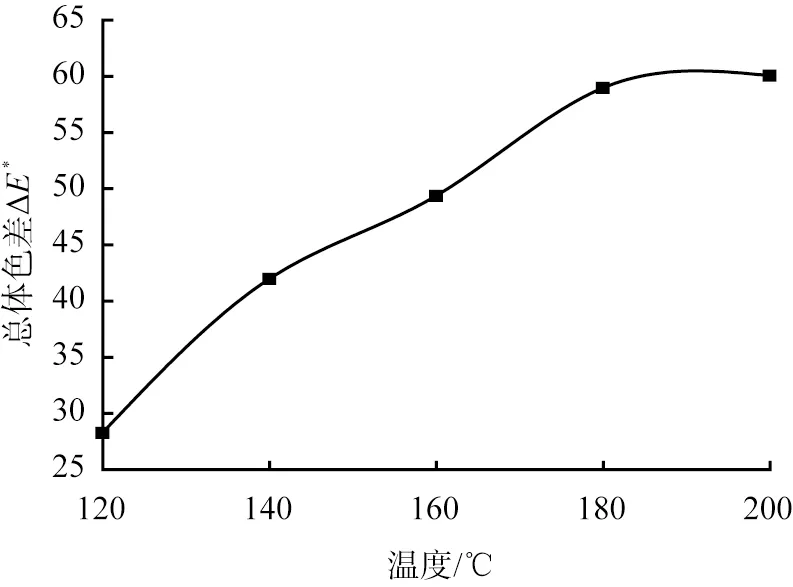

不同成形温度下试件的总体色差ΔE*如图4所示。随着成形温度的升高,总体色差ΔE*为逐渐增大的趋势,当成形温度为120 ℃时,试件总体色差ΔE*为28.5,成形温度升至200 ℃时,总体色差ΔE*大幅升高至60.3,由曲线斜率可知,当成形温度从120 ℃升至180 ℃,试件总体色差的增加幅度渐趋缓慢,180 ℃与200 ℃的总体色差仅相差1.1。

图4 不同成形温度下试件的总体色差Fig.4 Overall color difference of test specimen under different forming temperature

2.2 红外光谱结果分析

在温压成形过程中,杨木粉末的化学成分会发生改变。相比其他高分子物质,半纤维素对成形温度更为敏感,随着成形温度的升高,半纤维素开始发生脱乙酰反应,生成的乙酸继续促进脱乙酰反应的进行,接着是纤维素和木质素的降解[9]。

由图1可知成形温度对试件表面颜色的影响。当成形温度为120、160、180 ℃时,试件的表面颜色变化较为显著,故选取这3个温度条件下的成形试件进行红外光谱分析,以纯杨木粉末作为对照组。

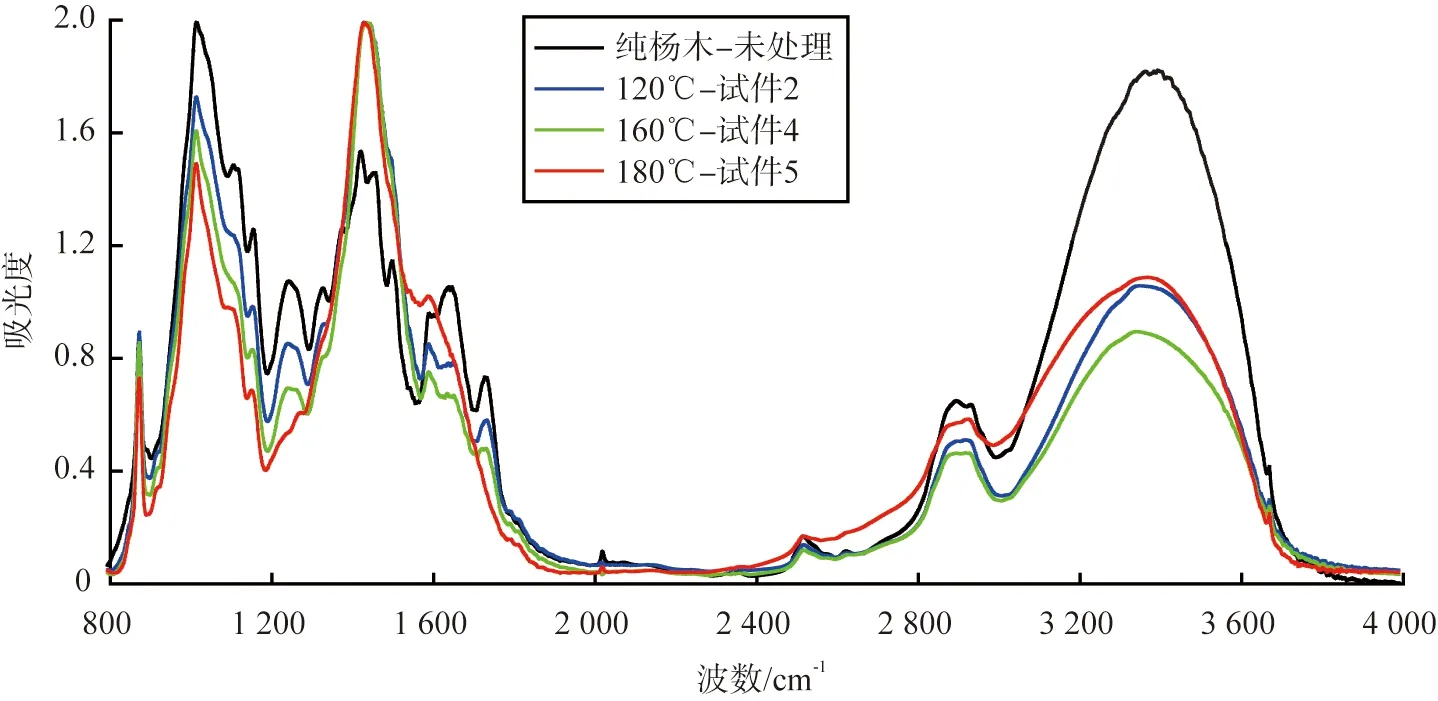

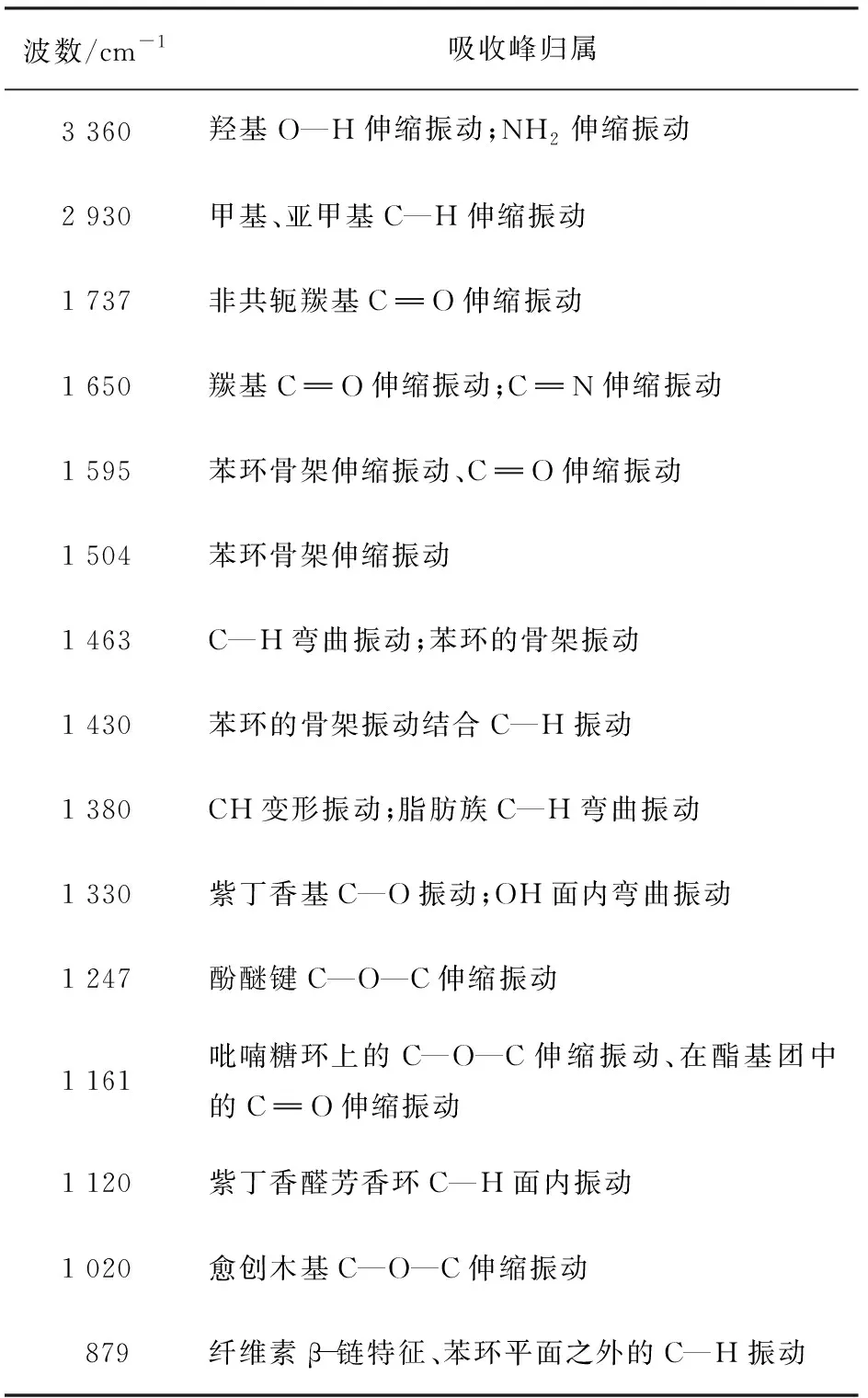

800~4 000 cm-1段纯杨木粉和成形后杨木粉的红外光图谱如图5所示。800~4 000 cm-1段纯杨木粉末和成形后杨木粉末的红外光谱特征吸收峰及其归属如表2所示。

图5 纯杨木粉和成形后杨木粉的红外光图谱Fig.5 Infrared spectra of pure and formed poplar powder

表2 杨木粉末的红外光谱特征吸收峰及其归属

从图5和表2可以看出,杨木粉末温压成形前后在800~4 000 cm-1范围内的吸收峰位置有些许偏移,吸收峰强度变化显著。

1 463、1 430 cm-1分别归属于甲基C—H弯曲振动和苯环骨架结构结合C—H键振动。此处发生明显变化,由双峰合为肩峰,随着成形温度的升高,吸光度为最高。峰值强度增加可能是由于温度升高导致的木质素开始软化和塑化,苯环侧链断裂使得苯环骨架相对增加[11]。

试件成形过程中半纤维素和多糖类物质发生热降解反应,产生更多的羰基和羧基,使得明度值减小;纤维素和木质素也发生部分热解、氧化反应,化学成分中醌类与酚类物质的减少使得红绿色品指数和黄蓝色品指数的减小。试件中发色基团和助色基团的变化最终造成试件颜色的加深[13-15]。

3 结论

采用CIE(1976)L*a*b*系统和傅里叶红外光谱技术(FTIR)对温压成形样品表面颜色和化学成分进行分析,得出结论如下:

1)杨木粉末温压成形过程中,成形温度对杨木粉末压制成形的试件的表面颜色影响显著。温度的升高使得表面颜色加深,主要体现在明度值L*大幅减小,红绿色品指数a*与黄蓝色品指数b*趋向0值。颜色变化对温度的敏感范围是在180 ℃之前,超过180 ℃木材完全变黑。

2)红外光谱分析表明,在温压成形过程中,试件化学组分发生变化。随着成形温度的升高,试件中半纤维素含量减小,纤维素和木质素相对含量增大。当成形温度低于200 ℃时,试件中半纤维素含量变化较纤维素和木质素明显。试件中苯基的增多,使得试件表面颜色有偏黑趋势,醌类和酚类物质的减少使得表面颜色有偏绿,偏蓝趋势,最终造成试件表面颜色的加深。