乙烯装置压缩机组干气密封系统应用浅析

2019-06-04张江平沈顺弟

张江平 沈顺弟

(上海赛科石油化工有限责任公司,上海201507)

上海赛科石油化工有限责任公司(以下简称上海赛科)烯烃装置,2005年原设计乙烯生产能力为 950 kt/a,2009年改扩建后提升为1 190 kt/a,改扩建项目中包括了裂解气压缩机11C2000M及蒸汽透平11CST2101M的增量改造,新增二元制冷压缩机组11C3401N。2014年又在裂解气压缩机前增加了11C1901N裂解气增压机系统。

目前乙烯装置共有7台压缩机组(共10缸)装备了John Crane干气密封系统(计20套),其中11C2000M和11C1901N的密封气目前为甲烷冷媒压缩机提供的甲烷气(原设计为乙烯),其余压缩机组采用自身循环密封气。

1 干气密封应用原理

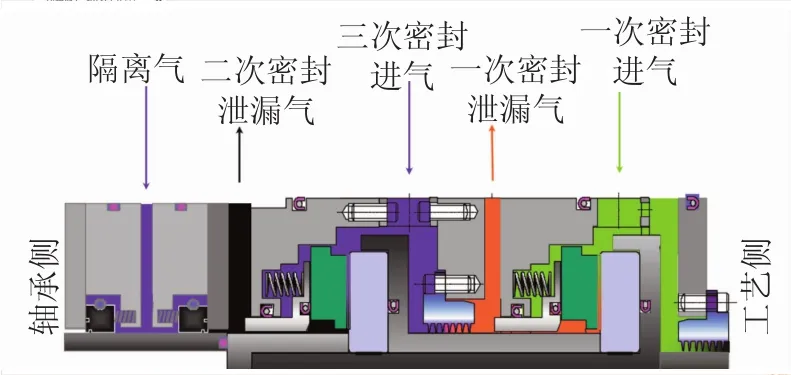

干气密封系统由集装式干气密封(包括隔离气密封)和现场控制盘系统组成[1]。

利用流体动力学原理,通过在密封端面上开设动压螺旋槽而实现非接触运行。由于具备使用寿命长、功率消耗低、不会产生油气污染、工艺气体泄漏少等特点,干气密封技术已经广泛应用于各类高速运转压缩机。

压缩机旋转时,密封气由外径朝中心被吸入动压槽内,径向分量朝密封坝流动。密封坝产生流动阻力,节流作用使得进入密封面的气体被压缩。气体的压力升高,使密封面被脱离接触,流动的气体在两个密封面间形成一层很薄的气膜。槽型有双向和单向两种,单向槽型密封在遭遇机器反转时极易损坏。典型干气密封的原理和结构示意见图1。

图1 典型干气密封的原理和结构示意

如图1所示,一次密封气压力高于机体内工艺气体取样点的压力,以保证工艺气体不会向外泄露。缓冲气(或二次密封气)和隔离气为N2,一次密封泄漏的密封气和缓冲气通过一次密封排气口排到干火炬系统。隔离气和隔离气密封,用于防止润滑油侵入干气密封。

干气密封控制系统以压差控制方式供给密封气,也有其他压缩机设计时采用密封气供给流量控制的方式。

2 干气密封系统故障

长期以来,上海赛科乙烯装置干气密封系统出现过多种故障,严重时导致压缩机联锁停车。在此通过多个典型案例进行说明和剖析。

2.1 低压缸驱动侧一次密封排气流量高高,裂解气压缩机组联锁停车

2005年3月18日,上海赛科乙烯装置正式开始试运行,裂解气压缩机组首次实气开车。3月19日,低压缸(以下简称LP)驱动端气密封一次密封排气流量11FIT22076高高,压缩机联锁停车。

现场检查发现,LP密封的一次和二次密封排气口有大量石墨粉,确认石墨密封面严重磨损,见图2。运行参数表明,11FIT22076流量先异常波动,然后流量为零,最后突然高流量,触发高高报警(HH)联锁(18.2 m3/h)。

图2 密封排气口石墨粉

为此进行专题讨论和分析,认为LP驱动端干气密封的第二级密封已经损坏失效,但是第一级密封基本正常。密封损坏的原因可能有:密封气中的颗粒垃圾会损坏密封面;由于管线伴热不良后密封气供给管线温度偏低,外表面结露),密封气中夹带液相,破坏气膜造成密封面摩擦;压缩机启动过程中,密封气压力偏低,可能形成反压。

串联式干气密封可看作两套干气密封,按照相同的方向首尾相连而构成。当第一级密封失效时,第二级密封可以起到辅助安全密封的作用,工艺介质向大气泄漏的量不大。而在第二级密封失效的情况下,如果第一级密封再失效,正常泄漏的裂解气和密封气(乙烯)会排放到二次密封排气口(现场高空排放),可能引起严重安全事故。

如果要更换新的干气密封,至少需要2~3周,对上海赛科的整体影响巨大。经过对压缩机干气密封原理进行研究与分析,认为第二级失效后,如果对干气密封运行情况进行加强监测,使第一级密封的泄漏量仍在监视之中,保证第一级密封失效时能马上监视到,该干气密封仍可以维持运行。3月20日,压缩机重新开车,恢复乙烯装置试运行。

为了确保机组安全运行,鉴于LP驱动端的干气密封存在故障状态,制定下述特别措施:

(1)每12 h测量LP驱动端的第2次密封放空管线外表温度,并与中压缸(MP)的温度数据及该管线历史数据进行比较(正常情况下温度值相差不大)。

(2)每12 h对低压缸的干气密封2次密封放空气体进行测爆,监测放空气体内可燃性气体含量;对裂解气压缩机周围环境进行一次测爆。

(3)1次密封排气每班现场采样,在实验室进行乙烯含量分析。

(4)在隔离气流量不变的情况下将LP驱动端的缓冲气流量从10 m3/h增加到15 m3/h。

在一系列特别监护措施下,伴随着LP干气密封这种缺陷状态,裂解气压缩机一直维持运转,直到2009年的计划大检修。

2.2 MP驱动侧一次密封排气流量高高,裂解气压缩机组联锁停车

2009年9月29日上午9∶34裂解气压缩机组联锁跳车,ITCC记录为MP次密封排气流量HH高高报。分析讨论情况如下。

(1)LP、MP压缸的多个密封气流量在联锁停车前已出现高报警,其中MP的流量出现高高联锁。

(2)压缩机密封气系统的乙烯密封气及火炬管线压力没有明显的波动。

(3)2009年裂解气压缩机组改扩建中,二次密封缓冲气N2的压力自调阀进行了更新。

(4)缓冲气自调阀阀后压力值为488 kPa,高于正常设定值340 kPa。

现场检查:在联锁解除的情况下,现场通过调整缓冲气N2自调阀的开度来确认密封气排放流量的波动情况时,发现顺针向转动自调阀两圈半,N2压力和缓冲气流量无明显变化。

最后分析认为,造成压缩机停车的主要原因是缓冲气N2自调阀的失效。随后,采取了更换该自调阀的措施。

3 干气密封控制系统

3.1 MP密封缓冲气N2转子流量计故障,导致次密封排气量异常

2017年5月25日4∶30起,MP驱动端一次密封排气流量异常11FIT22080A/B/C,从正常的10 m3/h逐渐下降到最低 4.3 m3/h。

MP的缓冲气由LP的隔离气过滤器后供给,通过自调阀控制压力340 kPa,然后由针型阀控制缓冲气给流量,设计流量为10 m3/h。转子流量计11FG22232只有现场指示功能,流量计没有旁路(见图3)。

图3 转子流量计

现场检查发现,缓冲气N2进气的转子流量计指示值远低于设计值。反复调整针型阀开度,缓冲气流量11FG22232指示与1次密封排气流量11FIT22080A/B/C指示同步发生变化。在几次针型阀调整稳定后,这两个流量值在2~3 h后又快速下跌到异常低值。初步判断为缓冲气进气管路堵塞所致。

在进一步检查时,轻轻敲击转子流量计,发现缓冲气流量恢复正常值。配合其他检查,判断为转子流量计故障,通过流量计时的节流导致进气流量减少。缓冲气流量减少,会降低二次密封面中N2的流速,影响二次密封的正常工作。

(1)由于11FG22232流量计没有旁路管线,在压缩机运转期间无法进行检验或更换,计划到2018年大修时安排更换,并对同类仪表安排检查。

(2)临时措施:外操对MP非驱端的N2转子流量计(11FG22233)每6 h现场抄表,报内操记录;内操关注一次密封排气流量11FI22079趋势变化。

3.2 丙烯压缩机密封缓冲气压力自调阀故障,导致一次密封排气量异常

2008年11月30日13:48,在装置重新开车时,发现丙烯压缩机两端干气密封的一次排气量异常上升,其中最大排气量11FI37073指示达到24.8 m3/h。设计高报 H为 23.6 m3/h,高高联锁HH为 27.4 m3/h。

此时的1次密封排气量已经超过高报值,如果达到高高值,压缩机将联锁停车。现场检查发现,缓冲气压力自调阀锁紧螺母松动,引起缓冲气N2流量远超过正常的20 m3/h,干气密封现场控制盘自调阀见图4。

图4 缓冲气自调阀

4 干气密封管线系统

4.1 裂解气压缩机首次空气开车,干气密封损坏

上海赛科乙烯装置安装完成后,于2004年10月6日首次空气开车[2],此后压缩机保持运转,为装置系统吹扫服务。22∶48发现MP驱动端的一次密封排气无流量,后来LP非驱动端也指示为零。

压缩机吹扫结束停车后,马上进行简单检查,打开压缩机本体MP驱动端和LP非驱动端的一次和二次密封排气口,发现大量石墨粉。由此判断干气密封已经严重损坏。干气密封拆卸和拆解表明,MP驱动端和LP非驱动端的干气密封已经严重损坏,其他密封也受到一定程度的污染损坏(见图5)。所有干气密封返回日本工厂修复后重新安装。

图5 干气密封严重损坏

干气密封损坏后,对系统进行全面检查。发现主要原因是密封气、隔离气管线大量垃圾,过滤器滤芯破裂后固体垃圾进入干气密封,导致密封严重磨损所致[3]。图6为密封气过滤器检查情况。

图6 干气密封过滤器滤芯

4.2 二元制冷压缩机安装时,干气密封管线有残液

2009年 6月,新增二元制冷压缩机组11C3401N安装结束,对干气密封系统进行静态调试时,发现监控参数异常。

拆开密封气、缓冲气、过滤器管线、干气密封接口后发现水和铁锈(见图7)。为了确保压缩机开车安全,重新更换了全部4个干气密封。经分析,其可能原因为[4]:

(1)密封安装前,密封腔内没有清理干净;

(2)干气密封与控制盘之间的不锈钢预制管线,在酸洗后没有处理干净,残留液体进入密封。

图7 干气密封过滤器

5 干气密封应用中其他重要注意事项

5.1 新建装置和新机组

(1)压缩机周围管线和密封控制盘内的管线,由供应商提供。这些管线一般是经过良好处理并密封防护的,安装时要注意外界的污染,包括垫片质量和安装状态,防止垃圾进入密封。

(2)干气密封与控制盘之间的管线,一般为施工单位现场配管。密封气供给管线配管时要有低点排放导淋,以便检查密封气的状态。不锈钢管线酸洗后必须排干净积液达到干燥状态。密封气管线应该配备有效的伴热方式以免液相积聚。压缩机运转时,液体会使密封面接触并发热,而且液体的突然侵入,容易使密封座受热冲击而开裂。

(3)干气密封控制盘上游管线,包括装置内和界区外公用工程N2管线。因此投用前,在控制盘接入法兰处脱开,充分吹扫,避免外界垃圾进入系统。

5.2 机组大修

(1)大修前,备用密封需要经过检查保养。

(2)干气密封进气管线,必须经过清洗吹扫。

(3)大修中,干气密封控制盘内的流量计、压力控制阀等仪表需要校验或更换。

(4)试车前,通过密封监控系统,对密封进行静态测试。

(5)大修后开车阶段,N2、密封气压力可能不稳定,要密切关注,保证供给。压差控制方式下,密封气压力要高于工艺气体0.03 MPa;流量控制方式下,在迷宫最大间隙处,密封气流速不低于3m/s。

5.3 机组停开车

(1)压缩机组投入气体前,必须首先投入一级密封气,以防机内气体污染一级密封端面;当压缩机停运时,机内气体排净之后才允许关闭一级密封进气。

(2)压缩机长时间低速不利于干气密封的运行,因此要注意盘车时间不能过长。装置实际运行中,可能会很长时间待命启动。要充分注意密封和气体的干净度,在盘车阶段任何颗粒垃圾将会加速损坏密封面。

(3)压缩机开车成功稳定后,要检查密封气等旁路阀门是否及时关闭。

(4)由于系统波动,管线内积存垃圾可能会进入控制盘,开车过程中要严密监视过滤器压差,及时更换(可能很频繁),防止滤芯破碎。

5.4 运行中的检查

(1)裂解气中含水及各种液相(洗油等),杂质多,如果侵入则极易污染干气密封,因此要严防裂解气压缩机的密封气形成反压,特别是在开车阶段。

(2)定期检查密封排气管线导淋,是否有润滑油侵入。

(3)认真对待每个参数的报警和异常趋势,及时进行细致检查。

6 结语

干气密封系统作为压缩机组的重要部件,价格昂贵,检修周期很长(需要装置停车,整个系统处理合格)。干气密封的运行状态,直接影响压缩机组和乙烯装置的安全、连续运转。乙烯装置中,裂解气压缩机由于工艺侧组分复杂、杂质多,而且外供密封气管线长,又先于其他机组开车,干气密封系统故障较易发生。

文章简要说明了干气密封系统的原理和控制,并通过历年来赛科乙烯装置压缩机组干气密封应用中的多个典型案例,总结了部分现场实用经验和应用建议,并覆盖了从密封、管线、过滤器到控制系统的多个环节,从新建装置、新机组投用、大修、开车到日常运行的各个阶段,对今后的压缩机组干气密封的运行和维护具有较强的借鉴意义。