环氧丙烷生产技术进展及市场分析

2019-06-04陈璐

陈 璐

(中国石油化工股份有限公司上海石油化工研究院,上海201208)

环氧丙烷(PO)又称氧化丙烯或甲基环氧乙烷[1],是无色、透明、具有醚类气味的有毒液体,低沸点、易燃。PO具有三元氧环,是一种化学性质十分活泼的物质,主要用途是制备聚醚多元醇(聚醚),生产聚氨酯;还用于生产丙二醇、第四代洗涤剂非离子表面活性剂、油田破乳剂、农药乳化剂及润湿剂等[2]。

1 生产工艺与技术进展

目前,PO的生产方法主要有氯醇法、共氧化法(又叫“间接氧化法”)和直接氧化法[3]。由于氯醇法对设备腐蚀性强,“三废”排放量大,制约了其发展[4]。共氧化法包括异丁烷共氧化法(联产叔丁醇的共氧化PO/TBA法)、乙苯共氧化法(联产苯乙烯的共氧化PO/SM法)和异丙苯过氧化物法(CHP法)[5]。直接氧化法包括双氧水为氧化剂的HPPO法和氧气直接氧化法。氯醇法、PO/TBA法、PO/SM法、CHP法、HPPO法已经实现工业化,氧气直接氧化法仍处于实验阶段。目前,世界采用氯醇法路线的环氧丙烷产能(装置主要在中国大陆)占总产能的40%,共氧化法路线的环氧丙烷产能占总产能的43%,其他路线产能占总产能的17%[7]。

1.1 氯醇法

氯醇法是合成PO的经典工业生产方法,是以丙烯和氯气作为主要生产原料,其生产工序主要有丙烯氯醇化、石灰乳皂化、产品精制、石灰乳制备和废水预处理等[8-9]。工艺流程如图 1所示[10]。

图1 氯醇法工艺流程

氯醇法历史悠久,工艺成熟,流程短,操作弹性大,选择性好,效率高,生产比较安全,对原料丙烯纯度要求不高,建设投资少。缺点是腐蚀性强,污水多,适宜在有条件的地方建设。由于氯醇法环境污染严重、消耗氯气资源,故美国不允许再建氯醇法PO装置,在不久的将来,中国的氯醇法也将退出历史舞台。

1.2 共氧化法

共氧化法是通过有机过氧化物和丙烯反应生成PO,同时副产有机醇。根据原料和联产品的不同,共氧化法技术主要有利安德公司(Lyondell)、壳牌(Shell)联产苯乙烯的PO/SM技术、利安德公司和德士古(Texaco)公司联产叔丁醇的 PO/TBA技术和日本住友公司的CHP技术,下面分别对几个技术进行阐述。

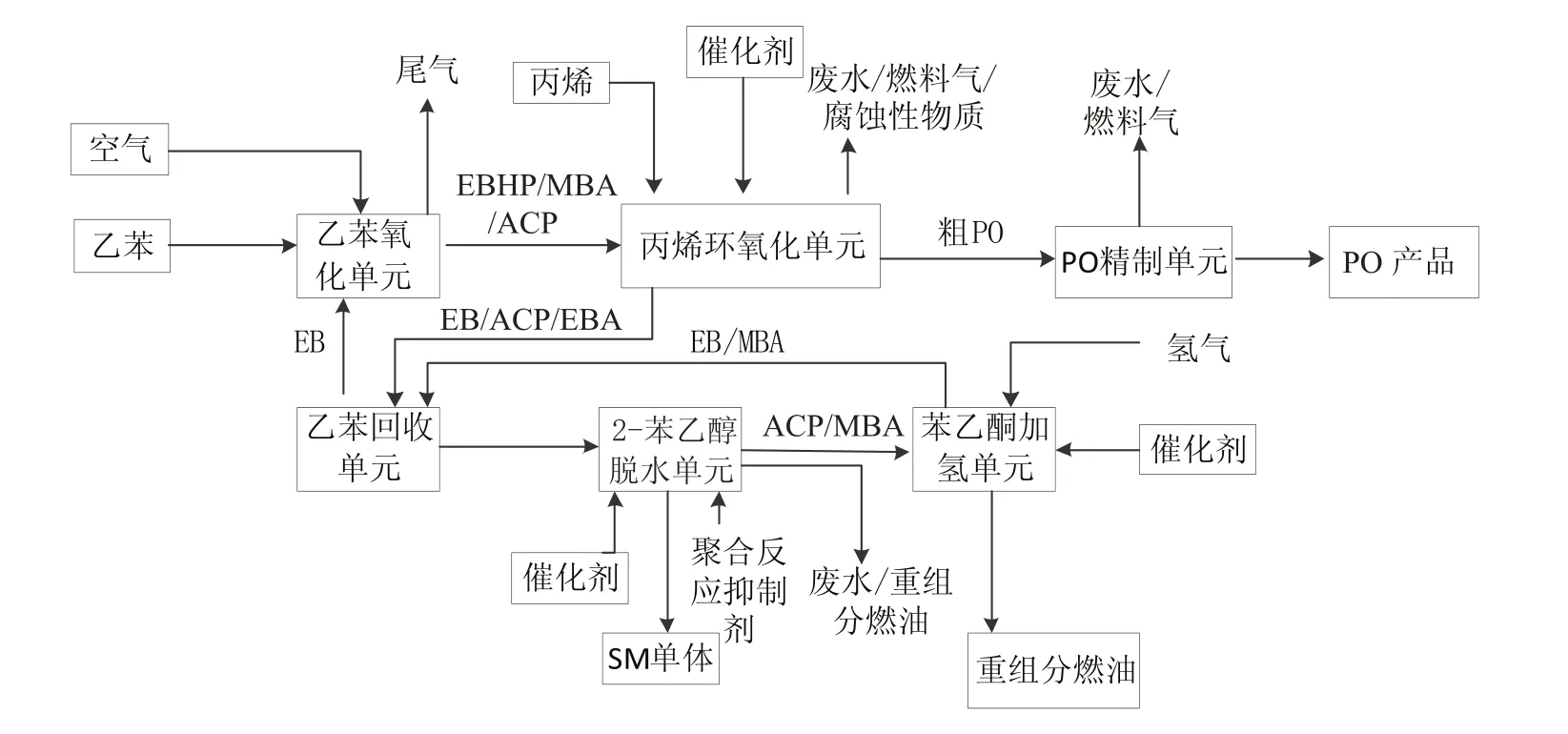

1.2.1 PO/SM技术

PO/SM技术工艺流程见图2,主要是利用过氧化氢乙苯(EBHP)与丙烯进行环氧化反应生成PO,副产α-苯乙醇,α-苯乙醇在气相或液相中脱水生成苯乙烯(SM),每生产1 t PO联产2.25 t SM。Shell开发的第四代PO/SM生产技术与第三代工艺相比,改进了反应工序,降低了设备投资成本,提高了装置操作效率和产品收率,预计投资成本可降低5%~10%,且热量集成可使能耗下降20%。

2006年以来,国内引进PO/SM技术建成中海壳牌250 kt/a PO装置(2010年扩改建为295 kt/a)。2010年 Lyondell与中国石化合资在镇海建成285 kt/a的 PO和 620 kt/a苯乙烯装置[11]。

图2 PO/SM工艺流程

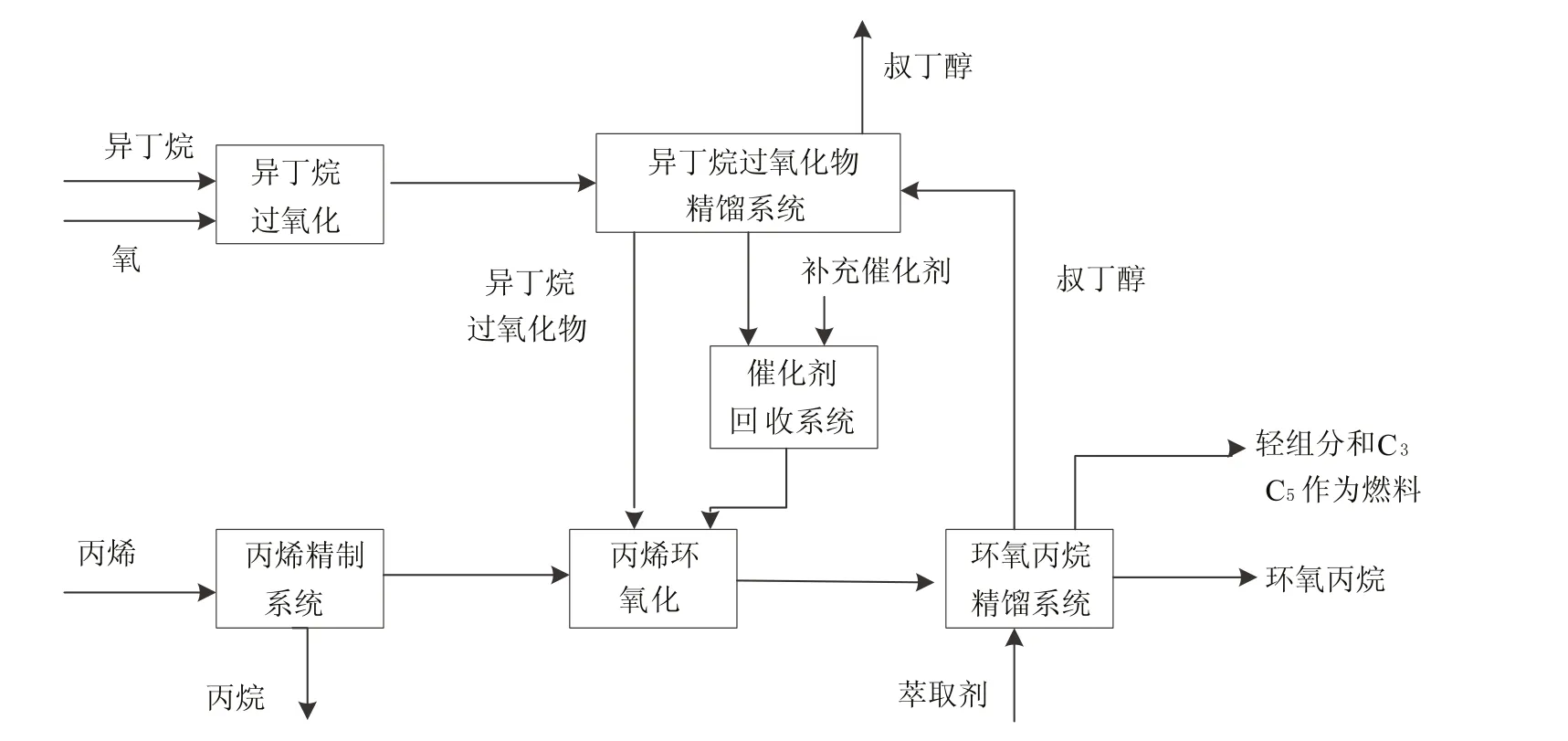

1.2.2 PO/TBA技术

PO/TBA技术工艺流程图如图3所示。基本工序有:异丁烷氧化为过氧化异丁烷(TBHP),丙烯被TBHP环氧化生成PO和叔丁醇以及PO精制。环氧化过程中联产的叔丁醇可作为汽油添加剂,也可通过转化、脱氢步骤再生成异丁烯[12]。每生产1 t PO联产2.5 t叔丁醇。该工艺存在联产品的市场销售问题和含钼均相催化剂的回收问题。2015年烟台万华聚氨酯股份公司240 kt/a PO和760 kt/a甲基叔丁基醚(MTBE)的联合装置建成投产。

图3 PO/TBA技术工艺流程

1.2.3 CHP技术

共氧化法的问题在于生产得到的联产品可能会对市场带来干扰,从而增加原料平衡的难度[13]。如 PO/SM法和 PO/TBA法联产的苯乙烯、叔丁醇和MTBE都因市场难以预测而使PO的生产面临难题。

CHP法是21世纪初日本住友开发的新工艺,最大的优点是无任何联产品,生产灵活[14-15]。该工艺采用钛基催化剂的固定床反应器,以CHP为氧化剂,使丙烯氧化得到PO和二甲基苄醇,后者脱水为α-甲基苯乙烯,然后加氢生成异丙苯,异丙苯氧化成CHP后循环使用[16]。同 PO/SM、PO/TBA法相比,CHP法投资更低,更容易操作,CHP法已在日本千叶和沙特阿拉伯实现了工业化。中国石油化工股份有限公司上海石油化工研究院(以下简称上海石化院)CHP法制PO采用自主开发的超疏水性Ti/SiO2环氧化催化剂,于2012年底在中国石油化工股份有限公司天津分公司完成中试,丙烯转化率和PO选择性均达到99%以上。在此基础上,上海石化院已完成了150 kt/a CHP法制 PO工艺包的开发设计[17]。

1.3 直接氧化法

直接氧化法主要有H2O2直接氧化法(也称为HPPO法)和以丙烯和氧气直接氧化生成PO的技术,后者目前尚在研究阶段。

1.3.1 HPPO技术

HPPO技术采用TS-1分子筛,该分子筛对以H2O2为氧化剂的有机物择形氧化有很高的活性和选择性,反应条件温和而且环境友好,目前HPPO法已实现工业化生产。

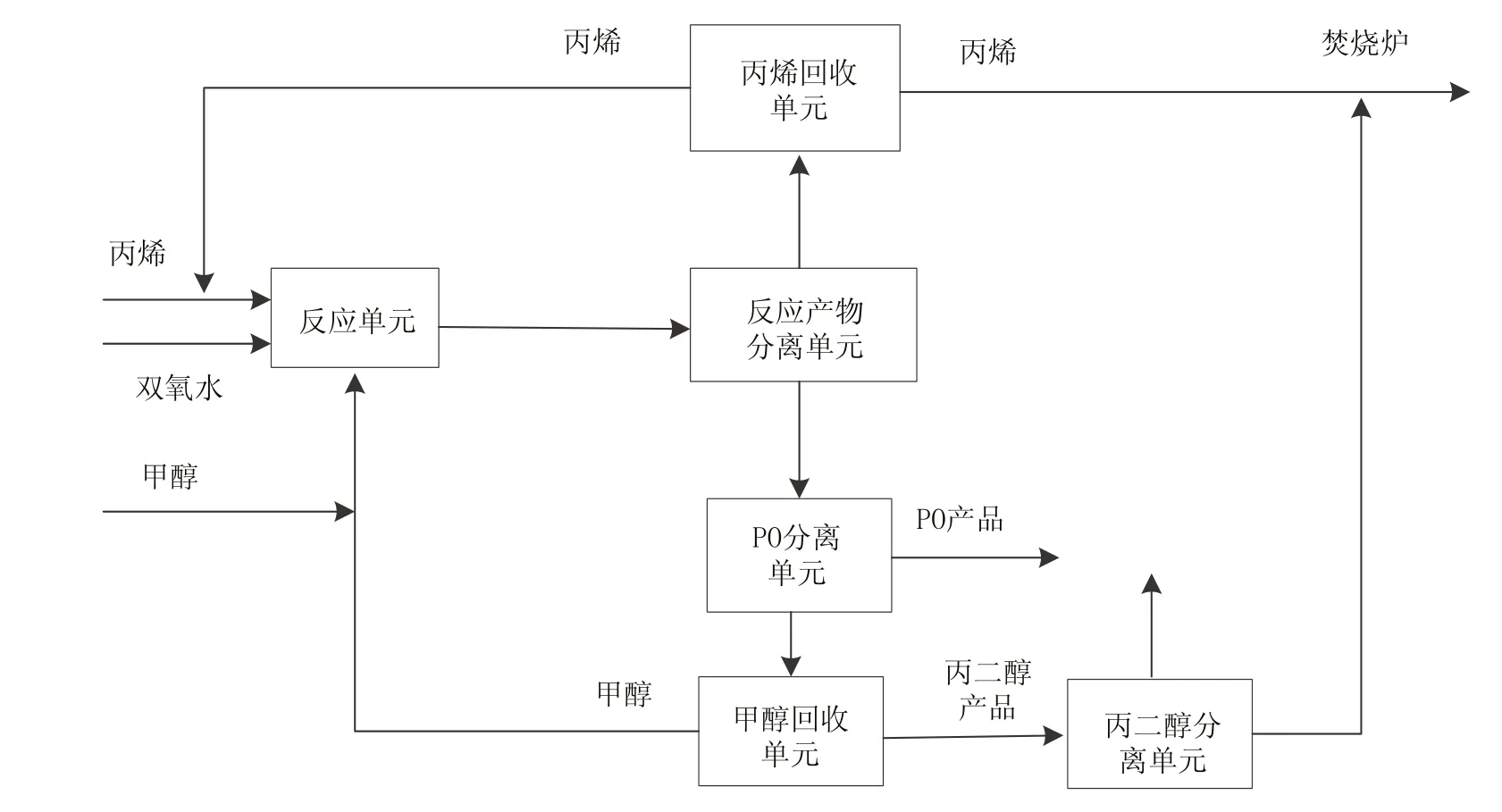

HPPO法工艺流程如图4所示。生产工序主要有环氧化反应、产品精馏、丙烯循环、甲醇循环、废水处理等。主要的工艺路线是丙烯和双氧水(70%)在甲醇作为溶剂的条件下,流经环氧化反应器内,在钛硅催化剂作用下,直接进行环氧化反应生成PO、水和少量的副产物,反应产物流向下游单元。利用精馏操作将反应原料中过量丙烯进行回收,并返回至环氧化反应器内作为原料循环使用。环氧化反应器中生成的粗PO进入到产品精馏单元,最终得到纯度99.97%的PO产品。溶剂甲醇则用精馏的方法将甲醇/水混合物中的甲醇和水分离,甲醇循环回到环氧化反应器内继续使用,产生的废水送至废水回收工序进行处理[2]。

图4 HPPO技术工艺流程

H2O2是一种绿色化工产品,反应副产物H2O无污染,因而用H2O2催化氧化丙烯生成PO的工艺近年来受到极大的重视[18-19]。HPPO技术投资费用较低,产物收率较高,除H2O之外,副产物生成量可降低到最小程度,缺点是消耗大量价格较高的H2O2[20]。目前HPPO法分别由赢创工业集团(原德固萨,Degussa)与伍德(Uhde)公司、陶氏化学和巴斯夫(BASF)公司联合开发和工业化推广。中国科学院大连化学物理研究所也进行过HPPO法技术的研究。

2014年,吉神化学工业股份有限公司300 kt/a HPPO法PO装置建成投产。该项目由吉林神华集团、德国赢创工业集团和德国林德工业集团共同打造,是我国首套采用HPPO工艺的生产装置。此外,中国石油化工股份有限公司长岭分公司采用中国石化自主知识产权HPPO技术建成的100 kt/a PO工业装置建成投产[21],每年可实现销售收入12亿元。由此我国打破了国外技术的垄断,成为世界上第三个完全掌握这一新兴化工技术的国家。

1.3.2 丙烯与氧气直接氧化法

从理论上看,合成PO最简单、最合理的方式莫过于通过丙烯和氧气直接环氧化制得。直接气相氧化生产PO成本仅为氯醇法的1/4~1/3,副产物少、易于分离、无污染。但氧气与有机分子反应时极易深度氧化过程,PO选择性低,环氧化速率慢,这一工艺目前尚在研究阶段,具有高选择性的丙烯直接环氧化催化剂是研究和开发的重点。

基于气相催化直接氧化工艺路线与银催化剂生产环氧乙烷工艺路线的相似性[22],研究者将银基催化剂用于丙烯环氧化反应,但是目前取得的研究成果还很有限。由于丙烯中存在活泼的烯丙基氢,容易在银表面脱除而导致完全氧化,在利用碱金属卤化物对银催化剂进行改性后,可在一定程度上减少丙烯完全氧化反应的发生,从而提高PO的选择性,但效果还未达到工业化生产要求。因此,对银催化剂的研究需要减少丙烯完全氧化反应的发生,提高PO选择性的同时不会大幅降低丙烯的转化率。

除银催化剂外,金催化剂和铜催化剂等都是研究的热点[23]。采用金催化,PO选择性能达到90%以上,但制备成本高、失活快[24]。铜是一种潜在的丙烯环氧化催化剂,价格低廉、来源丰富,用铜取代金、银进行丙烯直接氧气环氧化反应,将会大大降低PO的生产成本,但丙烯的转化率和PO的选择性都非常低。未来可考虑对多金属催化剂进行优化,探究不同活性金属之间的协同作用,提高丙烯的转化率和PO的选择性。

2 国内外市场供需及预测

2.1 全球市场供需情况

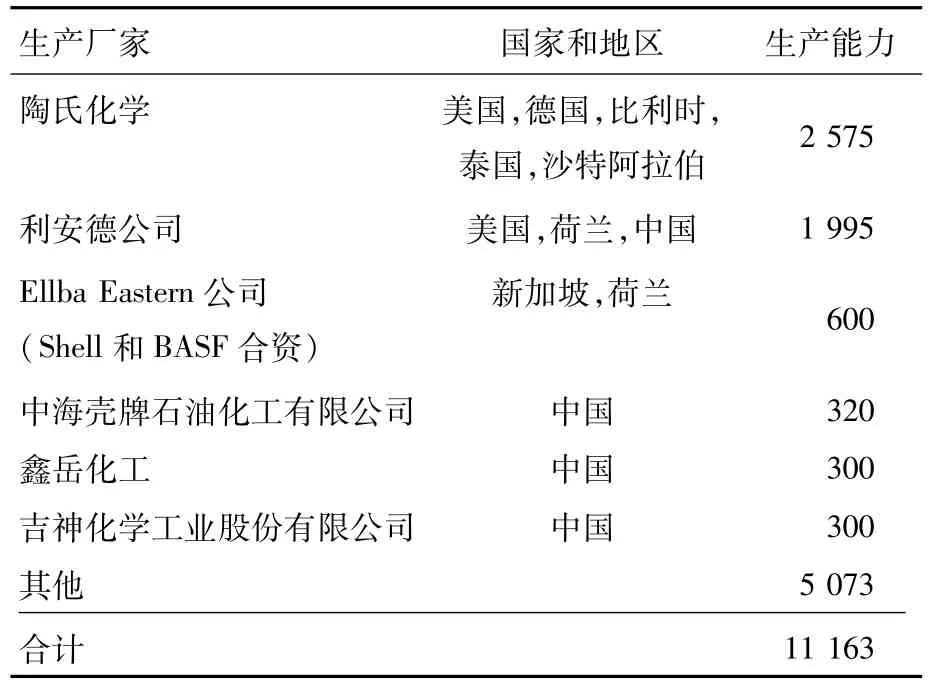

2017年全球 PO产能 11 163 kt/a,产量9 870 kt/a,产业集中度高。陶氏化学和利安德公司是全球主要的PO生产商,控制了PO的大部分市场。其中陶氏化学是目前全球最大的PO生产厂家,在美国、德国、泰国、比利时和沙特阿拉伯等地建有多套生产装置,产能合计2 575 kt/a,占全球总产能的23.1%,装置多采用氯醇法技术及HPPO技术。利安德公司排名第二,在美国、荷兰、中国大陆建有生产装置,产能为1 995 kt/a,占全球总产能的17.9%,采用较先进的共氧化法技术[25]。预计2022年全球 PO产能将达到14 105 kt/a,2017—2022年产能年均增长5.5%。

2017年全球主要PO生产装置及产能统计见表1。

表1 2017年全球主要PO生产装置及产能统计 kt/a

2017年全球PO消费量9 815 kt,从用途分布来看,聚醚消费 7 118 kt,占 72.5%;丙二醇1 313 kt,占13.4%;丁二醇167 kt,占1.7%;其他1 217 kt,占12.4%。全球PO消费最大的地区为亚太地区,占比40%,其次为西欧,占比26%,北美占比23%。随着聚氨酯工业的飞速发展,推动PO消费量的快速增加,预计2022年PO消费量为11 988 kt。

2.2 我国市场供需情况

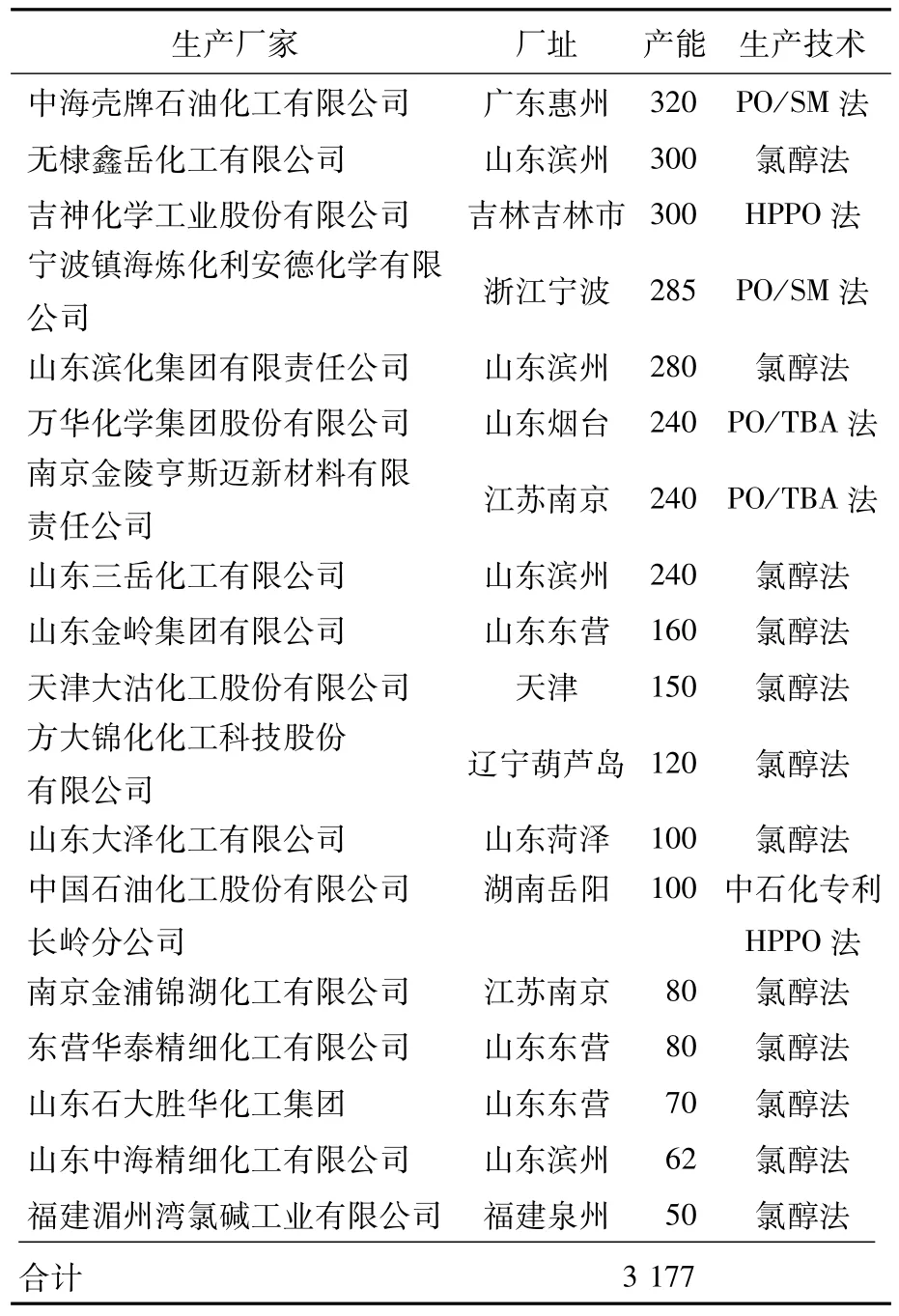

2017年我国 PO总产能为3 177 kt/a,产量2 700 kt,占全球产能的24.2%。预计2022年国内 PO产能将达到4 565 kt/a,2017—2022产能年均增长7.8%。

2017年我国主要PO生产企业及产能统计见表2。

2017年我国PO消费量2 679 kt,进口总量233 kt。其用途分布为聚醚消费2 467 kt,占92.1%;丙二醇 35 kt,占 1.3%;其他 177 kt,占6.6%。在未来几年中,聚醚行业仍是PO的主要消费领域,预计2022年PO消费量为11 988 kt。

表2 2017年我国主要PO生产企业及产能统计kt/a

2008—2017年我国PO产量、进出口量及表观消费量见表3。

表3 2008—2017年国内PO供需状况

2018年以后我国约有2 900 kt/a PO装置投产或在建,详见表4。

随着我国PO新增产能逐步上马,2017年PO进出口量同比均呈现大幅走低态势,2017年我国进口总量为233 kt,同比下降22.3%,出口总量为4 kt,同比下降88%。由于中国面临出口政策壁垒,因此出口量对国内PO供需格局影响甚微,未来HPPO等工艺装置逐步上马,国内面临供过于求的局面,但酯类需求或将是PO发展的一个突破口。

表4 我国PO拟建和在建项目 kt/a

3 发展建议

氯醇法因其成本优势,短期内无法被淘汰;共氧化法投资费用高、工艺流程长、对原料纯度要求高,需要平衡大量联产物,发展前途取决于市场原料供应及联产品的销售状况;HPPO法工艺合成的PO选择性高,反应条件温和,无污染,是一种环境友好的洁净工艺,符合当前绿色化学的要求,将是今后制备PO工艺的方向,降低催化剂和双氧水的成本是关键。我国有多套大型苯酚/丙酮生产装置,有成熟的异丙苯氧化制过氧化氢异丙苯技术,而且苄醇氢解制异丙苯技术也相对成熟,因此CHP法制PO非常适合我国国情,应加快开发。目前,我国PO的生产方法主要是氯醇法和共氧化法,未来国内PO市场必定淘汰传统的氯醇法,新上装置将是更加绿色化的共氧化法和双氧水法。

我国PO主要应用于聚氨酯行业,今后投资PO装置应该注重上下游一体化建设,在一定区域全面发展PO、聚醚、异氰酸酯、聚氨酯及其下游产品,发挥产品协同效应,打造一体化产业基地,提高产业竞争力。同时,积极开发PO新的应用领域,重点考虑PO在具有良好发展前景和较高附加值的新材料领域中的应用,保障我国PO及其相关行业的可持续发展。