再生池搅拌器的选型与验证

2019-06-03吕薇王姝颖李贵辉李健

吕薇 王姝颖 李贵辉 李健

摘 要:针对再生池内再生反应不充分,钠离子置换效率低,存在搅拌死角的问题,根据工厂提供的数据和要求,结合搅拌器设计的经验和国家标准,为再生池设计两台搅拌器,并利用数值模拟的方法确定再生池内的速度分布,湍流强度分布进而验证所设计搅拌器的选型成功与否。

关键词:再生池;搅拌器;湍流强度;速度分布

DOI:10.15938/j.jhust.2019.02.005

中图分类号: TQ051.7

文献标志码: A

文章编号: 1007-2683(2019)02-0027-06

Abstract:The regeneration efficiency of sodium ion is low because the regeneration reaction is not enough in the regeneration tank.According to the data and requirements provided by the factory, combined with the experience of the design of the stirrer and the national standard, two agitators were designed for the regeneration tank, and the values of the two kinds of agitators were used. We adopt simulation method to determine the speed distribution within the regeneration pool, turbulence distribution and then verify the success of the design of the mixer.

Keywords:regeneration tank;agitator;turbulence intensity;velocity distribution

收稿日期: 2017-04-08

基金項目: 黑龙江省自然科学基金(E2017049);哈尔滨理工大学青年拔尖创新人才培养计划(201504).

作者简介:

王姝颖(1992—),女,硕士研究生;

李贵辉(1966—),男,工程师.

通信作者:

吕 薇(1963—),女,教授,硕士研究生导师,Email:ziyi2011@163.com.

0 引 言

传统的双碱法存在钠的损耗严重问题。钠的损耗是双碱法脱硫运行的一个重要指标。在双碱法烟气脱硫过程中,一部分钠离子会随脱硫渣外排而损耗,其损耗的量取决于外排脱硫渣的含水量和钠离子浓度[1-2]。再生池内氢氧化钠置换反应的不充分,会导致脱硫系统内硫酸钠的所占比例不断上升,硫酸钠不具有脱硫能力,脱硫系统的除硫效率不断下降。为了维持脱硫系统的脱硫效率,系统运行的时候会不断添加钠碱,导致脱硫系统钠离子浓度升高,进而导致的钠离子的损耗,增加运行成本[3-4]。

通常搅拌装置由作为原动机的马达(电动、风动或液压),减速机与其输出轴相连的搅拌轴,和安装在搅拌轴上的叶轮组成。减速机通过一个支架或底板与搅拌容器相连。当容器内部有压力时,搅拌轴穿过底板进入容器时应有一个密封装置,常用填料密封或机械密封。通常马达与密封均外购,研究的重点是叶轮。叶轮的搅拌作用表现为“泵送”或“涡流”,既产生流体速度和流体剪切,前者导致全容器的回流,介质易位,防止固体的沉淀并产生对换热管束(如果有)的冲刷;剪切是一种大回流中的微混合,可以打碎气泡或不可溶的液滴,造成“均匀现象”[5-6]。实际工厂的双减法脱硫系统运行过程中再生池内存在搅拌不充分,搅拌死角的问题。本文根据工厂提供的数据和要求,结合搅拌器设计的经验和国家标准,为再生池设计两台搅拌器,并利用数值模拟的方法确定再生池内的速度分布,湍流分布进而验证搅拌器成功与否[7-9]。

1 搅拌器的选型与设计

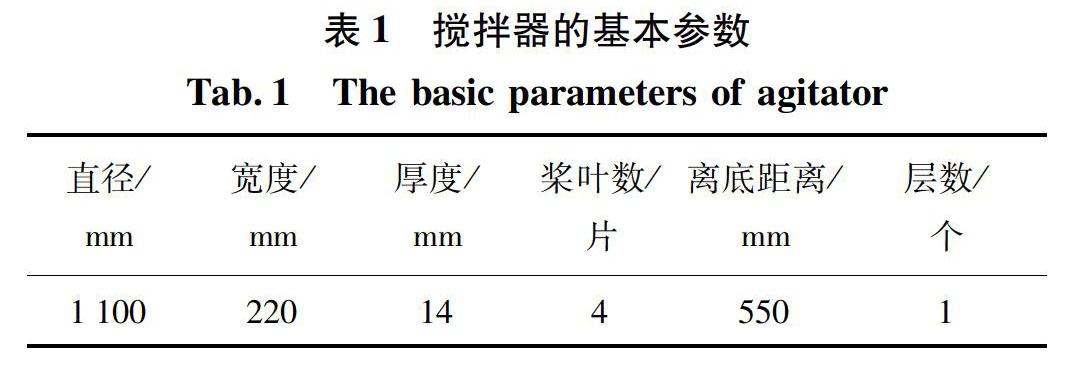

1.1 搅拌器的设计依据与要求

再生池为长方形:长8m、宽6m、高3m。实际液位高度为1.8m到2m。浆液密度1200kg/m3,黏度0.1Pa·s工厂根据实际经验,提出选配两台搅拌器。由于要为再生池配置两台搅拌器,所以在搅拌器的初步选型中,假设每台搅拌器,负责一半再生池的搅拌任务,并互不干扰。在搅拌器的初步选型中,以再生池的一半为研究对象,首先为一半再生池选配一台搅拌器。再生池的当量直径D=5500mm。

1.2 搅拌器型式的确定

搅拌器型式的确定主要考虑搅拌目的、物料粘度、搅拌容积的大小。选用时除满足工艺要求外,还应考虑功耗低、操作费用省,以及制造、维护和检修方便等因素。

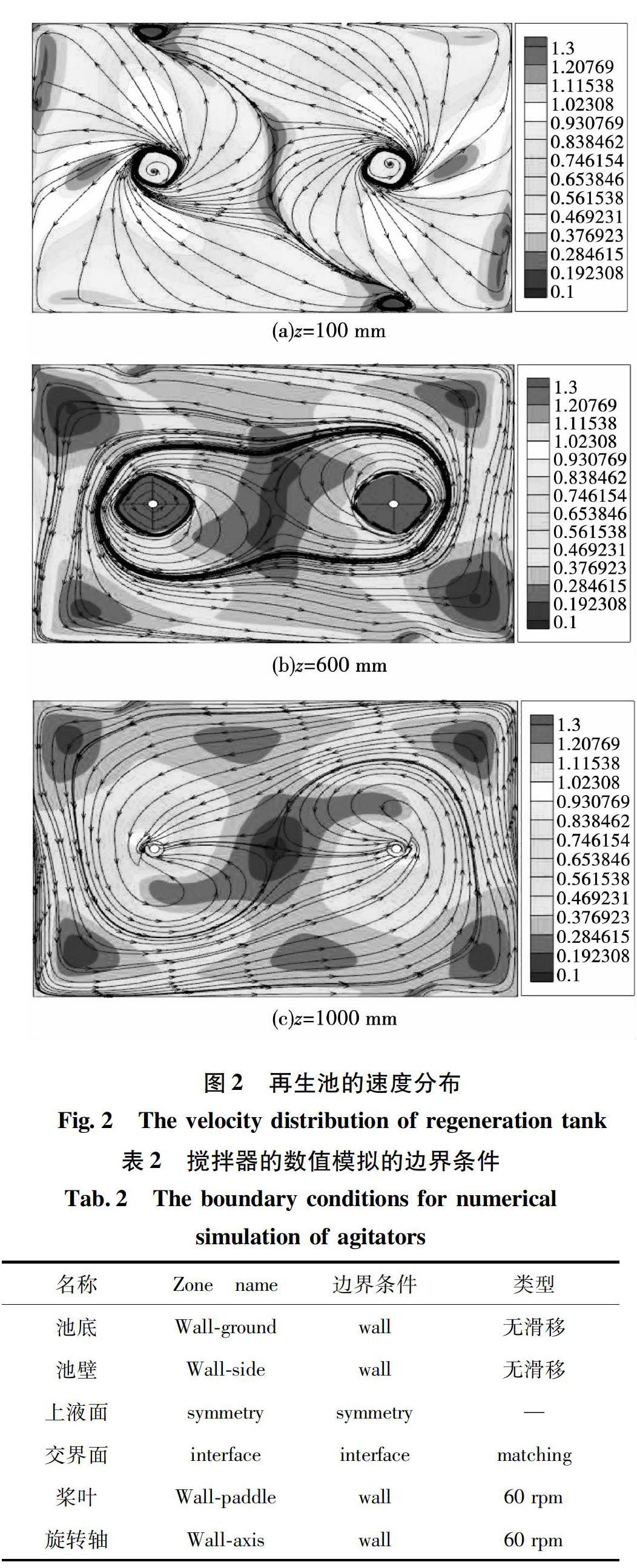

本文的搅拌目的是加速再生池内的氢氧化钙浆液与出塔脱硫液的化学反应,使化学反应完全,不留搅拌死角,达到提高再生池内氢氧化钠置换率的目的。在脱硫系统的实际运行过程中,再生池内的浆液在再生池内的停留时间较短,加之再生池为长方形,比较长,容易存在搅拌死角,最终导致氢氧化钠的置换率不是很理想。涡轮式搅拌器特别是平直叶涡轮式搅拌器其流型为径向流,有较大的剪切力,可使流体微团分散得很细,适用于低粘度到中等粘度流体的混合、液—液分散、液—固悬浮,以及促进良好的传热、传质和化学反应。所以本文综合考虑搅拌目的,物料粘度和搅拌容器的容积并结合工厂实际经验,选用平直叶涡轮式搅拌器。最高粘度:涡轮式搅拌器适应的最高黏度为50Pa·s左右。搅拌器的叶端速度:搅拌器的叶端速度Vtip,4 1.3 搅拌器基本参数的确定 1.3.1 搅拌器直径的确定 根据国家搅拌器标准HG/T 3796.1-2005《搅拌器型式及基本参数》得: 搅拌器直径:平直叶开启式涡轮搅拌器的桨径为 1.3.2 搅拌器桨叶相关参数的确定 根据国家搅拌器标准HG/T 3796.1-2005《搅拌器型式及基本参数》得: 搅拌器桨叶的宽度:平直叶开启式涡轮搅拌器的桨叶宽度为 攪拌器桨叶数:国标规定平直叶开启式涡轮搅拌器桨叶数 ,一般斜叶开启式涡轮搅拌器桨叶数为4或6。结合实际经验本文将所设计的平直叶开启式涡轮搅拌器的桨叶数定为4个。 1.3.3 搅拌器离底距离的确定 根据国家搅拌器标准HG/T 3796.1-2005《搅拌器型式及基本参数》得: 平直叶开启式涡轮搅拌器离底距离为 再生池内浆液为固液体系,氢氧化钙浆液与出塔脱硫液在再生池内发生再生化学反应,生成半水亚硫酸钙二水硫酸钙固体。再生池的主要任务是提供再生化学反应的场合。再生池的下一级沉淀池的主要作用是将浆液中的半水亚硫酸钙和二水硫酸钙沉淀下来。如果半水硫酸钙和二水硫酸钙在沉淀池内大量的沉积,将会挤占再生池内的容积。同时由于氢氧化钙的溶解度较低,氢氧化钙浆液也含有一定浓度的未溶解的氢氧化钙固体,搅拌器应起到防止氢氧化钙固体沉积,加速其溶解,进而促进再生池内化学反应的速率的作用。搅拌器离地距离越近,可以加大池底的湍流流动,起到防止沉淀的作用。另外再生池长高比较大所以本文结合实际经验选定比例系数为0.5得: 1.3.4 搅拌器层数的确定 1.4 搅拌器转速确定 根据国家搅拌器标准HG/T 3796.1-2005《搅拌器型式及基本参数》得: 常用的转速为20~100r/min。一般对于直径较大的平直叶涡轮式搅拌器,选用的转速相对要较小。本文根据实际经验选用搅拌器转速为60r/min。 2 数学模型和物理模型 2.1 数学模型 2.2 物理模型 物理模型的建立与网格的划分采用了Ansys Icem软件。作为专业的前处理软件Icemcfd为所有世界流行的CAE软件提供高效可靠的分析模型。它拥有强大的CAD模型修复能力、自动中面抽取、独特的网格“雕塑”技术、网格编辑技术以及广泛的求解器支持能力。同时作为ANSYS家族的一款专业分析环境,还可以集成于ANSYS Workbench平台, 获得Workbench的所有优势。ICEM作为Fluent和CFX标配的网格划分软件,取代了GAMBIT的地位。 针对实际的浆液池和所设计的搅拌器,利用Icem建立了等大的数值模拟的物理模型。Icem具备一定能力的建模能力,对结构不是很复杂的物理模型,可以使用其进行建模。为了降低网格划分的难度和增加Fluent迭代计算的收敛性,没有对搅拌轴进行建模,浆叶的厚度为零,搅拌轴和浆叶厚度对浆液池内流场的影响较小可以忽略不计。物理模型见图1。 1-再生池液面;2-搅拌轴;3-搅拌桨叶;4-交界面(动区域与静区域);5-再生池池底;6-再生池池壁。 3 基本假设和边界条件 3.1 基本假设 1)液面采用对称边界条件假设。 2)桨叶厚度对再生池内流场无影响。 3)实际再生池内为固液悬浮体系,由于固体可以直径很小,密度较小,所以认为再生池内只存在单一流体水,水的密度与粘度按照实际再生池内浆液的密度与粘度设定。 4)为了研究方便忽略再生池的来流与出流的影响。 3.2 边界条件 边界条件就是流体运动边界上控制方程应该满足的条件,一般会对数值计算产生重要的影响。即使对于同一流场的求解,随着方法的不同,边界条件和初始条件的处理方法也是不同的。 液面采用对称边界条件假设,对称边界条件通常应用于计算的物理区域是对称的情况。在对称轴或者对称平面上,没有对流通量,因此垂直于对称轴或者对称平面的速度分量为0。因此在对称边界上,垂直于边界的速度分量为零,任何量的梯度为零。实际搅拌器运行时再生池的液面,满足垂直于边界的速度分量为零,任何量的梯度为零,但再生池的液面为曲面不是平面。查阅相关搅拌器数值模拟的文献,大多数学者对液面的处理为采用对称边界条件假设。 方程组采用分离、隐式求解,针对旋转流动,压力速度耦合选用SIMPLEC算法,方程离散采用二阶迎风格式。 4 求解结果及分析 4.1 搅拌器流场的探究 探究搅拌器的流体流动,明确搅拌器内浆液的速度分布,对确定搅拌器的选型与设计成功与否具有重要的意义。Tecplot系列软件是由美国Tecplot公司推出的功能强大的数据分析和可视化处理软件,通过Tecplot处理Fluent的计算结果能更直观的显示流体的速度分布与流动。搅拌器内的流场比较复杂,现在的研究人员大多探究一个搅拌器的几何参数或运动参数对搅拌效果的影响,例如浆径、桨叶数量、桨叶离地距离和转速等分别对搅拌效果的影响。由于再生池内安置了两台搅拌器,两台搅拌器相互影响,使得搅拌器内的流场更为复杂,模拟与分析也更加困难,其搅拌器的几何参数或运动参数的改变对搅拌效果的影响将于只设置一台搅拌器时大大不同。本文根据经验设定两搅拌器的间距为2000mm,进而探究搅拌器内的流体速度分布与流动。 图2分别显示的截面 的速度分布。除了壁面边界层附近,3个截面速度的最小值大于要求的最小搅拌速度0.02m/s。在壁面边界层附近,由于壁面采用无滑移壁面边界条件,其速度梯度较大,并存在速度为零的粘滞层,粘滞层紧贴壁面。观察图2可以看出各个水平界面上速度的分布都明显呈现点对称的分布特点,从而一定程度上验证了数值模拟结果的准确性。其原因为物理模型为对称模型,加上两台搅拌器同步运转,导致了在水平面上的速度分布明显呈现点对称的分布特点。这里介绍一个网格划分的经验,对于对称的流场,一定注意几何的对称,网格对称性和网格的数量。分析图2的各个水平截面的速度分布,可以看出搅拌器速度较小的区域分布在再生池的靠近池壁的四周和两搅拌器之间的区域,两搅拌器之间速度较小的区域呈长条状。由于池壁和两搅拌器之间的区域速度较小,导致搅拌器容易存在搅拌死角,及浆液相间混合不好的现象,需要特别注意。池壁四周速度分布较小的原因主要因为其离搅拌器的距离较远,再生池内逆时针旋转的桨叶为浆液提供流动的动力,使浆液脱离桨叶的时候形成了高速射流,浆液射流在流动过程中又会带动其他流体的流动,射流在流动的过程中横截面积不断扩大,加之流体流动的阻力,使射流的速度逐渐减少,当射流的横截面积达到最大的时候(再生池池壁附近),流动速度降低到最小。两台搅拌器之间的区域离搅拌器较近但速度较小的原因为分别来自两搅拌器流向搅拌器之间的射流虽然刚脱离桨叶时流动速度较大,但流动方向相反,两股射流发生碰撞,大部分动能转化为压力势能,流速急剧减小。观察图2(b)可以看出速度最大处出现在搅拌器的桨叶的叶端,符合理论分析,搅拌器桨叶按一定的角速度转动,随着桨叶半径的增加,其附近被搅拌器桨叶带动的浆液的流动速度越大。 4.2 搅拌器湍流场的探究 湍流是一个高度复杂的不规则流动,具有三维非稳态、待旋转的特点。当流体的流动状态为湍流的时候,流体的各种物理参数,如温度、压力、速度等都随时间与空间发生随机变化。对湍流的真实运动建立一个时均化模型,将一点的实际速度分成时均速度和脉动速度之和,湍流的脉动速度对流动的影响很大,它在流层之间引起强烈的动量交换,使湍流的速度分布、沿程损失系数的变化规律比层流时复杂。从湍流场的物理结构上说,可以把不规则的湍流流动看成是由各种不同尺度的涡旋叠合而成的流动,这些漩涡的大小及旋转轴的方向分布是随机的。流动的边界条件决定大尺度的涡旋,其尺寸可以与流场的大小相比拟,是引起低频脉动的原因;小尺度的涡旋主要由粘性力所决定,其尺寸可能只有流场尺度的千万分之一的量级,是引起高频脉动的原因。大尺度的涡旋破裂后形成小尺度的涡旋。叫小尺度的涡旋破裂后形成更小尺度的涡旋。因为在充分发展的紊流区域内,流体涡旋的尺寸可以在相当宽的范围内连续地变化。大尺度的涡旋不断地从主流获得能量,通过涡旋间的相互作用,能量逐渐向小尺度的涡旋不断消失,机械能就耗散为流体的热能。同时,由于边界的作用、扰动及速度梯度的作用,新的漩涡又不断的产生。在搅拌池内浆液的湍流流动中,漩涡的产生和破裂可以大大加速浆液的相间混合进而加速搅拌器内的化学反应速度。湍流强度是速度波动的均方根与平均速度的比值,可以反应湍流流动脉动速度的相对大小,可以反映湍流内漩涡产生与破裂的强度。综上所述可以得出,湍流强度与再生池内浆液相间混合成正比,湍流强度越大,再生池内浆液相间混合越剧烈。所以有必要分析再生池内浆液流动的湍流强度分布。 从图3可以看出,在搅拌器浆叶周围的湍流强度相对较大,在再生池上半部分两搅拌器之间的区域湍流强度相对较大,离搅拌器桨叶越远湍流强度越小,再生池池壁附近的流体湍流强度相对较低。两搅拌器之间的中间区域虽然速度相对较小,但湍流强度较大。上述现象说明了湍流流动的时均速度不是湍流强度的决定性因素,湍流强度的定义为湍流脉动速度的均方根与湍流时均速度的比值,所以当湍流的时均速度较大时可以通过对流体施加扰动来增强湍流的湍流强度。两搅拌器之间的区域存在强烈两搅拌器之间的相互作用,分别来自两搅拌器流向搅拌器之间的速度较大的射流在两搅拌器之间的发生碰撞,流体质点的不规则运动加剧,速度迅速减小,流体质点湍流强度迅速增大。结合电厂脱硫的实际再生池内浆液的流动容易受到扰动,当流体流动的速度较大时,稍微受到外界的干扰,流体的湍流强度就会增大很多,所以在再生池的搅拌器的数值模拟研究过程中认为浆液流速与浆液湍流强度成正比,浆液湍流强度与再生池内浆液相间的化学反应速率成正比及浆液流速与浆液相间的化学反应速率成正比但湍流强度但不代表流速大及流速是湍流强度的充分非必要条件。所以通过查阅相关的文献结合实际经验将搅拌器内允许的最小流速定为0.02m/s,当搅拌器内最小的流速大于等于0.02m/s时即认为再生池内搅拌器的搅拌效果满足工厂要求,再生池内无搅拌死角。通过上述分析可以总结出,两搅拌器之间的浆液的流速虽然较小但湍流强度较大及化学反应速率较大所以两搅拌器之间的区域不存在搅拌死角,所以在搅拌器的选型、设计与优化的过程中不需要重点考虑。再生池池壁附近浆液的流速与湍流强度都较小,所以在搅拌器的选型、设计与优化的过程中需要重点考虑。 5 结 论 1)所设计的两台搅拌器当转速为60r/min时,再生池内浆液的流速大于0.02m/s。满足当再生池内无搅拌死角时对再生池内浆液流速的要求,说明搅拌器的初步选型与设置较为成功。 2)搅拌器水平面上的速度分布呈现明显的点对称分布,速度较小的区域分布在再生池的靠近池壁的四周和两搅拌器之间的区域,两搅拌器之间速度较小的区域呈长条状。 3)湍流强度与再生池内浆液相间混合成正比,湍流强度越大,再生池内浆液相间混合越剧烈。两搅拌器之间的浆液的流速虽然较小但湍流强度较大及化学反应速率较大所以两搅拌器之间的区域不存在搅拌死角,再生池池壁附近浆液的流速与湍流强度都较小。 参 考 文 献: [1] 田飞,施卫东,卢熙宁,等.潜水搅拌机分布对污水处理池搅拌效果的影响[J].排灌机械工程学报,2013(2):146. [2] 徐伟幸,袁寿其.基于FLUENT的潜水搅拌器搅拌流场分析[J].机械设计与制造,2011(9):155. [3] 王福军.计算流体动力学分析—CFD 软件原理与应用[M].北京:清华大学出版社,2004:15. [4] 钱皎龙,雷泽勇. 沉淀搅拌槽三维流场数值模拟[J]. 机械工程师, 2015(3):30. [5] 党林贵,郭淑雪,王定标,等. 不同组合桨搅拌器搅拌特性的数值研究[J].郑州大学学报(工学版),2013(3):59. [6] 王功琼. 50m 3搅拌罐的搅拌器改型[J]. 四川理工学院学报(自然科学版),2013(3):42. [7] 赵瑞林.浅谈搅拌设备功率计算公式对推进式攪拌器的适用范围[J]. 铀矿冶,2000,19(3):184. [8] 朱金波.工程流体力学[M].徐州:中国矿业人学出版社,2008:25. [9] 于勇,张俊明,姜连田.FLUENT 入门与进阶教程 [M].北京:北京理工大学出版社,2008:212. [10] 王晓玲.燃煤锅炉烟气联硫方案比较研究[D].西安:长安大学,2009. (编辑:温泽宇)