低温微量润滑加工技术

2019-06-03张慧萍任毅薛富国刘壬航

张慧萍 任毅 薛富国 刘壬航

摘 要:低温微量润滑加工技术(CMQL)是一种新型的切削技术,在绿色制造中占有着举足轻重的地位。它完美地继承微量润滑技术与低温冷风切削技术的优点,在加工过程中具有良好的特性。低温微量润滑技术在降低切削温度,减小切削力、提升润滑效果的同时,还使已加工表面的表面质量提高,并且了改善切屑形态,尤其在难加工材料切削加工时,更体现出其卓越的性能。低温微量润滑技术使企业在清洁绿色加工中,一方面能保证环保,另一方面又能获得巨大的经济效益。另外,低温微量润滑技术秉承绿色制造的宗旨,既不会对人类健康产生危害,同时将环境污染降到最低。随着绿色制造技术的不断发展,低温微量润滑技术作为一种绿色切削技术倍受青睐,在提高生产效益、减少资源消耗和环境污染方面必将产生深远的影响。

关键词:绿色切削;低温微量润滑;切削特性;润滑机理

DOI:10.15938/j.jhust.2019.02.007

中图分类号: TG391

文献标志码: A

文章编号: 1007-2683(2019)02-0038-07

Abstract:An important green cutting technology called cryogenic minimum quantity of lubricant(CMQL) plays a very important role in Green Manufacturing. CMQL incorporates advantages from cryogenic wind and minimal quantity of lubricant(MQL) and shows good cutting property in the cutting process. CMQL can reduce the cutting force and cutting temperature and increase the lubrication effect while improving the surface quality and chip morphology. Especially in the process of machining difficulttocut materials, it has unique advantages over other technologies. Enterprises will not only protect environment but also make huge economic benefits by this clean cutting technology. In addition, CMQL inherits the spirit of green manufacturing. This technology does no harm to human health, but also minimizes environmental pollution. It will become more popular in the development of Green Manufacturing and have great significance on the improvement of production efficiency, reduction of energy consumption and environment pollution.

Keywords:green cutting; cryogenic minimum quantity lubrication; cutting property; lubricant mechanism

收稿日期: 2016-11-22

基金项目: 国家自然科学基金(51575145).

作者简介:

任 毅(1992—),男,硕士研究生;

薛富国(1957—),男,博士,教授.

通信作者:

张慧萍(1973—),女,博士,副教授,Email:zhping302@163.com.

0 引 言

近年来,随着我国综合国力的不断增强,国家和地方各级政府对环境的保护更加重视,提倡并支持绿色切削加工技术的发展显得尤为重要。目前国内对工业制造的要求不仅仅局限于严禁乱排、乱放,更要发展绿色加工。制造企业必须发展和应用无污染的加工技术。低温微量润滑(CMQL)技术作为目前先进的绿色切削加工技术,既符合绿色加工要求而且在加工过程中对加工工件、刀具等起到关键性作用。

本文综述了低温微量润滑技术的最新研究进展,总结了低温微量润滑技术的切削特性、润滑机理、工艺特性及在切削加工中的应用范围。概括并分析了低溫微量润滑技术存在的问题以及发展方向,旨在为低温微量润滑技术的进一步研究以及工程应用提供参考。

1 低温微量润滑技术及其切削特性

1.1 绿色切削技术

传统切削方式由于在加工制造中出现诸多问题已逐渐不能满足新时代的加工要求。首先,当切削温度不断升高时,刀具表面接触的切削液会因为温度过高而出现局部沸腾的现象,沸腾状态下会产生许多微小的气泡,气泡经过不断地聚集,扩散和结合形成连续的油汽膜。导致热系数降低,切削区域不能形成规则、连续的润滑,限制了切削液的冷却效果,从而影响工件已加工表面质量。由于切削液无法附着在刀具表面形成保护膜,会使切屑颗粒在前刀面上积聚成积屑瘤,缩短刀具使用寿命,甚至导致崩刃。在实际生产制造过程,刀具的使用成本占2%~4%,冷却液的使用成本占14% ~16%,如果再加上其他杂物导致的切削过程不稳定,以及对环境污染的问题将会使切削液循环再利用的成本进一步提高,因而使用传统切削润滑方式加工所付出的代价会越来越大[1]。

由于以上因素,发展绿色切削技术势在必行,绿色切削技术对经济的可持续发展具有重要的推动作用,也将是未来制造业的发展方向。其优势在于对生态环境和加工现场具有无毒副作用,能够保证在加工过程中仅产生少量废气、废液和废渣,是一种对操作人员健康及环境没有危害的绿色制造技术。此技术对加工时的温度、切削力、润滑效果以及加工后的表面质量和切屑形态都有显著改善和提升,在保证加工效率的条件下,增加产品的质量和功能,减少能源耗损,降低生产成本,绿色切削技术已经成为一种全方面兼顾切削加工效率及环保的先进制造技术[2]。目前绿色切削加工技术主要包括低温干式切削加工技术、低温冷风切削加工技术、液氮射流冷却切削加工技术、微量润滑切削加工技术、可降解型切削液加工技术等等。本文介绍的低温微量润滑技术也是一种重要的绿色切削技术,此加工技术的发展和研究对于绿色切削技术意义重大。

1.2 低温微量润滑技术

低温微量润滑技术,是以微量润滑技术为基础上进一步发展而来的绿色切削技术。微量润滑技术(MQL)属于准干式切削,在最佳的切削工作状态下使用最小剂量的切削液进行加工[3],在国内外的应用十分广泛。其原理是利用一定压力的压缩空气与微量的切削液结合成油雾,然后高速喷射到切削区域,发挥润滑和冷却的作用,减少了刀具与切屑和已加工表面的摩擦作用,减少刀具的磨损,降低切削温度,提高工件的质量和加工效率[4]。此外,微量润滑技术的切削液用量是传统浇注式切削润滑的万分之一左右,切削加工完成后刀具、工件以及切屑表面干燥光洁,切屑可以直接压缩回收使用,大大减少了清洗成本。微量润滑技术的整个系统机构简单,体积较小,易布局,适用于各种机床的切削加工[5]。

低温微量润滑的建立是以微量润滑的作为基础,结合低温切削技术形成的。低温切削是通过对切削区域进行冷却而降低切削温度的一种加工方式。在1996年日本的横川和颜第一次提出了低温冷风的切削加工方法,从此之后,各国学者们渐渐开展了对冷风切削技术的研究。低温风冷能够均匀减小工件和刀具的温度,使加工材料的低温脆性增大,有利于切削加工,减少刀具的磨损,增加刀具的使用寿命,提高工件已加工表面的质量,并且对环境几乎无污染。

虽然低温冷风技术和微量润滑技术的优势显著,但单独工作时却存在很多限制。基于这两种切削技术,低温微量润滑切削技术就是这两种技术相结合的一种绿色环保加工技术,被称为新世纪的切削法[6-8]。CMQL技术是将冷风气流(-30℃~-50℃)与极微量的无公害切削液混合雾化喷向切削点,如图1所示,在微量切削液和冷风气流的双重作用下,可以有效地降低和控制切削点温度,保持刀具的硬度且不易产生积屑瘤,因此在难加工材料方面上具有良好加工效果,并且可以降低工件表面粗糙度,是一种适用于切削难加工材料的先进制造技术。CMQL技术节约能源与资源,使资源利用率达到最高,使污染程度达到最小化,能源消耗达到最低,符合绿色切削技术的要求。

1.3 低温微量润滑切削特性

大量的试验结果证明:低温微量润滑技术能够明显地降低切削过程中的切削力。相比于传统浇注加工,这种新型的绿色加工方法能够大大提高润滑性能,其原因在于传统加工过程中刀具的前刀面会与产生的切屑发生碰撞摩擦,从而导致润滑液不能形成流体,而微量润滑却可以在切削区域工件与刀具之间形成润滑油膜,使润滑效果更加明显。

其次,低温微量润滑在降温冷却方面也有非常好的效果。在切削加工中金属产生的塑性变形会使切削温度会变得非常高,而传热方式通常为以沸腾传热方式为主的,同时伴有表面与空气流对流换热、高温表面辐射传热的混合传热方式。在低温微量润滑加工时,微量润滑油雾和低温冷风共同作用,低温冷风整体降低了切削区域的温度,微量润滑液则降低了刀具与工件接触面的温度。

低温微润滑技术可以在保证加工精度的同时减缓刀具的磨损速率,从而提高刀具寿命。国内外的学者已经通过试验证实了刀具的磨损机理主要包含磨粒磨损、扩散磨损和粘结磨损三种磨損方式。低温微量润滑技术可以明显减缓刀具与工件接触面的摩擦,有效地减弱了上述三种磨损形式,进而延长刀具的使用寿命。此外,切削力与切削温度直接影响加工的表面质量,减小两者是提高加工质量的有效手段。

低温微量润滑虽然在日常切削过程中优势很大,但目前为止,学者们通过一系列切削试验,并经过分析讨论得出低温微量润滑技术存在很多的局限。比如:如果产生带状切屑,那么切屑会缠在刀具上,而喷射切削油雾的喷嘴与加工区域的距离不能超过一定的范围,这样就会造成冷却的效果大大降低,导致切削区域温度升高。此外,由于加工条件是低温,而切削液的凝固点又不会太低,因此在实际加工过程中需要着重考虑这方面的因素。同时,冷风机尽管能达到设计要求的0℃~60℃,在试验研究的条件下也能基本满足试验的需求,但风温、风压的调节范围有限,灵活性不够[9]。

2 低温微量润滑技术研究

2.1 低温微量润滑的润滑机理

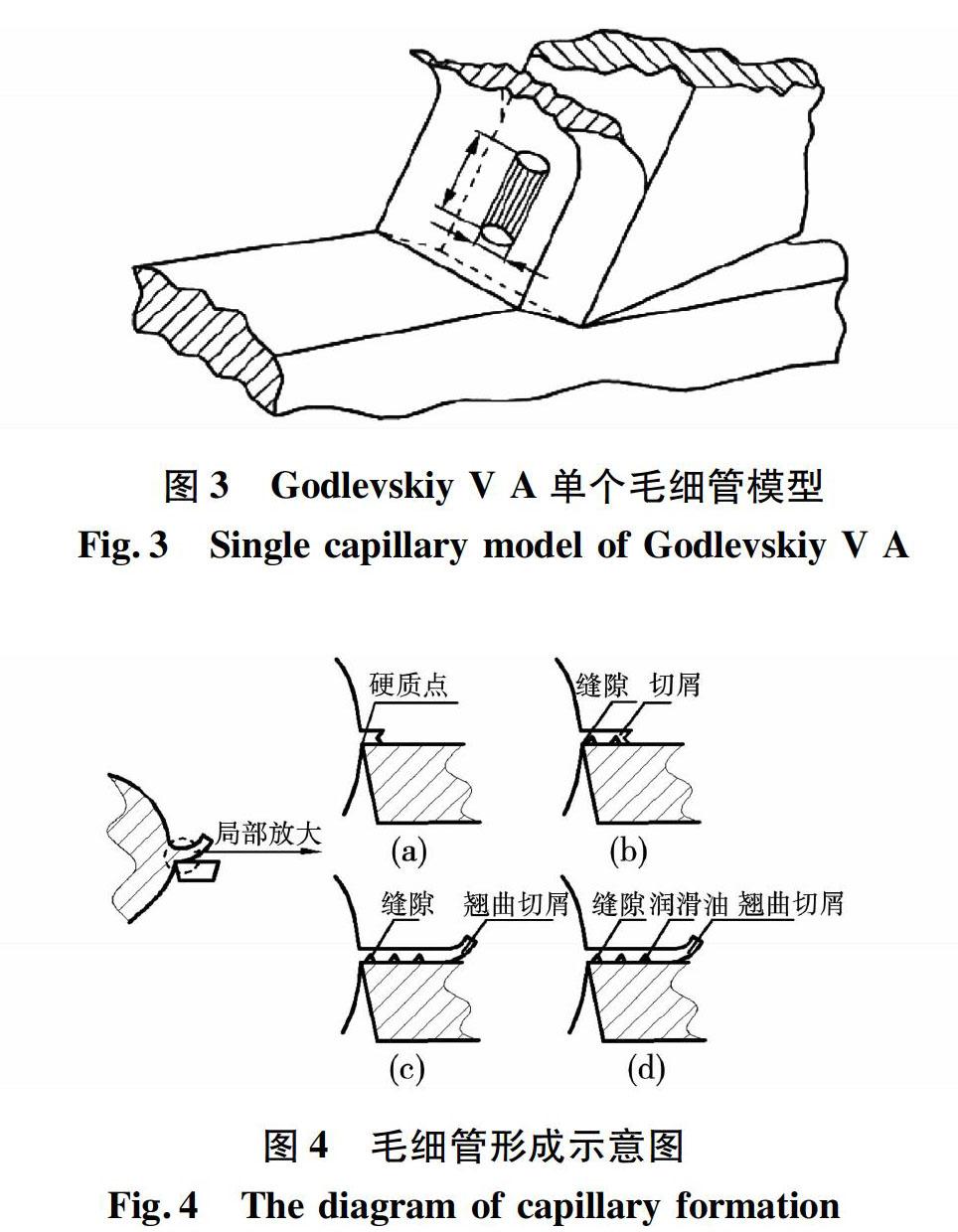

低温微量润滑的机理与切削力、切削温度有着密不可分的关系。一般认为其就是毛细现象,因为前刀面存在微观表面粗糙度,其和切屑底面的滑擦和耕犁作用使刀具—切屑接触区出现了许多的毛细管,当其和空气接通时,通过虹吸作用,润滑液被挤压进管道中,通过渗入加工区域内,使得润滑液对加工有冷却和润滑的性能。可见,毛细管的通透性和润滑液的润滑效果有着非常重要的关系 [10]。对于润滑液的渗入,美国肯塔基大学Willimas J A和Tabor D研究了在加工中,刀具和切屑间有许多的毛细管,润滑液是利用毛细管渗入到加工区[11]。俄罗斯的Godlveski V A对润滑液渗入到毛细管的过程,并得出“微滴蒸发”润滑模型[12]。另外,这些毛细管中有着错综复杂的毛细管网,其使得润滑液的渗入相对简单化。如图2所示,Willimas J A和Tabor D对试验进行分析,得出了加工区域单个毛细管的几何模型,加工区域内形成的形状是均匀的小长方体。如图3所示,Godelvskiy V A也得出了单个毛细管的几何模型,其是微小的圆柱体。

根据纵横交错毛细管模型,西安石油大学的黄伟教授总结描述出CMQL油膜的形成过程[13]。如图4所示,在加工时因为剪切应力和挤压比较大,随着切屑的排出位置,纵向主毛细管在切削变形区出现,横向毛细管是因为在加工时挤压和剪切应力的作用下而出现的小硬质点(图4(a)),在刀具与切屑的相向运动中,其会使切屑与工件表面间存在空隙(图4(b))。毛细管是因为硬质点在摩擦力下慢慢增大而成(图4(c)),而积屑瘤的存在会使其变得明显。

毛细管的一处和外界相接通时,空气和润滑颗粒就会被迅速充满,在接下来的工作时,外界的润滑液和毛细管中的相互供给。此刻,翘曲切屑和刀体中也会出现空隙,在外部压力作用下润滑油颗粒流入空隙内,致使边界润滑模型的产生(图4(d))。

由此可见,油膜的出现主要针对刀片的前刀面部分,而由于挤压和剪切使得后刀面出现粗糙的刀面。因为刀具-工件间出现许多空隙,微小的颗粒在外部压力下射入空隙内,致使刀具与加工表面形成一层薄薄的膜,使得在加工过程中起到润滑作用。

润滑颗粒在外部压力和冷风的作用下覆盖在工件和刀具上,低温冷风会散去加工中的出现的高温,润滑油因为冷风的作用下呈现低温状,使得其粘度升高形成一种抗压性良好的油膜。另外,渗透性的强弱还和油雾参数、切削参数、喷嘴设计、油雾种类等诸多因素相关。

2.2 低温微量润滑切削加工研究

南京航空航天大学的苏宇设计了一种低温微量润滑冷却润滑装置,并进行了铣削钛合金实验。CMQL技术可以减小切削力,有效的改善刀具与工件的摩擦情况。低温微量润滑降低了温度从而改善了刀具与工件的摩擦状态,延长了刀具的使用寿命,减小了工件的表面粗糙度[14]。

华南理工大学的贺爱东、叶邦彦等在低温微量润滑切削实验中是采用YT15刀具对304不锈钢研究,并观察工件的表面粗糙度和切屑形态的实际情况。在实验中CMQL采用高压冷风冷却低温润滑技术,该技术可以在刀具-工件和刀具-切屑区域直接接触到润滑油,保证其良好的润滑性,减小切削时温度。CMQL切削相对于干式与湿式切削能够更加显著减小表面粗糙度,使断屑性能得到改善,获得较好的切屑形态[15]。

韩国岭南大学的Tae J K、 Hee S K试验观察到低温微量润滑可以显著地减小刀具磨损量、增加刀具使用寿命、降低已加工表面粗糙度、改善切屑形态并且改变在传统切削液时刀具崩刀状况[16-17]。

麦吉尔大学的Iskandar, Y.、Tendolkar, A.等研究了在微量润滑中油量大小、气流速度、喷射角度以及与切削区域的距离对微量润滑切削的影响,并且对比干式切削和冷却液切削,微量润滑能明显改善加工质量、降低切削温度、减小切削力以及几何误差[18]。

波兰绿山城大学的Maruda、W. Radoslaw等在低温微量润滑条件下切削低碳钢,研究了切屑形态和表面质量,得出在CMQL条件下产生的C型屑有利于自动化生产并且提高了20%的表面质量19]。

马来西亚理工大学的Elshwain、 Norizah等研究了低温微量润滑中冷却气体对刀具寿命和表面质量的影响,对比空气、氮气以及二氧化碳得出气体影响绿色切削的重要因素[20]。

澳大利亚科廷大学的Rinaldy、Brian等对于提高加工环保意识时指出,低温微量润滑作为一种绿色加工方法,增加了刀具寿命并且改变切屑形态使其易于处理,减少气体排放并且有很强的经济性[21]。

山东大学的张成梁等在低温微量润滑条件下采用双通道内冷的方式进行了铣削H13钢的试验,得出双通道内冷方式可以对切削范围进行直接冷却,并且延长了刀具寿命和减小切削力[22]。

北华大学的Yuan, S. M.等研究了切削钛合金时冷风温度在CMQL系统中的影响,对比MQL得出冷风温度对切削力、温度、表面质量、切屑都有不同程度影响[23]。

西华大学的张小红等研究了低温微量润滑对滚齿加工的影响,指出这种绿色加工方式对冷却、切屑清洁和防止生锈有重要作用[24]。

澳大利亚科廷大学的Ginting,Y.R.等学者论证了低温微量润滑的经济性,从刀具损耗、润滑液的使用以及机器维护等方面做了详细的分析[25]。

台北大学的Ho, Jihng Kuo等学者提出了一种新型的低溫微量润滑系统,并对SKD11合金进行了铣削试验,对比干式切削,这种新型的CMQL系统在切削时切削温度降低了27%,切削力减小了22%[26]。

挪威科技大学Vishal S.等研究了在端铣钛合金时压力对微量润滑的影响,与干式切削相比,微量润滑降低了刀具和工件接触面的磨损,并得出了最佳切削参数[27]。

巴西大学的Alves学者将微量润滑与传统冷却方式对比,采用不同流量参数,对磨削加工后的表面质量和完整性进行了研究[28]。

伊朗阿米尔卡比尔理工大学的Rabiei等通过建模仿真与试验研究对比了干式切削、微量润滑和冷却液对磨削加工表面质量的影响[29]。

广东工业大学林海升等研究了低温微量润滑与油水混合物两种方法对车削钛合金刀具磨损量状况,同时对比了内冷与外冷两种方式对表面质量的影响,得出采用内冷时的表面质量要优于外冷[30]。

印度理工大学的Hauz Khas等在《提高切削加工性在可持续发展技术中的应用综述》里指出包括低温微量润滑在内的多种绿色切削方法可以有效降低切削温度,改善加工质量与增加刀具寿命[31]。

2.3 低温微量润滑工艺系统研究

低温微量润滑技术中最关键的就是低温微量润滑系统,此系统受到很多影响因素的交互作用,刀具种类的差异、工件材料种类的差异、工艺的差异和工艺系统设置的差异,所展现出的切削加工性能有很大的差别。在切削过程中,CMQL工艺对加工性能有巨大的影响,不同的刀具、不同的工件以及切削参数的不同等对低温微量润滑的加工性能也有不可忽视的影响[32]。具体来说,在低温微量润滑系统中,润滑液的选择和与喷嘴有关的参数对切削加工性能有很大的影响。在低温微润滑技术中,喷嘴是非常重要的部分,它对CMQL技术应用的优势和效率有很大的影响。西安石油大学的李吉林在对低温微量润滑系统喷嘴的设计与研究中得出了喷嘴的最佳喷射性能参数。山东大学的邹林涛分析了喷嘴及其下游流场的计算流体动力学特性,得出了冷却润滑效果最佳时的喷嘴出口直径和入口直径 [33]。南京航空航天大学的苏宇、何宁、李亮等研制出了一种调节响应能力更好的CMQL供给装置,并给出了喷嘴与刀具之间的最佳距离参数[34]。

润滑液的选择对于低温微量润滑系统相当重要。低温微量润滑是一种环保切削技术,因此其润滑液必須满足环保加工的条件。选择润滑液时最重要的四个性质是可生物降解、存储稳定、氧化安定和价格合理。目前市面上清洁的润滑油划分为3大种:植物油、合成酯、聚乙二醇。此外,根据不同的加工工艺,所选择的绿色切削液也不能一概而论。喷射方向所决定的雾液形成及发生装置产生油雾相对尺寸对切削性能也会产生一定的干扰,所以灵活掌控这些参数也是相当关键的一个方面。

同时,在低温微量润滑系统中还可以选择高压高速喷雾方式。这样不仅对工作区有清洁效果,弱化了微小切屑、氧化皮对工件和刀具的磨损,提高刀具使用寿命,改善工件表面质量。同时也预防了形成积屑瘤,增加了工表面粗糙度,避免了废液的处理,降低了生产成本,保护环境防止污染,在绿色生产制造中具有巨大的宣传作用。

此外,选择内冷刀具,不仅能够快速降低加工区域的温度,并且提高了切屑脆性,容易断裂。能够产生微小切屑,就能避免切屑积聚在工件附近,从而避免在切削中人为清理切屑。如果切削刃与冷却液喷口的更近将会产生很多便利:延长刀具寿命,缩短加工周期、更好的控制切屑、更好的进行冷却以及更环保的切削加工[35]。

3 CMQL在切削难加工材料中应用研究

3.1 低温微量润滑在钛合金切削加工中应用研究

钛合金具有不错的力学性与机械性,且密度较小,有“未来的金属”的称号,尤其是在制造航空产品中,如飞机、火箭、导弹等产品时成为其核心部件的主要材料。但是其本身是属于难加工材料,切削时刀具磨损严重、工作区域温度高、加工效率和表面质量不容易控制、并且高的加工成本是钛合金加工中面临的难题[36-37]。研究人员对切削钛合金做出大量的试验,也对钛合金在低温冷风下加工进行分析。

中航工业沈阳飞机工业的康晓峰、翟南等使用

低温微量润滑技术铣削TA15并对刀具磨损、切削效率、表面质量、工件变形方面做了系统研究[38]。在刀具磨损方面,低温微量润滑的切削条件下,对于盘铣刀及立铣刀刀具寿命都有不同的提高。其次,采用低温冷风微量润滑加工时,加工效率有明显提高。通过对多把刀具观察,采用CMQL加工方式时,已加工表面质量有显著的提升,工件直边的侧弯量减小。

西安石油大学的李吉林学者分别用浇注式、冷风CMQL 3种方式车削钛合金和45钢。研究得出,因为使用低温微量润滑的加工条件,使得切削力明显比只有冷风作用的力小。这是由于润滑液的使用减小了切削力的产生,使其切削力小。研究也表明CMQL下其冷却比低温冷风下好很多,但不及乳化液的效果明显。因为润滑液遇热蒸发,将部分温度蒸发散去,并且润滑液的产生使其摩擦和变形的温度减小,使得切削温度下降。综合以上得出,低温微量润滑切削钛合金时,已加工的工件质量比乳化液和冷风加工都要好,并且加工精度比普通车削要高。

3.2 低温微量润滑在高强钢切削加工中应用研究

30CrNi2MoVA钢是一种应用于兵器工业上含钒的低合金高强度钢。热处理后该金属具有较高的冲击韧度,其屈服强度也十分高,且良好的淬透性;切削加工性能好,具有较高的综合力学性能,是主要用于承受较大冲击载荷和振动的重要结构件。

北京航空航天大学的袁松梅、刘思等采用硬质合金刀具铣削该金属试验过程中,对大量的数据的对比、观察和分析发现低温微量润滑切削能够减少刀刃处的粘结物形成,使刀具寿命增加;在切削参数不改变的情况下,低温微量润滑技术能够使切削力减小,降低切削温度;相比干切削,该技术能够在切削过程中得到良好的表面质量39]。

袁松梅等还发现在干式切削环境下,刀具磨损最为剧烈,其值远远大于低温微量润滑环境下的刀具磨损。传统切削环境下的刀具磨损略高于冷风切削,而低温微量润滑环境下的后刀面磨损值最小,且磨损在切削完成时仍就很稳定。研究结果说明,在切削温度方面,低温微量润滑切削最低,其次是传统切削,最后干式切削。这表明冷风在低温微量润滑切削中对切削热具有明显散热效果,且在低温微量润滑切削与冷风切削环境下生成的切屑长度明显小于另外两种方式,说明冷风可以对切屑区起到作用,改善断屑效果。

3.3 低温微量润滑在不锈钢切削加工中应用研究

在制造不锈钢方面,低温微量润滑切削技术也有很好的应用前景。由于304不锈钢具有抗腐蚀、抗高温等良好性能而被应用于航天、石油、化工、食品、建筑等行业。但304不锈钢是相对难加工的材质,由于其不宜导热、黏附性高,要使用较多的切削液来降低温度、改善工件表面切削质量[40-41]。由于切削液会破环生态,影响人类健康,它的使用范围受到限制[42-43]。

华南理工大学的贺爱东、叶邦彦、王子媛等就应用低温微量润滑技术切削304不锈钢进行了详细的研究[44]。对比干式和湿式两种切削方式,研究得出当切削速度较低时工件表面粗糙度均随着切削速度的增大而下降,当切削速度不断增加时,各种加工方法下加工后的工件表面粗糙度均随着切削速度的增大而上升。而所有的加工中,干切时工件表面精度出现迅速的上升趋势,湿切时表面粗糙度上升态趋于平稳,低温微量润滑切削时表面精度上升不显著 [45]。

4 结 论

在以可持续战略为发展主题的今天,低温微量润滑技术作为一种重要的绿色加工技术必将对我国机械加工的发展产生巨大的推动作用。凭借其自身绿色环保、节约资源等优点,此技术已经适用于铣削、磨削、车削等多种加工方式。在今后发展中,低温微量润滑系统的温度与油雾流量将成为研究的重点。同时,为了进一步提高降温和润滑效果,有关系统的结构设计例如喷嘴的结构设计以及系统中输送油雾与冷风的管道的结构设计等也将成为新的研究方向。

参 考 文 献:

[1] 牛晓钦, 王春燕. 低温微量润滑切削技术及其应用[J]. 机械工程与自动化, 2011(1):212.

[2] 冯丽. 绿色机械加工技术的运用和发展探讨[J]. 科技传播, 2014(6):43.

[3] 陈超, 黄建龙. 基于环境意识的绿色切削加工技术[J]. 机械设计与制造, 2010(9):123.

[4] 刘献礼, 岳彩旭. 绿色切削技术的研究进展与发展趋势[J]. 航空制造技术, 2010(11):26.

[5] 王君, 丁飞彪, 高俊. 浅谈绿色机械加工技术的应用与发展[J]. 科技与企业, 2013(4):258.

[6] 吴敏镜. 21世纪的切削刀具[J]. 航空精密制造技术, 2002(5):1.

[7] DURVAL U B. J3, DINIZ A E, GILBERTO W A, et al.Using a Minimum Quantity of Lubricant(MQL) and a Diamond Coated Tool in the Drilling of Aluminumsilicon Alloys[J]. Journal of Materials Processing Technology, 2002, 122(1):127.

[8] 横田秀雄, 吴敏镜. MQL切削的现状和发展. 航空精密制造技术, 2004, 40(1):24.

[9] 杨颖. 低温冷风在绿色加工中应用的若干问题研究[D]. 重庆:重庆大学, 2004.

[10]李吉林. 低温冷风微量润滑技术在钛合金车削加工中的应用研究[D]. 西安:西安石油大学, 2014.

[11]WILLIAMS, J A, TABOR D. The Role of Lubricants in Machining[J] Wear, 1977(43):275.

[12]GODLEVIAKI V A, VOLKOV A V. The Kinetics of Lubricant Penetration Action during Machining[J]. Lubrication Science, 1997, 9(2):127.

[13]黄伟. 低温冷风MQL技术中微量润滑机理研究[J]. 科技视界, 2015(16):67.

[14]蘇宇. 低温最小微量润滑高速铣削钛合金的试验研究[D]. 南京:南京航空航天大学, 2010.

[15]贺爱东, 叶邦彦, 王子媛. 低温微量润滑切削304不锈钢的实验研究[J]. 润滑与密封, 2015(6):100.

[16]TAE J K,HEE S K. Oil Cooling Method for Turning of Hardened Material[J]. International Journal of Advanced Manufacturing Technology. 1999,(15):470.

[17]KOVACEVIC R, CHERUKUTHOTA C, MZURKIEWIEZ M. High Pressure Water Jet Cooling Lubrication to Improve Machining Effciency in Milling[J]. International Journal of Machine Tools and Manufacture. 1995, 35(10):1459.

[18]ISKANDAR Y, ATTIA A, HENDRICK M H, et al. Flow Visualization and Characterization for Optimized MQL Machining of Composites[J]. CIRP AnnalsManufacturing Technology. 2014, 63(1):77.

[19]MARUDA W. RADOSLAW, LEGUTKO Stanislaw, KROLCZYK Grzegorz. Effect of Minimum Quantity Cooling Lubrication(MQCL) on Chip Morphology and Surface Roughness in Turning Low Carbon Steels[J]. Engineering Solutions and Technologies in Manufacturing. 2014(657):38.

[20]ELSHWAIN, A.E.I. REDZUAN, NORIZAH. Effect of Cooling Lubrication Using Cooled Air, MQL + Cooled Air, N2 and CO2 Gases on Tool Life and Surface Finish in Machininga Review[J]. Advanced Materials Research, 2014(845):889.

[21]YOGIERinaldy, BOSWELL Brian, BISWAS Wahidul, ISLAM Nazrul. Advancing Environmentally Conscious Machining[J]. 2015(26):391.

[22]ZHANG Chenliang, ZHANG Song, YAN Xufan. Effects of Internal Cooling Channel Structures on Cutting Forces and Tool Life in Side Milling of H13 Steel under Cryogenic Minimum Quantity Lubrication Condition[J]. International Journal of Advanced Manufacturing Technology, 2016(83):975.

[23]YUAN S. M., Yan L. T., Liu, W. D. Effects of Cooling Air Temperature on Cryogenic Machining of Ti6Al4V Alloy[J]. Journal of Materials Processing Technology. 2011,211(3):356.

[24]ZHANG Xiaohong, XIA Chong, CHEN Peng. Comparative Experimental Research on Cryogenic Gear Hobbing with MQL[J]. Advanced Mechanical Research, 2012(479/481):2259.

[25]GINTIN Y.R., BOSWELL B., BISWAS W., ISLAM M.N., Investigation into Alternative Cooling Methods for Achieving Environmentally Friendly Machining Process[J]. Procedia CIRP, 2015(29):645.

[26]HO Jihng Kuo, TSAI Che Hsiung, TSAI Ming Yi. Development of a Novel Cooling Systemassisted Minimum Quantity Lubrication Method for Improvement of Milling Performance[J]. Journal of the Chinese Institute of Engineers. 2015,38(3):322.

[27]LIU Zhiqiang, CHEN Ming, AN Qinglong. Investigation of Friction in Endmilling of Ti6Al4V under Different Green Cutting Conditions[J]. International Journal of Advanced Manufacturing Technology. 2015, 78(5/8):1181.

[28]ALVES M. C. S., BIANCHI E. C., AGUIAR P. R. Influence of Optimized Lubricationcooling and Minimum Quantity Lubrication on the Cutting Forces, on the Geometric Quality of the Surfaces and on the Microstructural Integrity of Hardened Steel Parts[J]. 2011, 16(3):754.

[29]RABIEI F., RAHIMI A.R., HADAD M.J., et al. Performance Improvement of Minimum Quantity Lubrication(MQL) Technique in Surface Grinding by Modeling and Optimization[J]. Journal of Cleaner Production,2015(86):447.

[30]LIN Haisheng, WANG Chengyong, YUAN Yaohui, et al. Tool Wear in Ti6Al4V Alloy Turning under Oils on Water Cooling Comparing with Cryogenic Air Mixed with Minimal Quantity Lubrication[J]. International Journal of Advanced Manufacturing Technology, 2015, 81(1/4):87.

[31]GHOSH S, RAO P. Application of Sustainable Techniques in Metal Cutting for Enhanced Machinability: A review[J]. Journal of Cleaner Production. 2015(100):17.

[32]戚寶运, 何宁, 李亮, 等. 低温微量润滑技术及其作用机理研究[J]. 机械科学与技术, 2010(6):826.

[33]邹林涛. 低温MQL流体动力学分析及冷却润滑性能研究[D]. 济南:山东大学, 2013.

[34]苏宇, 何宁, 李亮. 低温最小量润滑供给装置及其性能测试[J]. 工具技术, 2010(10):54.

[35]李伟兴. 低温微量润滑技术在内冷刀具应用研究[J]. 装备制造技术, 2014(5):107.

[36]冯彦锋, 付国华, 魏庆元. 难加工材料的切削加工[J]. 汽轮机技术, 1997,39(1):61.

[37]陆颖, 王继先, 高航. 基于环保的“绿色”冷却技术的新进展[J]. 机械设计与制浩, 2000(5):65.

[38]康晓峰, 翟南, 初宏震, 等. 低温MQL技术在TA15铣削加工中的应用研究[J]. 制造技术与机床, 2012(6):56.

[39]袁松梅, 刘思, 严鲁涛. 低温微量润滑技术在几种典型难加工材料加工中的应用[J]. 航空制造技术, 2011(14):45.

[40]王延军, 赵新泽, 陈洪军. 一种新型微乳化绿色切削液研究[J]. 润滑与密封,2006, 31(5):142.

[41]MATTHEW Siniawsk, CHRIS Bowman. Metal Working Fluids: Finding Green in the Manufacturing Process[J]. Industrial Lubrication and Tribology, 2009, 61(2):60.

[42]SREEJITHP S. Machining of 6061 Aluminum Alloy with MQL, Dry and Flooded Lubricant Conditions[J]. Materials Letters, 2008(62):276.

[43]Yakup Yildiz, Muammer NalbanL. A Review of Cryogenic Cooling in Machining Processes[J]. Machine Tools & Manufacture, 2008(48):947.

[44]席俊杰, 陈华辉, 吴中. 绿色切削技术的发展及应用[J]. 润滑与密封, 2006,31(2):181.

[45]康征. 微量润滑车削加工过程与表面完整性实验研究[D]. 上海:上海交通大学,2011.

(编辑:温泽宇)