物料振动筛分过程分析及高效途径

2019-06-03邝伟

邝伟

(济南中燃科技发展有限公司,山东 济南 250101)

我国现有的物料筛分机主要有:固定筛、滚轴筛、圆桶筛、平面运动筛等几类,但都有各自的优缺点。振动筛分机是目前工程中最常用的筛分机械,它在采矿、冶金、医药、化工、粮食、建材加工和环境等领域有着广泛的应用。提高振动筛性能和设计振动筛的基础是研究振动筛分机理。加工能力大、提高筛选效率一直是筛选设计的目标。研究筛选机理的重要手段是基于现有的力学理论和计算机技术的筛选过程中的数值模拟。

1 筛分过程分析

物料的筛分过程包括3个环节,分别为:物料的分层、透筛和物料的输送。

1.1 物料的分层

研究表明,振动筛筛面运动轨迹为简谐振动,物料在筛面上抛掷和滑动。对筛选过程中是选用抛投运动进行研究的,抛掷的强度用抛投指标d表示,因为振动频率不同,所以存在不同的起始角度φ。当筛面物料达到一定的抛投角度时,物料与筛面分离的瞬时速度用V表示。瞬时速度与筛面速度相同。颗粒越大动能越大,运动能力越强,所以逐渐转移到材料层的上层。而动能较小的颗粒逐渐下沉到筛面。动能越大的颗粒在筛面上滚动的能力就越强,以克服与筛面和物料的摩擦。在相同的振动系统中,在相同的振动频率下,动能大小也与物料颗粒的质量有关。对于相同重量的同种材料,其质量取决于其粒径。对于颗粒较大的材料,其质量和动能较大;对于颗粒较小的材料,其质量和动能较小。由此可见,粒径差越大,相应物料颗粒的能量相差越大,粗、细粒子在混合物中的重排列现象越明显。计算结果表明,该材料的粒径和动能分别相差20倍和1200倍。因此为了使物料在筛网表面移动分层,物料要与筛网撞击从而获得一定的动能。动能主要受颗粒质量和筛面瞬时分离速度的影响。物料级配越好,颗粒之间的能量差越大,分层就越容易。

1.2 物料的透筛与堵塞

物料颗粒在筛网表面移动,较小的颗粒靠近筛网表面,较大的颗粒移动到物料混合物的上层。此时,物料在筛网表面的相对运动不会停止,物料之中的小颗粒通过筛孔。相对粒径,d表示颗粒直径,a表示筛孔直径。大量学者研究了相对粒径x<1的情况,并进行了概率统计得出了相应的规律。这里我们只研究x≥1,单一材料筛选和堵塞。在x>1,d>a时,颗粒在筛面表面运动,一些颗粒可能会在卡在筛孔中,但是大部分还筛面上方,颗粒质心与筛面之间存在一定的距离,颗粒在振和筛面上其他颗粒的冲击下仍有可能沉入物料之中。当x=1时,d和a相同。由于颗粒表面不规则,能顺利通过筛孔颗粒很少。如果他们不能及时穿过筛孔,将被物料包裹回到物料混合物之中。有时一些颗粒可以通过筛孔,也可能一部分进入了筛孔,另一部分则紧紧地挤压进入筛孔导致筛孔堵塞,减少颗粒通过率,从而降低了机器的筛分效率。为了防止物料颗粒堵塞筛孔,需要让物料颗粒获得一定动能,使物料颗粒克服颗粒之间产生的摩擦力和筛孔边缘与颗粒之间的摩擦力,使物料颗粒顺利通过筛孔。当抛掷高度使筛面与颗粒的质心间存在一定的距离时,颗粒可能重新进入混合物中。颗粒的投掷高度由颗粒从筛面获得的瞬时速度以及振动方向角决定。增大瞬时脱离速度和振动方向角,可以减小甚至消除堵塞现象。

1.3 物料的输送计算

根据文献介绍,物料的平均输送速度Vm

Vm=f(D)ωλCOSδ

Vm还与物料性质、筛分设备的安装倾角、筛面上物料厚度等有关。

输送量:Q=3600VmHBγ

式中:H为物料的厚度,B为筛面的宽度,γ为物料混合物的密度。当确定筛网表面的宽度时,还需要物料层的厚度按照相关的规范,这要与某种材料的筛选效率相对应。此时,提高物料输送速度才能提高加工能力。

2 影响振动筛筛分的因素

2.1 物料的性质

(1)粒度组成含易筛粒愈多,物料愈容易筛分;含难筛粒愈多,物料愈难筛分粒径d=1~1.5a(a为筛孔尺寸)的颗粒易卡在振动筛筛孔中,叫阻碍粒,影响物料通过筛孔。因此物料含难筛粒、阻碍粒愈多,筛分效率愈低。

(2)颗粒形状为球形的颗粒容易通过方孔和圆孔振动筛,条形、片状以及多角形物料较难通过方孔和圆孔筛,但较易通过长方形孔振动筛。

(3)含水量。干法筛分时,物料含水众多及湿润性与钻附性愈好的物料愈容易凝聚、结块,堵塞筛孔,使筛分效率大大降低。

(4)堆积密度。在物料堆积密度比较大的情况下,振动筛筛分能力与堆积密度成正比关系。

2.2 筛面的性质及运动状况

(1)开孔率。振动筛筛孔面积与筛面面积之比值称为开孔率。开孔率大的筛面筛分效率高、生产能力大。但筛面强度低、寿命短。

(2)筛孔形状。筛孔形状不同,物料的通过能力相差很大。在选择振动筛筛孔型式时,应与物料的颗粒形状相适应,通常采用方形筛孔。

(3)筛面尺寸。筛面的长宽比过大时,物料层原;长宽比过小时,筛分时间短。这两种情况都会使筛分效率降低。所以振动筛筛面的长宽比应在合适范围内,一般为2.5~3。

(4)筛面倾角。倾角过小,生产能力低;倾角过大,筛分效率低。因此筛面倾角要选择合适,振动筛倾角一般为0°~25°,固定筛倾角一般为40°~45°。

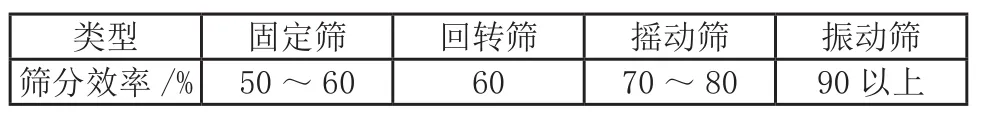

(5)运动状况。各种不同类型的振动筛油于物料与筛面之间的相对运动状况不同,其筛分效率有很大差别,如表1。

2.3 操作情况

(1)加料均匀性。连续均匀地加料,使物料沿筛面均匀分布,才能保证较高的生产能力和筛分效率。

(2)加料量。加料量增大时,生产能力增大,但振动筛筛分效率降低。因此要处理好以上矛盾。

3 提高筛分效率的方法

筛分的目的是希望筛子给料中小于筛孔的粒子全部进入筛下产物,但在工业生产条件下,要达到这一目的是很困难的,而筛上产物中或多或少总含有一些小于筛孔的细粒,为了评价筛分进行的完全程度,引入筛分效率,即指实际得到的筛分产物中与给料中所含小于筛孔的物料质量之比。如何提高振动筛(震动筛)筛分效率一直是矿山、化工厂、水泥厂等生产至关重要的环节,筛分效率直接影响着生产效益,下面从几个方面分析概述提高震动筛筛分效率的方法水泥生产工艺流程。

表1

(1)提高振动筛筛板的开孔率,高开孔率有利于改善筛分效果;通常不锈钢焊接筛板开孔率高,可应用于移动式破碎机。

(2)调整入料方式,某些情况下,振动筛入料不是沿全筛宽给入,势必造成筛面得不到充分利用。

(3)降低振动筛筛面糊孔率,可考虑选用带自清理的筛板,如弹簧杆式筛面超细粉碎机。

(4)如果有条件,可考虑调整振动筛筛机的倾角,适当的倾角有利于减少物料厚度,如薄料层筛分锤式打沙机。

(5)条件允许的话,湿法筛分,这是改善筛分效果的最有效手段,如高压磨。

(6)对于圆振筛,可考虑调整配重的方法来改善筛分效果。

(7)对于干法筛分,要严格控制入料水分,当水分偏高时,可考虑配料筛分复合破。

(8)有条件的话,振动筛入料端增加固定筛,进行粗筛移动式破碎站。

4 结语

研究表明,物料振动筛分的过程错综复杂,影响因素很多。从能量的角度讨论了振动频率对材料筛选的影响,可以得出以下结论。

(1)物料离开筛网表面的瞬时速度是物料筛选的一个重要概念。物料输送的快慢直接影响筛分效果的好坏。

(2)增加振动的振幅和频率可以提筛选效率和高生产率,但振幅的增加优于频率的增加。在此之前,也考虑通过增加振动频率来提高加工能力,但结果导致机器损坏、横梁断裂,使用寿命明显缩短。

(3)材料的级配程度对筛分效率也有很大的影响。粒径分布越广,筛分效率越高。