汽车底盘漆用离子液体型水性环氧涂料的制备

2019-05-31郭立颖王逸蓉李继新金先超吴昊练涛

郭立颖,王逸蓉,李继新,金先超,吴昊,练涛

(沈阳工业大学 石油化工学院,辽宁 辽阳 111003)

随着国家大力提倡树脂行业的高速发展,环氧树脂已被广泛应用于土木建筑、电子电器、航天航空等领域[1-3]。而当下涂料制造业正从有毒有害的油性溶剂逐步向清洁生产体系转变[4-7]。水性环氧树脂涂料因其反应清洁、副产物少,被普遍认为是油性溶剂的良好替代物[8-10]。而水性环氧固化剂是水性涂料的重要组成部分,因此固化剂的选择成为涂料领域广泛研究的热点[11-14]。

目前,市场上多采用多胺类固化剂,如脂肪胺、芳香胺、聚醚胺等[15-17],但与环氧树脂交联时形成的热固性树脂脆性大、粘度大,导致韧性差、操作性不佳等问题[18-20]。

本研究采用氯代1-(2-羟乙基)-3-甲基咪唑为辅助固化剂,与多胺类混合,合成具有较优固化性能的离子液体型固化剂,与环氧树脂(6520-WH-53A)进行交联反应,制备出对金属基材附着力较好、强度大、韧性高、防腐性能优异的汽车底盘漆用离子液体型水性环氧涂料,为汽车底盘漆及工业用水性涂料的开发提供了新品种和新配方。

1 实验部分

1.1 材料与仪器

环氧树脂6520-WH-53A、沉钡、氧化锌、重质碳酸钙均为工业级;N-甲基咪唑,化学纯;2-氯乙醇、苯胺、渗透剂DW-301、二乙二醇丁醚、抗氧化剂、羟乙基纤维素、消泡剂154、闪锈剂179、流平剂9100、丙二醇、润湿剂FX-365等均为分析纯;去离子水;马口铁。

STM-IV(A)型斯托默粘度计;YX-01型分散机电动机;FJ3000-S型数显高速分散均质仪;ZQS6-2000型饰面砖粘结强度拉拔仪;QCI-50/100型漆膜冲击试验器;HK-1D型电子天平;FE28-Standard型pH-100计。

1.2 涂料的制备

1.2.1 离子液体型固化剂的制备 将一定质量的2-氯乙醇与N-甲基咪唑按照1∶1.2的摩尔比加入到250 mL圆底烧瓶中,加入磁子搅拌,转速为150~200 r/min,并冷凝回流,在80 ℃下反应48 h后取出。室温冷却后,用乙酸乙酯洗3次,得到浅黄色粘稠状液体。在70 ℃,0.08 MPa减压条件下旋转蒸发,于70 ℃真空干燥24 h,制得氯化1-羟乙基-3甲基离子液体。将离子液体与苯胺按照质量比1∶2混合均匀,制得均相稳定的离子液体型固化剂。

1.2.2 水性环氧涂料的制备

1.2.2.1 A组分 将沉钡、氧化锌、重质碳酸钙、消泡剂154按表1的质量分数依次加入到烧杯中,与水性环氧树脂(6520-WH-53A)乳液混合,电动搅拌5~10 min,用数显高速分散均质机分散35 min,转速为3 200 r/min。当研磨细度≤30 μm时,加入丙二醇、抗氧化剂、二乙二醇丁醚、分散剂、增稠剂、流平剂、消泡剂、渗透剂等系列助剂,搅拌15 min,即可得到均匀稳定的体系。

1.2.2.2 B组分 实验室自制的离子液体型固化剂。

1.2.2.3 涂料制备 将A、B组分按照一定质量比,混合均匀后,电动搅拌10 min。用数显高速分散均质机分散40 min,得到均相稳定的离子液体型水性环氧涂料。

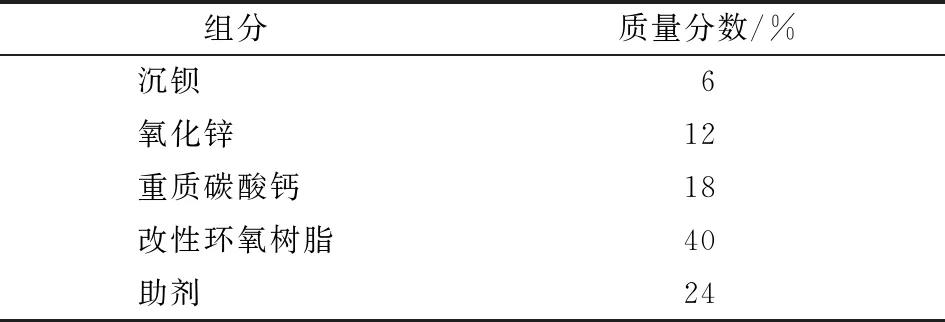

表1 水性环氧树脂涂料A组分配方

1.3 性能测试

1.3.1 漆膜附着力(拉开法) 根据GB/T 5210—2006《漆膜附着力测定法》测漆膜附着力。按比例混合环氧胶粘剂,涂抹到铝合金圆柱,压在涂层表面,固化24 h后,用刀具切割铝合金圆柱,用拉力仪套上铝合金圆柱,转动手柄进行测试,记录破坏强度(MPa)及破坏状态。试件粘结强度按下式计算:

式中R——粘结强度,MPa;

X——粘结力,kN;

S——试样受拉面积,mm2。

1.3.2 耐冲击性 用砂纸打磨马口片,除去表面铁锈,用无水乙醇浸泡,除去油渍。将离子液体型水性环氧涂料均匀喷涂于马口片上,50 ℃烘干5 min,130 ℃烘干30 min,制得漆膜。根据GB/T 1732—1993《漆膜耐冲击测定法》测漆膜耐冲击性。将马口铁板平放在仪器下部的铁钻上,漆膜面朝上,将重锤提升到50 cm 高度,使重锤自由落下冲击样板,用4倍放大镜观察冲击处漆膜裂纹、皱皮及剥落现象。

1.3.3 耐酸耐碱性 如上制得漆膜,根据GB/T 9274—1988《耐液体介质的测定》测漆膜耐酸耐碱性。将漆膜分别浸入50 g/L的H2SO4水溶液24 h,50 g NaOH水溶液168 h,3块试板至少有两块未出现起泡、发软、起皱、生锈、开裂、剥落、明显变色等涂膜病态现象,则评为“无异常”。

1.3.4 闪锈抑制性 根据HG/T 9274—1988测定漆膜闪锈抑制性。将均匀喷涂的马口铁片水平放置24 h后,观察漆膜表面有无锈透,之后立即将铁片浸泡在丁酮溶剂中去除锈膜,观察底材有无锈点。

2 结果与讨论

2.1 涂料制备条件正交实验结果

为了探究原料配比和工艺参数对冲击强度和漆膜附着力的影响,选取研磨时间、环氧树脂离子液体型固化剂含量比、氧化锌含量3个因素进行正交实验考察,其水平因素见表2,结果见表3。

表2 正交实验因素水平表

表3 正交实验结果

由表3可知,环氧树脂与离子液体型固化剂含量比对冲击强度和附着力影响最大。这是因为实验采用的固化剂是由2-氯乙醇与N-甲基咪唑合成的[Hemim]Cl离子液体与多胺类混合制成的,因[Hemim]Cl中含有活性N原子,可与多胺类结合,起辅助固化作用,具有一定的催化性和加固作用;[Hemim]Cl中含有活性羟基、羟基亲水、烷基亲油在水性涂料中有很强的分散性;[Hemim]Cl与多胺类结合,与环氧基团交联密度较大,形成较为致密的三维网络结构,增韧性大大加强,从而提高了涂料膜面的耐冲击性和附着力。其次,研磨时间和氧化锌含量对涂料的性能也有一定的影响,研磨时间直接影响涂料体系均匀度与分散效果,而氧化锌的添加满足汽车底盘漆用的防腐要求。当环氧树脂与离子液体型固化剂含量比为6∶1,氧化锌含量为1.5 g,研磨时间为70 min时,制备的水性环氧涂料性能最佳,其冲击强度为65 kg·cm,附着力为80 MPa。

2.2 两类固化剂对涂料冲击强度和附着力的影响

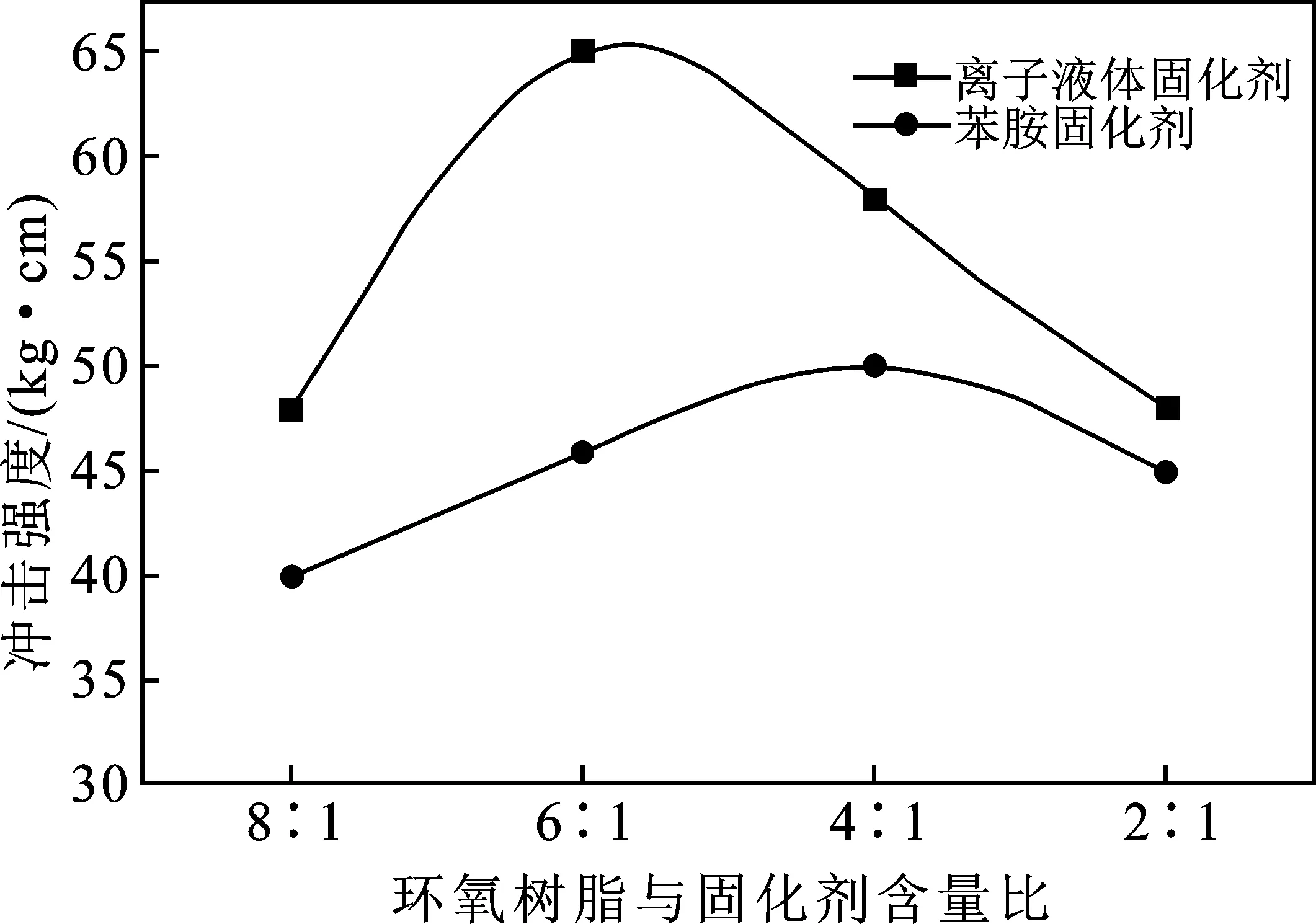

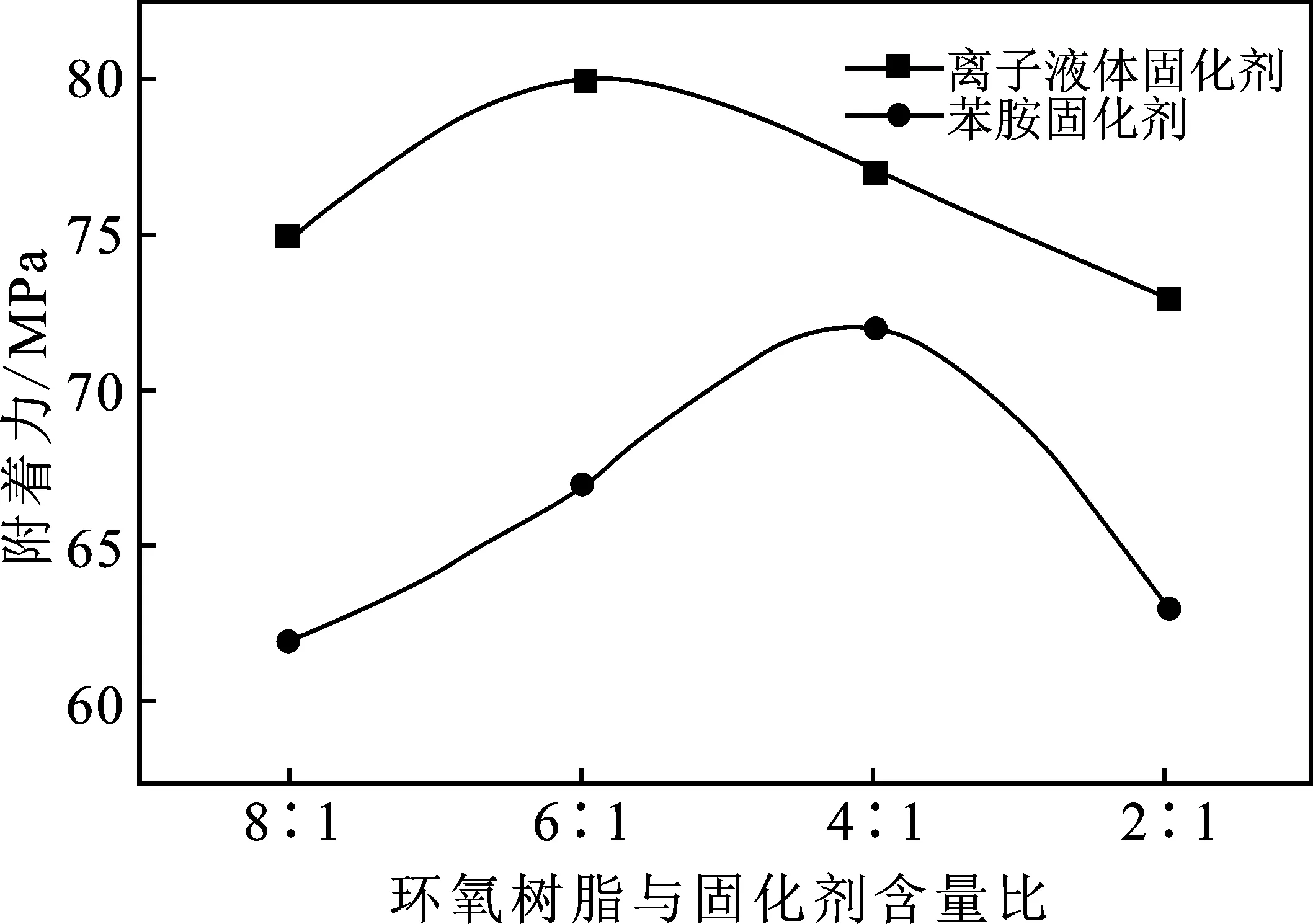

以环氧树脂6520-WH-53A为涂料成膜物,选取两种不同类型的固化剂,在其他基料、助剂等成分不变,工艺条件一致的情况下,考察固化剂的添加量对涂料冲击强度和附着力的影响,结果见图1、图2。

图1 环氧树脂与固化剂含量比对涂料冲击强度的影响

图2 环氧树脂与固化剂含量比对涂料附着力的影响

由图可知,环氧树脂与离子液体型固化剂含量比6∶1时,其耐冲击性及附着力最大,而环氧树脂与苯胺类固化剂含量比在4∶1时,性能较为优越。相同实验条件下,添加离子液体作为辅助固化剂制备的水性涂料性能被显著提高,在最佳比例的条件下,与由未改性固化剂制备的水性涂料相比,其冲击强度从50 kg·cm提高到65 kg·cm,附着力从72 MPa提高到80 MPa。由此可知,添加离子液体作为辅助固化剂,可降低固化剂成分在涂料成膜中所需的含量,并且极大提高其固化性能,分散良好,耐冲击强度提高,附着力增强,由此制备的水性涂料更好地满足汽车底盘漆用需求。

2.3 性能检测

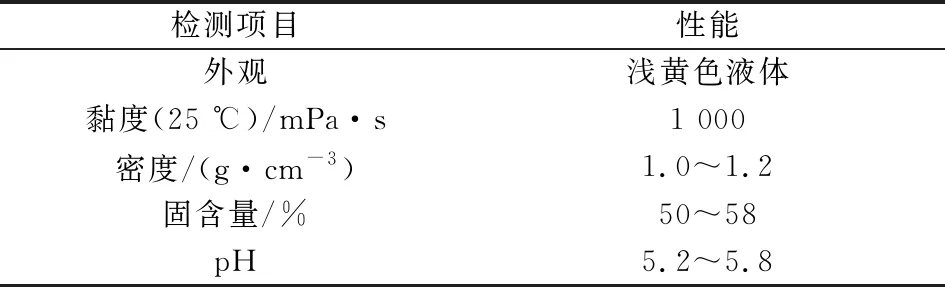

2.3.1 离子液体型水性环氧固化剂物化性能 见表4。

表4 离子液体型水性环氧固化剂物化性能

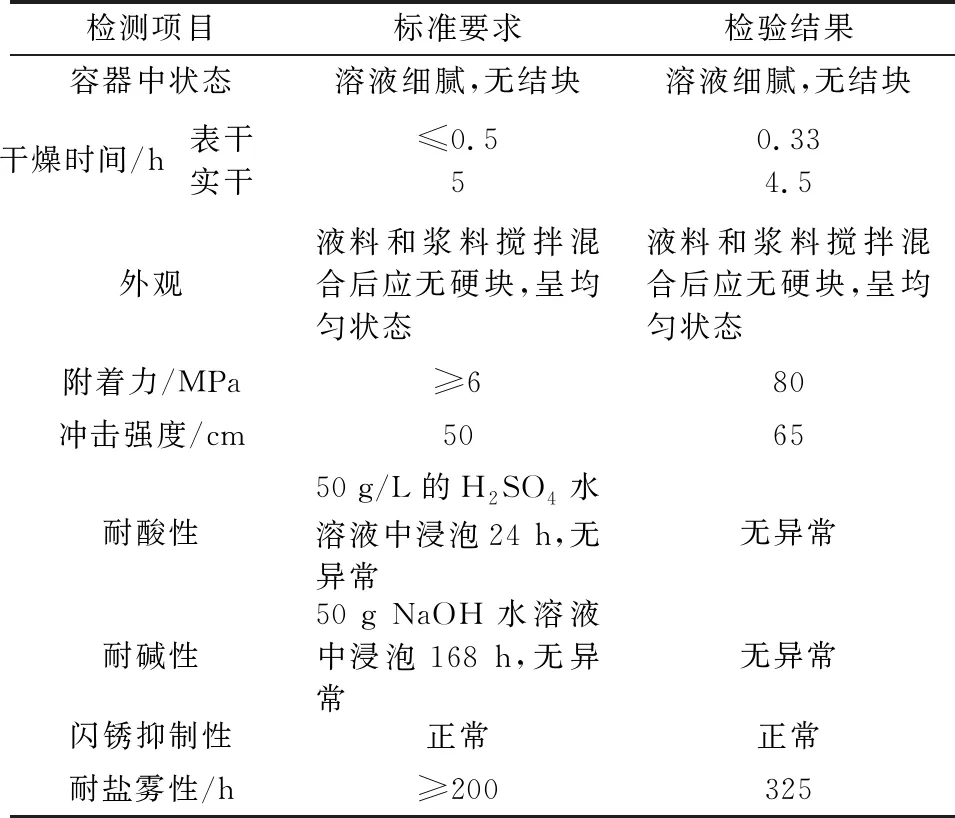

2.3.2 汽车底盘漆用离子液体型水性环氧固化剂性能 在最优条件下,制备的汽车底盘漆用涂料,各项指标均符合HG/T 3668—2009,测试结果见表5。

表5 汽车底盘漆用水性涂料性能

3 结论

合成了氯代1-(2-羟乙基)-3-甲基咪唑,与多胺类混合后作为辅助固化剂,合成具有较优固化性能的离子液体型固化剂,与环氧树脂6520-WH-53A及沉钡、氧化锌、重质碳酸钙、增稠剂、分散剂、成膜助剂、消泡剂等一系列助剂混合后,制备的水性环氧树脂涂料具有强度高、耐腐蚀、防闪锈、附着力大等特点。当环氧树脂6520-WH-53A与离子液体型固化剂投料比在6∶1,氧化锌含量1.5 g,研磨时间为70 min时,成膜效果最好,水性涂料体系分散均匀,漆膜表面光滑,性能尤为稳定,耐酸耐碱性达到国家标准,闪锈抑制性及耐盐雾性等均达到行业标准,可较好替代油性溶剂型涂料应用于汽车底盘漆。