环氧树脂和聚硅氧烷复合涂层在重工业污染区气候下的腐蚀行为

2019-05-31王雄英杨文静黎学明刘丽丹李安琪

王雄英,杨文静,黎学明,刘丽丹,曹 渊,李安琪

(1.重庆大学 化学化工学院,重庆 401331;2.重庆市食品药品检验检测研究院,重庆 401121)

随着经济建设的高速发展,输变电设备的寿命问题日益突出[1]。我国输变电设备设施大多使用热镀锌钢材料,但热浸镀锌在“重工业污染区”气候条件下耐蚀性和耐候性较差,寿命短[2]。目前常用防腐方法有微弧氧化、表面涂覆防腐涂料和化学转换等[3-5]。其中防腐涂料是应用较广泛的手段。环氧树脂涂料具有附着力强、耐磨等特点;聚硅氧烷涂料具有优异的低表面能、热稳定性、耐候性等特性[6]。H.Abd El-Wahab[7]、王霞[8]等人通过研究向环氧涂料中加入特殊添加剂,改善其化学性质,提高其防腐性能。K.H.Wu,C.M. Chao[9]等人研究铝合金表面聚硅氧烷涂层的热稳定性和耐蚀性,结果表明聚硅氧烷也具有强附着性、耐候性、耐蚀性等;两者是金属表面防腐首选的两类涂料[10-14]。张颖怀[15]等采用EIS法测试了环氧树脂/钢体系在 3.5% NaCl 溶液中的电化学阻抗谱,提出了六种等效电路模型,系统研究了有机涂层/金属体系性能与失效过程。

本实验以涂有环氧树脂体系和聚硅氧烷体系涂层的Q235钢为研究对象,通过电化学测试,研究不同涂层体系在5% NaCl溶液中浸泡条件下的失效过程,同时结合金相显微镜(MM)等方法分析Q235钢在不同的气温、降雨量、降雨pH值等复杂大气环境中的表面腐蚀形貌。

1 实验

1.1 材料

实验基底材料为Q235钢板,化学成分如表1所示。

表1 Q235钢的化学成分(质量分数/%)

1.2 实验方法

采用CHI660e型电化学工作站,Q235钢为工作电极,用于实验面积为1 cm2,铂片作为辅助电极,Ag/AgCl作为参比电极,组装成的三电极体系。极化曲线测量,扫描范围为-200~+200 mV(vs OCP),扫描速度为10 mV/s。电化学阻抗测试正弦波信号振幅20 mV;频率范围为0.01 Hz~100 kHz,测试前涂层浸泡15 min。实验后,清洗试样,利用金相显微镜(MM)进行试样表面腐蚀形貌分析,放大倍数为200。

2 结果与讨论

2.1 动电位扫描法对比涂层耐盐蚀性能规律

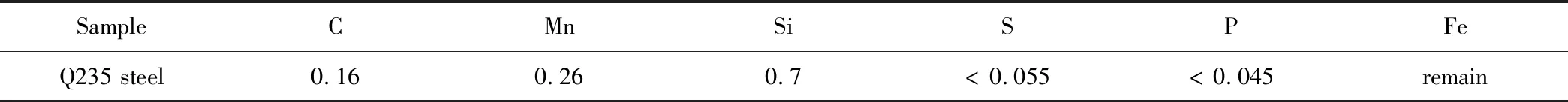

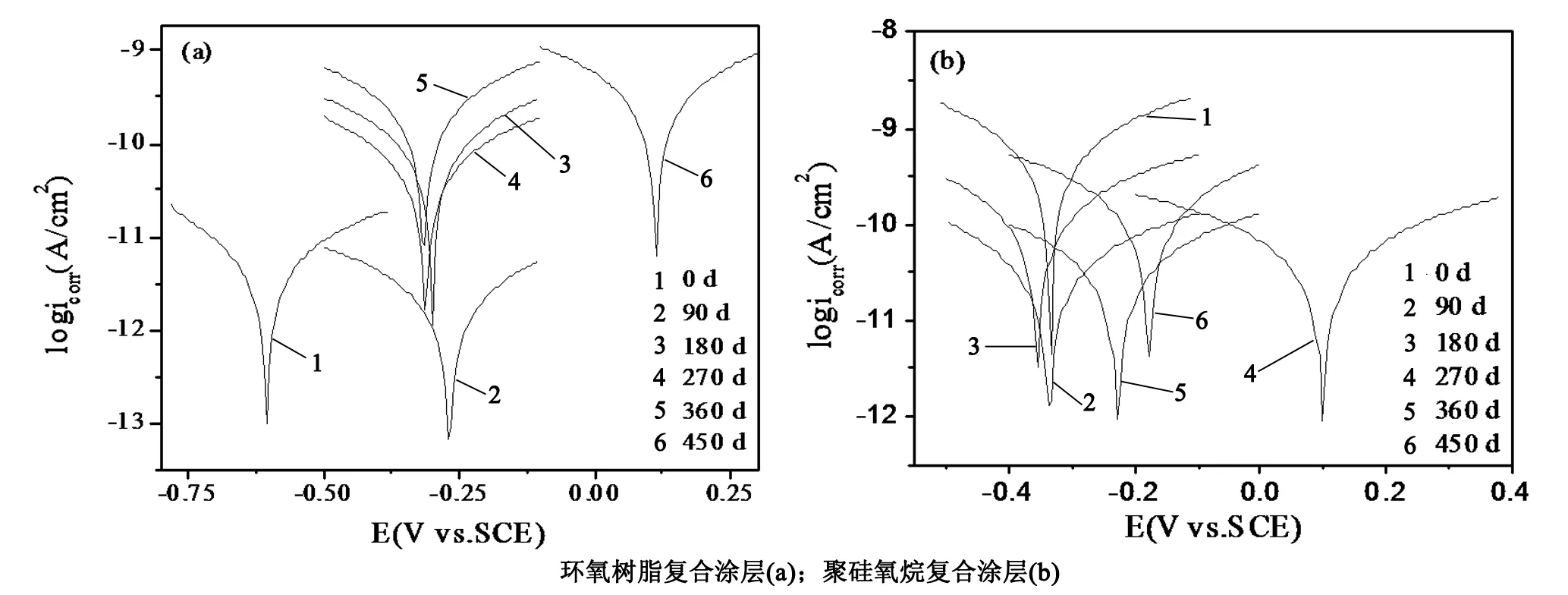

图1给出了经处理过的防腐钢材样品的动电位极化曲线测量结果。采用 Tafel外推法求得的腐蚀电位Ecorr、腐蚀电流密度 Icorr以及极化阻抗 Rp 等腐蚀参数列于表2。

由图1(a)和表2数据可知,随着暴晒时间的增加,聚硅氧烷涂层处理过的Q235钢腐蚀速率逐渐加快,腐蚀倾向先减小后增大,曝晒450 d腐蚀电流密度最大,为2.257 2×10-10A/cm2,腐蚀速度最快,涂层抗盐腐蚀性比自然曝晒前降低了近3.8倍。

由图1(b)和表2数据可知,随着暴晒时间的增加,环氧树脂涂层处理过的Q235钢腐蚀速率变化性较小,腐蚀倾向先减小后增大,暴晒270 d时涂层击穿,曝晒450 d时腐蚀电流密度达到最大,为1.044 6×10-10A/cm2,测得平均腐蚀电流密度为1.118 0×10-10A/cm2。

图1 Q235钢在不同复合涂层、不同暴露时间下的Tafel曲线

2.2 交流阻抗法(EIS)对比涂层耐盐蚀性能规律

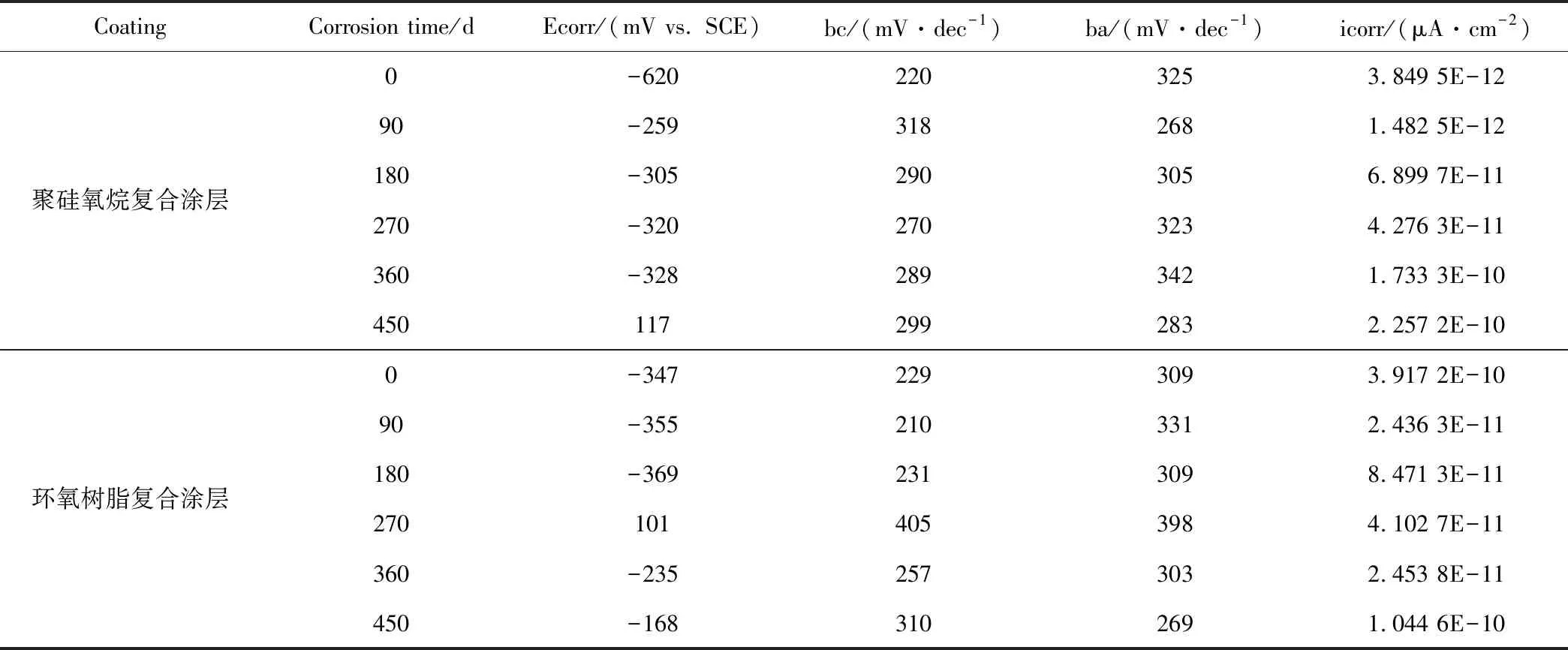

图2 Q235钢在不同复合涂层、不同暴露时间下的EIS曲线

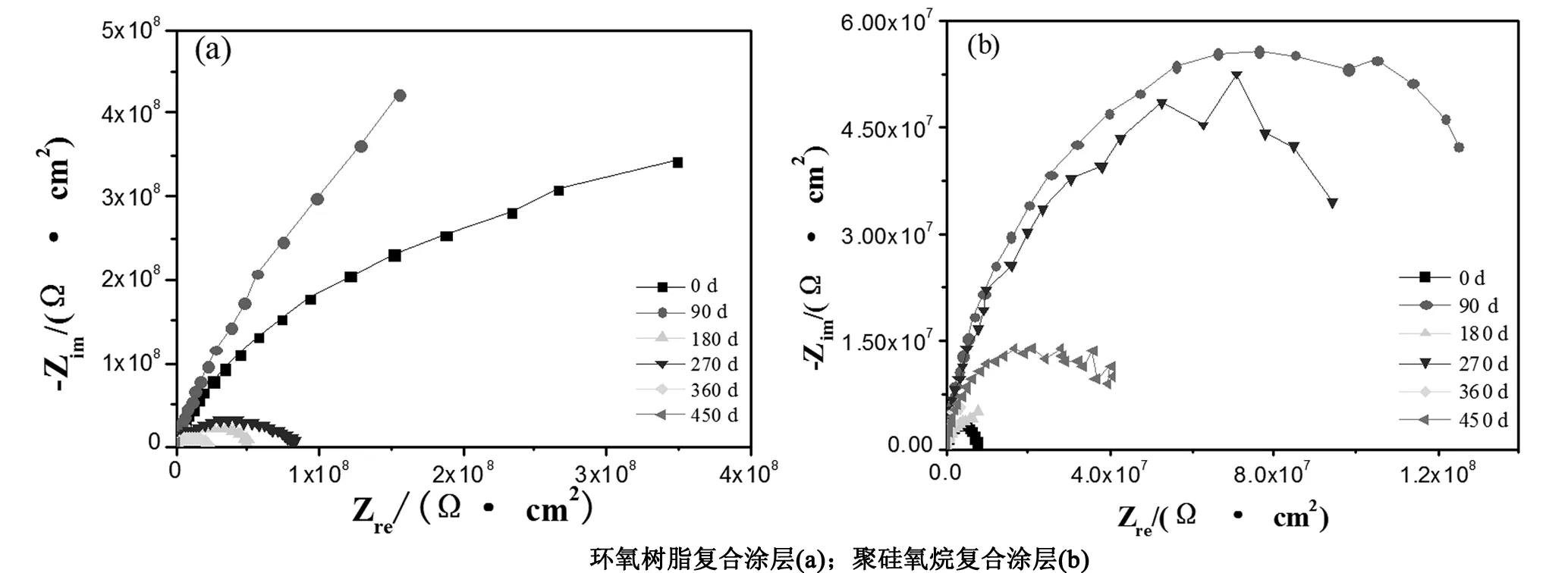

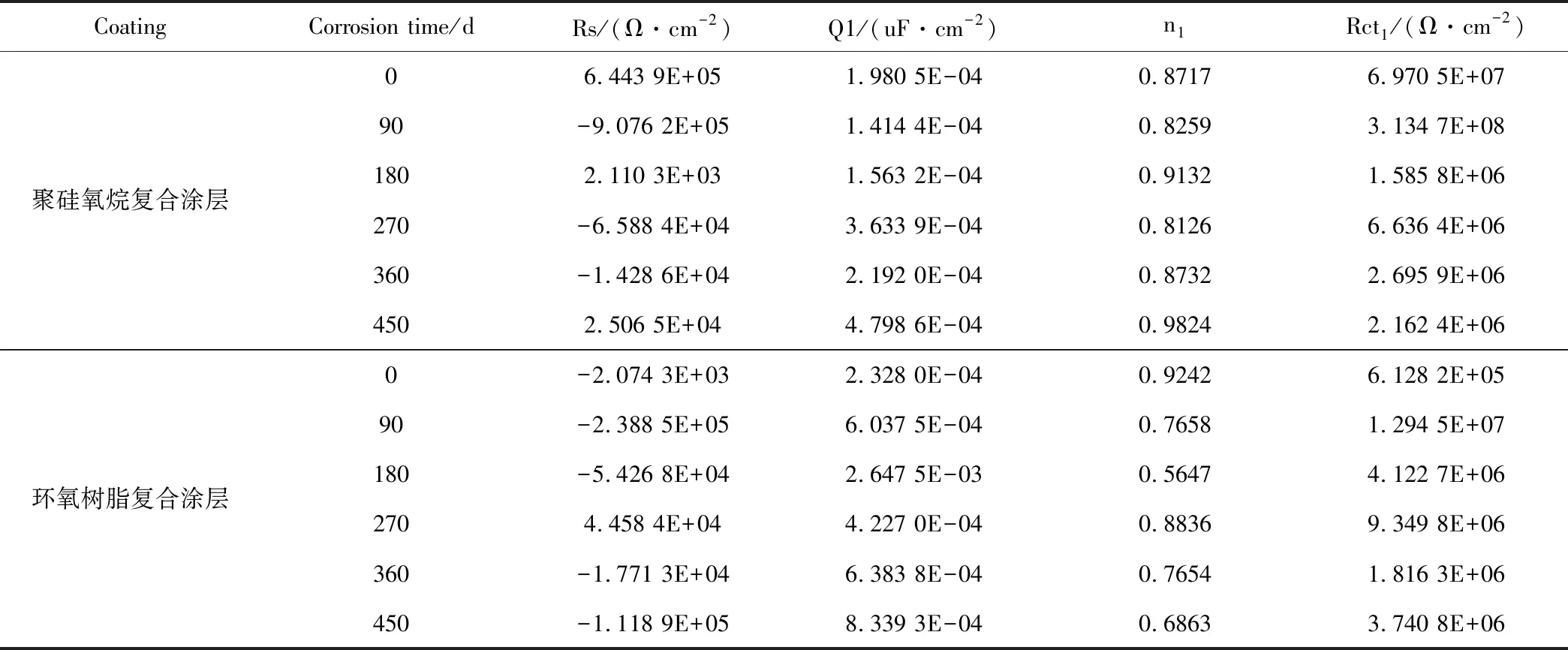

图2给出了经处理过的防腐钢材样品的交流阻抗测量结果。采用Zview软件拟合处理阻抗曲线,所得的电化学参数如表3所示。

由图2(a)和表3数据可知,曝晒前极化阻抗为6.970 5×107Ω/cm2。90 d后,极化阻抗增加至3.134 7×108Ω/cm2。270~450 d时,极化阻抗随时间的增加而减小。由上数据表明,随暴晒时间的增加,Q235钢腐蚀倾向先减小后增大。

由图2(b)和表3数据可知,自然曝晒前极化阻抗为6.128 2×105Ω/cm2。90 d后,极化阻抗增加至1.294 5×107Ω/cm2,抗盐腐蚀性能有所增加,耐腐蚀性能是腐蚀前的约21倍。曝晒180~450 d时,极化阻抗随暴露时间波动变化,平均极化阻抗为5.155 0×106Ω/cm2。由上数据表明,随着暴晒时间的增加,极化阻抗先增大后减小。

表3 Q235钢在不同复合涂层、不同暴露时间下的EIS曲线参数

2.3 对比气候因素对涂层耐候性能影响规律

气候条件一般包括气温、降雨量、降雨pH值等主要因素。分析大气环境主要因素,对改善防腐性能极具有重要意义。

2.3.1 气温

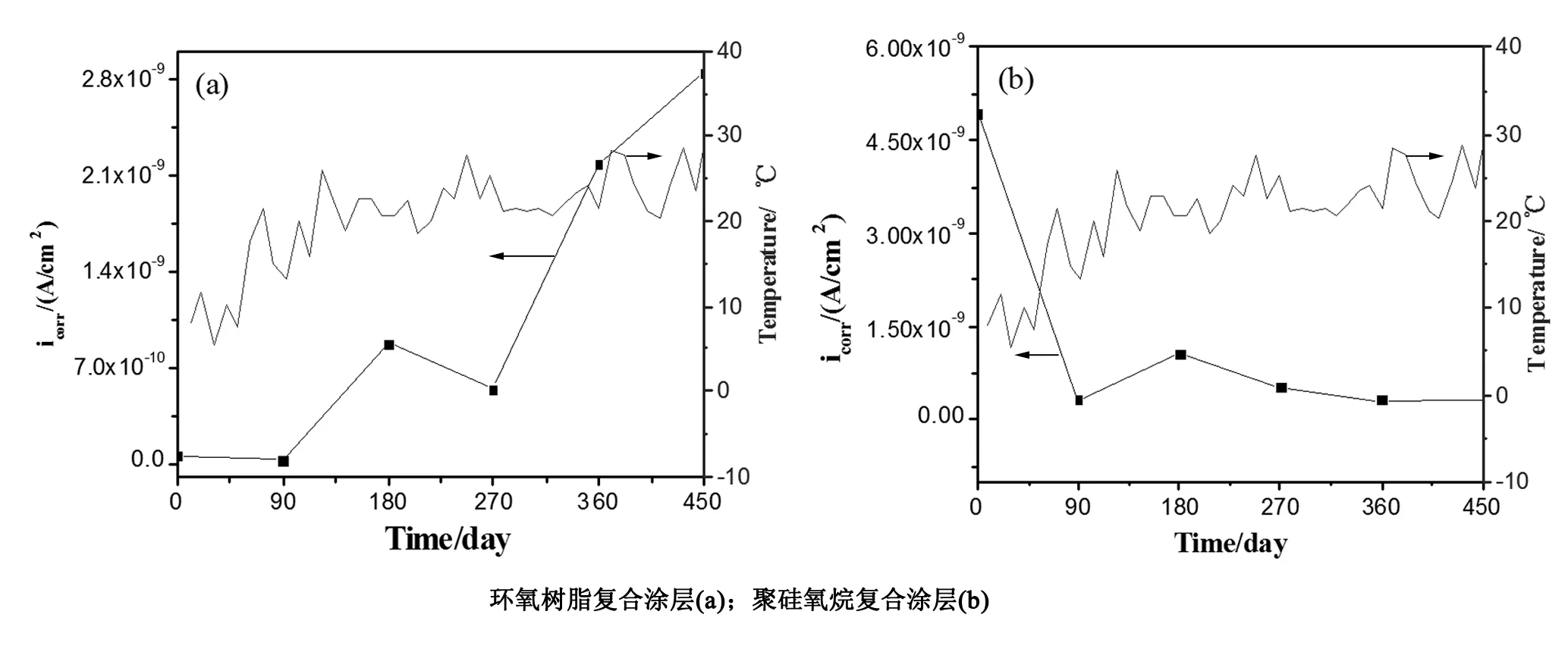

图3给出了Q235钢在不同涂层、不同暴晒时间下腐蚀电流密度随气温变化关系图。

图3 Q235钢在不同复合涂层、不同暴露时间下受温度影响的腐蚀性能图

Fig.3 Corrosion resistance diagram of Q235 with different composite coating is influenced by temperature in different atmospheric exposure days

由图3(a)数据可知,气温的变化对于“重工业污染区”气候条件下的聚硅氧烷涂层耐候性能影响较大,涂层的腐蚀电流密度随气温波动而变动。气温增加时,涂层的腐蚀电流密度增加,涂层耐候性能降低,反之亦然。由图3(b)数据可知,气温的变化对于“重工业污染区”气候条件下的环氧树脂涂层耐候性能影响不大,气温增加或减低对涂层的腐蚀电流密度影响较小。

2.3.2 降雨量

图4给出了Q235钢在不同涂层、不同暴晒时间下腐蚀电流密度随降雨量变化关系图。

由图4(a)数据可知,降雨量的变化对于“重工业污染区”气候条件下的聚硅氧烷涂层耐盐腐蚀性能影响较小,涂层的腐蚀电流密度随降雨量变化波动较小。但无论降雨量如何变化,涂层涂层的腐蚀电流密度均为上升趋势,即涂层耐候性能随暴晒时间的增多不断降低。

由图4(b)数据可知,降雨量的变化对于“重工业污染区”气候条件下的环氧树脂层耐候性能无较大相关性。但总体趋势为,随降雨量变动,涂层的腐蚀电流密度变化不大。

图4 Q235钢在不同复合涂层、不同暴露时间下受降雨量影响的腐蚀性能图

Fig.4 Corrosion resistance diagram of Q235 with different composite coating is influenced by rainfall in different atmospheric exposure days

2.3.3 降雨pH值

图5给出了Q235钢在不同涂层、不同暴晒时间下腐蚀电流密度随降雨pH值变化关系图。

图5 Q235钢在不同复合涂层、不同暴露时间下受pH影响的腐蚀性能图

Fig.5 Corrosion resistance diagram of Q235 with different composite coating is influenced by pH in different atmospheric exposure days

由图5(a)数据可知,降雨pH值变化对于“重工业污染区”气候条件下的聚硅氧烷涂层耐候性能影响较小,降雨pH值降低,耐候性能下降。

由图5(b)数据可知,降雨pH值的变化对于“重工业污染区”气候条件下的环氧树脂涂层耐候性能影响不大。但随降雨pH值变化,环氧树脂涂层腐蚀电流密度相比与聚硅氧烷涂层腐蚀电流密度小1.3倍, 即环氧树脂涂层耐候性能较好。

2.4 涂层表面腐蚀形貌对比

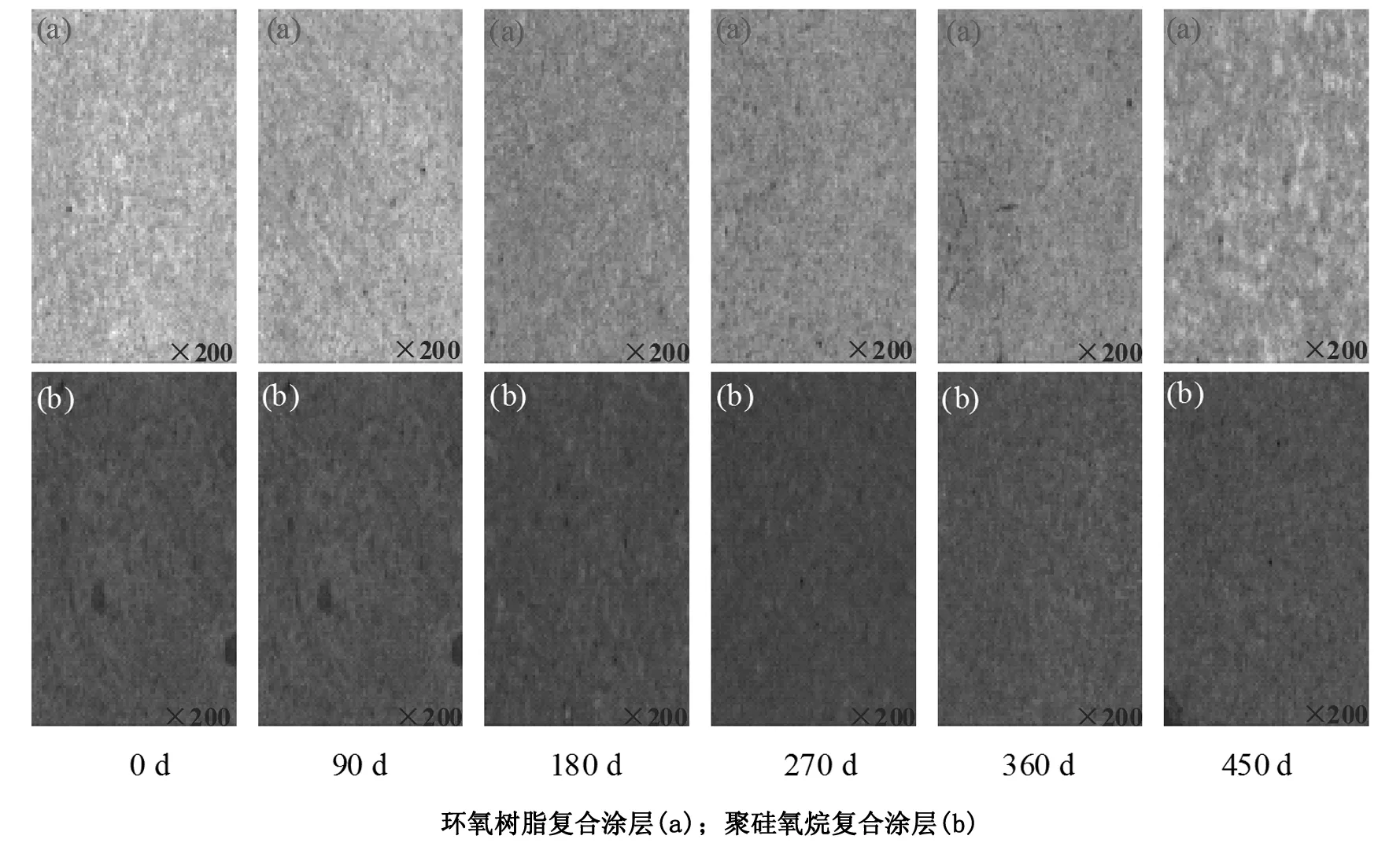

图6 Q235钢在不同复合涂层、不同暴露时间下的腐蚀形貌图

图6给出了在重庆市“重工业污染区”110 kV变电站大气环境条件下自然曝晒0~450 d后,两种不同复合涂层处理过的防腐钢材样表面腐蚀形貌图。

图6(a)可知,环氧树脂涂层试样腐蚀前表面光滑,无明显缺陷。曝晒90 d后表面形貌逐渐变化,曝晒180 d后表面开始出现裂纹,曝晒450 d后点裂纹内部充满腐蚀产物,环氧树脂涂层颜色发生变化,且表面变粗糙。

图6(b)可知,聚硅氧烷涂层试片腐蚀前表面有斑迹,其原因与试片曝晒前被污染有关,无明显缺陷。自然曝晒90 d后表面形貌变化不大。但曝晒180~270 d后试片表面出现小孔和清晰可见的点蚀坑,蚀坑不规则,深度较大。自然曝晒450 d后,可能是由于生成的腐蚀产物聚集在基体金属表面,抑制了阳极反应的发生,聚硅氧烷涂层颜色有明显变化。由此推测,随着暴晒时间的延长,腐蚀反应会再次加剧。

3 结论

电化学实验结果表明:在5% NaCl溶液浸泡过程中,涂层有机物逐渐降解,使得涂层对金属基体的保护性降低。环氧树脂涂层体系平均腐蚀电流密度为1.118 0×10-10μA/cm2,平均极化阻抗为1.313 1×107·cm2;聚硅氧烷涂层体系平均腐蚀电流密度为8.602 0×10-9μA/cm2,平均极化阻抗为2.470 8×106·cm2。即环氧树脂涂层较聚硅氧烷涂层有较好的耐盐蚀性。

大气腐蚀结果表明:降雨量变化与两种涂层防腐性能相关性都不大。气温变化对聚硅氧烷涂层耐候性能影响较大,涂层的腐蚀电流密度随气温波动而变动。气温增加时,涂层的腐蚀电流密度增加,涂层耐候性能降低,反之亦然;而对环氧树脂涂层耐候性能影响不大,气温增加或减低对涂层的腐蚀电流密度影响较小。降雨pH值变化对两种涂层耐候性能都有影响,降雨pH值降低,耐候性能下降。但随降雨pH值变化,环氧树脂涂层腐蚀电流密度相比与聚硅氧烷涂层腐蚀电流密度小1.3倍。即在450 d的实验周期内,在重庆市“重工业污染区”环氧树脂涂层较聚硅氧烷涂层有较好的耐盐蚀性,耐候性。