喷气涡流纺中纤维运动的三维数值模拟

2019-05-30李新荣卜兆宁袁龙超

郭 臻, 李新荣, 卜兆宁, 袁龙超

(1. 天津工业大学 机械工程学院, 天津 300387; 2. 天津市现代机电装备技术重点实验室, 天津 300387)

喷气涡流纺的成纱质量受各种因素的影响,通常可概括为喷嘴结构和工艺参数以及纤维的各项性能参数,这3类因素成为学者们研究的重点方向。研究方法通常包括实验研究和数值模拟。有学者[1]通过纺纱实验对比了在不同喷嘴结构和纺纱工艺条件下的成纱质量,分析不同参数对纺纱质量的影响。Zou等[2]运用示踪纤维观测手段,观测不同喷嘴结构和纺纱工艺条件下包缠纤维在纱线中的轨迹,分析不同参数对成纱的影响。这些实验方法虽然能够直观地显示出纺纱后的结果,并对成纱过程进行推测,但是,由于喷气涡流纺喷嘴结构尺寸小,成纱速度快,很难实时地观测成纱的过程。于是计算机数值模拟方法逐渐成为学者们更常用的研究方法。

随着计算机技术的高速发展,在研究喷气涡流纺问题时,许多学者运用计算流体动力学(CFD)仿真方法建立仿真动力学模型,模拟喷气涡流纺喷嘴中的气流运动情况。Li等[3-5]对三维流体动力学模型进行流场模拟,对不同涡流管结构下内部流场的流速和静压等参数进行了对比,结合纺纱实验进行分析并采用同样的方法研究了其他喷嘴结构参数的影响;Zou等[6]建立三维流体模型,分析了不同工艺参数和不同喷嘴结构尺寸对流场的影响,得到其与成纱质量的关系。虽然这些只针对流场进行分析的方法对喷气涡流纺喷嘴的设计具有一定指导意义,但是在仿真过程中由于忽略了纤维的特性,无法直观地观测纤维的运动情况,对最优结构的推测具有一定主观性。为此,有学者提出将纤维模型考虑在内,对与流场模型的耦合进行数值模拟。

考虑纤维与气流耦合的数值模拟,可以反映纤维的动力响应和纤维对流场的影响,可更直观地分析纤维在不同参数下的运动情况。由于纤维自身结构和材料的性质,其具有很大的长径比和一定的弹性及柔性。在纤维与气流的耦合研究中,为了描述纤维的动力学特性,学者们针对纤维建立了不同的模型。Chiba等[7]用椭球体模型替代纤维模型,对其在不同形状管道内的运动特性进行研究。Lin等[8]用圆柱状粒子模型代替纤维模型,对其在流场中的运动过程进行研究。这些模型在一定程度上可以反映纤维的位置变化,但无法描述纤维在三维空间内的变形情况。

还有学者将多刚体链式模型应用到纤维模型,如将纤维建立为由若干个球珠通过细杆连接起来的链,以此模型对单纤维在喷气纺喷嘴中的运动情况进行二维层面的数值模拟,其模拟的纤维长度较短,仅为3.6 mm[9]。Pei等[10-11]将纤维考虑在内,对其与气流的耦合过程进行分析,建立了二维分析模型,模拟在不同喷嘴结构参数下纤维在涡流室内的运动情况。纤维的运动轨迹呈波浪状,类似于幅值会变化的周期函数曲线。通过对轨迹进定量化研究,评价成纱质量,进而提出最优的结构参数,但这些二维分析模型是对实际情况的简化,并不能很好地反映喷气涡流纺中纤维的实际运动情况,具有局限性,故喷气涡流纺的研究方法还有待进一步探索和发展。

本文建立纤维的三维模型,并对纤维的属性进行合理设置,使模型更加接近实际,对纤维在气流中的运动进行流固耦合分析,以期能更加真实地观察到纤维在纺纱过程中的运动状态,为进一步寻找定量化分析方法、进一步研究喷气涡流纺提供参考。

1 气流与纤维耦合动力学模型

1.1 纤维模型建立

由于纤维自身的弹性和柔性,导致其在气流场中的运动十分复杂,故通常将纤维结构做一定程度的简化,方便研究其运动特点[12]。

在进行网格划分时,要在网格质量、计算成本和结果精度方面进行考虑,对于结构简单、外形规则的模型,采用6面体单元进行网格划分,可在保证网格质量的前提下,大大降低计算成本,且计算结果的精度也较高。本文的纤维模型为简单的具有较大长径比的圆柱体,综合考虑,采用八节点六面体单元对纤维模型进行网格划分,图1示出纤维模型的有限元模型。耦合作用的求解在每个单元内进行,计算完成后,全部单元的计算结果即可反映纤维整体的运动情况。

图1 有限元纤维模型Fig.1 Finite element fiber model.(a) Fiber model; (b) 8-Node 6 Face element

本构方程是用来反映物质宏观表现的数学模型。考虑到纤维在气流中的伸长量非常小,所以应用线弹性材料和各项同性模型作为纤维模型比较合适,其本构方程为

在气流作用下纤维的运动方程为

1.2 气流与纤维耦合

目前研究流固耦合问题的方法有很多,比较有代表性的有任意拉格朗日-欧拉法、混合拉格朗日-欧拉法和格子波尔兹曼法。其中任意拉格朗日-欧拉法的应用最为广泛,运用这种求解方法,流体区域的节点可以根据固体边界的变化产生相对位移。本文针对纤维在气流中运动的模型,采用任意拉格朗日-欧拉法进行研究,气流与纤维之间需要相互传递力与位移数据,因此需要满足动力学与运动学条件:

df=ds

n·σf=n·σs

式中:df和ds为纤维和气流接触面处的位移,m;σf和σs为纤维和气流在接触面处的应力,Pa;n为接触面的法向量。

1.3 固体间接触

由于纤维在气流中的运动比较复杂,可能会与喷嘴壁面发生接触,为解决接触问题,建立接触问题控制方程如下:

2 数值计算

2.1 数值求解方法

在气流与纤维耦合过程的计算中,纤维在气流的作用力下产生相应位移,纤维的位移数据又传递给气流,气流也会产生相应位移,新的流场区域重新进行计算,然后再将力传递给纤维,如此迭代。本文应用Fluent进行流场分析,用Abaqus分析纤维静力学,然后借助MPCCI进行流场和纤维数据交换,以完成流固耦合模拟。

2.2 计算区域建立与网格划分

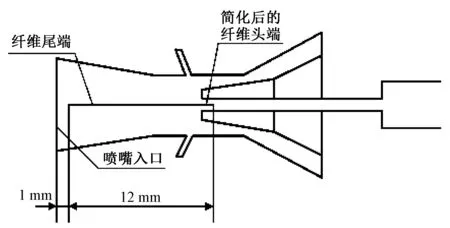

图2为计算区域的剖面图。在计算区域内建立纤维模型,由于在纺纱过程中纤维头端受气流作用的影响很小,可忽略头端,主要对纤维尾端进行模拟。取12 mm纤维,纤维尾端距离喷嘴入口1 mm作为纤维的初始位置。

图2 计算区域Fig.2 Calculation area

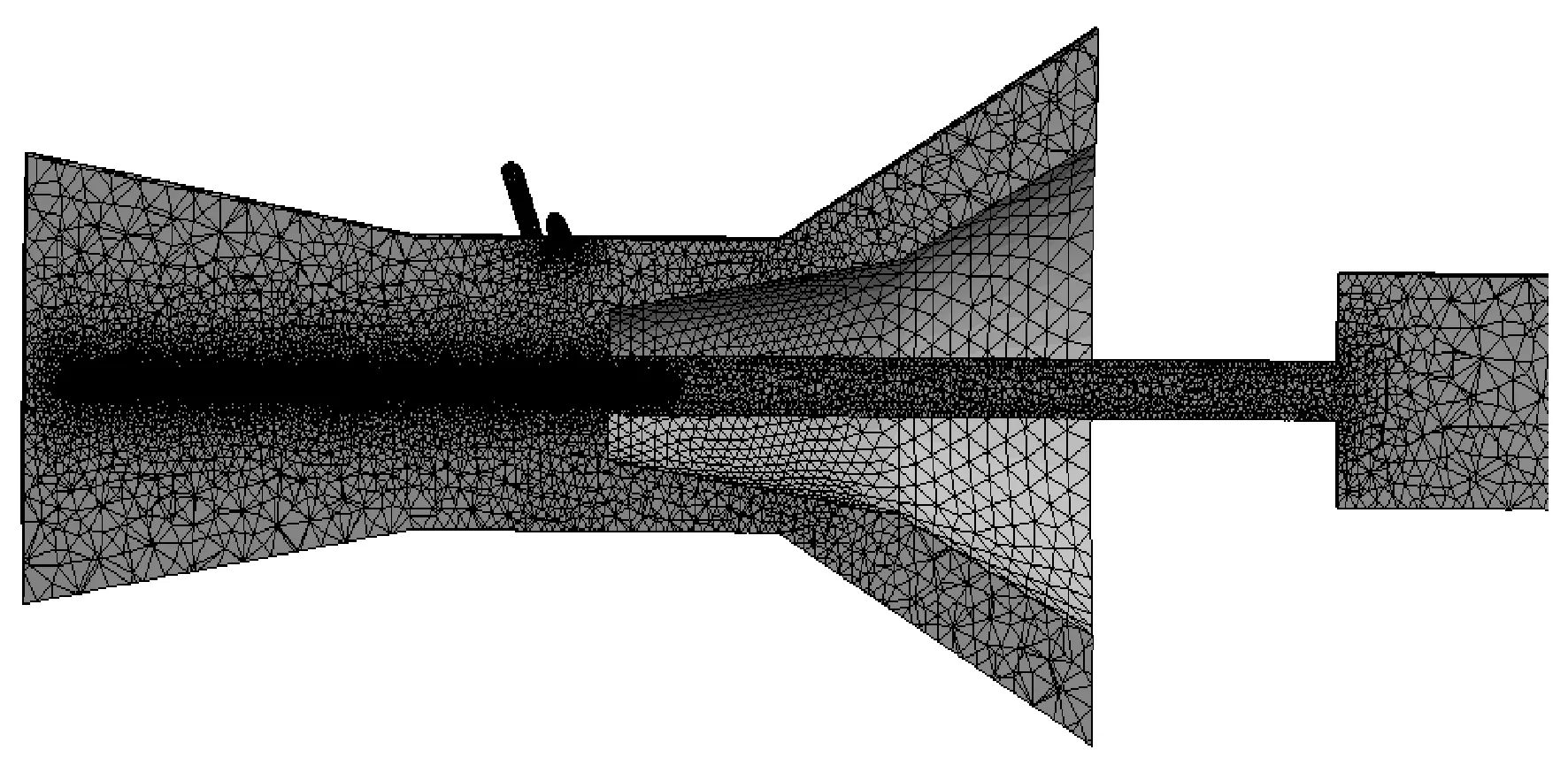

对整体模型进行网格划分,并对气流与纤维接触面做加密处理,图3示出流固耦合模型的网格划分。由于流场区域较为复杂,为提高网格质量和计算结果的精确度,采用四面体单元网格。在计算过程中,由于纤维的变形较大,会影响流场区域的网格发生变形,当流场区域的网格质量太差时会重新划分网格,然后继续进行计算。在MPCCI中,数据交互可以在不满足网格交界面一致性的情况下顺利进行。

图3 流固耦合模型网格划分Fig.3 Mesh generation of fluid solid coupling model

2.3 材料属性设置

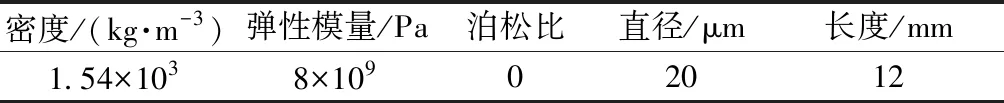

分析过程中,纤维和气流需要在接触面处完成力与位移的数据交互,通过数据的传递与实时分析,实现纤维与气流的耦合作用。不同材料传递力和位移的能力不同,导致传递的数据不同,为提高交互数据的可靠性,得到比较符合实际的数值模拟结果,需要对气流和纤维材料进行合理的定义。空气密度为1.225 kg/m3,黏度为1.789 4×10-5kg/(m·s)。表1示出纤维的参数。因纤维的纵向变形非常小,故泊松比值取0[13]。

表1 纤维的参数Tab.1 Fiber parameters

2.4 边界条件与初始条件设置

在Fluent中设置入口气压为5×105Pa,出口气压为大气压1.013 25×105Pa,流场区域壁面采用无滑移壁面。流场与纤维的作用表面设置为耦合作用面。在Abaqus中,在纤维的头端设置运动条件,其实际工况速度为340 m/min。首先,纤维在刚性状态下,即不考虑纤维,利用Fluent软件分析获得流场数据,并将数据导出到MPCCI中设置为瞬态计算初始条件,然后恢复纤维属性,启用Abaqus求解器,分析纤维在气流作用下运动的过程。

3 计算结果分析

3.1 纤维在喷嘴内的运动特征

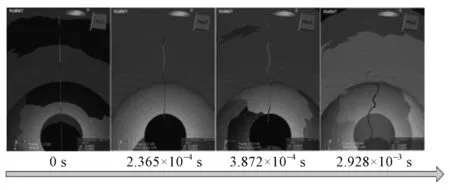

图4示出计算过程中从MPCCI内观察到的纤维运动情况。可以看出,纤维的运动情况是非常复杂的,在气流作用下,纤维整体旋转的同时,自身也发生变形,随着时间的推进,纤维的运动响应也变得剧烈。在喷气涡流纺中,无约束的纤维尾端在气流中呈自由状态,然后随涡流旋转,加捻包缠到芯纱上。本文在没有考虑芯纱的情况下进行流固耦合数值模拟计算,是通过观察单根纤维运动情况反映整根纱线的加捻情况,因此,关注点应在于单根纤维尾端的运动情况。单根纤维尾端的旋转运动相当于实际情况下随时间推进旋转包缠在芯纱上的运动。

图4 随时间推进纤维的运动情况Fig.4 Fiber movement over time

3.2 纤维运动分析

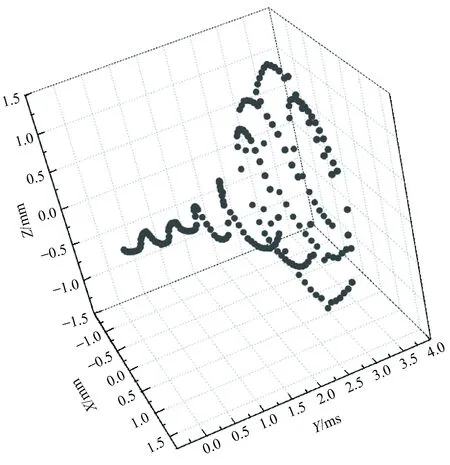

图5示出三维坐标系内仿真过程中提取纤维尾端运动轨迹点的坐标。图中Y轴为时间(ms),X轴和Z轴为位移(mm)。图6为纤维尾端运动的轨迹图。

图6 纤维尾端运动轨迹图Fig.6 Fiber end trails

可以看出,纤维尾端在刚进入气流室时有小幅波动,这是因为纤维尾端受气流室顶部微小乱流的影响。随着时间的推进,纤维尾端进入稳定涡流加捻区,纤维尾端振动频率和振动幅度均先增加后减小,最后完成纤维的包缠加捻。

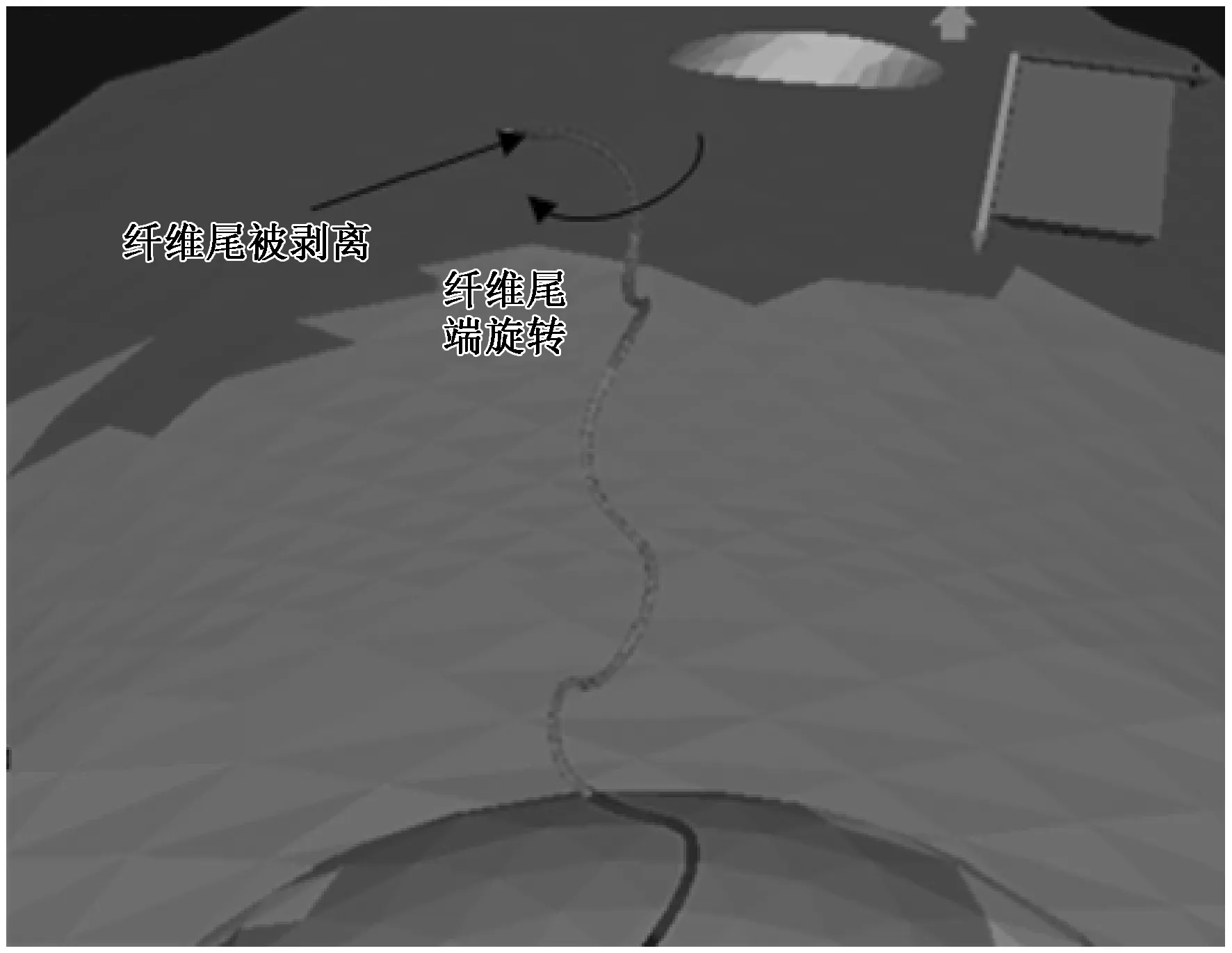

3.3 影响纤维运动的因素

图7示出纤维尾端在气流中的形态变化。涡流室内的气流可以分解为轴向气流和径向气流,首先纤维尾端在轴向气流的作用下被剥离纱线中心位置,之后纤维尾端又在切向气流的作用下进行旋转。喷嘴入口处的压强为标准大气压,由于入射气流的高速度和气流在出口不断排出使得涡流室内产生负压,进而导致喷嘴入口处的气流流动。由于纤维尾端的旋转与喷射气流切向分量速度有关,即与喷气孔喷射气流的方向有关,进而与喷气孔结构设计有关,这也进一步证明了对喷嘴结构参数研究的必要性。

图7 纤维尾端运动Fig.7 Fiber tail movement

4 结 论

本文通过Fluent求解器、Abaques求解器和MPCCI数据交互软件搭建的求解平台对纤维和流场的流固耦合动力学三维模型进行了数值模拟分析,实现了流固耦合的喷气涡流纺中纤维运动三维数值模拟计算。分析模拟结果,得出如下结论: 1)加捻室的负压导致喷嘴入口的气流流动;2)纤维尾端在气流中的运动十分复杂,先在乱流的影响下小幅波动,然后随时间推进,振动频率和振动幅度都是先增加后减小;3)在流场的影响下,纤维尾端从纱线中被剥离出来,并呈螺旋形式向前行进形成包缠纤维。

FZXB