双色变换段彩纱成纱原理及其共混段长度与强度的影响因素

2019-05-30郭明瑞李沛赢孙丰鑫高卫东

郭明瑞, 李沛赢, 孙丰鑫, 高卫东

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

花式纱线以其独特的结构、外观特点,被广泛应用于服装、装饰领域。传统花式纱线主要依靠花式捻线机等专用设备生产,随着纺纱方法的创新、纺纱机的智能化,基于环锭纺的花式纱开发取得显著成果。其中,段彩纱是比较成功的案例之一,文献[1-2]对段彩纱的工艺流程和纱线风格进行了总结。目前,生产段彩纱的主要方法是在传统细纱机上加装一些配件,同时改变后罗拉的驱动方式,在中罗拉连续喂入基纱,后罗拉间歇喂入色纱,纺制段彩竹节纱,生产此类段彩纱的装置以CCZ系列花式纱装置为代表[3]。针对此类段彩纱性能的研究已经比较全面,改善纯棉段彩纱条干的方法[4],涤棉段彩纱的工艺优化[5],棉粘段彩纱的配棉要求,以及控制段彩纱质量的关键技术[6-7]。此外,采用伺服电动机分别驱动中、后罗拉,在中罗拉连续喂入基纱,后罗拉间歇喂入色纱,但基纱的牵伸倍数跟随色纱的喂入进行相应的变化,来生产线密度恒定的段彩纱[7-8]。不同于上述2种方法,一种采用同轴双后罗拉的纺纱方法被用来纺制段彩纱,此方法通过改变2根喂入粗纱的牵伸比来调整不同片段纱线的混纺比,进而形成不同色彩效果的纱线片段[9]。目前,基于环锭纺具有3个独立牵伸通道的数码纺纱技术将段彩纱的色纱数量进一步拓展,可以纺制三色段彩纱[10]。前2种方法从原理上就不能纺制纯色变换段彩纱,后2种方法只是从基本原理上提出了纺制此类段彩纱的方法,并没有对纯色变换段彩纱的纺纱机理进行深入分析。

本文基于双通道环锭纺技术,对纺制双色变换段彩纱的纺纱装置及工艺进行研究,分析了双色变换段彩纱共混段成纱原理,研究了后区牵伸倍数与粗纱喂入提前量对共混段长度和强度的影响。

1 双色变换段彩纱纺制原理

1.1 纺纱方法

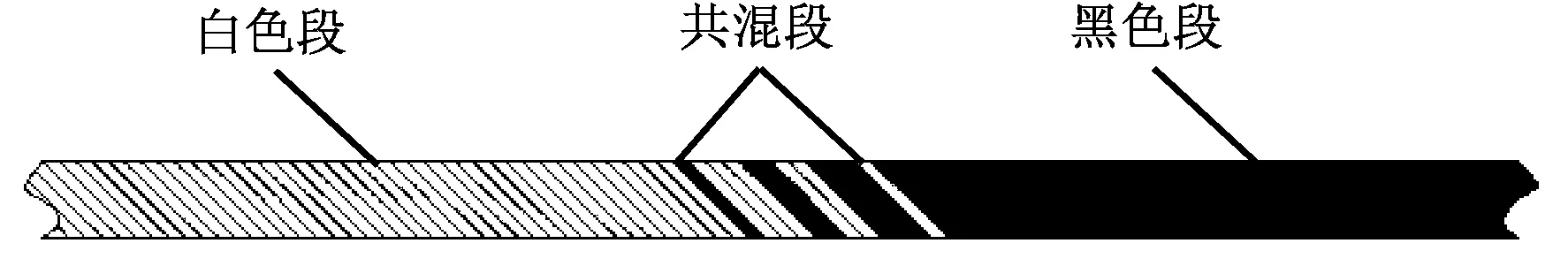

双色变换段彩纱包括2种纯色片段,以及2种纯色片段交替形成的两色共混段。外观模型如图1所示。

图1 双色变换段彩纱外观示意图Fig.1 Diagram of two color transformation segment yarn

本文采用的双通道环锭纺纱装置如图2所示。粗纱牵伸过程如图3所示。后罗拉1和后罗拉2同轴嵌套,通过触摸屏、PLC(可编程控制器)和伺服系统分别驱动,实现2根粗纱独立喂入、牵伸。后区集合器的作用是将后罗拉输出粗纱间距收缩到合适的宽度,并对停止喂入而悬停在后区的粗纱起托持作用,以便该粗纱再次喂入时,可顺利进入中罗拉钳口。2根纤维须条以一定间距从前罗拉钳口输出,通过配有等腰三角形吸风槽的集聚纺装置汇聚成单根须条加捻成纱。目前,工厂常用的单斜槽和赛络纺双槽在纺制双色变换段彩纱时有一定局限性,单斜槽形成的负压集聚区宽度较小,2根纤维须条容易超出集聚范围而产生断头,需要通过增大吸风负压来扩大集聚范围;赛络纺双槽中2根纤维须条在输出点保持一定间距,不利于2根粗纱头尾端衔接。

图2 双通道环锭纺纱机实物图Fig.2 Image of double-channel ring spinning machine

图3 双通道环锭纺牵伸过程示意图Fig.3 Diagram of double-channel ring spinning

1.2 共混段粗纱首尾搭接原理

纺制双色变换段彩纱的难点是2根粗纱头、尾端在动态牵伸过程中均匀牵伸、稳定搭接。在2根粗纱交替过程中,当粗纱停止喂入,会在靠近中罗拉钳口处断裂,由于纤维具有一定长度L,并在粗纱中随机分布,断裂的2根粗纱头、尾端呈楔形。图4示出纺制双色变换段彩纱过程中后牵伸区理想粗纱头、尾端状态示意图。假设2根粗纱的头、尾端楔形长度相等,都为L,2根粗纱的断裂位置相同,则前粗纱尾端与后粗纱头端间距L0=L,此时,理论共混段长度Ly计算公式如下:

Ly=L0×E

式中:Ly为纱线共混段长度;L0为前粗纱尾端与后粗纱头端间距;E为总牵伸倍数。

图4 理想后牵伸区粗纱断裂头尾端示意图Fig.4 Diagram of ideal head and end of roving in break draft zone

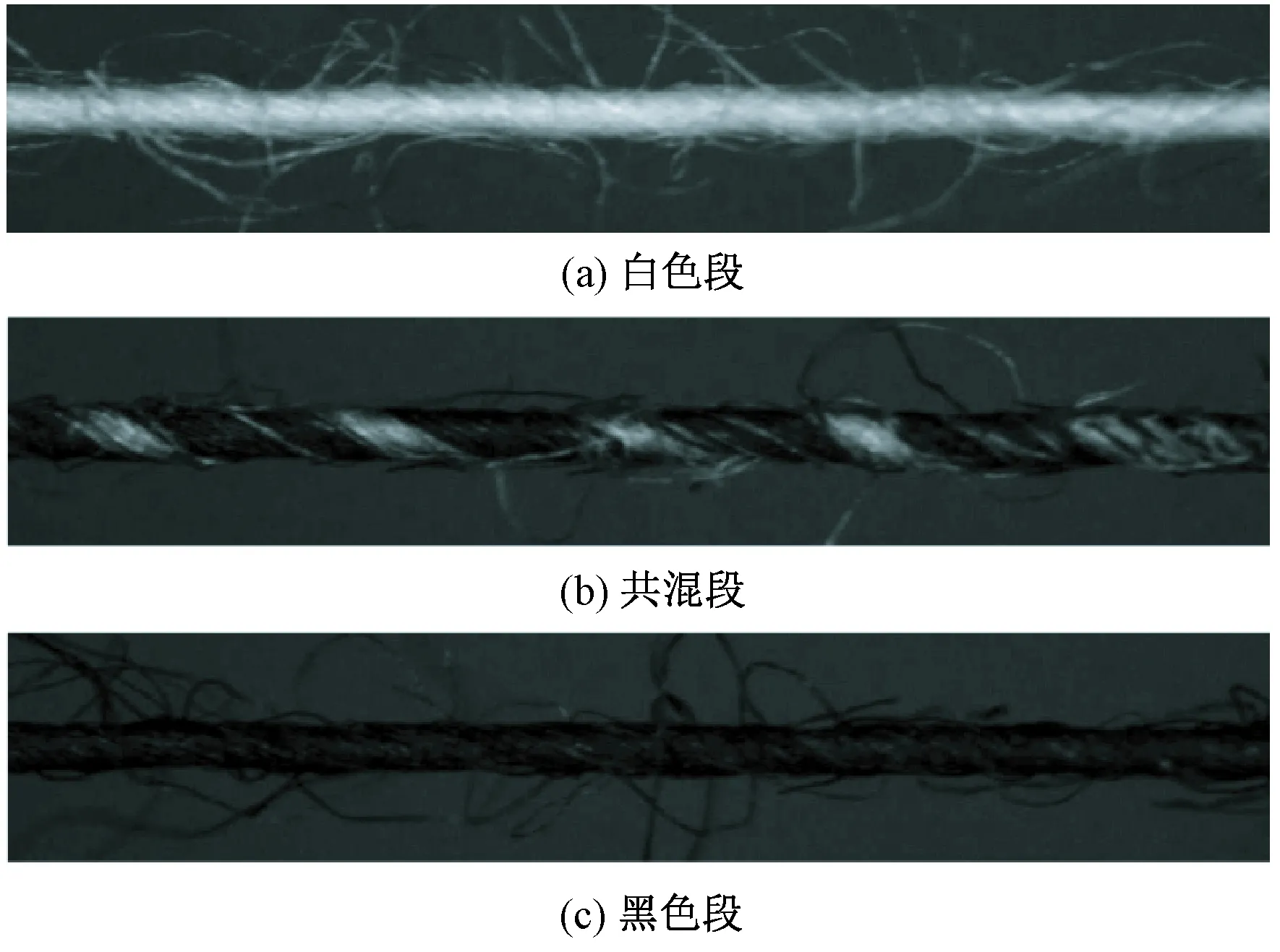

实际纺纱过程中,粗纱每次断裂位置有一定随机性,会在一定范围内波动,这样就会导致前粗纱尾端与后粗纱头端的间距L0与粗纱楔形长度L的大小关系不确定。当L0 图5 实际后牵伸区粗纱断裂头尾端示意图Fig.5 Diagram of actual head and end of roving in break draft zone 纺制双色变换段彩纱,后区断裂粗纱的头、尾端需要经过前区一定倍数的牵伸,粗纱头、尾端的均匀牵伸对共混段强力起决定作用。本文对细纱机罗拉皮圈牵伸原理深入分析,借鉴文献[11-13]中细纱后区牵伸力与牵伸倍数关系。后区粗纱牵伸力在一定范围内随着牵伸倍数增大而增大,达到峰值后,牵伸力随着牵伸倍数增大极速减小。对于普通环锭纺单纱,后区牵伸力峰值一般出现在牵伸倍数为1.4~1.7倍时,后区牵伸倍数要控制在峰值之前,采用较小的后区牵伸有利于保证粗纱稳定牵伸、细纱条干均匀。 但是,采用小后区牵伸纺制双色变换段彩纱,前粗纱尾端在皮圈牵伸区中不能稳定、均匀牵伸,尾端纤维容易出大肚,在纱线上产生明显粗节和细节,纺纱断头多。分析认为后区小牵伸在传统单粗纱连续纺纱过程中,有利于纤维之间抱合,提供稳定的牵伸力。但是,纺制双色变换段彩纱时,粗纱断裂,粗纱尾端进入皮圈牵伸区后,纤维不再接受后面粗纱的束缚,后区小牵伸工艺下,进入皮圈牵伸区中的粗纱定量较大,粗纱截面中纤维根数较多,纤维相互间抱合力大,在牵伸过程中,尾端纤维受到快速纤维的拉带作用,而后端没有纤维的约束,整体被前钳口牵出,形成大肚。为解决此问题,本文提出后区大牵伸工艺,粗纱经过后区较大倍数牵伸,进入皮圈牵伸区的粗纱截面中纤维根数减少,纤维之间的抱合力减弱,这样当粗纱断裂,纱尾进入皮圈牵伸区,快速纤维对慢速纤维的拉带作用不强,慢速纤维仍然受到皮圈的有效控制,纱尾均匀牵伸,有利于2根粗纱头、尾端顺利搭接。 图6示出黑/白段彩纱纬编针织物。该织物由14 G电脑横机编织而成,黑色片段长为1 030 mm,白色片段长为1 033 mm,共混段长度为381 mm。织物组织为1+1罗纹,针数为262,平均线圈长度为0.56 mm。利用织物幅宽和段彩纱周期的叠加效应,形成特殊图案的段彩纱针织物,图中双色片段和共混段的叠加,形成横向锯齿状交错图案。 图6 黑/白变换段彩纱纬编针织物Fig.6 Weft knitted fabric of segment color yarn 由于段彩纱颜色种类繁多,目前市场上还未出现针对段彩纱的外观测量设备。本文利用相机连续采集纱线,将采集的单张图像中纱线的长度进行标定,通过人工判断图像中纱线片段属于黑色片段、白色片段或共混段,测得共混段长度。 本文采用的图像采集装置如图7所示,包括相机(带镜头)、光源、电脑,2个纱线张力盘和自动卷绕装置。为使采集的图像背景灰度尽量一致,位于图像采集区的纱线距离背景30 mm,以使背景虚化。纱线卷绕装置的2个卷绕辊采用定速交流电机驱动,绕纱辊置于卷绕辊上,利用摩擦作用驱动绕纱辊匀速转动,保持图像采集过程中纱线运行速度恒定。 图7 图像采集装置Fig.7 Image acquisition unit 图8示出黑/白变换段彩纱中黑色段、白色段和共混段典型图像,可以通过人眼辨别图像中黑/白色纤维的含量来判断纱线所属片段。 图8 典型纱线片段图像Fig.8 Image of typical yarn fragments. (a) White segment; (b) Blend segment; (c) Black segment 纺纱实验在HFXA4-2S型双通道环锭数码纺纱机上进行,采用定量400 g/(10 m)的黑、白两色精梳纯棉粗纱,纺制Z捻19.4 tex的黑/白变换段彩纱,捻系数为340,锭速为8 000 r/min,前罗拉线速度为10.3 m/min。每个品种纺制5管。黑/白变换段彩纱的纺制过程为:先喂入黑色粗纱8 s,然后同时喂入黑色粗纱和白色粗纱Ms,黑色粗纱停止喂入,再喂入白色粗纱8 s,然后同时喂入黑色粗纱和白色粗纱Ms,这样循环纺纱。两色粗纱共同喂入时间Ms在4个方案中分别为0.0、0.3、0.6和0.9 s。每个两色粗纱共同喂入时间下,对应5个后区牵伸倍数,分别为1.1、1.4、1.7、2.0和2.3。 采用YG020 A 型电子单纱强力仪测试共混段成纱强度,预加张力为0.5 cN/tex,测试片段长度为500 mm,拉伸速度为500 mm/min,每管测试30次。 双色变换段彩纱2种纯色片段周期性交替变换,与织物幅宽周期叠加,在织物上形成图案,共混段的长短对其织物的图案效果有重要影响,当共混段较短时,图案中两色区域边缘清晰度好;当共混段较长时,图案中两色区域边缘较为模糊。 本文研究了后区牵伸倍数和粗纱喂入提前量对两色变换段彩纱共混段长度的影响规律。图9示出不同后区牵伸倍数与粗纱喂入提前量条件下,所纺段彩纱的共混段长度。从图中可以看出,在后区牵伸倍数一定的情况下,随着粗纱喂入提前量增大,共混段长度增加。这是由于粗纱喂入提前量增大,后粗纱头端与前粗纱尾端的重叠片段增大,重叠段经过牵伸在纱线上形成共混段的长度随之变长。同时,实验结果还表明:在总牵伸不变的条件下,前、后区前伸分配对成纱共混段长度也有一定影响,后区牵伸增大对缩短共混段长度有一定作用。在粗纱喂入提前量一定的情况下,后区牵伸倍数由1.1增至2.3,所纺段彩纱共混段长度呈减小趋势。原因是纤维在前区皮圈牵伸区中变速点位置不稳定,断裂的粗纱尾端在前区牵伸较大时,纤维拖尾情况更严重,共混段长度变长,在总牵伸倍数不变的情况下,增大后区牵伸倍数有利于改善粗纱尾端牵伸过程中的拖尾现象。 图9 共混段长度Fig.9 Length of blends fragment 纱线强度作为纱线的重要指标之一,对后续织造有重要影响。纱线强度主要取决于纱线片段中强度最弱的位置,双色变换段彩纱中两色纤维共混段容易出现纤维分布不匀,产生纱线细节,成为纱线强度的弱环,影响纱线整体强度。 本文研究了一定范围牵伸分配和粗纱喂入提前量对两色变换段彩纱共混段拉伸断裂强度的影响规律,如图10所示。在粗纱没有喂入提前量时,各后区牵伸分配所纺制的段彩纱共混段强度都较低,并且具有较大的变异系数,强度波动幅度较大。这是由于粗纱断裂位置波动,导致的两色粗纱头、尾端出现搭接长度偏短的情况,而产生的纱线弱环,使得共混段平均强度较低,且强度波动较大。在后区牵伸倍数一定的情况下,共混段强度随着粗纱喂入提前量的增大而增大,喂入提前量增大则两色粗纱头、尾端重叠长度增大,有效避免了粗纱头、尾端重叠长度偏短所导致的纱线弱环。本文中,在粗纱喂入提前量一定的情况下,共混段强度的最大值出现在后区牵伸倍数为1.7时,这是由于后区牵伸倍数较小时,粗纱尾端容易牵伸不匀,在共混段形成大肚纱,同时,在紧邻大肚纱后面形成一个明显细节,使得纱线强度大幅度下降。相反,随着后区牵伸倍数从1.7增大至2.3,共混段纱线强度略有减小,这是因为后区牵伸倍数的增大有助于减少大肚纱的产生,但是,后区牵伸倍数对须条尾端牵伸均匀度有明显影响,后区是简单罗拉牵伸区,较大的牵伸倍数尽管可对粗纱起到牵伸作用,但会形成明显的短片段不匀,这些不匀经过前区放大,会使共混段纱线强度下降。 图10 共混段纱线断裂强度Fig.10 Tensile breaking tenacity of blends fragment 本文研究了后区牵伸倍数从1.1增大至2.3时,粗纱喂入提前量对双色变换段彩纱共混段长度和拉伸断裂强度的影响规律。结果表明:共混段长度随粗纱喂入提前量增大而增大,随后区牵伸倍数的增大而略有减小。在后区牵伸一定时,共混段强度随着粗纱喂入提前量增大而增大。在粗纱喂入提前量一定时,后区牵伸倍数从1.1增大至1.7,共混段强度增大,后区牵伸倍数从1.7增大至2.3,共混段强度减小,本文实验条件下,共混段强度最大值出现在后区牵伸倍数为1.7时。 采用双通道环锭纺技术纺制双色变换段彩纱,可增加粗纱喂入提前量提高纱线共混段强度,合理配置前、后区牵伸倍数改善纱线结构和性能。在实际纺纱生产中,需要权衡织物外观与纱线性能的关系,制定合理的纺纱工艺。 FZXB

1.3 前后区牵伸分配

1.4 双色变换段彩纱织物外观

2 段彩纱外观测试方法及装置

2.1 段彩纱外观测试方法

2.2 图像采集装置

3 实验部分

4 结果分析

4.1 共混段长度

4.2 共混段纱线断裂强度

5 结 论