油酸原位合成碳酸钙及其在聚酰胺湿法涂层中的应用

2019-05-30雷鹏飞黄亚伟袁森浩李红艳王成龙郑今欢

雷鹏飞, 黄亚伟, 袁森浩, 李红艳, 王成龙, 郑今欢,3

(1. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018; 2. 湖州新利商标制带有限公司, 浙江 湖州 313000; 3. 浙江理工大学 生态染整技术教育部工程研究中心, 浙江 杭州 310018)

目前,利用聚酰胺废丝溶解制浆进行湿法涂层制作商标织物的工艺已较为成熟[1-3],但产品的裁剪效果、吸墨性和印刷性能等依然有待改善,随着环境温湿度的变化,产品品质差异比较大。在影响产品品质的诸多因素中,填充剂是重要的因素之一。碳酸钙是材料加工中常用的填料之一,主要用于塑料、橡胶、造纸、涂料、油墨、医药、日化、食品等行业[4-5]。然而,由于碳酸钙表面亲水性较高,使得其与聚酰胺(PA)、高密度聚乙烯(HDPE)、聚丙烯(PP)等高分子材料相容性较差,故不易分散在高分子材料中,从而导致了材料的各方面性能比较差[6]。针对这个问题,研究人员常采用表面活性剂对碳酸钙表面进行处理,改善碳酸钙的表面性能,减少颗粒间的相互作用,提高基体与填料的附着力[7-8]。

碳酸钙作为聚酰胺湿法涂层填充剂时,易溶于甲醇-氯化钙体系中,直接使用所制得的涂层产品白度较高、稳定性较好[9-10],但是其pH值偏高,抗黏结性能较低,吸墨性不佳,影响其印刷速度和印刷效果。本文主要针对碳酸钙作为涂层填充剂时,涂层织物的pH值偏高、吸墨性不佳等问题,对碳酸钙进行油酸改性研究。采用油酸原位合成改性碳酸钙,探究改性效果和改性机制,并将改性后的碳酸钙应用于聚酰胺6湿法涂层中,考察不同用量油酸改性的碳酸钙对其涂层浆黏度,涂层膜的结构、接触角、力学性能,以及涂层织物的pH值、墨迹长度的影响,使改性后碳酸钙更适用于聚酰胺湿法涂层,产品的吸墨性更好,pH值更符合纺织品安全标准的要求。

1 实验部分

1.1 实验材料及仪器

实验材料:无水甲醇、液体石蜡、无水碳酸钠、无水乙醇(分析纯,杭州高晶精细化工有限公司);聚酰胺废丝、无水氯化钙、聚醚NJ-220、聚酰胺基布(湖州新利商标制带有限公司);轻质碳酸钙(工业级,石家庄岩峰矿产品有限公司),油酸(分析纯,无锡市展望化工试剂有限公司)

实验仪器: Nicolet 5700型傅里叶红外光谱仪(美国Thermo Electron公司),LTE-S型涂层覆膜实验机(瑞士Mathis公司),DSA-20型视频接触角张力仪(德国Krüss公司),JSM-5610LV型扫描电子显微镜(日本JEOL电子公司),BETH-80型可程式恒温恒湿试验机(东莞市贝尔实验设备有限公司),PHS-3C型数显酸度计(杭州奥利龙仪器有限公司),JEM-2100型透射式电子显微镜(日本电子公司),XTRA型X衍射分析仪(瑞士Thermo ARL公司),MCR52型旋转流变仪(奥地利Anton Paar公司,Instor 2365型电子万能试验机(美国Instron公司)。

1.2 实验方法

1.2.1 油酸原位合成碳酸钙的制备

油酸原位合成碳酸钙指碳酸钠与氯化钙反应过程中,油酸同时参与反应所得到的碳酸钙。将100 g无水甲醇加到250 mL的四口烧瓶中,在30 ℃条件下,将一定量的油酸加入到烧瓶中并通入氮气,至油酸完全溶解后,将配制好的无水氯化钙和无水碳酸钠的水溶液依次匀速缓慢地滴加到油酸的甲醇溶液中,完全滴加后,反应9 h结束,将所得产物真空抽滤,并用去离子水和无水乙醇分别洗涤3次,在100 ℃鼓风干燥箱中干燥12 h得到油酸原位合成碳酸钙产品。

1.2.2 碳酸钙在聚酰胺湿法涂层中的应用

1.2.2.1涂层浆的制备 在250 mL三口烧瓶中加入100 g无水甲醇和22 g填充剂,置于65 ℃的恒温水浴锅中进行加热搅拌,10 min后缓慢加入35 g无水氯化钙,至反应完全后,停止搅拌。20 g聚酰胺废丝,剪碎后加入到上述混合液中,待废丝完全溶解后开始搅拌1 h,降温至适宜的温度,加入2.3 g聚醚NJ-220,搅拌30 min取出备用。

1.2.2.2涂层膜的制备 参照文献[11],取适量聚酰胺涂层浆倒在玻璃板(10 cm×10 cm,两侧用厚度为0.16 mm的透明胶带平行黏贴,间距为7 cm)的顶端,将其顶端固定于实验台上,用玻璃棒沿胶带方向迅速刮过,然后将玻璃板倾斜缓慢放入水浴中凝固90 s,取出放入鼓风干燥箱中160 ℃固化定形,取出后剥离即得聚酰胺涂层膜。

1.2.2.3涂层织物的制备 对聚酰胺基布进行双面湿法涂层,再将聚酰胺涂层织物放入水浴中凝固90 s后取出,待聚酰胺涂层织物表面无明显水滴时放入热定型机中,175 ℃定型60 s,制得聚酰胺涂层织物。

1.3 测试与表征

1.3.1 活化度测试

活化指数是指碳酸钙在水中的漂浮部分质量占总质量的比值。称取0.50 g碳酸钙(精确至0.01 g)和50 mL蒸馏水,倒入100 mL烧杯中,超声振荡15 min,静置30 min,刮去漂浮在液面上的碳酸钙,将其烘干至恒定质量,记录其质量,按下式计算碳酸钙的活化指数。每个样品分别测试3次,结果取其平均值。

式中:m1为0.50 g碳酸钙和100 mL烧杯的总质量,g;m2为烘干后碳酸钙和100 mL烧杯的总质量,g。

1.3.2 沉降体积测试

沉降体积是指改性碳酸钙在溶剂中颗粒堆积的体积,在一定程度上反映了粉体与有机溶剂间的相容性。称取1.00 g经改性的碳酸钙(精确至0.01 g),倒入具塞量筒中,然后加入一定量的液体石蜡,待碳酸钙完全浸润后,再加入液体石蜡至10 mL刻度线,盖紧塞子,将具塞量筒上下摇晃数次,水平固定于超声振荡仪上,振荡15 min使碳酸钙在液体石蜡内均匀分散,静置2 h,读取碳酸钙的沉降部分的体积,即为沉降体积。每个样品分别测试3次,结果取其平均值,并与未改性的碳酸钙进行对比。

1.3.3 化学结构测试

使用傅里叶红外光谱仪,用KBr压片法测试未改性碳酸钙和油酸原位合成碳酸钙。波数的扫描范围为4 000~400 cm-1,分辨率为4 cm-1,扫描次数为32次,结果取其平均值。

1.3.4 晶型结构测试

将改性与未改性的碳酸钙粉末烘干后,采用X衍射分析仪对样品进行测试。测试条件:扫描速率为3(°)/min,扫描范围为3°~85°。

1.3.5 形貌测试

利用扫描电子显微镜观察未处理及油酸原位合成的碳酸钙粉末表面形貌,放大倍数为5 000倍;观察聚酰胺湿法涂层膜表面形貌,放大倍数为1 000倍。

采用透射电子显微镜(TEM)在200 KV电压下观察油酸原位合成碳酸钙界面。

1.3.6 涂层浆黏度测试

采用旋转流变仪对聚酰胺涂层浆进行测定,在25 ℃,剪切速率γ为50 s-1条件下测定50个黏度值,取其平均值。

1.3.7 涂层膜接触角测试

将1滴油墨(每滴3 μL)滴于聚酰胺涂层膜的表面,测试油墨在聚酰胺涂层膜表面接触角大小,每个试样测试5次,结果取其平均值,该值越小表示吸墨性越好。

1.3.8 涂层膜拉伸性能测试

依据GB/T 1040.3—2006 《塑料拉伸性能的测定第3部分:薄膜和薄片的实验条件》,采用电子万能试验机,在恒温恒湿房(温度为20 ℃,相对湿度为65%)内对制成标准哑铃型试样的聚酰胺涂层膜进行拉伸性能测试,得到应力-应变曲线。其中电子拉力机的夹距设置为20 mm,拉伸速度为5 mm/min。

1.3.9 涂层织物pH值测试

参照GB/T 7573—2009《纺织品 水萃取液pH值的测定》对涂层织物pH值进行测试。

1.3.10 涂层织物墨迹长度测试

参考文献[12]将聚酰胺涂层织物裁剪成15 cm×4 cm的涂层布样,放置恒温恒湿箱((35±2)℃,(65±2)%)中平衡3 h。再将聚酰胺涂层织物取出,用夹子固定于带有针板的长方形木框上。将1滴油墨(每滴3 μL)滴于聚酰胺涂层织物的表面后,迅速将长方形木框垂直放置于恒温恒湿箱中,3 h后测试油墨在聚酰胺涂层织物上的长度,每个试样测试5次,结果取其平均值,该值越小表示吸墨性越好。

2 结果与讨论

2.1 油酸原位合成碳酸钙效果表征

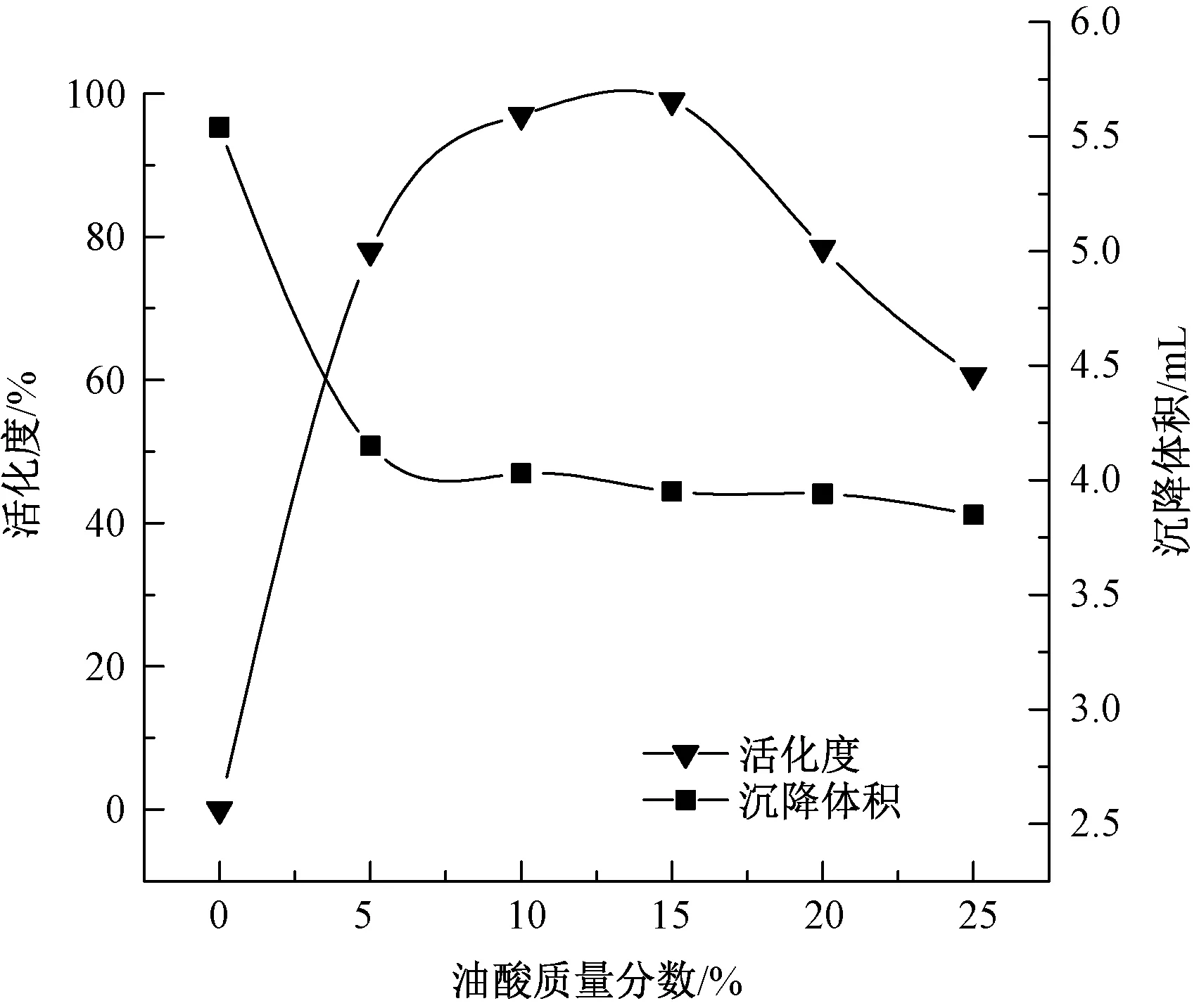

按照1.2.1节方法制备得到油酸质量分数分别为5%、10%、15%、20%、25%的原位合成碳酸钙,通过活化度和沉降体积对其改性效果进行表征。按照1.3.1和1.3.2节测试方法,研究油酸质量分数对原位合成碳酸钙活化度和沉降体积的影响,结果如图1所示。

图1 油酸用量对碳酸钙活化度和沉降体积的影响Fig.1 Influence of oleic acid content on activation grade and sedimentation volume of calcium carbonate

由图1可知,随着油酸质量分数逐渐增加,原位合成碳酸钙的活化度由0%增大到99%再下降到60.62%,呈现先上升后下降的趋势;沉降体积总体呈逐渐下降的趋势,由5.54 mL下降到3.85 mL。其主要原因是由于油酸质量分数较低时,碳酸钙颗粒不足以被完全包覆,从而活化度较低;当油酸质量分数逐渐增大,达到原位合成碳酸钙质量分数的15%时,一部分发生化学吸附,碳酸钙表面的—OH与油酸大分子链末端的—COOH发生化学反应,另一部分由于静电作用与碳酸钙发生物理吸附,从而使其表面形成了一层被油酸包覆的有机层,使得油酸改性碳酸钙漂浮于蒸馏水上方,能够较好地分散到液体石蜡中,达到较理想的改性状态;当油酸质量分数再继续增大时,由于碳酸钙已经被完全包覆,过量的油酸分子与表面的长链油酸分子发生缠绕作用,使得油酸分子中具有亲水能力的—COOH朝外,进而碳酸钙的活化度出现了一定程度的下降。综上所述,当油酸质量分数为15%时,改性效果应为最佳状态,故本文选取油酸质量分数为的15%时所制备得到的油酸原位合成碳酸钙进行改性机制探究。

2.2 油酸原位合成碳酸钙改性机制探究

2.2.1 油酸原位合成碳酸钙结构分析

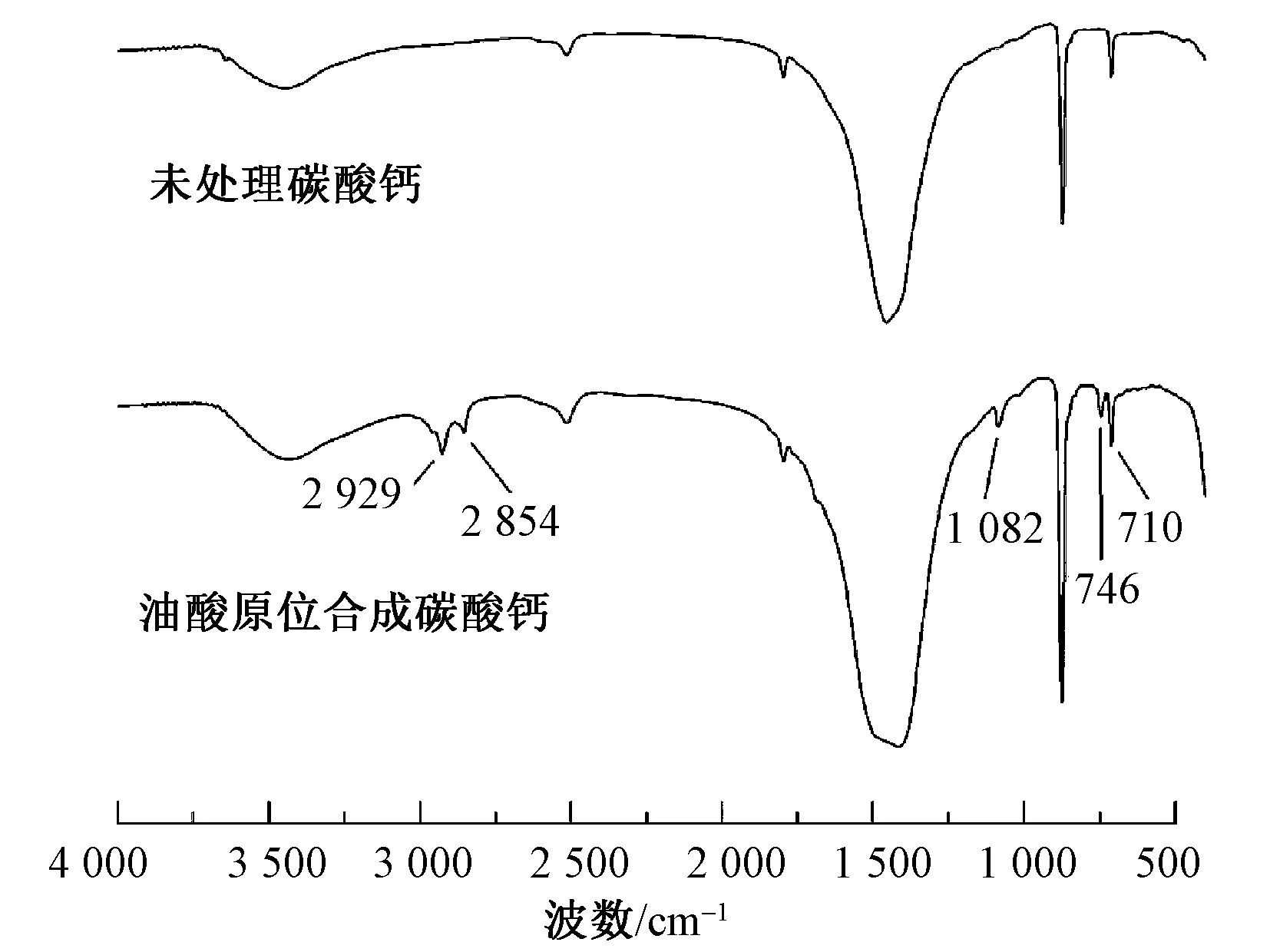

将油酸原位合成碳酸钙与未处理碳酸钙(市售碳酸钙)采用KBr压片法进行红外光谱测试,结果如图2所示。

图2 未处理碳酸钙和油酸原位合成碳酸钙红外光谱图Fig.2 FT-IR spectra of untreated calcium carbonate and calcium carbonate in-situ synthesized from oleic acid

2.2.2 油酸原位合成碳酸钙晶型结构分析

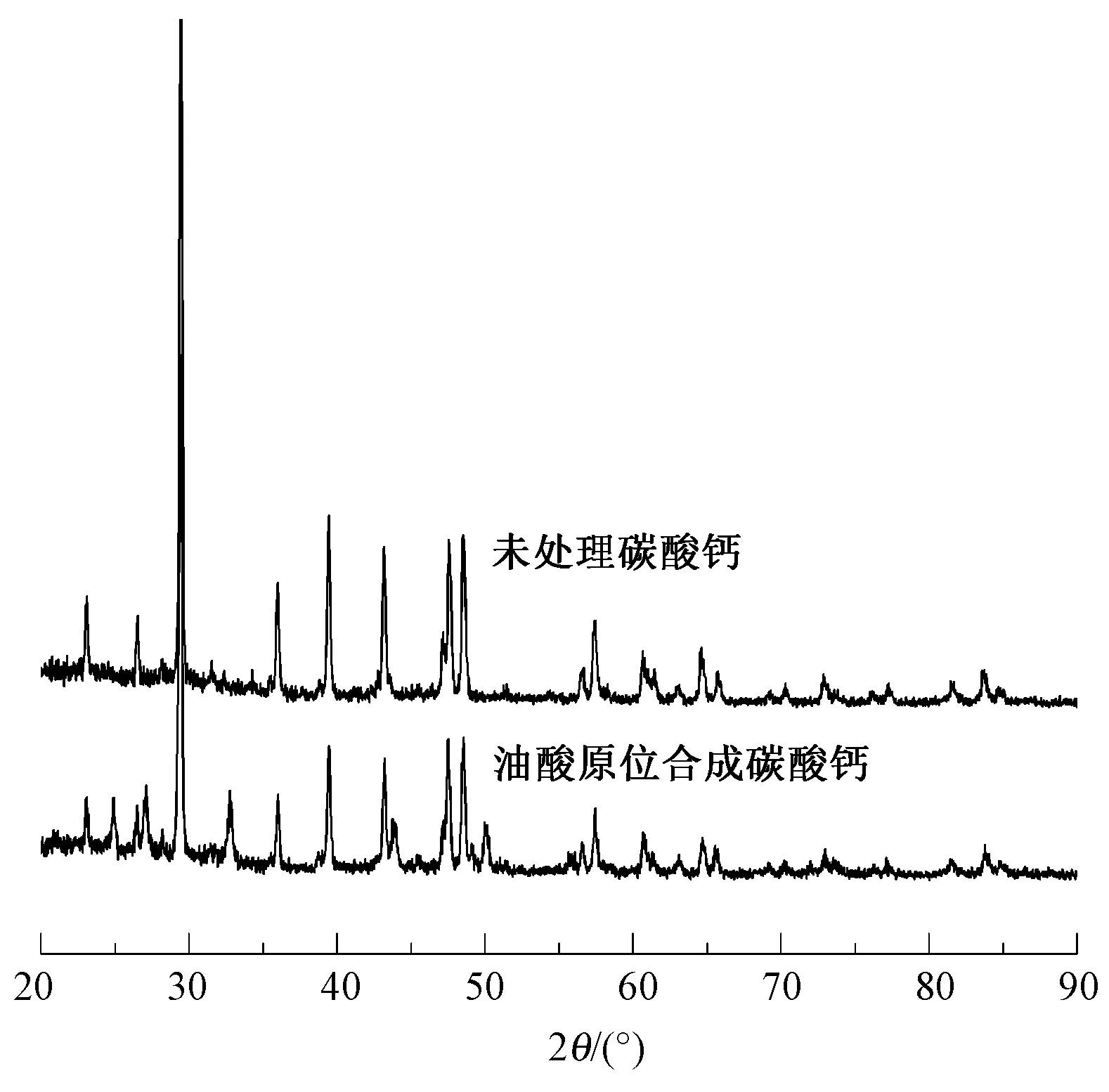

利用X射线衍射仪(XRD)对未处理的碳酸钙和油酸原位合成碳酸钙进行测试,结果如图3所示。

图3 未处理碳酸钙和油酸原位合成碳酸钙XRD图Fig.3 X-Ray diffraction of untreated calcium carbonate and calcium carbonate in-situ synthesized from oleic acid

由图3可知:未经处理碳酸钙晶型结构为方解石型;油酸原位合成的碳酸钙在24.9°、26.4°、32.8°、50.1°等处出现新的衍射峰,对比标准谱图可发现,油酸原位合成的碳酸钙为球霰石型[14],说明油酸大分子链已包覆到碳酸钙表面。

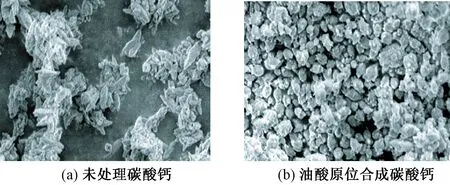

2.2.3 油酸原位合成碳酸钙形貌分析

将未经处理的碳酸钙和油酸原位合成的碳酸钙在扫描电镜(SEM)下观察表面形貌,如图4所示。

图4 未处理碳酸钙和油酸原位合成碳酸钙SEM照片(×5 000)Fig.4 SEM images of untreated calcium carbonate (a) and calcium carbonate in-situ synthesized from oleic acid (b) (×5 000)

2.2.4 油酸原位合成碳酸钙形貌分析

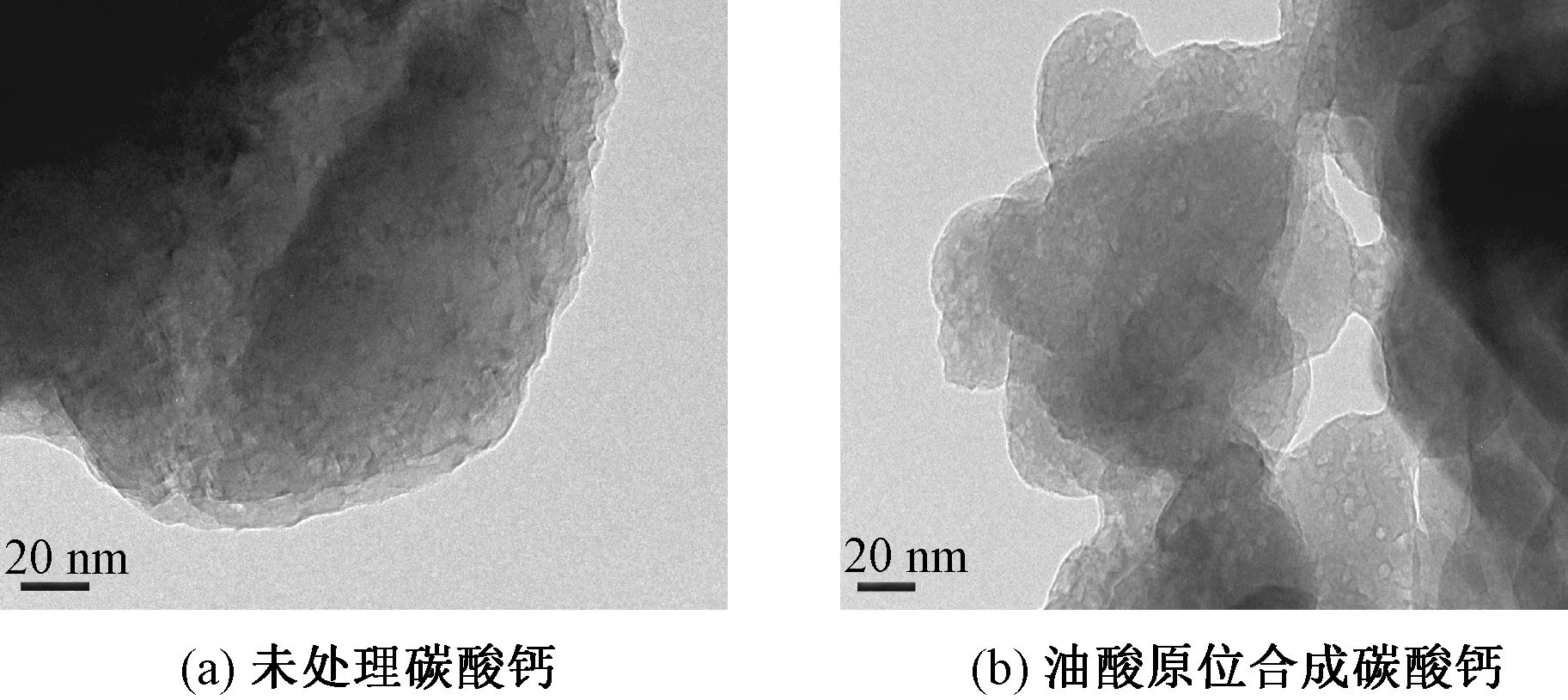

将未处理的碳酸钙和油酸原位合成的碳酸钙在透射电镜(TEM)下观察形貌,结果如图5所示。

图5 未处理碳酸钙和油酸原位合成碳酸钙TEM照片Fig.5 TEM images of untreated calcium carbonate (a) and calcium carbonate in-situ synthesized from oleic acid (b)

由图5可看出,未经处理的碳酸钙表面晶粒比较明显,呈颗粒状分布在表面。油酸原位合成的碳酸钙表面颗粒比较模糊,并且由于透射电镜中高能量的电子束不断打在碳酸钙表面,温度不断升高,从而使包覆在碳酸钙表面的油酸溶解,在碳酸钙表面出现比较亮的斑点,其为经照射后油酸溶解后留下的小洞。也进一步说明了,油酸原位合成的碳酸钙表面存在着油酸大分子,其与碳酸钙表面存在吸附作用,使其可包覆在碳酸钙表面。这与前面各种实验分析的结果一致。

2.3 油酸原位合成碳酸钙的涂层应用

将未经处理的碳酸钙和油酸原位合成碳酸钙分别应用于聚酰胺湿法涂层中,按照1.2.2节实验方法制备出不同的聚酰胺涂层产品,将未经处理碳酸钙编号为1#,油酸质量分数为5%、10%、15%、20%、25%的原位合成的碳酸钙分别依次编号为2#~6#,并测试聚酰胺湿法涂层浆的黏度,涂层膜的接触角、表面形貌、力学性能,涂层织物的pH值、墨迹长度以及织物风格等,探究油酸用量对聚酰胺湿法涂层产品性能的影响。

2.3.1 油酸质量分数对聚酰胺湿法涂层浆黏度的影响

将不同油酸原位合成碳酸钙按照1.2.2.1节实验方法制备出聚酰胺湿法涂层浆,按照1.3.6节测试方法,在50 s-1条件下测试不同涂层浆的黏度值。

经测试可得,样品1#~6#的涂层浆的黏度值分别为2.09、2.41、2.28、3.80、4.49、4.73 Pa·s。由以上数据可知,随着油酸质量分数的增加,在50 s-1条件下测得的涂层浆黏度出现上升趋势。主要是由于随油酸含量的增加,使得油酸长链与聚酰胺大分子之间发生缠绕,在低剪切力的作用下不易发生分子链的移动,从而使黏度不断增加。在聚酰胺湿法涂层过程中,涂层浆黏度过大不利于涂覆过程的中涂层浆均匀地分布在聚酰胺织物基材的表面,易发生涂覆厚度不均匀的现象;而黏度太小易渗透入织物和纤维内部,导致手感僵硬。触摸比较涂层后织物手感也发现,当油酸用量为15%,黏度为3.80 Pa·s时,织物手感更柔软,涂层面更光滑平整,比较适合聚酰胺湿法涂层的生产要求。

2.3.2 油酸用量对聚酰胺湿法涂层膜性能的影响

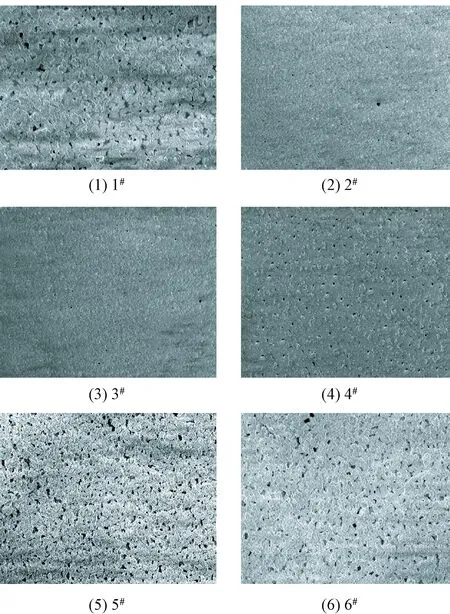

2.3.2.1对表面形貌的影响 按照1.3.5节方法对不同油酸质量分数的原位合成的碳酸钙制得的聚酰胺湿法涂层膜进行表面形貌测试,探究油酸用量对聚酰胺湿法涂层膜表面形貌的影响,结果如图6所示。

图6 油酸质量分数对聚酰胺湿法涂层膜表面形貌的影响(×1 000)Fig.6 Influence of oleic acid content on surface morphology of polyamide wet coating film(×1 000)

由图6可知,随着油酸用质量分数从5%增加至15%,聚酰胺涂层膜表面孔洞逐渐增多且分布均匀致密,有利于油墨的吸收。当油酸质量分数为15%时,孔洞较多,分布更均匀,目测其涂层面更平整;当油酸质量分数超过15%时,聚酰胺涂层膜表面孔洞增大,形状不一,分布不均匀。主要是由于当油酸质量分数为15%时,碳酸钙表面已经全部被油酸包覆,形成一层有机层,使得碳酸钙能够在甲醇-氯化钙体系中均匀分散,因此制得的膜表面光滑而平整,并且孔洞多且均一;当油酸质量分数超过15%时,部分油酸无法与碳酸钙结合,而分散到体系中并相互聚集,影响聚酰胺废丝的溶解状态,导致膜的表面平整度较低[16-17],反而不利于印刷时织物对油墨的吸收。故从涂层膜表面结构角度看,油酸质量分数为15%时,其改性碳酸钙制得的涂层膜表面形貌最佳,比较有利于其聚酰胺湿法涂层产品的印刷加工。

2.3.2.2对接触角的影响 按照1.3.7节方法对不同质量分数的油酸原位合成的碳酸钙制得的聚酰胺涂层膜进行接触角测试,探究油酸用量对聚酰胺湿法涂层膜接触角影响。

经测试可得,样品1#~6#的涂层膜的接触角分别为40.33°、35.51°、33.24°、31.93°、34.73°、38.33°。由上述数据分析可知,随着油酸质量分数的增加,接触角先减小后增大。当油酸质量分数为15%时,接触角最小,为31.93°,相对未处理碳酸钙降低了8.4°。原因是当油酸在表面产生结合后,使聚酰胺涂层膜表面亲油性增加,当油酸质量分数为15%时,原位合成碳酸钙表面被完全包覆,生成了完整的有机层,从而使其与油墨之间的相容性增加,接触角减小;当油酸质量分数继续增加时,有部分油酸未能与碳酸钙表面直接结合,而可能间接吸附于改性碳酸钙的油酸长链分子上,油酸中的—COOH朝外,使得其不易与油墨相容,表面张力增大,从而使油墨接触角反而增大。因此,结合图6可知,当油酸质量分数为15%(4#)时,接触角最小,吸墨性最佳,有利于聚酰胺湿法涂层产品的印刷。

2.3.2.3对力学性能的影响

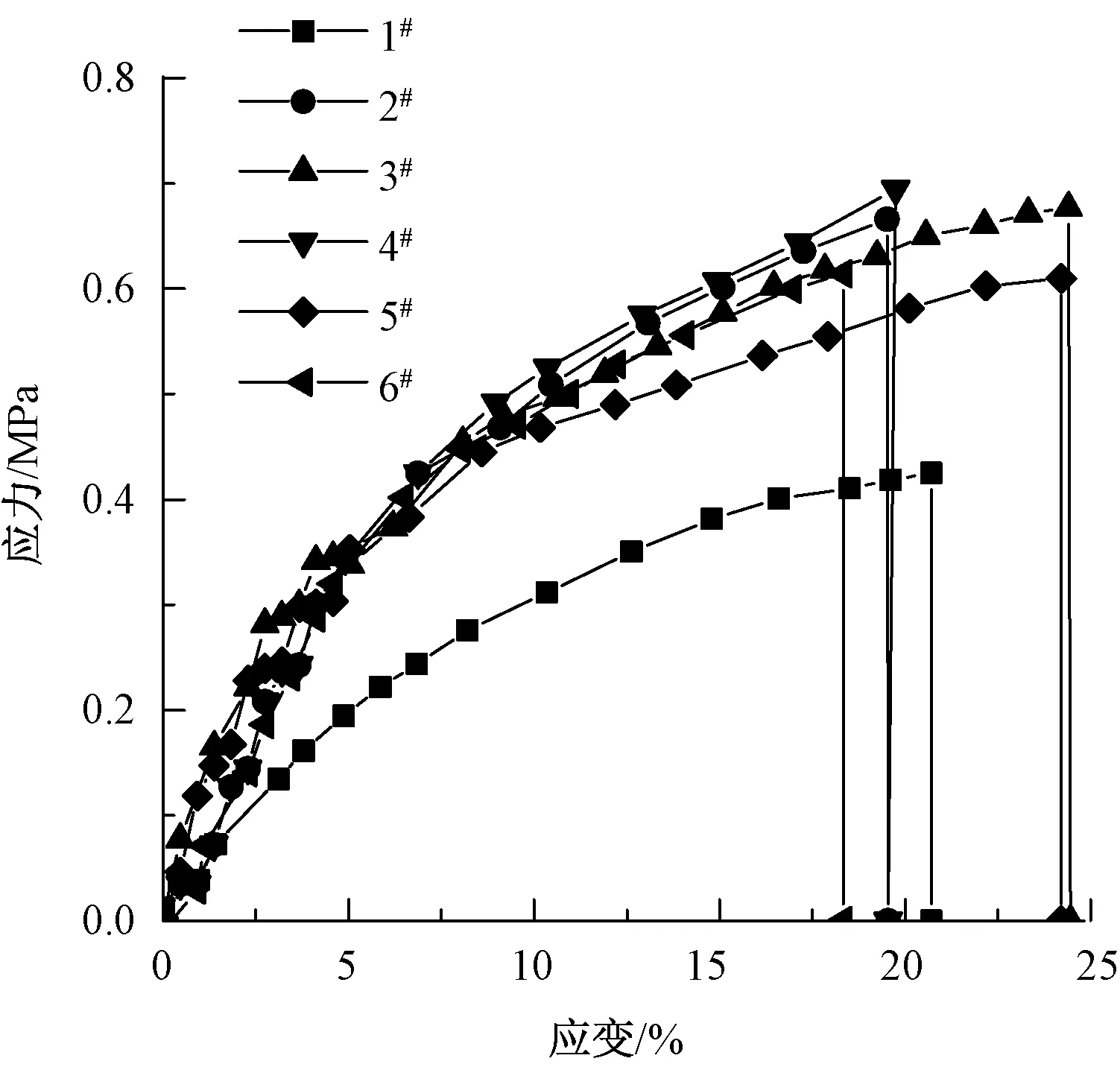

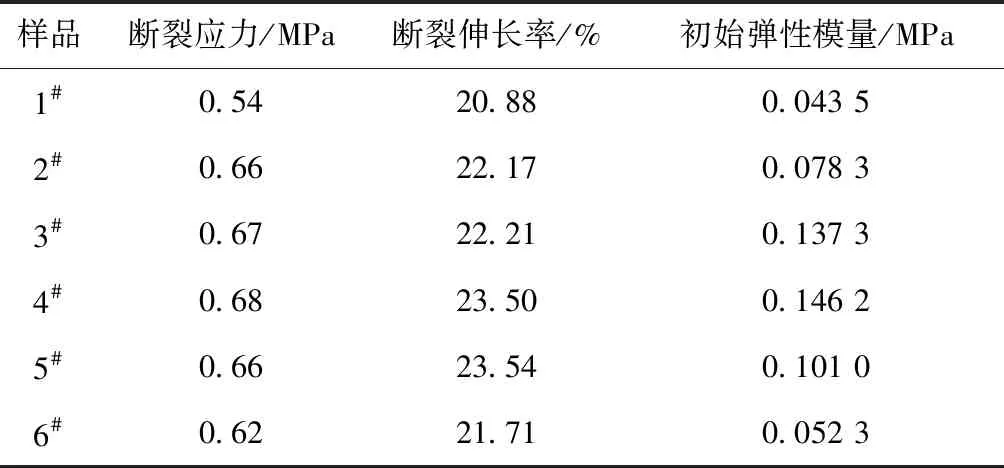

按照1.3.8节方法对不同油酸质量分数的聚酰胺湿法涂层膜进行力学性能的测试,探究油酸用量对聚酰胺湿法涂层膜力学性能的影响,结果如图7和表1所示。

由图7和表1可知,随着油酸质量分数的增加,涂层膜的断裂应力、断裂伸长率及初始弹性模量总体表现为先上升后降低的趋势。当油酸质量分数为15%时,断裂应力为0.68 MPa,断裂伸长率为23.50%,初始弹性模量为0.1 462 MPa,相对于未经处理碳酸钙,力学性能得到了大幅度的提升。主要原因是当油酸质量分数达到15%时,碳酸钙表面被完全包覆,使得碳酸钙能够充分与聚酰胺6废丝在甲醇-氯化钙体系中混合,使其制得的膜在受到外力的拉伸作用下,不易发生断裂。随着油酸质量分数的继续增加,部分未与碳酸钙表面结合的油酸游离于体系中,相当于润滑剂,使得大分子链之间的摩擦力减小,在外力作用下更容易发生滑移,更容易断裂,断裂应力和断裂伸长率减小。故当油酸质量分数为15%时,涂层膜的力学性能最佳。

图7 油酸质量分数对聚酰胺湿法涂层膜力学性能的影响Fig.7 Influence of oleic acid content on mechanical properties of polyamide wet coating film

表1 油酸质量分数对聚酰胺湿法涂层膜力学性能的影响Tab.1 Influence of oleic acid content on mechanical properties of polyamide wet coating film

2.3.3 油酸质量分数对聚酰胺湿法涂层织物的影响

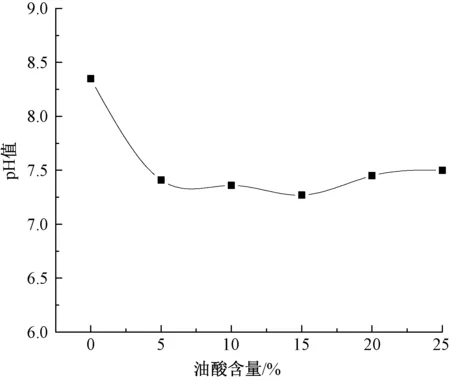

2.3.3.1对pH值的影响 将不同油酸质量分数原位合成的碳酸钙应用到聚酰胺湿法涂层中,按照1.3.9节方法测试其pH值,探究油酸质量分数对聚酰胺湿法涂层织物pH值得影响,结果如图8所示。

图8 油酸质量分数对聚酰胺湿法涂层织物pH值的影响Fig.8 Influence of oleic acid content on pH value of polyamide wet coated textile

由图8可知,随着油酸质量分数的增加,聚酰胺涂层织物的pH值先减小后呈现小幅度上升趋势。当油酸质量分数为15%时,pH值最小,为7.27,主要由于油酸将碳酸钙表面全部包裹,使得聚酰胺涂层织物中的碳酸钙在萃取液中进行搅拌时,不易被剥离出来,pH值减小;当油酸质量分数继续增加时,部分油酸没有与碳酸钙表面结合,游离在体系中,在用去离子水和无水乙醇清洗过程中大量的—COOH被清洗液带走,故pH值不会发生较大的变化,在7.50左右上下波动。故当油酸质量分数为15%时,pH值较小,更符合纺织品生态安全要求。

2.3.3.2对墨迹长度的影响 将不同质量分数油酸制备的聚酰胺涂层织物按照1.3.10节进行测试,探究油酸质量分数对聚酰胺涂层织物墨迹长度的影响,结果如图9所示。

图9 油酸质量分数对聚酰胺湿法涂层织物墨迹长度的影响Fig.9 Influence of oleic acid content on ink length of polyamide wet coated textile

由图9可知,随着油酸质量分数的增加,聚酰胺涂层织物的墨迹长度先减小后增加趋于稳定。当油酸质量分数为15%时,墨迹长度值最小,为20.20 mm,比未经改性碳酸钙减小了10.42 mm;随着油酸质量分数继续增加,墨迹长度在23.00 mm上下波动,没有发生明显的变化。主要是由于当油酸质量分数为15%时,完全被包裹的碳酸钙较好地分散在聚酰胺涂层体系中,制得的涂层织物表面空隙较均匀一致,有利于油墨的吸收。而过多的油酸反而不利于在相转变过程中甲醇向水溶液中扩散,形成的表面结构更加不平整,孔洞较少,大小不均,不利于油墨的吸收。

3 结 论

1)通过比较不同油酸质量分数制备的油酸原位合成碳酸钙的活化度和沉降体积,发现油酸质量分数为15%时,活化度为99%,沉降体积为3.85 mL,改性效果最佳。

2)利用傅里叶红外光谱、X射线衍射、扫描电镜、透射电镜等手段测试分析油酸原位合成碳酸钙的改性机制,发现油酸原位合成法得到的碳酸钙晶型主要表现为球霰石型,碳酸钙的表面被油酸包覆,碳酸钙表面的—OH与油酸分子链上的—COOH发生了化学结合。

3)将油酸原位合成碳酸钙应用于聚酰胺湿法涂层中发现:当油酸质量分数为15%时,涂层浆黏度为3.80 Pa·s,有利于涂层浆的涂覆;涂层膜的表面平整,孔洞分布较均匀,油墨接触角为31.93°,涂层织物的墨迹长度为20.20 mm,pH值为7.27,均为最佳值。说明相对于未经处理的碳酸钙,涂层产品的吸墨性能明显改善,pH值降低了1.08,更符合纺织品安全标准要求。

FZXB