一种静密封寿命评估方法*

2019-05-30王欢向宇黄乐

王 欢 向 宇 黄 乐

(1.广州机械科学研究院有限公司 广东广州 510700;2.国家橡塑密封工程技术中心 广东广州 510700)

垫片是一种夹持在两个独立的连接件之间的材料或材料的组合,其作用是在预定的使用寿命内,保持两个连接件间的密封[1-2]。垫片泄漏主要有2种方式:

(1)界面泄漏,即在垫片表面和与其接触件的表面之间产生的一种泄漏。该种泄漏现象发生的最多。

(2)渗透泄漏,即介质通过垫片本体毛细管渗漏出来,这种泄漏发生在致密性较差的材料制成的垫片。

垫片密封失效主要表现在密封面间的泄漏,由垫片本身的毛细管作用而发生渗漏的可能性很小。垫片靠外力压紧后,垫片靠本身的回弹性填满密封面上微小的凸凹不平的间隙,当介质通过密封面的阻力(最大接触压力)大于密封两侧的压差时,即达到密封。

老化是影响橡胶密封件使用寿命的主要因素之一,研究者们通常采用加速老化试验的方法来开展橡胶材料老化性能的研究,进行预测密封件的使用寿命[3-5]。

本文作者以一个在65 ℃下使用寿命要求10年的密封垫片的寿命预测为例,通过人工加速老化试验和有限元分析相结合的方法,实现了垫片老化10年后的接触压力预测,再结合静密封机制来评估垫片能否满足寿命要求。

1 方案设计

方案的实施分为两步:第一步是通过试验确定垫片的仿真失效边界,为下一步评估提供判据;第二步则通过加速老化试验,拟合得到垫片的老化模型,然后预测正常工况下老化10年后的性能,再基于提出的失效判据评估垫片寿命。

该评估方法与文献[6]的旋转密封寿命测试方法类似,与国标GB/T 20028和化工行标HG/T3087以及GJB中橡胶材料寿命预测方法原理相同。

1.1 确定密封垫片性能判定参数

首先通过有限元分析和测试相结合的方法,确定密封垫片实现密封功能的临界接触压力(CCP,Critical Contact Pressure)。该临界接触压力(CCP)可作为寿命评估的判定参数。

根据垫片密封机制,垫片只需满足密封面上的最大接触压力大于密封两侧的压差,就能实现密封。这里的最大接触压力指的是垫片密封面上的真实接触压力,但这个真实接触压力一般比较难获得,为此常用有限元分析获得的仿真接触压力来等效替代。但由于有限元分析结果存在误差,分析得到的仿真接触压力,不一定等于垫片密封面上真实的接触压力。因此不能简单地基于现有的密封机制,用有限元分析得到的仿真接触压力与密封两侧的压差进行比较,来判断垫片能否满足密封要求;而应基于密封机制,通过有限元分析与垫片试验相结合来获得垫片实现密封的最小仿真接触压力,即临界接触压力(CCP);然后通过仿真接触压力是否大于临界接触压力(CCP)来评估垫片能否实现密封。获取临界接触压力(CCP)的技术路线如图1所示。

图1 临界接触压力获取技术路线

图1中通过仿真与试验相结合,确定垫片实现密封的临界接触压力(CCP),为垫片后续的寿命评估提供判据。图1中运用有限元仿真分析,一方面可以提出一个可以实现密封功能的临界理论压缩量(仿真压缩量),然后由临界理论压缩量开始开展垫片密封试验,探索垫片实现密封功能的临界真实压缩量(试验压缩量),缩短试验探索时间,节约试验成本;另一方面可以获得临界真实压缩量下的仿真接触压力大小,作为垫片后续寿命评估的临界接触压力(CCP)。

该技术路线的具体实施过程为:

(1)结合密封垫片的工况条件建立其有限元分析模型。在有限元建模过程中,结合垫片材料的力学特性,从工程中常用的Mooney-Rivlin、Yeoh、Ogden等橡胶本构模型中,优选出一种最适合描述该垫片材料力学特性的橡胶本构模型,作为分析方案的材料模型;对于垫片的结构形状,应采用永久变形分析建模方法建立垫片的几何模型,从而可以在后续的寿命分析中依据垫片的永久变形量大小获得垫片发生永久变形后的几何模型。

(2)计算垫片实现密封的临界理论压缩量。结合静密封机制((δx)max≥p,δx是垫片与密封端面间的接触压力,p为工作介质压力),通过有限元分析模型计算不同压缩量下的接触压力大小,通过循环迭代的方法,获得垫片实现密封的临界理论压缩量。

(3)试验获得垫片实现密封的临界真实压缩量。以临界理论压缩量为初始值,开展垫片密封性能试验,试验验证垫片在临界理论压缩量下能否实现密封。如不能满足密封要求则增大压缩量重新开展试验,直至满足密封性能。此时的压缩量即为临界真实压缩量。

(4)计算临界接触压力。通过有限元分析模型计算临界真实压缩量下的接触压力大小,定义为临界接触压力(CCP),作为失效判定参数来评估垫片寿命。

1.2 评估密封垫片寿命

通过有限元分析技术、加速老化试验以及时温等效原理,预测密封垫片能否满足十年寿命的要求。密封垫片寿命评估的具体技术路线如图2所示。

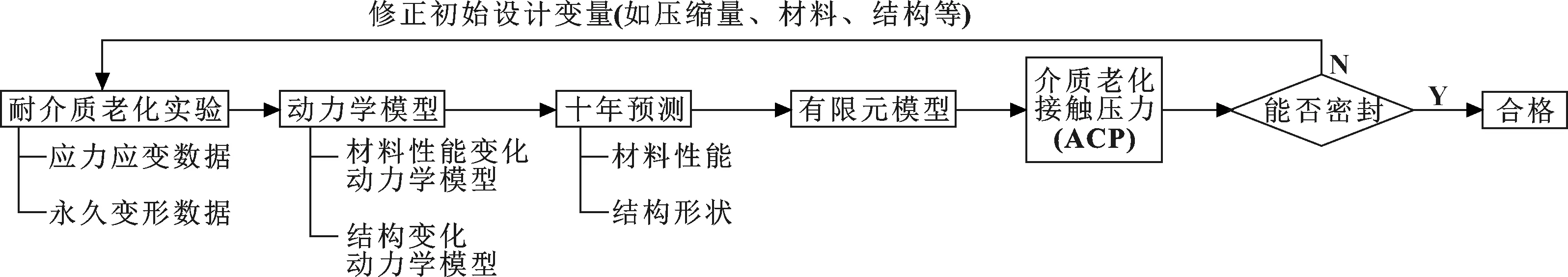

图2 寿命评估技术路线

图2中将限元分析技术、加速老化试验以及时温等效原理相结合,实现垫片十年后的接触压力预测;同时将预测结果与步骤一获得的临界接触压力进行比较,从而判断密封垫片能否满足十年寿命要求。如不满足十年寿命要求,则可依据实际情况修改可能完善的设计变量(如增大初始压缩量,增强材料抗老化性能,改变结构设计等),继续探寻满足寿命要求的设计方案。

该技术路线的具体实施过程为:

(1)拟合垫片材料性能和结构变化的老化动力学模型。依据时温等效原理,设计开展特定压缩量下的耐介质加速老化试验,获得垫片材料属性和结构参数随着老化而变化的试验数据。通过加速老化试验获得的应力应变数据,来拟合垫片材料性能的老化动力学模型,通过加速老化试验获得的压缩永久变形数据,来拟合垫片结构变化的老化动力学模型。

(2)预测垫片十年后的材料性能和结构形状。依据拟合的老化动力学模型,结合垫片的实际使用工况,预测垫片使用十年后的材料性能和结构形状。

(3)计算垫片十年后的介质老化接触压力(ACP,Aging Contact Pressure)。将预测得到的垫片使用十年后的材料性能和结构形状,输入到有限元模型中,计算垫片的介质老化接触压力(ACP)。

(4)十年寿命评估。将介质老化接触压力与步骤一获得的临界接触压力进行比较,评估垫片能否满足十年寿命的要求,如果介质老化接触压力大于临界接触压力,则垫片可以满足十年寿命的要求,反之则需对方案进行优化。

(5)设计方案优化。如果垫片无法满足寿命要求,可依据实际情况调整初始设计变量(如改变压缩量,更换材料,改进结构等)重新进行分析,从而最终找到一种能满足寿命要求的设计方案。

从整体方案中可以看出,提出的评估方案的实施按研究内容的不同,可大致分为4个子模块,分别是垫片的有限元分析模块,垫片密封性能的测试模块,耐介质老化试验模块,老化性能预测模块。各模块相对独立又相互支持,最终实现垫片寿命评估。

2 老化试验结果

对密封材料按照GB/T 2941《材料物理试验方法试样的制备和调节通用程序》进行制样,按照GB/T 7759 《硫化橡胶或热塑性橡胶压缩永久变形的测定》,对材料耐介质老化后压缩永久变形性能进行测试,得到的数据用于老化性能预测。

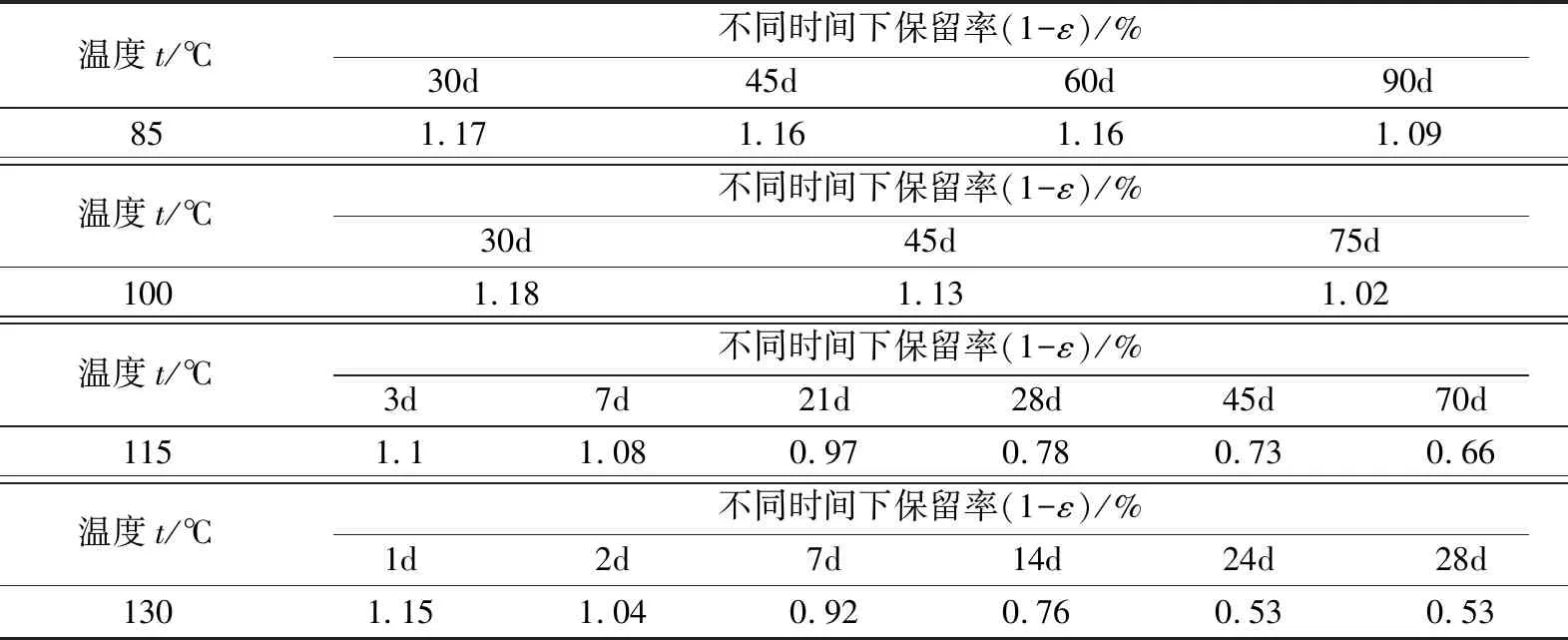

将试样先安装在压缩永久变形器中,通过限位块来限制压缩量,然后将压缩永久变形器放置在模拟工况的介质环境中,经过不同温度和时间的老化,最终得到压缩永久变形老化数据。如表1所示。

表1 加速老化试验压缩永久变形率

压缩永久变形率ε定义为

ε=h0-h1h0-hs×100%

式中:ε为压缩永久变形率;h0为试件的初始高度(mm);hs为夹具内限制高度(mm) ;h1为试件恢复后的高度(mm)。

3 性能预测

3.1 建立有限元分析模型

有限元分析的作用在于获得垫片密封性能的评价指标——接触压力。选用大型商用有限元分析软件ANSYS,依据经典的有限元分析步骤开展密封垫片的性能分析。

3.1.1 几何模型

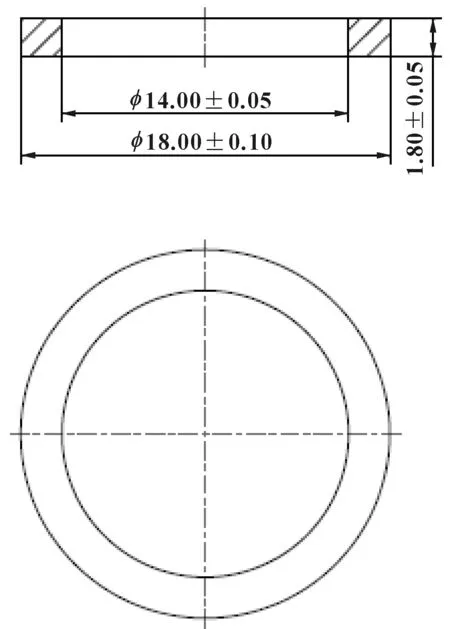

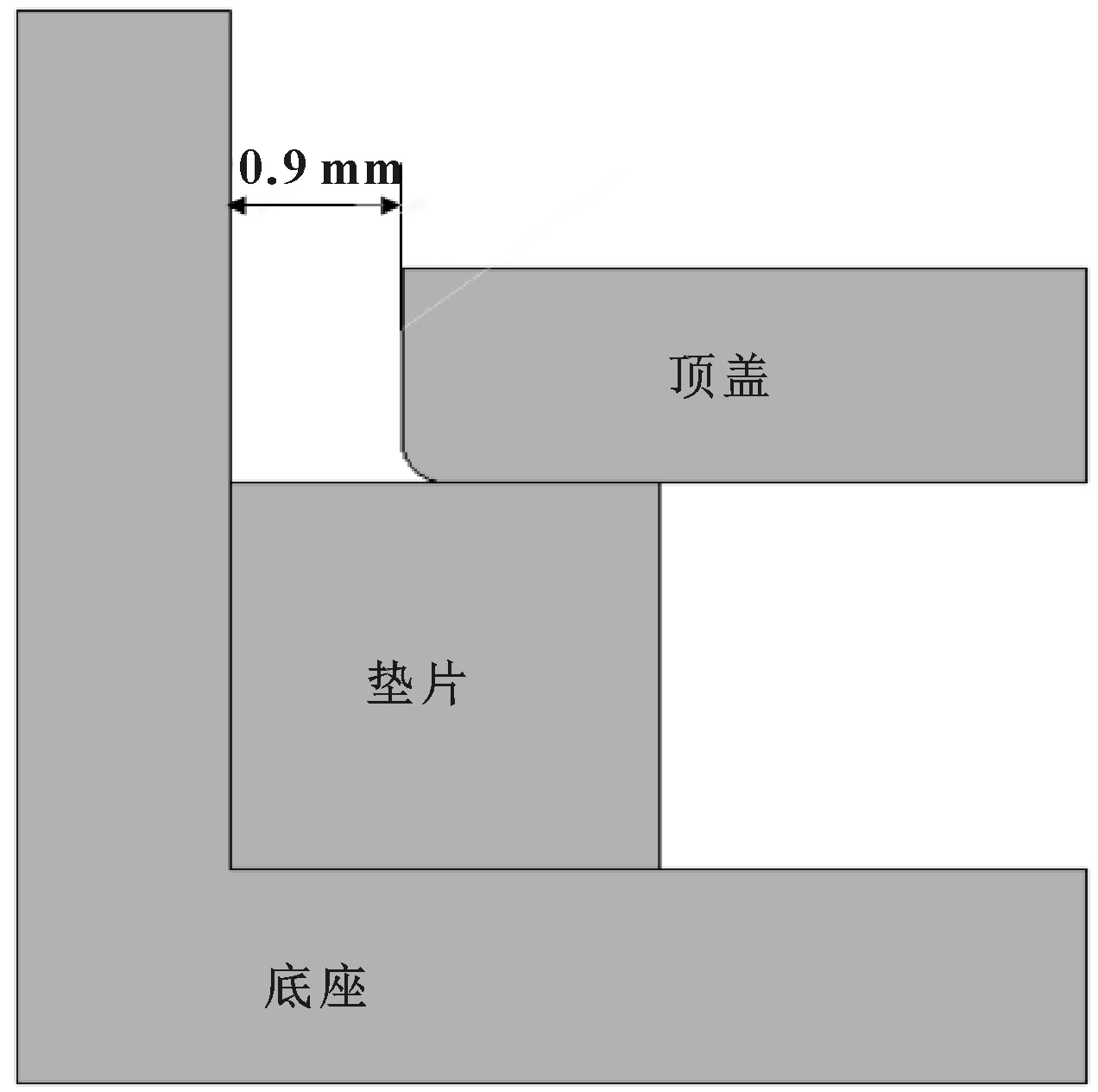

垫片结构如图3所示。由于垫片的结构、材料、约束和载荷都具有轴对称特征(如图4所示),为提高有限元计算效率,将模型简化为二维轴对称模型[7]。

图3 垫片结构

图4 分析用轴对称模型

3.1.2 材料属性

通过单轴压缩试验测得常温时材料的弹性模量为10.53 MPa,材料的泊松比为0.495。

3.1.3 接触对

通过命令流方式创建了两对接触对(如图5所示),分别是垫片与底座的接触对和垫片与顶盖的接触对,都选择垫片作为“接触面”,以底座和顶盖作为“目标面”。

图5 接触对

3.1.4 网格划分

通过四边形网格对几何模型进行网格划分,选用的分析单元是PLANE182单元(如图6所示)。

图6 PLANE182单元几何形状

需要注意的是PLANE182单元必须位于X-Y平面中,且对于轴对称分析Y轴必须是对称轴,且模型的横坐标必须满足X≥0。所以在分析建模时,或者是从其他CAD软件将模型导入到ANSYS中时,需注意确保模型是关于Y轴对称,且模型的各关键点的X轴坐标值不能为负。

3.1.5 边界条件与载荷

垫片的是压缩装配的来工作的,所以分析时的边界条件是将垫片安装所在的底座与顶盖X方向的自由度也设置为0,将底座Y方向自由度也设置为0,然后给顶盖Y方向一个位移,模拟垫片压缩工作状态,具体如图7所示。

图7 网格划分及边界条件定义

3.1.6 求解

选用static analysis中的直接解法进行求解。

3.2 计算失效准则3.2.1 确定临界压缩量

垫片密封性能测试主要用于评价特定压缩量下垫片密封性能的好坏,并通过依次尝试不同的压缩量,得到垫片满足密封功能的临界压缩量,然后由临界压缩量结合有限元分析模型获得临界接触压力,作为密封垫片寿命评估中的性能评价指标。

3.2.2 计算临界接触压力

以压缩10%作为边界条件,代入到上述有限元分析模型中,计算垫片受压后的接触压力情况,以最大接触压力作为评价垫片密封失效的指标,称之为临界接触压力。密封垫片压缩10%的接触压力计算结果如表2所示,通过计算确定评价指标为最大接触压力应大于3.71 MPa,用于老化后的性能评价。

表2 压缩10%的垫片性能计算结果

3.3 拟合老化经验公式3.3.1 拟合用试验数据

对文中第2节的老化试验数据进行处理,获得压缩永久变形保留率(1-ε),如表3所示。同时拟合了老化经验公式,从而可预测垫片老化后的性能。

表3 压缩永久变形保留率数据

3.3.2 老化经验公式

老化经验公式的通用形式[8-9]为

P=Ae-kτα

式中:P为性能变化指标,对压缩永久变形为1-ε(又称为压缩永久变形保留率);A为试验常数;k为老化速度常数(d-1);τ为老化时间(d);α为经验常数。

其中,α取值一般在0~1之间,α的最优值通过尝试法获得,α优选的原则是使拟合误差I的值最小。

I=∑mi=1∑nj=1(Pij-P︿ij)2

式中:P︿ij为第i个老化试验温度下,第j个测试点的性能指标预测值;Pij为第i个老化试验温度下,第j个测试点的性能指标试验值。

通过MatLab软件编写α值求解程序,设置取值间隔为0.001,记录值I最小时的α取值作为经验常数,计算流程如图8所示。

图8 α值计算流程

其中老化速度系数K与老化温度T服从 Arrhenius 公式

k=Ze-E/(RT)

式中:T为绝对温度(K);Z为频率因子(d-1);R为气体常数(R=8.314 J/(K·mol));E为表观活化能(J/mol)。

3.3.3 材料老化性能预测

通过计算拟合获得的老化经验公式如下:

P=1.19exp(-k*τ)

k=1.70×109exp(-10 044.12/T)

由上述公式计算65 ℃下材料老化后的压缩永久变形保留率,结果如表4所示。

表4 老化后压缩永久变形保留率

从预测结果可见,老化10年后,压缩永久变形保留率明显下降。

3.4 垫片老化性能预测3.4.1 老化后的结构形状(永久变形结构)

依据上述的预测结果,借助有限元分析工具ANSYS,结合结构永久变形仿真方法,对垫片老化10年后的永久变形后的结构进行预测。

3.4.1.1 结构永久变形仿真方法

借助有限元分析方法,分析特定压缩永久变形值下的密封结构变化,获得发生压缩永久变形后的密封件结构。计算仿真流程如图9所示,首先由老化工况获得密封件的压缩永久变形值,然后借助有限元分析方法得到发生老化永久变形后的密封件结构。

图9 老化后结构预测流程

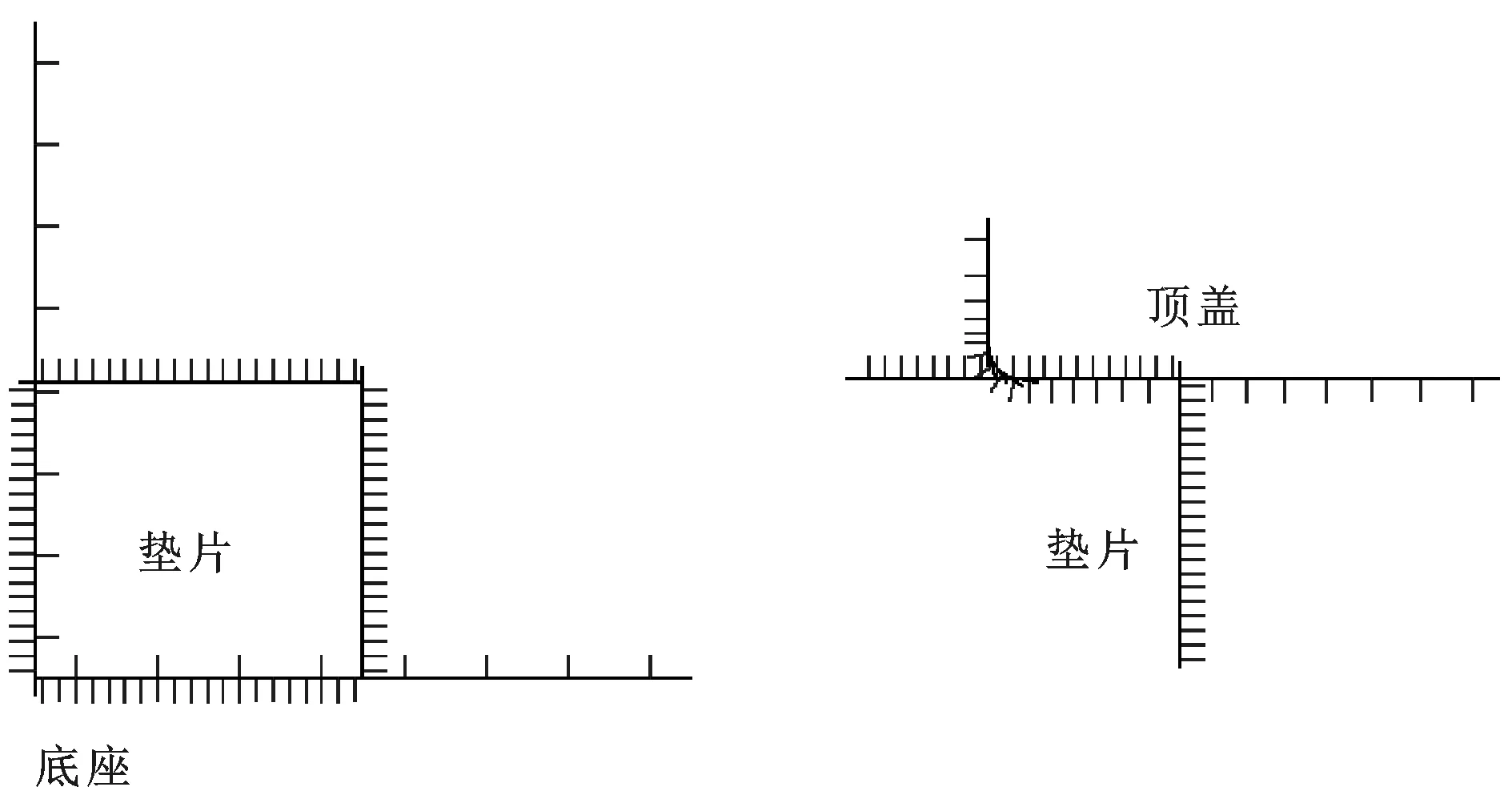

为了验证此方法的可行性,截取发生永久变形后的Y形圈断面,通过影像测量仪对断面轮廓进行测量,将测量结果与相同永久变形值的有限元仿真预测结果进行对比,对比结果如图10所示。通过对比结果可以看出,通过仿真方法获得的密封件结构与试验测量的结构非常接近,证明此预测方法是可行的。

图10 老化后结构仿真与试验结果对比

3.4.1.2 垫片永久变形结构

依据上述方法,对密封垫片在不同压缩率下的永久变形结构进行仿真预测。老化温度为65 ℃,老化时间为10年。具体预测结果如表5所示。

表5 永久变形结构预测结果

3.4.2 老化后的材料性能

经过老化试验后的试样弹性模量会迅速减小,然后在特定数值范围内上下波动,不再显著降低。为此选择试验时平均模量值分别作为老化后材料性能参数,代入到有限元模型中进行计算。

3.4.3 65 ℃老化10年后的性能预测

试验测得的老化后平均弹性模量值为5.13 MPa,预测的老化后结构永久变形值为0.243 mm。将以上参数代入到有限元模型中,计算得到垫片65 ℃老化10年后性能如表6所示。

表6 30%压缩率下垫片老化性能预测结果

由计算结果可知,垫片老化后的最大接触压力为3.922 MPa,略大于其能实现密封的接触压力3.71 MPa;按试验时的平均弹性模量来计算,30%的压缩率下,垫片十年后的最大接触压力略大于其能实现密封的临界接触压力3.71 MPa,可以满足密封要求。

4 结论

(1)基于静密封机制,结合有限元分析方法、加速老化试验以及时温等效原理,以最大接触压力是否大于临界接触压力为失效评价准则,可以评估垫片的密封寿命。但是基于此方法预测时应注意,失效准则的选取非常关键,而临界压缩率的选择直接相关于临界接触压力,进而直接影响老化后寿命的判定。

(2)该方法在材料寿命预测的基础上,考虑具体的密封结构进行预测,且在往复密封件台架试验中已得到验证,通过老化前后的材料性能测试结果,经过软件模拟预测使用寿命,与台架模拟的结果基本相符。

(3)通过该寿命预测方法,可以充分地利用短时间多条件的实验,对密封件长时间寿命进行预测,甚至可以预测经过一定时限后密封件性能情况,对长寿命要求或更换不便的密封件维护有非常重要的指导作用。