油气两相回流泵送密封的端面温度分布分析及试验验证

2019-05-30

(北京化工大学流体密封实验室 北京 100029)

近年来,油气两相润滑技术因其效率高、润滑效果好、能耗小等优点,在高速旋转机械领域得到了广泛应用。然而随之而来的油气两相润滑的密封问题,已成为制约其发展的瓶颈。在油气两相条件下,传统的单介质密封不再适用[1]。

目前,国外已经研究出应用于航空发动机高速轴承腔两相混合润滑下的非接触动压密封,如美国NASA利用流体动力和流体静力润滑原理,发展了主要应用于航空高速轴承腔的高性能流体膜密封装置[2]。国内对干气密封和上游泵密封等单介质密封的研究,主要集中在动压槽槽形设计及优化,密封操作参数及结构参数对密封性能的影响,密封端面间流体膜动力状态及热行为等方面[3-5],而对气液两相混合状态下的密封端面温度的基础理论研究相对较少。密封端面温度不但影响端面变形,也表征了端面的摩擦状态,对密封的运行至关重要,尤其是对于动压密封启停时的非开启状态。在非开启状态下,密封端面温度因干摩擦而急剧上升,进而引起热变形和热应力,直接影响到密封的启停性能。端面温度引起流场和端面相互作用,产生微米级变形,对密封稳态性能也有着不可忽视的影响[6]。因此,本文作者对端面温度的监测和分析有助于研究密封失效的机制,为进一步研究密封端面温度对密封性能的影响提供了依据。

1 工作原理

图1所示是油气两相回流泵送密封(OG-BPS)的结构和工作原理。密封的外侧是润滑油和空气,内侧是空气。当转速超过一定范围时,在旋转元件的高搅拌力和自身离心力的共同作用下,油被分解成小油滴,油滴与空气充分混合形成油气两相介质。

图1 OG-BPS结构和工作原理图

动环低压侧开设微米级的螺旋槽。当密封运转时,高压侧的流体从密封环外侧进入端面,部分流体泄漏到低压侧,由于螺旋槽的存在,泄漏流体被吸入槽中并随槽一起旋转。当流体移动到螺旋槽的根部时,流道变窄,流体在此处聚集,从而产生高压区并起到密封作用。其中,泄漏流体在低压侧被“吸回”到高压侧的效果称为“回流泵送”。

当转速低于开启转速时,密封环相互接触,称此状态为未开启态。当转速高于开启转速时,密封环不再相互接触,称此状态为开启态。由于2种状态的传热机制不同,以下将分别进行分析。

2 热-固耦合分析模型

2.1 物理模型

槽形为螺旋槽,其表达式为

r=rgeθtanα

(1)

式中:rg为槽根半径,mm;θ为螺旋线转角,(°);α为螺旋角,(°)。

密封的具体结构尺寸及操作参数如表1所示。

表1 OG-BPS的结构参数和操作参数

鉴于几何模型的中心对称和周期性,选取密封环一个周期作为计算区域。周期性边界条件为

{φ(r,θ2,z)=φ(r,θ1,z)

θ2=θ1+2π/Ng

(2)

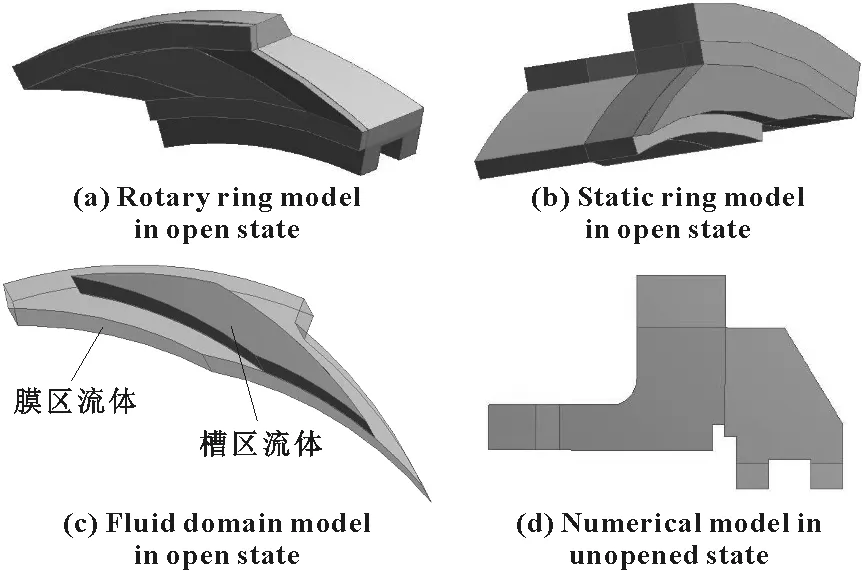

开启态和未开启态下的数值模型如图2所示。开启态下的流体域分为2个区域,分别是槽区流体域和膜区流体域。流体域单周期模型(厚度方向尺寸放大1 000倍)如图2(c)所示。

图2 数值分析模型

2.2 网格划分及验证

根据文献[7],在槽区厚度方向上以1 μm划分一层网格,膜区划分8~10层网格时计算精度最高。因此,槽区流体域划分5层网格,膜区划分9层网格。由于模型中存在螺旋线与圆弧线相交的尖点,因此在ICEM软件运用进行拓扑原理划分六面体网格,对网格进行修复,提高网格质量。经网格无关性验证,最终动环网格数为1 218 009,静环网格数为1 022 300,周期流体域网格数为492 600;未开启态下的网格数为2 389,网格平均质量0.998。网格划分如图3所示。

图3 网格划分

2.3 热平衡分析

由于密封边界复杂,因此进行如下假设[8]:(1)密封环的温度场为稳态温度场;(2)介质泄漏率很小,认为热量全部由密封环传递;(3)开启态时密封动静环端面热流密度均匀分布;(4)与动、静环接触的密封元件的热边界为对流换热;(5)与辅助密封元件O形圈相接处的边界为绝热边界;(6)密封介质和密封环材料的性质不随温度变化。

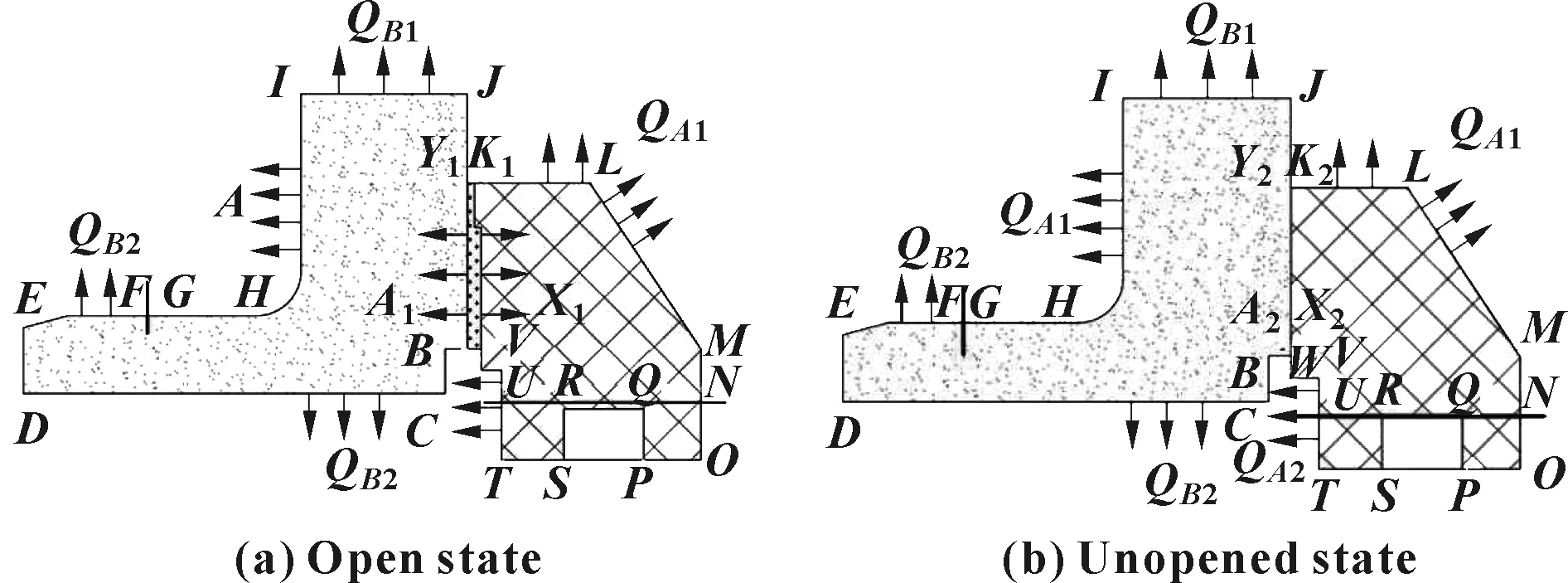

图4所示是密封环的理论模型。密封在开启态下,其端面间的黏性剪切热为QV;密封在未开启态下,动环、静环端面间摩擦热为QF;辅助密封O形圈的摩擦热和弹簧的振动热等为QG,由于其热量很小,因此计算时忽略。散热包括:动环旋转时表面与油气两相流体、空气的强对流换热QA1、QA2;静环与油气两相流体、空气的弱对流换热QB1、QB2;动环传递给轴、静环传递给静环座的热量QC1、QC2;流出密封端面的气相、液相带走的热量QD1、QD2。根据微流场的计算结果,密封进出口的介质质量流量很小,为10-6g/s量级,可视为零泄漏[9],因此忽略介质带走的热量。

图4 密封环理论模型

简化后的热平衡条件为

QV(QF)=QA1+QA2+QB1+QB2+QC1+QC2

2.4 边界条件

根据密封环的结构,热边界条件[10]如表2所示。

表2 OG-BPS的热边界

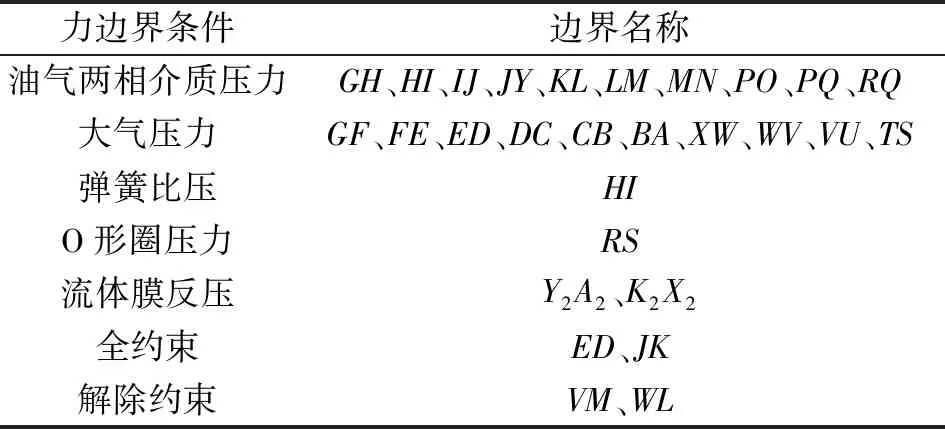

未开启态下的力边界条件如表3所示。

表3 力边界条件设置

2.5 黏性剪切热(QV)计算

黏性剪切热可由以下公式[11]计算得出:

QV=qV×Af

(3)

式中:qv为热流密度,qV=μr2oω2/hm,其中μ为油气两相流体混合物的动力黏度,Pa·s,ro为密封端面外径,mm;ω为密封运转角速度,rad/s;hm为平均膜厚,mm;Af为密封端面面积,mm2。

2.6 密封环热量分配

由于动、静环的结构尺寸和物性参数不同,热量在两个密封环上的分配不同[12],采用如式(4)所示热稳态温度计算公式。

tf=qV(hl-y)/λ

(4)

式中:hl为密封环的轴向厚度,mm;y为距端面的距离,mm;λ为密封环的导热系数,W/(m·K)。

由于密封端面处两个环的温度相等,所以当y=0时,有:

{qrhr/λr=qshs/λs

qw+qs=q

(5)

式中:qr、hr、λr为动环参数;qs、hs、λs为静环参数。

由公式(5)计算得到动环的热流密度和静环的热流密度分别为

{qs=q/(1+hsλw/hwλs)

qw=q-qs

未开启态密封端面固-固摩擦热的热流密度计算采用式(6)。

q(i)=2πnr(i)fp(i)

(6)

式中:q(i)为i点热流密度,W/m2;p(i)为i点接触压力,Pa;n为转速,r/s;r(i)为i点接触半径,m。

2.7 对流换热系数

动环与油气的对流换热系数[13]计算公式参见公式(7)。动环与空气的对流换热系数参见公式(8)。静环与其周围流体的流动不存在旋转流,对流换热系数计算公式参见公式(9)。

α1=λdo·0.135·[(0.5Re2e+Re2f)·Pr]0.33

(7)

α2=0.21λ2Ss·(Ta2·Pr)0.25

(8)

α3=0.023λ2Ss·(εl·Re0.8Pr0.4)

(9)

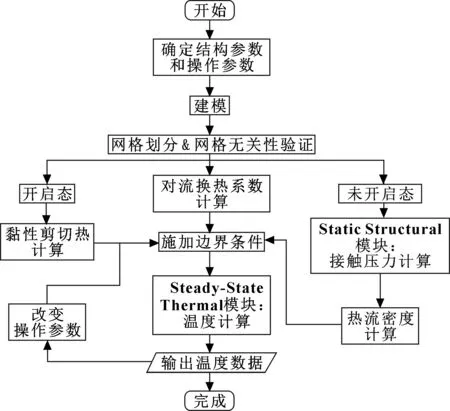

2.8 计算流程图

计算流程图如图5所示。

图5 热固耦合计算流程

3 温度场计算及分析

3.1 温度场云图

计算得到的开启态密封环温度场云图如图6所示。动环温度低于静环温度,这是因为动环侧为油气侧且高速旋转,对流换热比静环强。

图6 开启态下的温度场云图(℃)

未开启态下的温度场云图如图7所示。随着接触压力或速度的增加,热流密度会更大,因此,最高温度点位于密封环接触的外半径侧。静环(石墨环)具有较大的热导率,因此其温度梯度大于动环的温度梯度。

图7 未开启态下的温度场云图(℃)

3.2 操作参数对密封端面温度的影响3.2.1 转速的影响

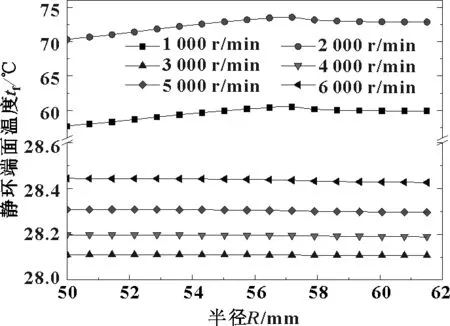

图8示出了转速对密封端面温度的影响。结合试验结果,图7中3 000 r/min及以上是开启态的计算结果。未开启态下,随着转速的增加,黏性剪切热和摩擦热都增加,因此端面的温升明显。同时,开启态下的转速增加使对流换热系数增大,从而增强了传热,因此端面温度缓慢增加。

图8 转速对密封端面温度的影响

3.2.2 压差的影响

图9 示出了压差对密封端面温度的影响。可以看出,未开启态下,随着压差增加,端面温度受接触半径影响较大。这是由于未开启态下的端面温升主要来源于摩擦热。因压差对开启态下的温度无影响,不作比较。

图9 压差对密封端面温度的影响

3.2.3 液气比的影响

如图10所示,在未开启态下,当液气比增加时,对流传热效果增强并且温度明显下降;在开启态下,由于剪切热和对流换热的综合作用,液气比对温度变化影响不大。

图10 液气比对密封端面温度的影响

4 试验验证

4.1 试验装置

OG-BPS的装置设计图和试验装置分布如图11和图12所示。

图11 密封装置设计图

图12 密封试验装置

4.2 转速对密封端面温度的影响

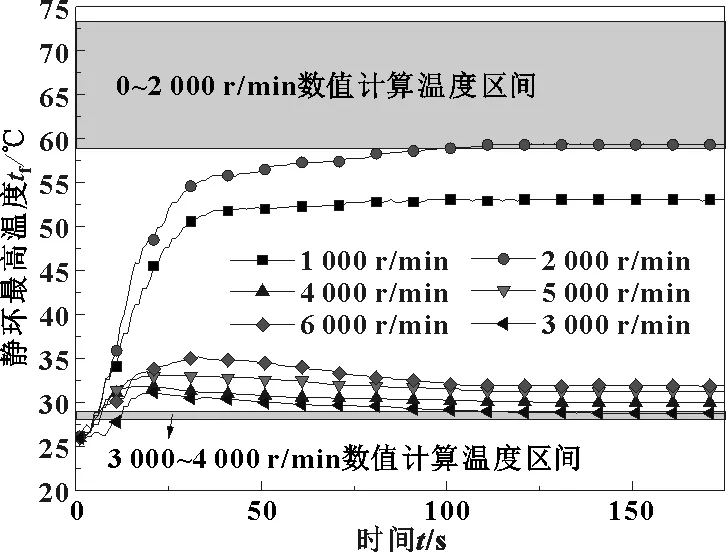

如图13所示,3 000 r/min时密封端面开启。转速对未开启状态下的端面温度有较大影响,而对开启态下的端面温度影响较小。当转速增加到一定值时,端面开启,密封环会由于开启前的干摩擦而有轻微温升。试验结果与计算结果基本一致。测得3组的试验值方差均在5%以下。

图13 不同转速下的温度变化曲线

4.3 不同压差对密封端面温度的影响

如图14所示,在未开启态下,压差对端面温度有显著的影响;当密封件处于开启态时,流体的黏性剪切热是唯一的热源,其值远低于固体摩擦热,因此温升较小。试验结果与数值计算结果基本吻合。

图14 不同压差下的温度变化曲线

4.4 不同油气比对密封端面温度的影响

如图15所示,试验结果稍高于数值计算结果,这是由于试验中密封处于刚开启的状态,温升主要来源于未开启态时的摩擦热。当密封处于无油润滑状态时,温升最大,其次为油雾润滑,喷油润滑最小。因此润滑油对密封有很大的冷却效果。

图15 不同润滑条件下的温度变化曲线

5 结论

(1)开启态下的端面温度远远低于未开启态下的端面温度,因此可通过端面温度判断密封开启状态。在启动/停止阶段,转速应快速增加/减少,以避免在低速阶段长时间停留并防止密封环热裂纹损坏。

(2)在未开启态下,端面温度随着转速和压差的增加而急剧增加,但随着液气比的增大,端面温度迅速下降,油气两相润滑有利于启停运行。

(3)在密封工作时,随着工况参数(转速、压力和液气比)的变化,温度变化幅度较小,总体温度较低,表明OG-BPS在变工况条件下能够稳定可靠地工作。