纳米氧化锌填充丁腈橡胶摩擦磨损机制研究*

2019-05-30周杨京1贾现召1段明德1梁玉龙孔令豪

周杨京1, 何 强 贾现召1 段明德1 梁玉龙 孔令豪

(1.河南科技大学机电工程学院 河南洛阳 471003; 2.安阳工学院机床关键功能部件重点实验室 河南安阳 455000)

随着科技的不断发展,橡胶密封件在机械设备、汽车、高铁等设备上广泛应用,如涡轮钻具的橡胶止推轴承、风机主轴轴承、水轮机水导轴承、轮毂轴承等。为满足橡胶密封件在各种工况下的使用性能,对橡胶复合材料各项性能提出更高的要求[1-6]。其中摩擦磨损性能作为必不可少的重要指标,受到了研究人员的高度重视。

纳米材料因其小尺寸效应、量子效应、不饱和价效应、电子隧道效应等表面效应,能够提高其与橡胶大分子间的作用力,在一定程度上弥补界面区“化学作用力”的缺乏,使得纳米材料对橡胶的补强效果与摩擦磨损性能高于常规细度材料[7-9]。唐黎明等[10-11]研究了在干摩擦以及基础油、基础油/环己烷和环己烷润滑条件下,氧化锌对丁腈橡胶摩擦磨损行为的影响。闫普选等[12]在氟橡胶中添加不同比例的凹凸棒/石墨纳米材料,研究其对复合材料摩擦磨损机制的影响。王其磊等[13]研究纳米 Fe3O4对丁腈橡胶复合材料摩擦磨损性能的影响,表明NBR/Fe3O4复合材料在纳米粒子质量分数为10%左右时具有较好的表面结构,且纳米 Fe3O4粒子在复合材料中分布较为均匀。

然而,目前大部分研究主要体现在纳米材料的填充比例、纳米材料的改性、纳米材料与普通材料、纳米级不同种类填料之间,对于具有高补强性能的纳米级特殊材料改性橡胶摩擦磨损机制的深入研究相对较少。本文作者对纳米氧化锌与四针氧化锌分别引入丁腈橡胶中的物理性能与摩擦磨损行为进行研究,并且利用三维形貌仪、扫面电镜对其磨损表面微观形貌进行了分析,综合分析纳米材料引入胶料的优异性。

1 试验部分

1.1 主要原材料

NBR:高丙烯腈质量分数41%,日本JSR公司产品;纳米ZnO(n-ZnO):粒径为20 nm,上海超威有限公司产品;四针ZnO(T-ZnOw):针状体长度10~50 μm,针状体根部直径0.5~5 μm,四针状,纳米针尖,成都交大晶宇科技有限公司产品。

1.2 基本配方

基本配方(质量分数)为:NBR 100,硫黄 0.3,硬脂酸1,n-ZnO(T-ZnOw)10,炭黑(N330)15,炭黑(N774)65,促进剂二硫化苯并噻唑(DM)2,二硫化四甲基秋兰姆(TMTD)2,氧化镁(MgO)10,防老剂 N-异丙基-N’-苯基对苯二胺(4010NA)1,防老剂2-巯基苯并咪唑(MB)1,软化剂邻苯二甲酸二丁脂(DBP)10。

1.3 试样制备

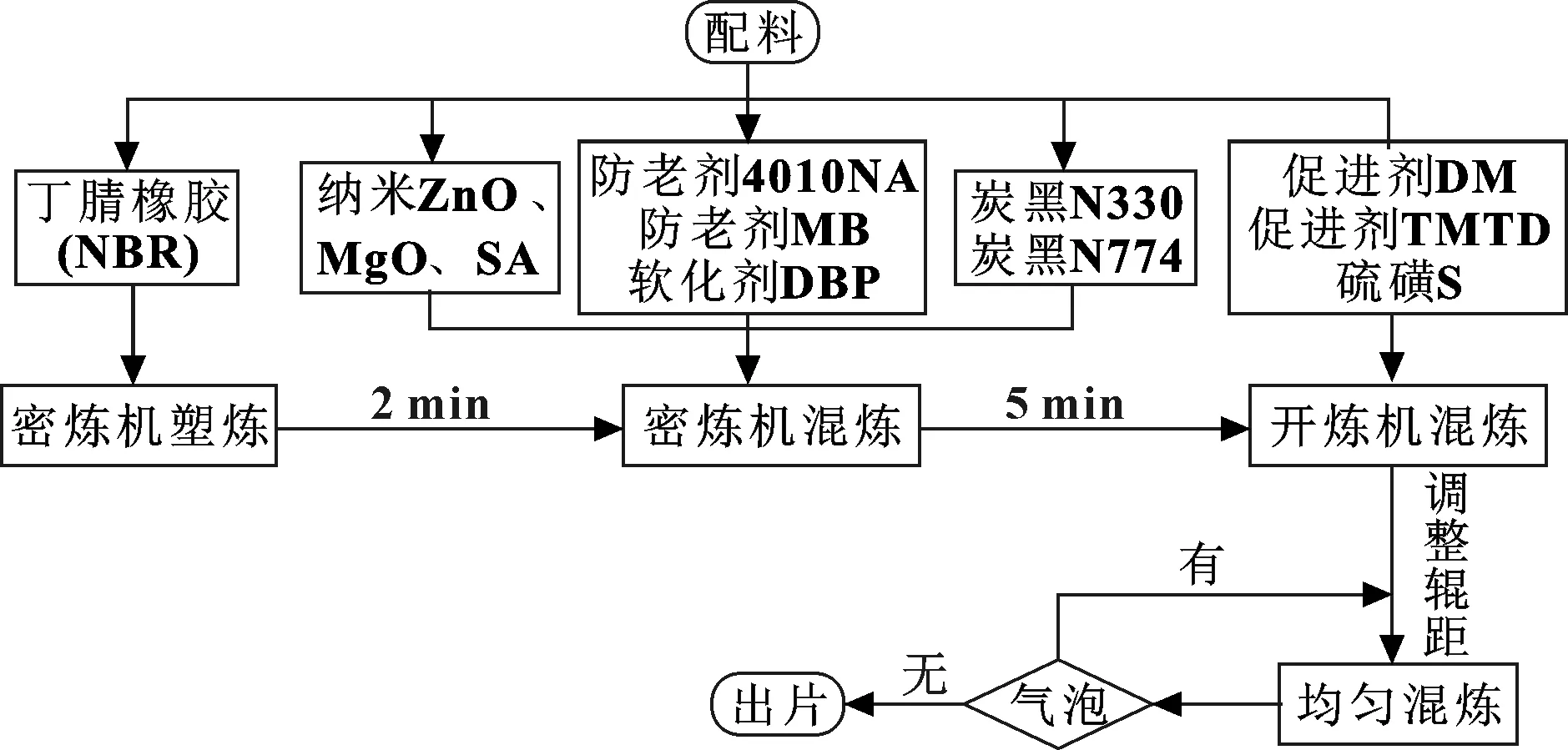

复合材料硫化条件:温度165 ℃,时间tc90 + 5 min,压力30 MPa。复合材料试样制备流程如图1所示。

图1 复合材料试样制备流程图

1.4 主要性能测试分析

硫化特性采用JK-2000E型无转子硫化仪按照GB/T 16584-1996 进行测定;硬度采用LX-A-Y型数显式橡胶硬度计按照GB/T 531.1-2008邵氏硬度测试。

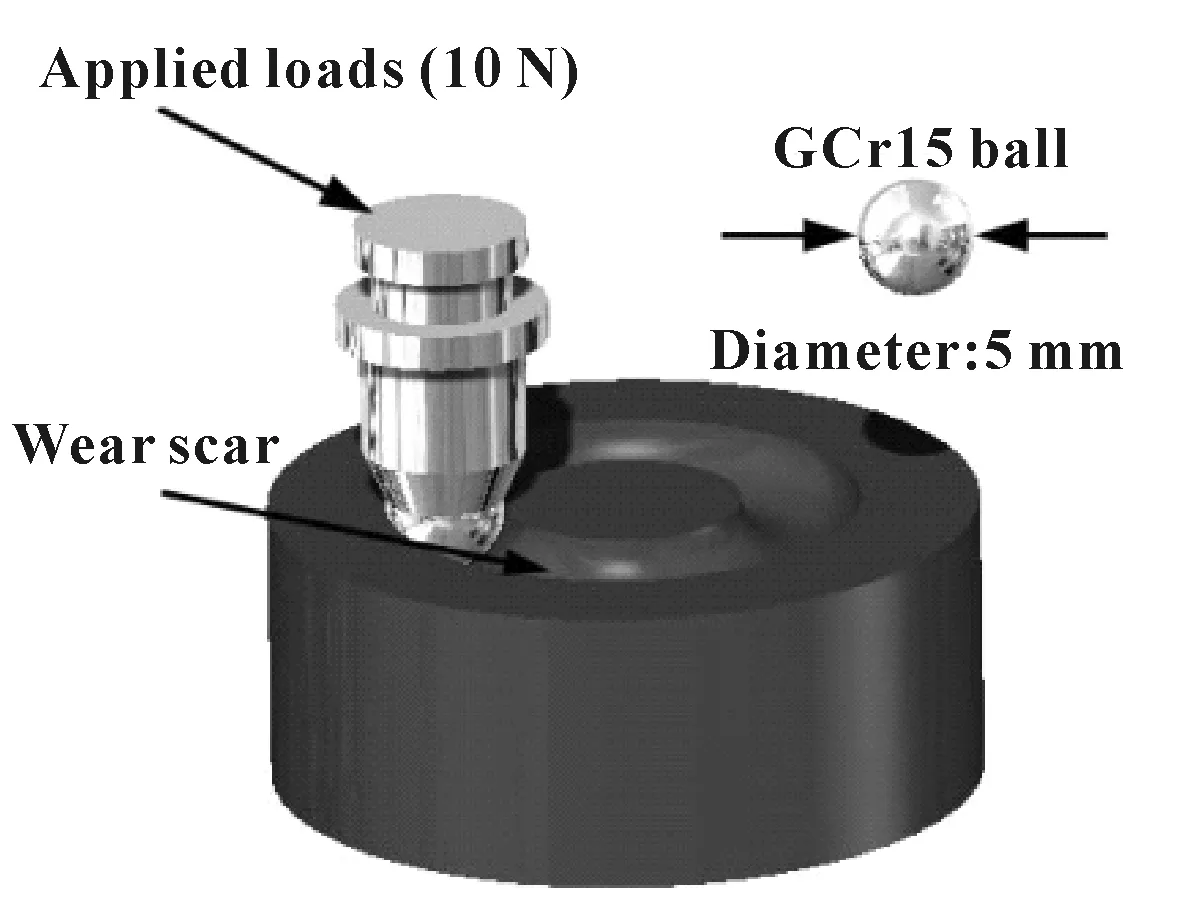

硫化胶摩擦磨损试验采用益州中科凯华科技开发有限公司生产的CFT-I型多功能表面综合测试仪,试验在室温下采用旋转摩擦形式,对摩副采用直径为5 mm的GCr15钢球在固定橡胶试样块表面旋转摩擦,如图2所示。试验力为20 N,旋转速度为200 r/min,时间为1 h,摩擦方式干摩擦。用电子微量分析天平称量橡胶试样磨损前后的质量,精度为0.01 mg。

图2 橡胶/金属配副摩擦试验示意图

2 结果与讨论

2.1 氧化锌颗粒形貌

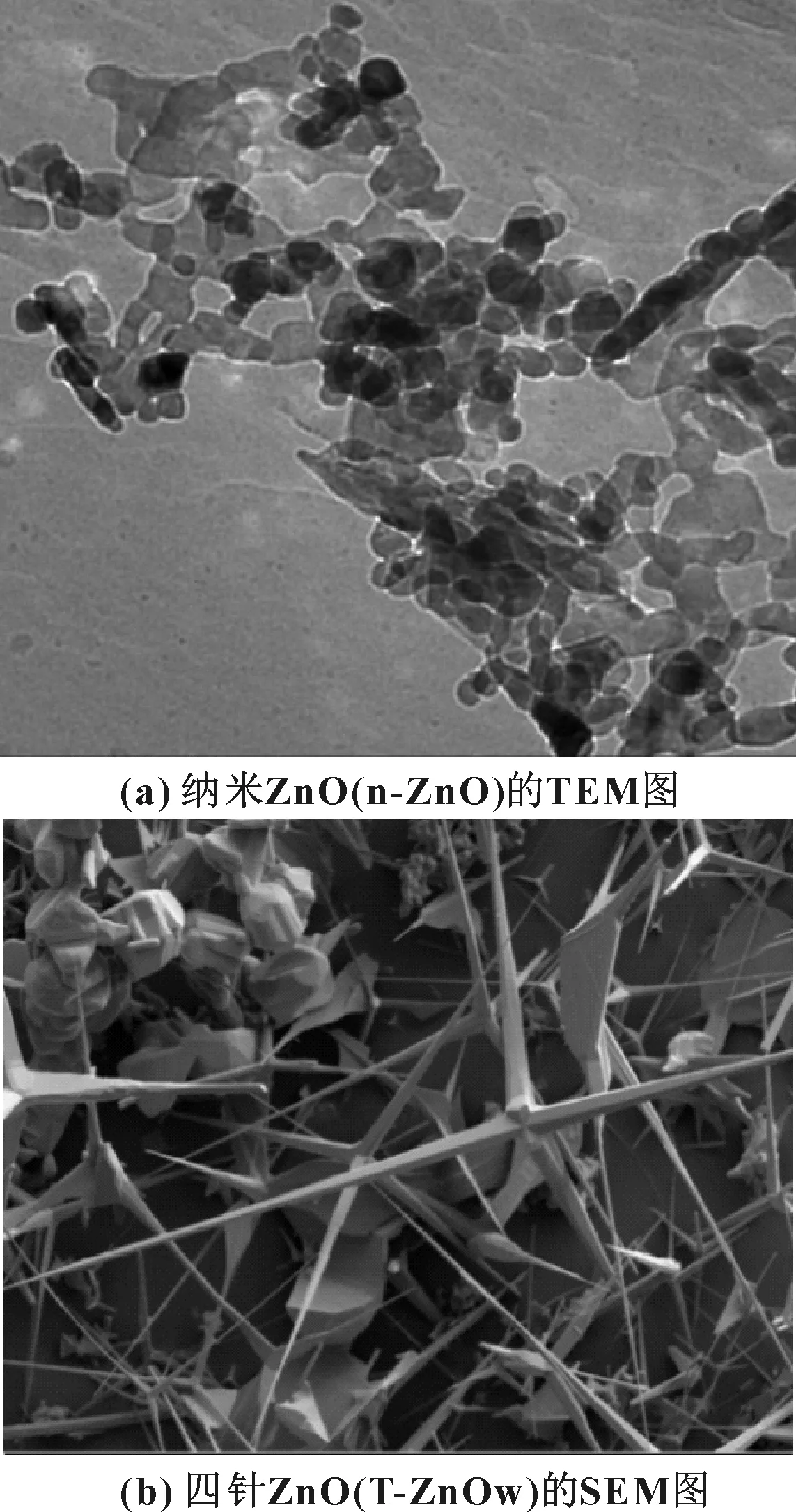

图 3 所示为n-ZnO与T-ZnOw颗粒形貌。

图3 不同类型氧化锌颗粒形貌

可以看出纳米级ZnO的粒径较小,近似球状,无明显团聚,平均粒径在20 nm以下;T-ZnOw为独特的三维空间结构,由一个中心体和由中心体延伸出的四根针状体组成空间正四面体构型,任意两个针状体之间夹角为109°28′,其根部直径为0.1~10 μm,从中心体沿针状晶体到其针尖端部其直径逐渐变小。

2.2 T-ZnOw/NBR、n-ZnO/NBR硫化特性

氧化锌填充NBR复合材料的硫化特性如图4所示,可以看出含不同类型氧化锌复合材料的硫化曲线基本一致。随着硫化时间的推移,硫化曲线呈稳定上升走势,直至平稳,并且没有出现硫化返原现象,说明两者在硫化过程中硫化状态基本相同。相比含T-ZnOw硫化胶而言,含n-ZnO硫化胶的焦烧时间t10提前了1.4%,热硫化时期t50提前了7%左右,正硫化时间t90提前11.1%,表明含n-ZnO硫化胶达到最大交联密度耗时短,硫化速度快。这是由于n-ZnO较T-ZnOw粒径小,比表面积大,且为球形,与胶料单位面积参与反应原子数目多,表面能高,在复合材料中充分发挥其活化作用,因此,与T-ZnOw相比,n-ZnO有助于提高复合材料硫化成型的硫化速率,提高产品的生产效率。

图4 T-ZnOw/NBR、n-ZnO/NBR硫化特性曲线 Fig.4 Vulcanization curve of T-ZnOw/NBR and n-ZnO/NBR

2.3 摩擦磨损性能

图5示出了相同摩擦条件下不同类型ZnO/NBR硫化胶的摩擦因数随时间变化的关系曲线以及平均摩擦因数、磨耗量试验结果。

如图5(a)所示,摩擦磨损初期,含n-ZnO及含T-ZnOw复合材料摩擦因数快速进入跑合期;随着磨损时间的延长,T-ZnOw胶料摩擦因数则处于基本稳定磨损状态,在稳定磨损时期出现了摩擦因数增大的时间点,表明T-ZnOw胶料从单一的磨料磨损转变为严重的黏着磨损;n-ZnO胶料提前进入稳定磨损时期,在稳定磨损期间摩擦因数曲线出现“凹陷”现象,出现较大的波动。但n-ZnO硫化胶的摩擦因数曲线始终处于T-ZnOw硫化胶摩擦因数曲线下方。

图5 含不同类型氧化锌NBR摩擦磨损试验结果

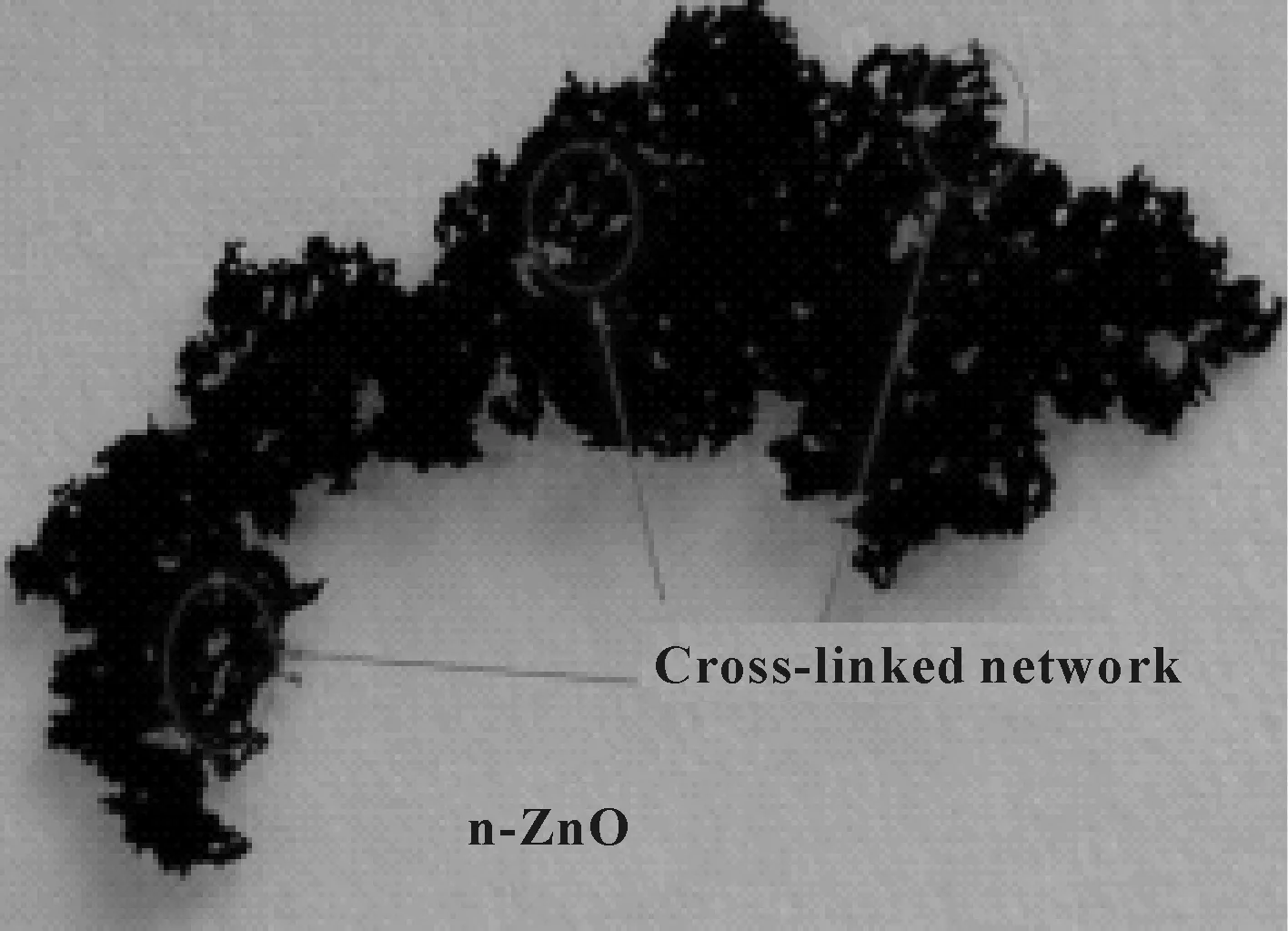

图5(b)显示,在相同条件下,与含T-ZnOw硫化胶相比,含n-ZnO硫化胶的磨损量减少了45.8%,平均摩擦因数降低了2.4%。表现出较好的耐磨性。这是因为相对T-ZnOw,n-ZnO表面活性较高,具有较高的表面能,使胶料单位体积交联点增多,胶料密度增大,使其具有较高的硬度(如图6所示),抵抗外界载荷压入其表面的能力更强,其与钢配副之间实际接触面积较小,导致摩擦表面分子相互接触产生的黏着摩擦力以及由于压入微凸体而使橡胶产生的滞后摩擦力减小[14],从而提高橡胶的磨损性能,表现出更低的磨损量。另一方面,n-ZnO颗粒呈球状,在摩擦磨损过程中,球状颗粒与球状对摩副发生滚动摩擦,因而产生较小的摩擦因数。随着时间的推移,因n-ZnO复合材料内部结构组织交联程度较好,产生的磨屑不易发生断裂(如图7所示),则会产生磨屑堆积,进一步使对摩副难以压入材料表面,从而表现出摩擦因数骤然减小。随着磨屑堆积到一定程度,受到挤压、切应力的作用使其突然排出,导致胶料抵抗外界载荷压入胶料表面的能力瞬间减弱,摩擦因数升高。因此含n-ZnO复合材料摩擦因数曲线出现“凹陷”现象。

图6 T-ZnOw/NBR和n-ZnO/NBR硬度对比

图7 纳米氧化锌(n-ZnO)磨屑

2.4 摩擦磨损表面形貌分析

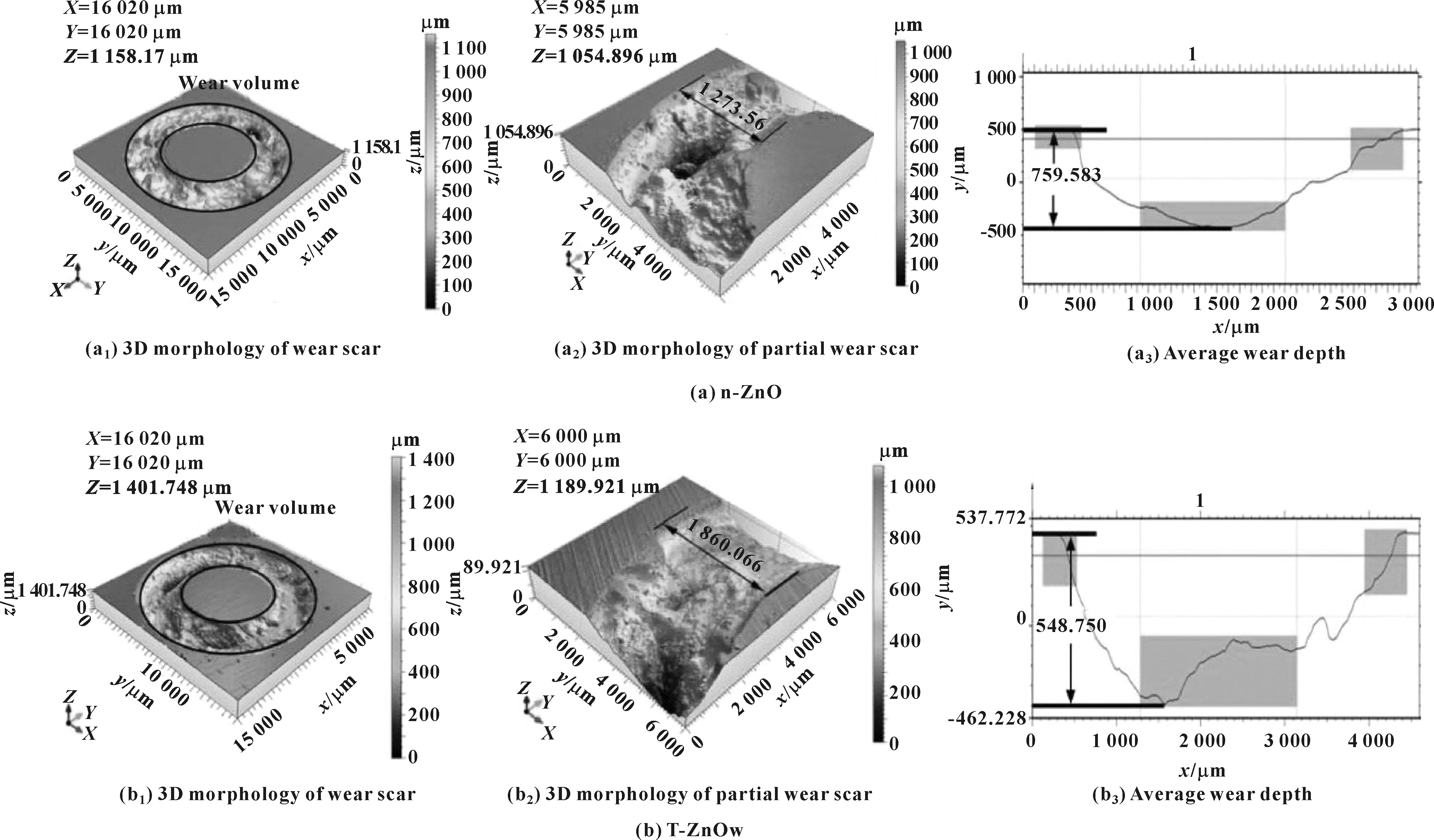

硫化胶摩擦机制可以通过磨损后表面高度参数进行定量分析。采用三维形貌扫描仪对不同类型ZnO/NBR硫化胶磨损表面进行观察,获得三维形貌与高度参数,如表1所示。其中陡度Sku表示轮廓幅度分布曲线变化的尖锐程度,高斯表面陡度为3,以高斯表面陡度作为基准,陡度表面Sku>3,形貌高度分布集中在中心,分散的高度分布表面Sku<3;三维表面偏斜度Ssk>0,则表示表面有尖峰[15]。

表1 不同类型ZnO硫化胶表面高度参数

从表1可以看出,与含n-ZnO胶料相比,含T-ZnOw胶料表面高度偏差Sa、表面均方根偏差Sq、磨损体积明显增大。含n-ZnO胶料Sku>3,含T-ZnOw胶料Sku<3,表明含n-ZnO胶料磨损后表面产生“尖峰”。含T-ZnOw胶料磨损后表面幅度分布为低峰态曲线,且表面磨损宽而平坦,如图8所示。含n-ZnO胶料具有相对较深的磨损深度,较小的磨损宽度,因此其磨损体积小。这是由于T-ZnOw因其刺状针尖形成的高致密网络结构,胶料因旋转摩擦方式使胶料受剪切应力影响,四针状结构其中一根受力连带其余三根一同被“牵引”出,在材料表面形成磨粒磨损,致使胶料磨损量与磨损体积较大;而含n-ZnO胶料具有较高的硬度,其抵抗外界载荷压入其表面的能力较强,与钢配副之间实际接触面积小,摩擦表面分子间相互接触产生的黏着摩擦力以及由于压入微凸体而使橡胶产生的滞后摩擦力减小,宏观表现为磨损深度深、磨损体积与磨损量小。因此n-ZnO填充胶料,能够表现出更优异的耐磨性能。

含不同类型氧化锌硫化胶磨损后表面形貌的SEM照片如图9所示。可以看出:在胶料摩擦磨损初期时,两者的磨损表面均出现不同程度的磨粒磨损现象,一是由磨粒磨损所造成的犁沟效应,二是磨粒磨损所特有的磨损花纹,其与滑动方向垂直且互相平行的隆起山脊状条纹,条纹形状规整,排列整齐;并且磨损后表面仍有卷曲状磨屑附着在摩擦表面。含纳米氧化锌胶料磨损表面光滑,且隆起山脊状条纹较少,而含四针氧化锌胶料磨损表面大量分布着山脊状磨损条纹,并且磨损深度明显较深。除此之外,2种胶料磨损后表面也均出现了不同程度的胶料迁移痕迹,其中含四针氧化锌胶料的迁移更为严重。表明含纳米氧化锌胶料发生了磨粒磨损与黏着磨损,含四针氧化锌胶料发生了严重的磨粒磨损与黏着磨损。

图8 含不同类型氧化锌NBR摩擦磨损三维形貌

图9 含不同类型氧化锌硫化橡胶摩擦磨损表面电镜图

随着时间的推移,胶料摩擦表面出现连续的摩擦膜。对比发现,四针氧化锌在胶料中呈现小团状分布,且呈不均匀分布,摩擦膜表面出现较多“凸起点”;纳米氧化锌在胶料中分布细密、均匀,摩擦膜表面更为光滑。在摩擦磨损过程中,含四针氧化锌胶料的“粗糙”表面在受到对摩副周期性的剪切与挤压作用时,一方面四针状结构形成的网络结构的“牵连”作用,使四针从胶料中带出,形成孔洞;另一方面被挤压剪切的破碎四针颗粒形成细小磨粒在磨损表面反复切削,胶料微观表层发生撕裂,形成卷曲的舌状物磨屑附着在摩擦表面,造成含四针氧化锌胶料磨损量增大、磨损深度深。而光滑的含纳米氧化锌胶料磨损表面与对摩副表面贴合性更好,其实际接触面积相比“粗糙”表面较小且分布均匀,同时其磨损后表面无明显的犁沟,说明在摩擦过程中基体与纳米氧化锌的黏结较好,胶料表层在剪切力的作用下“牵拉”黏着表层,使表层撕裂形成细丝长条状磨屑,这也能说明含纳米氧化锌胶料摩擦因数、磨损量较低的现象。2种胶料磨损表面均出现了由于黏着效应形成的不同程度黏着磨损痕迹,如图9清晰地显示了含纳米氧化锌胶料发生了轻微的黏着磨损,其磨损表面相对更为平整,而含四针氧化锌胶料磨损表面的黏着层明显,且胶料黏着滑移现象严重。

2.5 磨损表面元素分析

图10显示含不同类型氧化锌胶料试样摩擦磨损后表面元素分布。

图10 图中方框区域的EDS分析结果

图10(a)中方框区域含有C、O、Zn元素,说明磨损区域ZnO占主要成分,图10(b)中方框区域含有Zn、O、Mg元素,说明磨损区域ZnO、MgO占主要成分,其中Mg元素为四针氧化锌含有的少量Mg。对比分析可知,含纳米氧化锌胶料磨损区域内Zn元素的含量远高于四针氧化锌磨损区域Zn元素含量,表明n-ZnO与胶料充分融合,表现为较高的致密性,而T-ZnOw与胶料融合不均匀,致密性较差,从而导致复合材料中添加的MgO在摩擦损伤表面暴露出Mg元素。其中含n-ZnO硫化胶的C元素相对含量较少,说明含n-ZnO橡胶分子链可能发生较多处断裂,这是由于在摩擦磨损过程中,纳米氧化锌与胶料充分融合,胶料的交联程度高于四针氧化锌,致密的交联网络受到周期性的剪切、拉伸,以及颗粒在材料表面滑动时,对胶料表面产生机械作用,使胶料的表层或者亚表层发生分子链断裂处高于含四针氧化锌胶料。并且可以看出,含n-ZnO与T-ZnOw胶料试样的磨损区域均发现O元素,这是由于试样表面与摩擦副之间相对运动产生摩擦热使试样氧化,在试样表面发生氧化反应并形成一层致密的氧化膜,因n-ZnO中O元素相对T-ZnOw中O元素含量较小,表明纳米氧化锌胶料试样表面的氧化膜更为致密,阻碍空气进入内部胶料,进而胶料与空气的接触面积小,从而抑制氧化反应,导致氧元素的含量降低。

3 结论

(1)与添加四针氧化锌相比,添加纳米氧化锌缩短了NBR正硫化时间,提高了硫化速率,有利于生产的节能降耗;纳米氧化锌表面活性较高,具有较高的表面能,使胶料单位体积交联点增多,胶料密度增大,使胶料具有较高的硬度。

(2)含n-ZnO复合材料摩擦因数曲线存在现“凹陷”现象,这是因为纳米氧化锌磨屑堆积能够抵抗外界载荷压入胶料表面,致使胶料摩擦因数骤然减小。

(3)与含四针氧化锌的NBR相比,含纳米氧化锌的NBR表现出优异耐摩擦磨损性能,干摩擦条件下n-ZnO胶料的磨损量减少了45.8%,平均摩擦因数降低了2.4%。

(4)含纳米氧化锌胶料磨损机制为磨料磨损与少量的黏着磨损,含四针氧化锌胶料的磨损机制为严重的磨粒磨损与黏着磨损。

(5)磨损表面元素分析表明,与添加四针氧化锌相比,纳米氧化锌在胶料中Zn元素分布得更为均匀,磨损表面形成致密的摩擦膜,在摩擦磨损过程中起到减磨作用。