浆态床铁基费托催化剂损影响因素分析

2019-05-29江永军金政伟

江永军,庄 壮,苏 慧,方 昕,金政伟

(神华宁夏煤业集团有限责任公司煤炭化学工业技术研究院,宁夏银川 750411)

1 费托工艺技术

费托(Ficher-Tropsch)合成是指合成气(CO 和 H2)在催化剂的作用下生成不同碳链长度烃类混合物和含氧化合物的工艺技术[1]。

F-T合成反应是一个强放热反应[2]。费托合成的产物包括各种烷烃、烯烃和含氧化合物,分子链长可达C100[3]。产物经过分离后,根据碳数的多少可分为以下几类:C1主要的是CH4;C2~C4主要是乙烷、丙烷和丁烷;C5~C12以汽油为主;C13~C22以柴油为主,C20~C30以石蜡和重油为主;C30以上以固体蜡为主[4]。

根据产品的用途可分为高温费托和低温费托工艺,而根据使用催化剂的不同可分为铁基和钴基费托工艺[5]。高温费托合成以生产燃料油为主,低温费托合成产物以烷烃、烯烃为主,还会生成一部分含氧化合物[6]。

目前,费托合成反应器主要有:固定床反应器、循环流化床反应器、固定流化床反应器和浆态床反应器[7]。

固定床反应器主要用于天然气基低温费托合成反应,存在装置产能低、催化剂更换困难、床层压降大等缺点。循环流化床反应器主要用于高温费托合成,具有产能、热效率高、装置运行平稳、温差小等优点,但对原料气的净化程度要求较为严格[8]。

浆态床反应器是气、液、固三相反应器,反应时通过机械搅拌或气体分布器鼓泡产生连续向上的气泡,使原料气在反应浆液中均匀分布,与催化剂充分接触发生反应。浆态床F-T反应器具有:反应热更容易扩散,温差小,催化剂不易积碳,反应速率高,高C5+产率等优点,但是对原料气中硫含量要求较高。为防止催化剂的流失,还需要催化剂有较高的耐磨强度[9]。

在费托合成反应中,催化剂对CO具有较强的加氢能力,同时具有促进链增长和脱附的高活性,具有这类功能的金属元素有Ru、Ni、Co、Fe等。其中Ru催化剂活性最高、寿命长,但由于其价格昂贵,仅限于基础研究。Ni催化剂因其具有较强的加氢能力,产物中甲烷选择性高,不具有工业应用前景。Co催化剂是最早应用于工业的F-T催化剂,具有活性高,长链烃选择性高,水煤气变换反应活性低的特点。Fe催化剂是常用的F-T合成催化剂。与Co催化剂相比,Fe催化剂具有价格低廉、操作范围宽和产物分布可调节性等特点[10],适合于低H2/CO比的煤基合成气F-T合成。近年来,国内外学者对Fe基催化剂做了大量的研究和开发工作,目前已形成沉淀型、熔铁型和负载型等体系[11,12]。

在浆态床反应器中,催化剂的磨损会导致催化剂的流失,会显著降低反应器内催化剂的活性,增大浆态床的黏度,堵塞过滤器。在浆态床费托合成中,催化剂的损耗的因素主要有两类:(1)催化剂物理性能的影响,包括催化剂的磨损指数、粒度分布、催化剂密度等;(2)装置运行条件的影响,包括旋风分离器的工作效率、反应进料分布器堵塞、反应器内换热管工作异常、工艺波动等因素。

2 催化剂物理性能影响

费托合成催化剂在使用前需进行还原,使催化剂的活性稳定,再送入费托反应器内,发生费托反应。在这个过程中催化剂的损耗与催化剂的磨损指数、粒度分布、催化剂密度等有直接联系。

2.1 磨损指数

催化剂的磨损分为两类:物理磨损和化学磨损。物理磨损是指在反应过程中,催化剂与催化剂、内构件、反应器器壁之间碰撞、摩擦等导致催化剂流失。这种损耗由催化剂本身的强度决定。化学磨损是指在预处理和反应过程中,催化剂由于物化性质的变化,使得催化剂的尺寸和内部张力发生了变化,导致催化剂的流失[13]。

催化剂的耐磨损性能差不仅会导致催化剂流失,造成催化剂失活,还会导致过滤器堵塞并影响产物分离。目前一般采用磨损指数来衡量催化剂的耐磨性能。将一定量的催化剂放在测量磨损指数的装置中,用恒定的气流吹磨5 h后,第1 h所吹出的小于15 μm的试样弃去不用,收集后4 h的吹出试样,计算出每小时平均磨损百分数(每小时所吹出的小于15 μm的试样质量占大于15 μm的催化剂质量的百分数),称为催化剂磨损指数,其单位是%/h。磨损指数越小,则表示该催化剂的抗磨性能好[14]。

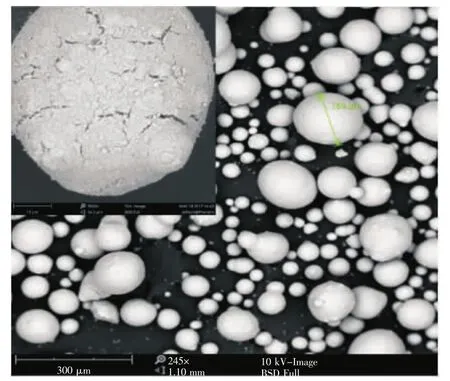

在费托反应中,新鲜催化剂需要在还原反应器中先与一定比例的H2/CO发生还原反应,氧随着α-Fe2O3的还原而被除去而发生复杂的化学变化,增加了催化剂之间碰撞的概率[15]。目前,费托铁基催化剂多采用喷雾干燥技术制得,如果成型条件控制不得当会导致催化剂表面不光滑,催化剂的抗磨损性能不高。铁基费托催化剂的扫描电子显微镜图(见图1)。

图1 铁基费托催化剂的扫描电子显微镜图

从图1中可以看出,新鲜的费托催化剂表面并不光滑,而是有很多的突起和裂缝,加剧了催化剂与催化剂、管线之间的磨损。通过严格控制催化剂的入厂检测,可以避免不合格的催化剂入厂,减少催化剂的消耗。

在费托反应器的实际运行过程中,会将新鲜催化剂补充到费托反应器中。而新鲜催化剂与旧催化剂的磨损指数不同,也会导致催化剂损耗,增大催化剂的消耗量。可以在催化剂进入还原反应器前严格控制催化剂的磨损指数来降低催化剂的损耗。

2.2 粒度分布

催化剂的粒度分布是不同粒径范围颗粒所占比例的一项指标,该指标直接影响催化剂的响度和磨损指数。

催化剂颗粒的破碎机制通常有:(1)研磨机制。粒径不同的颗粒表面经过研磨后,粒径逐渐减小,生成较小一级的颗粒;(2)崩碎机制。一个大颗粒一次崩碎为几个级别低的小颗粒[16]。

一般用于浆态床的费托催化剂外观为球形,粒径分布在 20 μm~200 μm,其中粒径<20 μm 的约占 5%,粒径>200 μm的约占5%。颗粒的粒径过小导致催化剂损失增大,因为颗粒小不宜被旋风分离器回收,催化剂在反应器中随着蜡进入排蜡管造成排蜡管堵塞。因此,在不影响反应性能的前提下,要严格控制费托催化剂的粒度分布,将<20 μm的催化剂筛分后只保留>20 μm的催化剂颗粒。

2.3 催化剂密度

通常用堆积密度来衡量费托催化剂的密度。催化剂的密度越小,损耗就会越大。催化剂之间的空隙随着颗粒的减小而降低,而此时催化剂的堆积密度较大。

3 旋风分离器

费托浆态床的顶部设有旋风分离器,主要是回收费托产物中所携带的催化剂,避免反应气体把大量的催化剂带入到循环换热分离器。为了较好的分离产物中携带的催化剂,可以在反应器顶部安装两级旋风分离器,并将入口线速控制在一定范围之内,可除去>10 μm以上的催化剂细粉。

4 装置运行异常因素

在费托反应单元操作过程中,由于工艺操作或工艺指标控制的不严格,会造成催化剂的磨损。

4.1 反应进料分布器堵塞

在费托反应过程中,催化剂颗粒分散在液相介质中,原料气和循环气从反应器底部的气体分布器进入,从反应器底部向顶部移动。气体上移过程中带动催化剂颗粒在反应器轴向上均匀分布。气相负荷的均匀分布,不仅关系着费托反应产品选择性,还会影响整个浆态床内的流场分布。一旦气相进料分布管发生堵塞,会导致合成气的局部线速过高,会加剧催化剂与设备之间的相互碰撞,造成催化剂磨损。

4.2 反应器内换热器工作异常

在费托反应器中通过上部和下部的换热器来平衡整个换热器内的热量分布。如果换热器工作异常,在两段换热器之间由于流场的变化,会出现涡流,增大与换热器外壁的摩擦,从而增大催化剂的磨损。

4.3 工艺波动

在日常生产过程中,会遇到物料中断的情况,也会造成催化剂的消耗。由于反应器内换热器蒸汽中断导致反应器飞温,顶部旋风分离器的入口速度和催化剂密度大幅度变化,造成旋风分离器的效率急剧下降,也会产生磨损。

5 结论

铁基浆态床F-T催化剂的损耗主要受两个方面因素的影响:一是催化剂自身性能的影响,包括催化剂的磨损指数、粒度分布、催化剂密度等,可以通过优化催化剂生产工艺,制备出磨损指数小、堆积密度示适宜的催化剂;二是装置运行条件的影响,包括旋风分离器的工作效率、反应进料分布器堵塞、反应器内换热管工作异常、工艺波动等因素,在实际运行过程保持装置运行稳定,以降低催化剂损耗。