缝内转向压裂工艺技术在姬塬油田老井改造中的应用及评价

2019-05-29陈志刚陶荣德张旭升

陈志刚,杨 富,陶荣德,张旭升

(1.中国石油长庆油田分公司第八采油厂,陕西西安 710021;2.中国石油长庆油田苏里格气田开发分公司,陕西西安 710021;3.中国石油长庆油田培训中心,陕西西安 710021)

长庆姬塬油田属于典型的“三低”低渗透岩性油藏,所谓的“井井有油,不压裂不出油”特征,油井投产前需要进行压裂改造,随着油田开发进入中后期,由于裂缝失效、地层堵塞、压力下降等原因导致裂缝导流能力下降,油井单井产量也逐步降低,油田老区稳产难度越来越大。因此必须有针对性的选择有潜力的生产井进行重复改造,提高单井产能;另一方面注入水沿着裂缝方向突进,部分老井含水上升快,如果采取常规的延长老裂缝的常规压裂对油层进行改造,将难以取到预期效果。

1 增产技术现状

老油田重复压裂技术成为降低油田递减速度,夯实油田稳产的主要稳产措施之一,近年来主要开展了重复压裂、酸化、爆燃等老油田常规增产措施工艺技术,取得了较好的效果,压裂酸化类增油约占总措施增油量的50%以上;常规的重复压裂存在的主要问题:随着措施次数的增加,压裂后增产幅度小,中高含水油井措施后含水上升、产量递减速度快、有效期短,常规的重复压裂仅在加砂量和施工排量上达到或略超过初次压裂的规模,只是将原有的老裂缝加以疏通,很难起到较好重复改造效果[1-4]。缝内转向压裂是通过在加砂过程中加入暂堵剂,产生新的支裂缝或沟通天然微裂缝,新老裂缝同时生产,总体上增加裂缝泄油面积,进一步发挥单井控制而未被动用的产能,解决非均质油藏高渗带过快见水,提高油井措施效果,完善储层改造配套工艺具有重要意义。

2 转向压裂工艺思路

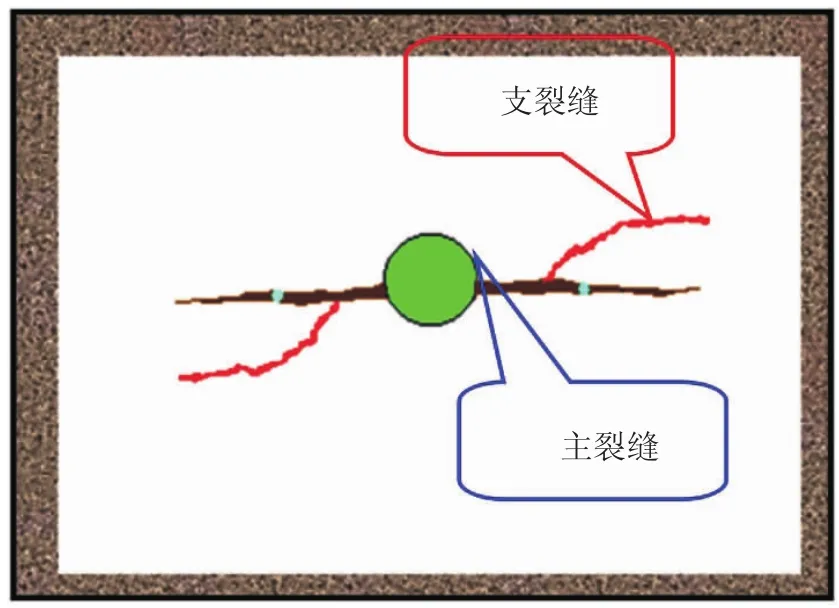

缝内转向压裂技术是重复压裂加砂过程中[5-7],在混砂池中加入可溶性暂堵剂,混入携砂液中,携带暂堵剂和支撑剂的携砂液通过压裂车泵入地层,应用化学暂堵剂使流体在地层中发生转向,遵循流体向最小阻力方向流动原则,转向机颗粒进入地层中的裂缝或高渗透层,使裂缝或高渗透层产生桥堵,在压裂中可以暂堵老缝,形成高于裂缝破裂压裂的压力值,产生新的支裂缝或沟通天然微裂缝,新老裂缝同时生产(见图1,图2),压裂结束后,缝内转向剂被油溶解,总体上增加裂缝泄油面积,提高单井产量。

图1 常规重复压裂示意图

图2 缝内转向重复压裂示意图

3 措施选井及方案设计

3.1 选井选层

缝内转向压裂只要针对于生产时间较长的油藏开发老井,其近井地带以及老裂缝控制区域开采程度高,但在裂缝控制区域外还存在低动用、未动用剩余油区域,采取此项增产技术可增大裂缝转向半径,使其延伸至剩余油区,增加单井产量,延长老井开采周期。

经过前期调研分析和近几年现场试验对比分析,可总结出以下适合缝内暂堵改造技术选井条件:

(1)有较好的水驱条件,区域井网完善,注采层位对应,水驱双向或多向受效,生产动态显示有注水见效迹象的井。

(2)油井所处油藏能量保持水平较高,即有充足的能量基础,地层压力保持在原始地层压力的85%以上。

(3)单井在初次压裂时有过高产史,且控制足够的剩余可采储量,面积大,储量丰度高,但采出程度低于15%,初次改造不够规模的油井、前次压裂的裂缝已失效的油井,或由于施工原因造成前次压裂失败的油井。

(4)储层存在微裂缝,储层上下有明显的遮挡层(纵向上应力差大于平面内应力差),阻碍裂缝上下延伸,平面内应力差值较小,水平地应力差小于10 MPa,迫使裂缝在平面内转向。

3.2 方案设计

3.2.1 暂堵剂优选 目前,裂缝转向暂堵剂主要有悬浮型堵剂、地下交联型堵剂和地面颗粒型堵剂,根据现场试验效果,悬浮型堵剂受紊流等作用影响,难以形成较大的压差阻力;地下交联堵剂由于交联不均匀,不易达到强度要求;地面颗粒型堵剂在现场试验中效果良好。按照化学性质分主要有油溶性暂堵剂和水溶性暂堵剂,暂堵剂进入裂缝后会发生一定的塑性变形,与支撑剂相互包裹与桥接,逐渐下沉堆积,当达到一定平衡高度和封堵距离时,会产生暂堵压力差,开启新裂缝(见表1)。

3.2.2 主要工艺参数设计 根据前期对国内外相关资料调研和现场暂堵压裂后效果资料分析,优化区块缝内转向压裂基本工艺参数。

(1)加砂量:由于压力波动过程高压持续时间短,支裂缝内铺砂浓度很低,绝大部分砂量都铺置在主裂缝内,考虑到主裂缝附近多个支裂缝的存在,使压裂液的滤失速度和滤失量比常规压裂明显增加,造成压裂主裂缝长度明显缩短,因此,缝内转向压裂砂量选择可以考虑在常规压裂规模的基础上增加5 m3~10 m3砂量进行设计和施工,加砂量控制在20 m3~45 m3。

(2)砂比:加入暂堵剂前压裂过程主要以提高缝内支撑剂充填程度为目的,为给暂堵剂在裂缝内的作用效果提供有利条件,在不出现施工压力宽幅震荡(震荡幅度达到1 MPa以上)或压力爬坡的情况下,采取逐级提高砂比,砂比提高的幅度和速度以不出现砂堵为原则,提高砂比的幅度应以5%左右为宜,保证裂缝内铺砂浓度达到5.0 kg/m2~7.0 kg/m2,平均砂比在30%~40%,满足压后增产的需要。

(3)排量:主裂缝延伸阶段采用适度排量造长缝的原则,排量确定为1.6 m3/min~2.0 m3/min;暂堵升压阶段,排量确定在1.8 m3/min~2.2 m3/min;同时为了不破坏升压段塞的桥堵效果,要求排量提高过程中要逐级缓慢的提高。

(4)暂堵剂加入量及加入速度:由于储层地质特征不同,加入暂堵剂后升压幅度各不相同,根据对以往进行的暂堵压裂井的分析,制定了合理的暂堵剂加入量和加入速度,采取一级和二级暂堵,暂堵剂用量应控制在300 kg~450 kg,加入速度不小于45 kg/min~90 kg/min。

4 现场应用效果

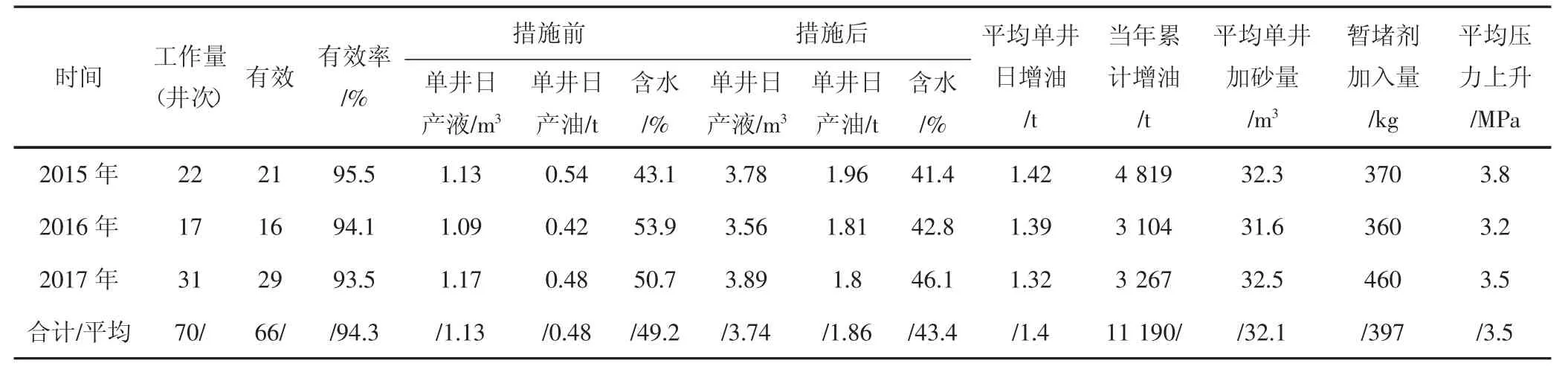

近三年,共实施老井缝内暂堵压裂70口,措施有效率94.3%,平均单井日增油1.4 t,平均单井产量较措施前增产2.2倍,综合含水下降14%,取得了较好的控水增油效果(见表2)。

4.1 缝内转向工艺分析

由现场压裂施工曲线看出,转向剂加入后有明显的压力提示,对施工的缝内转向压裂井压力上升幅度数据统计,压力提升一般在2.0 MPa~8.0 MPa,平均压力上升3.5 MPa,证明缝内转向得到了实现(见图3,图4)。由图4知,压力上升幅度大于2.5 MPa,增油效果相对较好,显示了该工艺技术在该区块具有较强的适应性和针对性。

表1 油水井用暂堵剂主要性能指标

表2 近三年缝内暂堵压裂措施效果统计表

4.2 区块实施效果分析

元66油藏为缝内暂堵压裂主要试验区块,共计实施22口井,施工成功率93.5%,措施后平均单井日增油1.25 t,相较于同区块常规重复压裂平均单井日增油0.95 t,提高了0.30 t(见表3)。

4.3 典型井例分析

(1)x75-99井:生产层位长6,于2008年加砂压裂后投产,初期日产液7.56 m3,日产油5.69 t,含水10.4%,2017年1月产量下降,日产液0.81 m3,日产油0.55 t,功图显示供液不足,实施缝内转向压裂加砂25 m3,两级暂堵方式共加入暂堵剂480 kg,排量1.6 m3/min,平均砂比28%,入地液160 m3,压裂施工曲线(见图5)。措施后日产液由0.81 m3上升到5.02 m3,日产油量由0.55 t上升到3.46 t,日增油2.91 t,措施效果显著。

图3 缝内转向压裂施工图

图4 压力上升幅度与日增油关系图

表3 元66油藏缝内暂堵压裂措施效果对比统计表

由x75-99压裂施工监测曲线图看,长6层实施缝内转向压裂过程中,分两次加入暂堵剂后,压力分别上升6 MPa和4 MPa,施工压力升高提升了裂缝内净压力,促使裂缝转向产生新裂缝;两次压力上升后,压力保持在22 MPa~24 MPa持续10 min之久,说明暂堵剂进入地层后起到较好的桥堵作用。

(2)J52-8井:生产层位长8,于2010年加砂35 m3压裂后投产,初期日产液3.41 m3,日产油2.53 t,含水11.7%,2017年9月该井日产液0.70 m3,日产油0.54 t,含水22.8%,实施缝内转向压裂,加砂35 m3,两级暂堵方式共加入暂堵剂520 kg,排量2.4 m3/min,平均砂比28.8%,入地液 198 m3,压裂施工曲线(见图6),措施后日产液由0.70 m3上升到3.16 m3,日产油量由0.54 t上升到1.76 t,日增油1.22 t,措施效果显著。

由J52-8压裂施工监测曲线图看,长8层实施两级暂堵压裂,压力分别上升4 MPa和3 MPa,长8层地层压力施工压力达到34 MPa,新裂缝开启。截止12月31日日产液2.31 m3,日产油量 1.16 t,日增油0.62 t,存在问题初期产量较高,后期产量下降较快,稳产期偏短。

图5 x75-99井压裂监测曲线图

图6 J52-8井压裂监测曲线图

综合分析有以下原因:(1)该区块长8层长期注水受效差,地层压力保持水平偏低,2017年该井关井测压14.7 MPa,压力保持水平86.0%,压力保持水平是影响措施后效果的决定性因素;(2)该区储层物性差,平均渗透率0.16 mD,孔隙度7.9%,储层改造难度较大,由施工曲线看出裂缝转向后新裂缝延长有限,新开启的裂缝沟通的储层相对长4+5、长6层较少,裂缝导流能力偏低,侧向的动用程度偏低。长8储层之前试验酸化等小措施效果一般,目前来看缝内转向压裂是长8储层改造有效增产手段。

5 结论与认识

(1)缝内转向压裂技术较常规压裂有明显的增油控水效果,单井日增油1.4 t,较措施前增产2.2倍,相较于常规压裂单井日增油提高了0.30 t,平均综合含水下降14%,取得了较好的控水增油效果,具有很好的针对性和适应性,是老油田开发一项关键稳产技术。

(2)压力为油田开发的灵魂,物质基础和能量保障是决定措施增油量的主要因素,在选井时应优选地层能量充足(压力保持水平85%以上)的油井,其次要考虑天然微裂缝发育、较低的水平主应力差值、良好的储隔层遮挡等因素。

(3)总体来看,长4+5、长6的缝内转向压裂效果好于长8层。缝内转向压裂效果受新裂缝延伸长度影响较大,压力上升幅度和增加升压时长是提升改造效果的关键,压力上升幅度大于3.0 MPa,增油效果相对较好。

(4)坚持“一井一方案”差异化管理是提高增油效果的关键,主向井、侧向井、高含水井、加密井等油井,对主裂缝和支裂缝长度要求明显不同,必须结合单井实际,采取针对性措施方案。

(5)研究和探索暂堵剂类型、投加量和堵剂投加时机,是进一步提升缝内转向压裂控水增油效果的关键。