一种老化油用低温破乳剂的研究与应用

2019-05-29王伟波王君鹏潘谦宏

王伟波,苗 林 ,王君鹏 ,赵 静,郑 伟 ,潘谦宏

(1.西安长庆化工集团有限公司,陕西西安 710018;2.中国石油长庆油田分公司采油六厂,陕西西安 710021)

近年来,随着国内的大多数油田进入高含水期以及调剖调驱剂及注聚驱油等三次采油技术的推广、应用[1],长庆油田各采油厂在生产过程中每年累计产生的老化油约10×104m3,除含有石油烃类、胶质、沥青质、蜡、固体颗粒、无机盐和细菌等常规物质外,还含有聚合物、驱油用表面活性剂等,使老化油的处理难度和成本不断增加[2]。即使提高温度加大破乳剂浓度对老化油脱水率仅为50%左右,这些乳化油在沉降罐、除油罐大量积累,导致集输系统设备使用率下降且运行出现异常[3]。如何从生产安全和环境保护角度出发[4],经济有效的处理复杂乳化油业已成为油田生产中亟待解决的问题[5]。

本项研究通过对采油六厂胡十二转老化油的分析,确定了该区块老化油难脱水的主要原因。利用乳化的机理,在老化油中加入不同HLB值的表面活性剂,来改变老化油的HLB值,达到破乳脱水的目的,同时利用离子型表面活性剂来提高分散在乳化油中水微粒的聚并速率,从而提高复杂乳化油的破乳效率,开发出一种低温老化油破乳剂,对长庆油田老化油处理有一定的指导意义。

1 实验部分

1.1 试剂与仪器

老化油油样:采油六厂胡十二转老化油沉降罐液面以下1 m,2 m,3 m,4 m,5 m的老化油。

甲醇(分析纯);二甲苯(分析纯);表面活性剂(工业品);9XB-PC型图像颗粒分析系统(上海光学仪器一厂);TDL-5-A型低速台式离心机(上海安亭科学仪器厂)。

1.2 实验方法

(1)利用9XB-PC型图像颗粒分析系统,观察老化油微观形态。

(2)利用TDL-5-A型低速台式离心机在温度为50℃、转速为3 000 r/min、分离时间为15 min,测试老化油机械杂质含量和原油含水率。

(3)老化油破乳实验依照SY/T 5280-2000《原油破乳剂通用技术条件》进行测试。

2 结果与讨论

2.1 油样分析

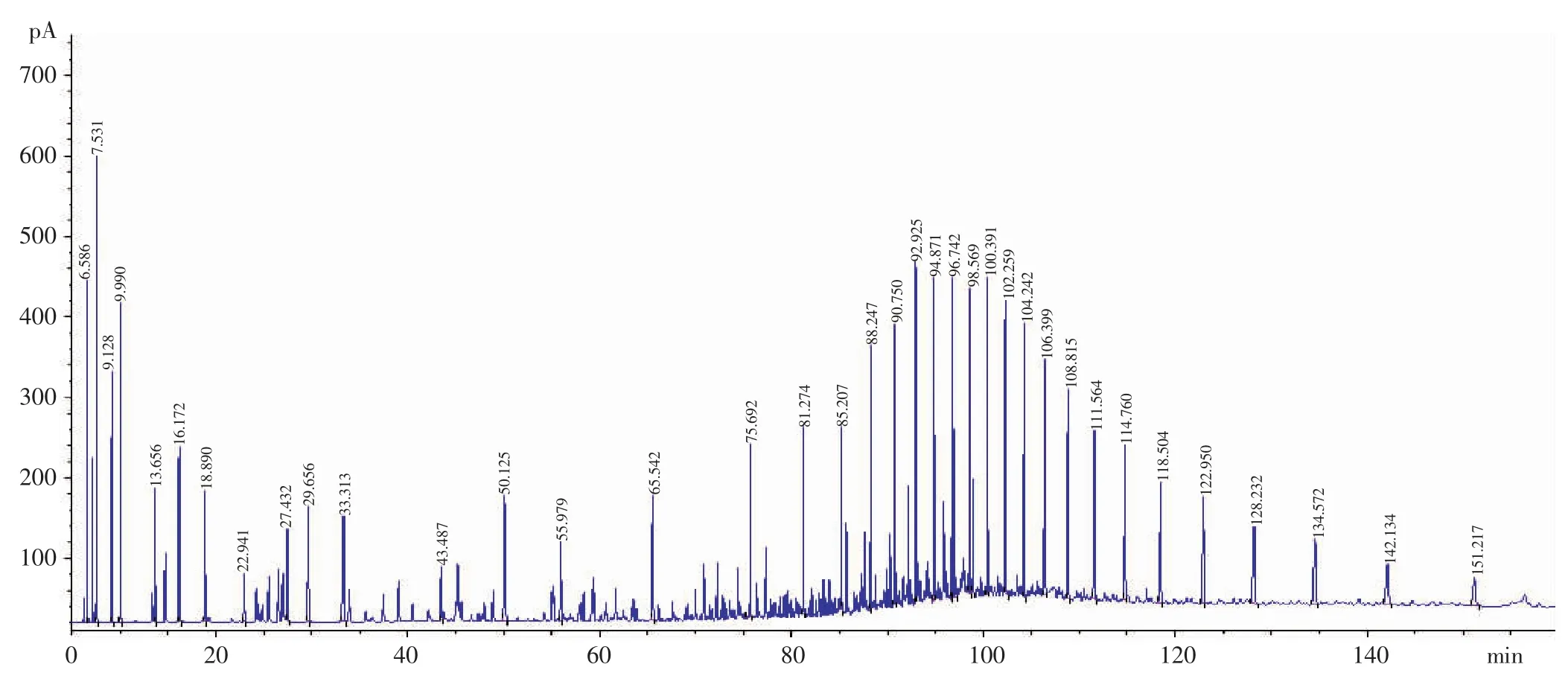

本项研究采用原油全烃气相色谱分析方法[3],对老化油和管线混合来油中正庚烷以前轻烃、C8~C36正构烷烃等烃类化合物的全烃分析,以面积归一化法计算各组分质量分数。测试的气相色谱图(见图1,图2)。

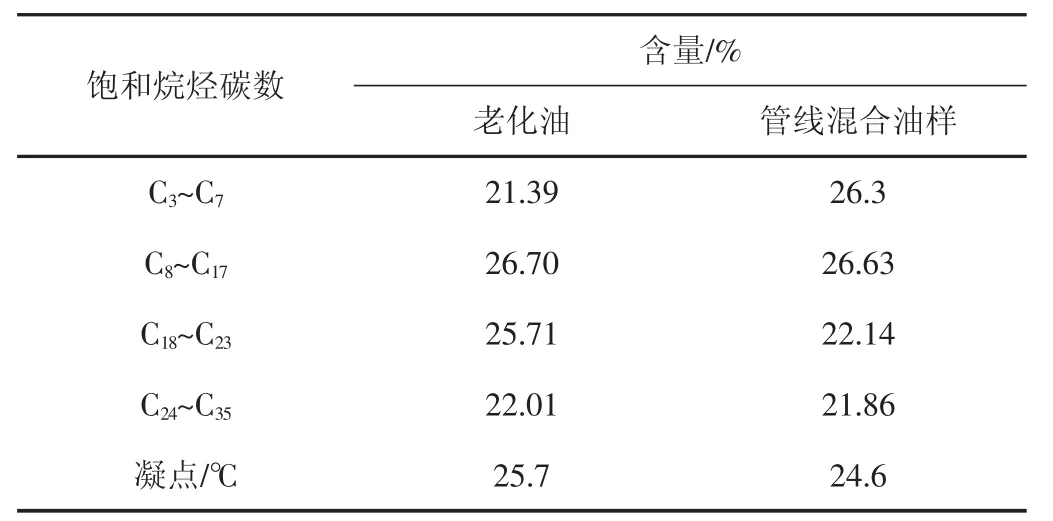

表1 饱和烷烃组分分布Tab.1 The distribution of saturated alkanes

图1 老化油气相色谱图Fig.1 Gas chromatography of the aging oil samples

图2 管线混合油气相色谱图Fig.2 Gas chromatography of the mixed oil from piplines

通过表1结果可以看出,两种原油均含有20%的轻质油组分,各组分饱和烷烃分布基本相同,同时凝点较为相似;含蜡量方面,老化油中软蜡含量为25.71%,硬蜡含量为22.01%,正常管线来油中软蜡含量为22.14%,硬蜡含量为21.86%。胡十二转老化油中含蜡量较高,导致原油黏度较大,是造成老化油难脱水的原因之一。

2.2 微观形态观测

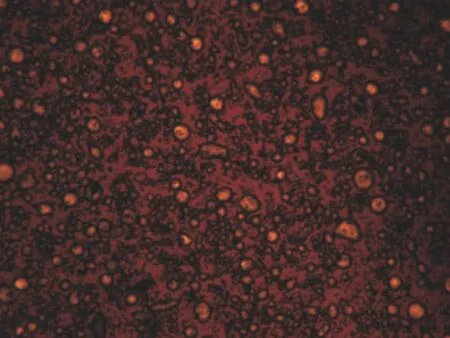

利用9XB-PC型图像颗粒分析系统,观察乳化情况(见图3~图5)。

图3 老化油油水分布现象Fig.3 Distribution of oil-water in aging oil

从显微图像可以看出,老化油粒径较大,界面膜较厚,油水乳化情况严重,以油包水(W/O)乳液为主,还含有多重乳液(O/W/O)和复杂的乳状液,呈现多种乳状液共存。原油中水滴大小不一,形状并非都是圆形,且不同来源老化油微观形态差异较大,且油样含有杂质较多。

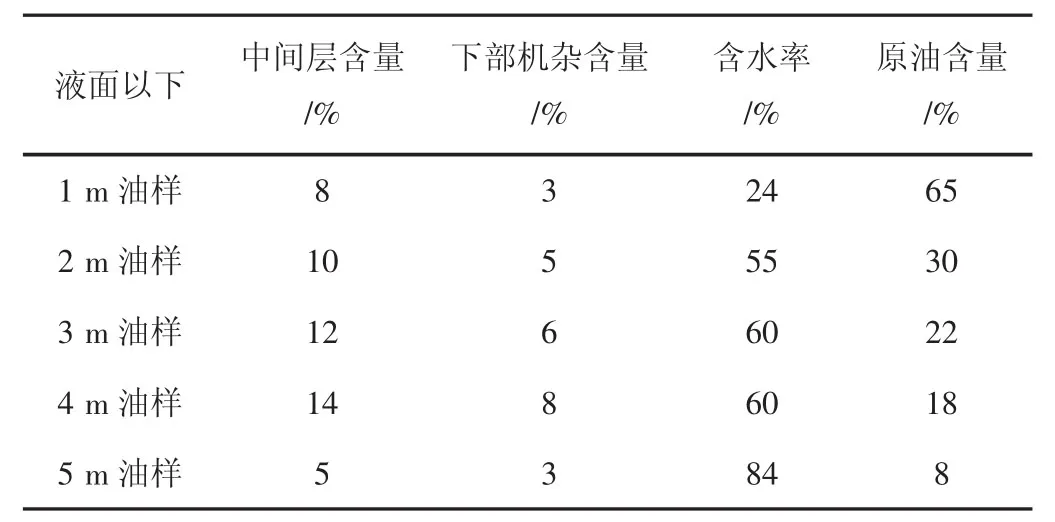

表2 老化油离心分离实验结果Tab.2 Testing results of the aging oil after centrifuge

通过实验可以看到(见表2),该老化油含有大量的机械杂质,利用离心分离后大部分机械杂质分布在油水界面之间,说明该物质密度介于油水之间,随着时间的推移,均匀分布在原油中,形成性质稳定的老化油,是造成采油六厂胡十二转老化油难脱水的主要原因。

图4 分离后上部油样现象Fig.4 Distribution of matter in upper oil sample

图5 分离后中间层物质现象Fig.5 Distribution of matter in middle-level of the oil sample

图6 不同表面活性剂破乳实验结果Fig.6 Comparison of demulsification in different surfactants

2.3 不同HLB值表面活性剂对破乳性能的影响

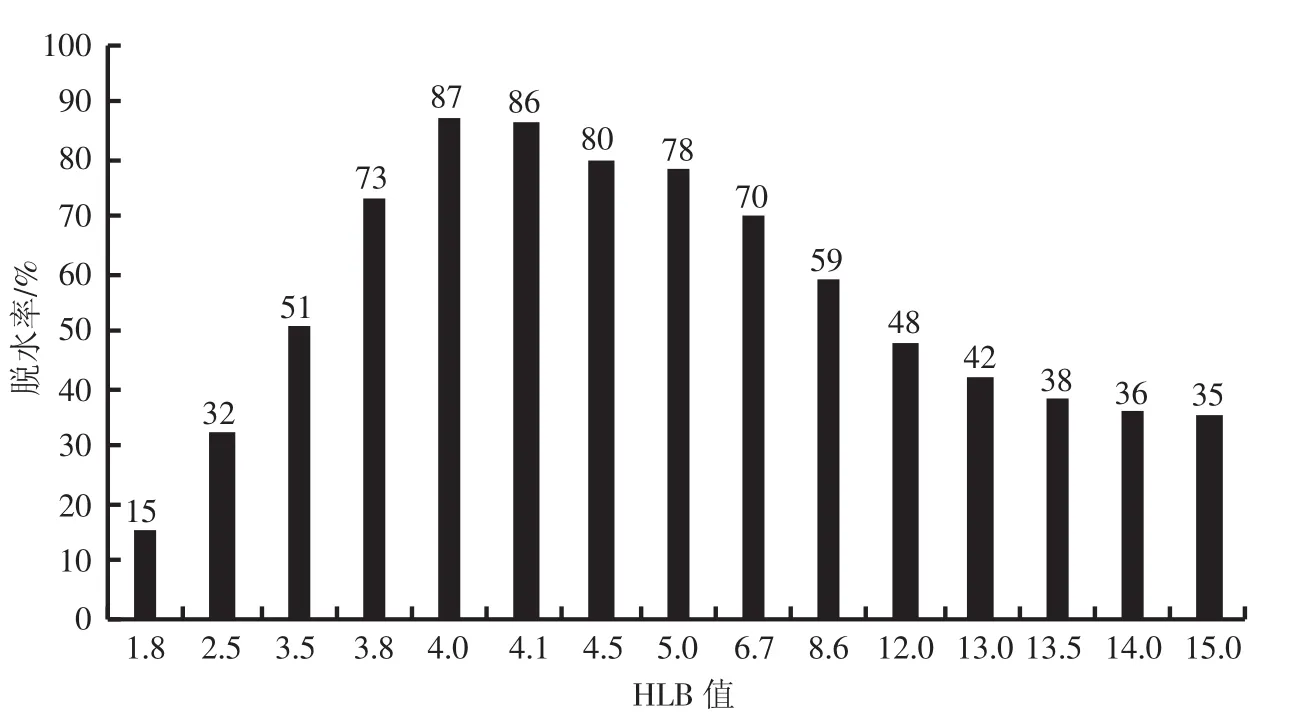

选取不同HLB值的表面活性剂和老化油破乳剂,针对胡十二转液面以下1 m油样依照SY/T 5280-2000《原油破乳剂通用技术条件》进行测试,加药浓度为0.5%,实验温度为40℃,测试结果(见图6)。

通过实验可以看出,所选的6#表面活性剂HLB值在4时,针对采油六厂胡十二转老化油的脱水率最高,可以作为该老化油的破乳剂主剂,与阴离子和阳离子表面活性剂复配,可以提高老化油中水分子的聚并速率。

2.4 复杂乳化油破乳剂配方的研制

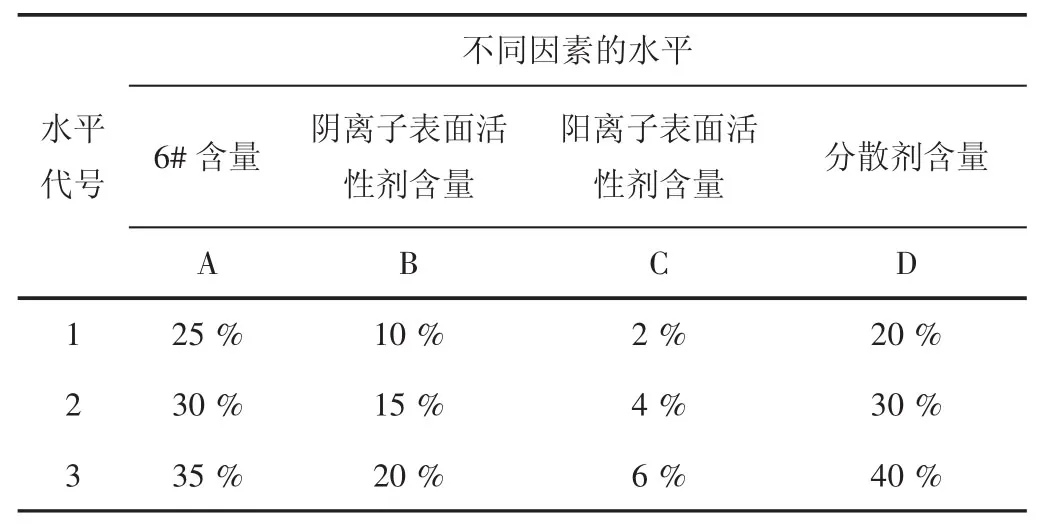

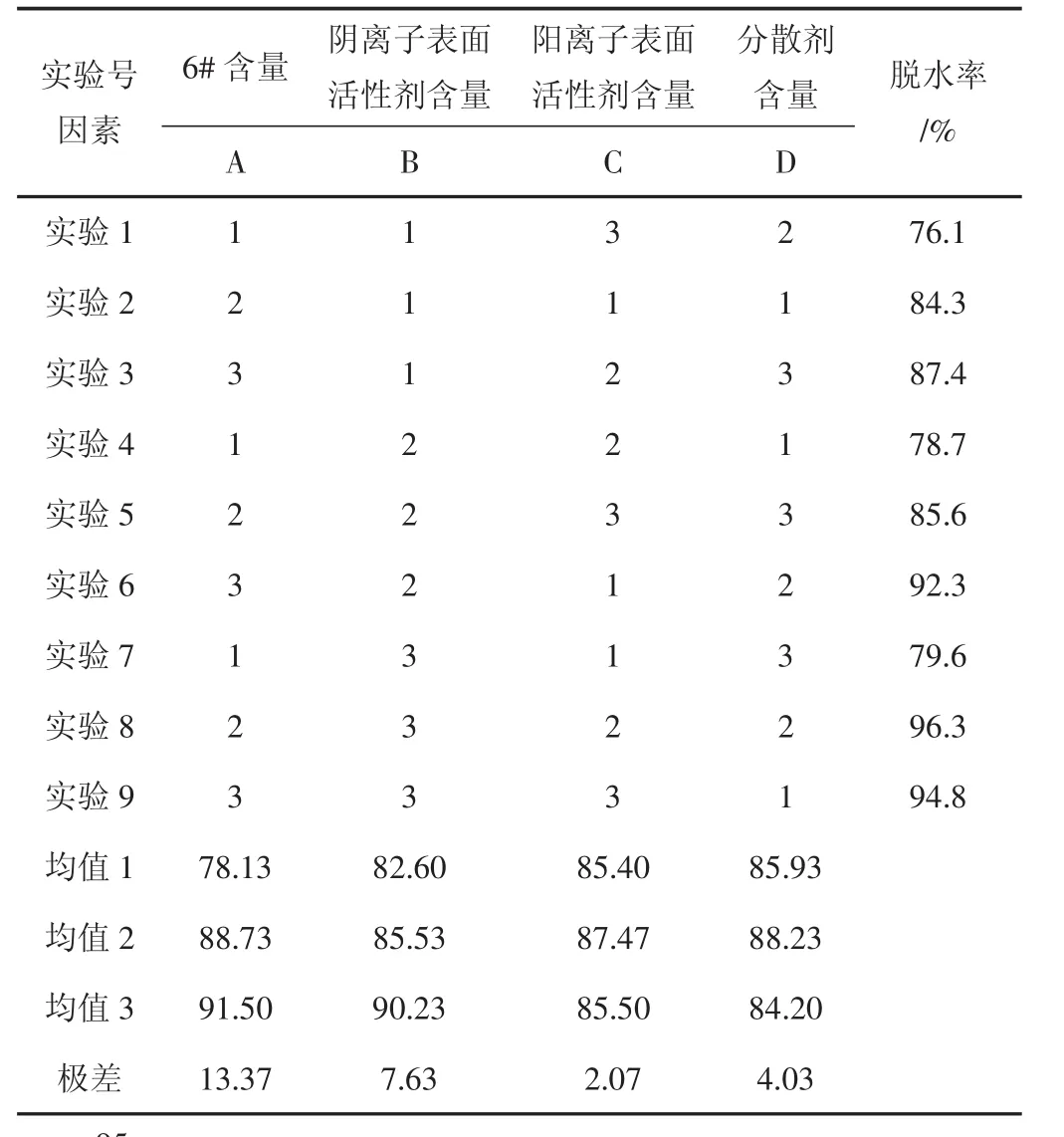

为制备出脱水速率快、脱水率高的复杂乳化油破乳剂,并借助实验结果来论证该方法在本实验中的可行性。通过讨论,设计实验方案L9(34)(见表3,表4)。

表3 实验水平因素表Tab.3 Factors of experimental levels

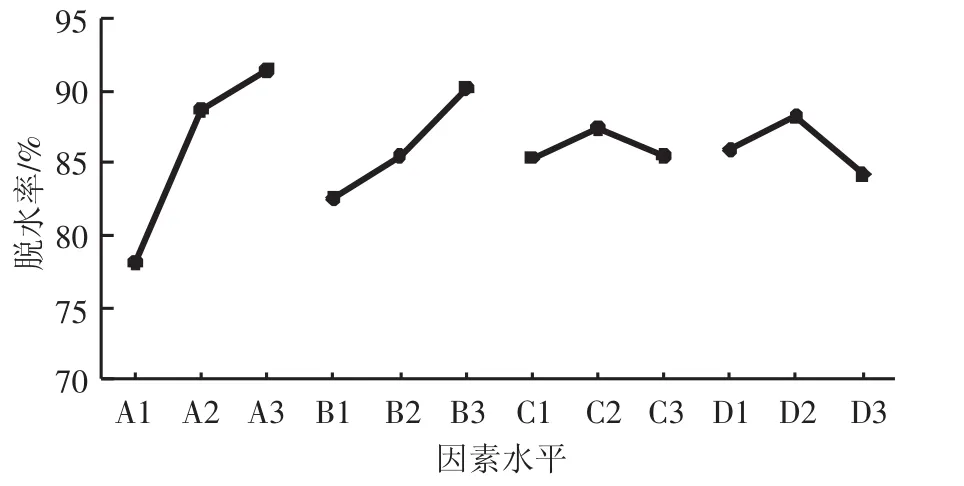

为了更直观地反映因素对降黏率的影响规律和趋势,以因素水平为横坐标,以降黏率的平均值为纵坐标,绘制因素与指标趋势图(见图7)。

通过对正交实验进行分析得到以下几个结论:

(1)实验号为8的A2B3C2D2脱水率最高为96.3%。

表4 实验安排、结果与数据分析Tab.4 Analysis of lab orders and data

图7 因素水平对脱水率的影响Fig.7 Effect of factor level on dewater rate

(2)根据各因素各水平的平均值确定优水平,进而选出优组合。按照均值大小选取优水平为A3B3C2D2,与实验号为8号的样品配方相同。

(3)根据极差的大小,可以判断各因素对脱水率性能影响的重要程度。所以因素对脱水率性能影响的主→次顺序是ABDC。

2.5 不同剖面油样对破乳性能的影响

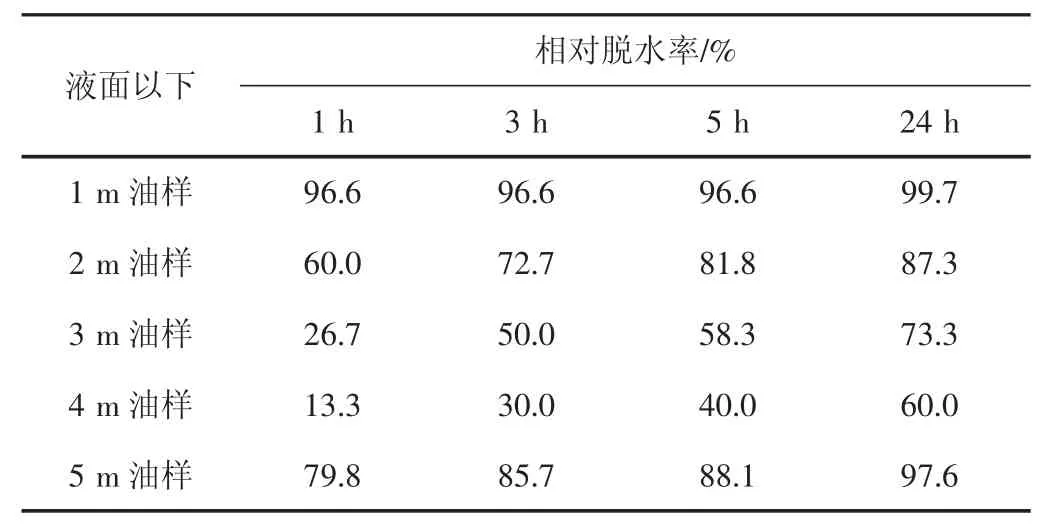

对室内评价较好的A2B3C2D2配方低温老化油用破乳剂,对采油六厂胡十二转复杂乳化油进行破乳实验,分别对沉降罐中液面以下1 m,2 m,3 m,4 m,5 m的油样进行测试,加药浓度为0.5%,实验温度为30℃,测试结果(见表5)。

表5 不同时间老化油破乳实验结果Tab.5 Comparison of demulsification of aging oil in time orders

通过实验可以看出,随着破乳时间的延长,脱水率逐渐升高,对照剖面老化油样机械杂质含量,可以看出随着复杂乳化油中机杂和中间层的升高,同等加剂量条件下,相对脱水率逐渐下降。液面以下1 m油样脱水率最高,可达99.7%,液面以下4 m油样脱水率最低,仅为60%。

2.6 加药浓度对脱水性能的影响

将液面以下 1 m,2 m,3 m,4 m,5 m 的老化油按照 1:1:1:1:1 的比例进行混合,在不同加药浓度条件下进行老化油破乳性能测试,实验温度为30℃,破乳时间为24 h,实验结果(见图8)。

通过实验可以看出,合成出的低温老化油用破乳剂随着加药浓度的升高,脱水率逐渐升高,当加药浓度升高至0.5%以后,脱水速率增长缓慢,当加药浓度升高至0.6%时,脱出水质发黑,因此,确定低温老化油用破乳剂的最佳加药浓度为0.5%。

图8 加药浓度对老化油脱水率的影响Fig.8 Effect of surfactants concentration on dehydration of aging oil

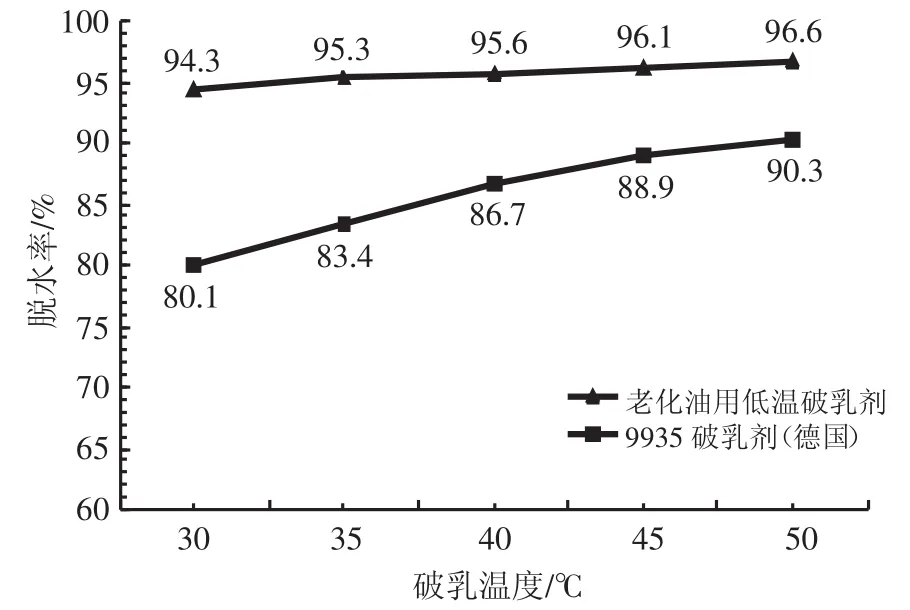

2.7 破乳温度对脱水性能的影响

将液面以下1 m,2 m,3 m,4 m,5 m的老化油按照1:1:1:1:1 的比例进行混合,混合老化油凝点为 24 ℃,在不同破乳温度条件下进行破乳性能测试,加药浓度为0.5%,破乳时间为24 h,测试结果(见图9)。

图9 温度对老化油脱水率的影响Fig.9 Effect of demulsify temperature on aging oil dehydration

利用9XB-PC型图像颗粒分析系统,观察30℃,40℃,50℃老化油破乳后的上部油样(见图10)。

通过实验可以看出,合成出的低温老化油用破乳剂随着破乳温度的升高,脱水率逐渐升高,当破乳温度达到40℃以后,脱水速率增长缓慢,根据现场工艺特点和处理成本,建议在35℃以上条件下进行老化油处理。

图10 老化油化学脱水后微观对比Fig.10 Micro-scope comparison of aging oil dehydration in different temperature

3 现场应用

现场实验于2018年8月20日开始,至8月25日结束,实验期间沉降罐老化油温度为32℃(未加热),含水率约为60%,实验历经5 d,处理老化油量489 m3,实验过程中回收净化油160 m3,脱水289 m3,中间机械杂质40 m3,消耗破乳剂2 500 kg。与离心分离老化油处理工艺相比,低温老化油热化学脱水工艺简单,处理时间短(只需3 d~5 d),运行费用仅为离心分离法的1/7。

4 结论

(1)胡十二转老化油粒径较大,界面膜较厚,油水乳化情况严重,以油包水(W/O)乳液为主,还含有多重乳液(O/W/O)和复杂的乳状液,呈现多种乳状液共存。原油中水滴大小不一,形状并非都是圆形,且不同来源老化油微观形态差异较大,且油样含有杂质较多。

(2)胡十二转老化油含有大量的机械杂质,密度介于油水之间,随着时间的推移,均匀分布在原油中,形成性质稳定的老化油,是造成采油六厂胡十二转老化油难脱水的主要原因。

(3)随着复杂乳化油中机杂和中间层的升高,同等加剂量条件下,相对脱水率逐渐下降。液面以下1 m油样脱水率最高,可达99.7%,液面以下4 m油样脱水率最低,仅为60%。

(4)现场实验结果表明,使用该药剂对工艺要求较低,处理时间短,运行费用仅为离心分离法的1/7,可以满足现场老化油脱水的要求。