重质松节油中间馏分中松油醇的分离*

2021-07-28汤星月吴建文关继华陆顺忠

汤星月 吴建文 邱 米 关继华 陆顺忠,2

(1.广西壮族自治区林业科学研究院,广西 南宁 530004;2.广西马尾松工程技术研究中心,广西 南宁 530004)

重质松节油是松脂加工的主要副产品,约占松节油产量的20%~30%[1],主要成分有α-蒎烯、β-蒎烯、长叶烯、石竹烯等,其中长叶烯含量占20%~60%,因此重质松节油是单离长叶烯的主要原料。最常用的长叶烯分离方法为减压精馏法[2],利用重质松节油中各组分沸点不同实现分离,精馏过程中通过分离轻组分和中间组分来收集高纯度长叶烯,回收的轻组分以α-蒎烯、β-蒎烯为主[3],中间组分以松油醇、长叶蒎烯、长叶环烯等物质为主[4]。松油醇是许多名贵香料的原料[5-6],广泛应用于医药、农药、油墨工业等领域[7-10]。通常采用化学合成的方法来获得高纯度的松油醇产品[11-13],若能从重质松节油中间馏分中分离得高纯度松油醇,既能拓宽重质松节油的利用范围,也能为合成香料、医药提供原材料。

本文以重质松节油单离长叶烯过程中的中间馏分为原料,探究塔釜温度、真空、回流比等单因素对松油醇得率的影响,并通过正交试验优化松油醇分离工艺参数,以期为提升重质松节油深加工附加值、丰富重质松节油深加工产品提供理论基础。

1 材料与方法

1.1 材料

重质松节油中间馏分由广西国有钦廉林场乌家分场提供。采用减压精馏法对重质松节油进行分离,投料量10 t,得到中间馏分2 t,即本研究试验原料。

1.2 设备

GC-2014 型气相色谱仪,日本岛津公司;SCION TQ 三重四极杆串联气质联用仪,美国布鲁克公司;减压精馏塔,塔高2 m,塔径30 mm,内装金属θ环填料,广西林科院。

1.3 试验方法

1.3.1 松油醇分离

以真空-0.1、-0.098、-0.096 MPa,回流比1∶3、1∶5、1∶7,塔釜温度110、130、150 ℃分别进行单因素试验,通过三因素三水平正交试验优化松油醇分离参数。松油醇得率和回收率计算公式如下:

式中:V为松油醇得率,%;W为松油醇回收率,%;d1为产品中松油醇含量,%;m1为产品质量,kg;d0为原料中松油醇含量,%;m0为原料质量,kg。

1.3.2 气相色谱法检测

气相色谱检测条件基于文献[14]。色谱柱SH-Rtx-1(30 m×0.25 μm×0.25 mm),进样量0.1 μL,进样口温度250 ℃,检测器温度280 ℃,初始温度70 ℃,保留2 min,以10 ℃/min升至220 ℃,保留2 min,分流比65∶1。

1.3.3 气-质联用仪检测

气-质联用检测方法基于文献[15]。色谱条件:色谱柱BR-5 ms(0.25 mm×0.25 μm×30 m),进样量1 μL,进样口温度250 ℃,检测器温度280 ℃,初始温度50 ℃,以10 ℃/min升至220 ℃,分流比100∶1。质谱条件:电力电压70 eV,离子源温度230 ℃,四级杆温度150 ℃,传输线温度250 ℃,质量扫描范围为全范围扫描。

2 结果与分析

2.1 原料检测

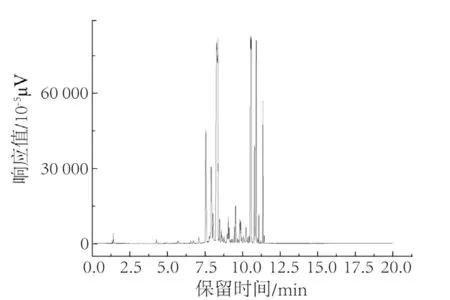

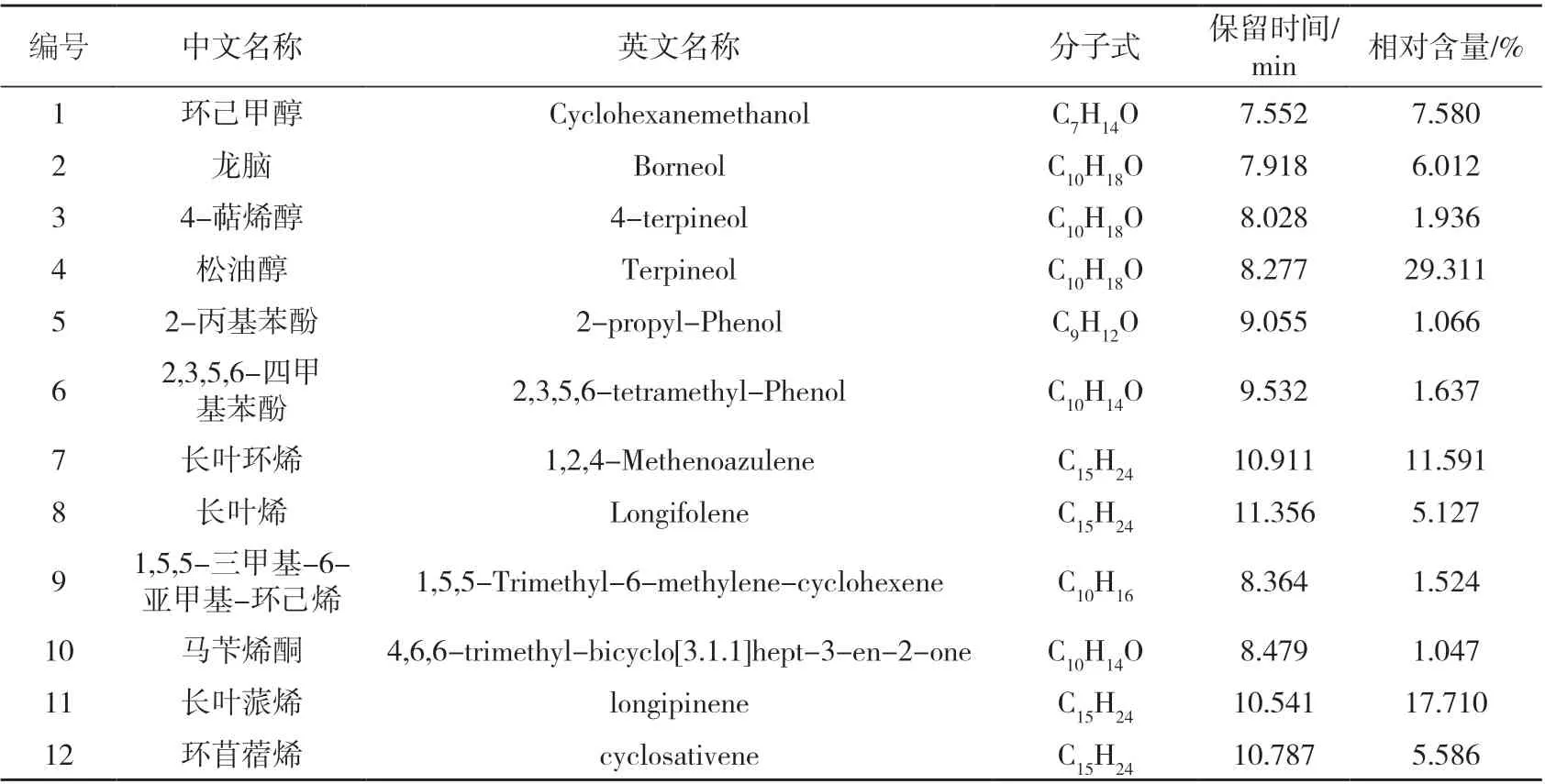

重质松节油中间馏分原料气-质联用检测结果与组分检测结果分别如图1、表1 所示。

图1 重质松节油中间馏分的气-质检测结果Fig.1 Gas chromatogram of heavy turpentine middle distillate

表1 重质松节油中间馏分主要组分Tab.1 Main components of heavy turpentine middle distillate

由表1 可知,重质松节油中间馏分组分较多,共检测到12 种物质,以松油醇、长叶蒎烯及长叶环烯为主,其中松油醇相对含量为29.311%、长叶蒎烯17.710%、长叶环烯11.591%。龙脑、4-萜烯醇、1,5,5-三甲基-6-亚甲基-环己烯、马苄烯酮等4 种物质的沸点与松油醇沸点接近。龙脑可通过结晶分离[16-17],但4-萜烯醇、1,5,5-三甲基-6-亚甲基-环己烯、马苄烯酮对松油醇纯度影响极大,特别是4-萜烯醇。4-萜烯醇与松油醇互为同分异构体[18],在实际生产中难与松油醇分离。因此,在实际生产中需密切监控4-萜烯醇、1,5,5-三甲基-6-亚甲基-环己烯、马苄烯酮等物质的含量变化,及时调整工艺参数,降低这3 种物质对松油醇的影响。

2.2 单因素试验

2.2.1 真空对松油醇得率的影响

固定回流比1∶5,塔釜温度130 ℃,设置真空分别为-0.1、-0.098、-0.096 MPa,重复3次试验。用气相色谱法检测松油醇相对含量并计算其得率,结果如图2所示。

图2 真空对松油醇得率的影响Fig.2 Effect of vacuum on the yield of terpineol

由图2 可知,在塔釜温度保持不变的情况下,随着真空增加,液料饱和蒸气压降低[19],塔釜液料气化速度大于塔顶气体冷凝速度[20],松油醇也易与其他挥发物质分离,得率逐渐增加,在-0.1 MPa时松油醇得率最大为29.103%。真空较低时,与松油醇沸点相近的物质与松油醇同时被分离,可降低松油醇纯度[21]。

2.2.2 回流比对松油醇得率的影响

固定真空-0.1 MPa,塔釜温度130 ℃,设置回流比1∶3、1∶5、1∶7,重复3次试验。用气相色谱法检测松油醇相对含量并计算其得率,结果如图3所示。

图3 回流比对松油醇得率的影响Fig.3 Effect of reflux ratio on the yield of terpineol

由图3可知,随着回流比的增大,松油醇得率呈先升高后降低的趋势,回流比为1∶5时松油醇得率最大为29.076%。当回流比较小时,塔釜液料气化后经冷凝器大部分被收集,液料被反复气化的次数减少,松油醇无法与其沸点相近的物质充分分离[22,23];而回流比过大时,液料回流次数增多,精馏时间延长,在塔釜130 ℃、真空-0.1 MPa下,液料不停地翻滚,易引起单一物质裂解或者多物质聚合,从而导致松油醇得率降低[24]。

2.2.3 塔釜温度对松油醇得率的影响

固定回流比1∶5,真空-0.1 MPa,设置塔釜温度110、130、150 ℃,重复试验3次。采用气相色谱法检测松油醇相对含量并计算其得率,结果如图4所示。

图4 塔釜温度对松油醇得率的影响Fig.4 Effect of tower temperature on the yield of terpineol

由图4 可知,松油醇得率随塔釜温度升高呈先升高后降低的趋势,在塔釜温度为130 ℃时,松油醇得率最高达28.994%。塔釜温度过低,液料气化速度慢,较轻组分与松油醇分离不完全,固定回流比无法收集到高纯度的松油醇[25];塔釜温度过高,塔釜液料挥发量大,较轻组分与少量松油醇同时上升至塔顶,固定回流比不能及时收集松油醇,液料回流至塔釜,易发生裂解或聚合反应,从而使松油醇得率降低[26]。

2.3 正交试验

选取真空、回流比、塔釜温度3 个因素进行三因素三水平正交试验,因素水平表和正交试验结果分别如表2 和表3 所示。

表2 正交试验因素水平表Tab.2 Orthogonal test's factors and level

由表3可知,根据各因素K值得出从重质松节油中间馏分中分离松油醇的最适试验参数为A1B2C2,即真空-0.1 MPa、回流比1∶5、塔釜温度130 ℃,此时松油醇得率达最高,为29.310%。由R值得出三因素对松油醇得率的影响顺序依次为:真空>塔釜温度>回流比。

表3 正交试验结果Tab. 3 Result of orthogonal test

2.4 验证试验

依据2.3 正交试验优化得到的工艺参数进行松油醇分离验证试验,获得松油醇的得率为29.309%,回收率为91.037%,纯度为92.416%,其气相色谱检测结果如图5 所示。

图5 验证试验中松油醇检测结果Fig.5 Result of terpineol in the verification test

3 结论

试验结果表明间歇减压精馏法适用于从重质松节油中间馏分中分离松油醇,正交试验优化获得的松油醇最适分离参数为塔釜温度130 ℃、回流比1∶5、真空-0.1 MPa,在此工艺条件下获得的松油醇产品纯度为92.416%,得率达29.309%,回收率达91.037%。