瓦斯抽采钻孔围岩漏气流场分析及 漏气位置测定研究

2019-05-29郝晋伟舒龙勇齐庆新霍中刚杨伟东

郝晋伟,舒龙勇,齐庆新,霍中刚,杨伟东

(1.煤炭科学研究总院,北京 100013;2.煤炭科学技术研究院有限公司 安全分院,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室(煤炭科学研究总院),北京 100013)

钻孔瓦斯抽采是煤矿瓦斯治理及井下煤层气开发的主要方式,而钻孔密封性是保障钻孔瓦斯高效抽采的关键基础。由于我国煤层及瓦斯赋存条件的复杂性、钻孔参数及密封参数的不合理性,致使我国煤矿井下瓦斯抽采存在抽采量高、利用率低和抽采效率低的“一高两低”格局,且每年约有超过80亿m3瓦斯资源由于浓度太低而无法规模化利用被放空,约有 65%的回采工作面预抽瓦斯浓度低于30%,造成巨大的环境压力及安全压力。而钻孔漏气是造成抽采瓦斯浓度偏低的根本原因[1-3]。目前,针对钻孔漏气位置及漏气特征的研究,已取得较为丰硕的研究成果。其中周福宝[4]、胡胜勇[5]、王志明[6]等均认为钻孔漏气可分为孔内漏气(即抽采管与孔壁之间的空隙及密封材料自身)和孔外漏气(即钻孔围岩裂隙漏气)两个区域;成艳英[7]等还对巷道围岩漏风对瓦斯抽采的影响进行数值模拟分析,认为巷道煤壁漏风对钻孔瓦斯抽采浓度具有重要影响作用;王永龙等[8]则研究了煤壁应力峰值动态移动下的钻孔漏气特征;此外,邹厚权等[9]还研究认为密封材料与抽采管之间也存在漏气。而针对钻孔漏气位置的测定研究,张天军[10]、任青山[11]、周俊[12]、常宇[13]等均从封孔质量检测方面进行了较为详细的研究,并开发了相应的检测设备。以上研究结果均从不同方面研究了钻孔的漏气影响因素及检测方法,但钻孔围岩漏气裂隙是由巷道和钻孔共同采动形成的,且目前对其整个漏气流场分布研究还不完整;同时,各漏风检测设备布点较小,不能完全准确确定钻孔漏气位置及形成原因。因此,研究钻孔密封段漏气流场分布特征并合理全面构建钻孔漏气位置判别模型,进而开发简便快捷的检测设备对钻孔内漏气位置进行快速准确判定,并及时给出合理提浓方法,对于提高钻孔瓦斯抽采效率和实现瓦斯矿井“安全-资源-环境”协调发展具有十分重要的科学及现实意义。

1 钻孔密封段漏气流场特征分析

随着钻孔密封材料及工艺的发展[14],目前广泛使用的“两堵一注”钻孔密封工艺对抽采钻孔可以起到较好的密封作用[15];但对于低渗煤层而言,即使初始密封完成的钻孔,其抽采瓦斯浓度偏低现象也较为普遍。这些现象充分说明,钻孔围岩漏气对于钻孔瓦斯抽采浓度的降低具有重要影响作用。此外,实践证明,适当增加钻孔密封长度可有效增加钻孔围岩漏气阻力,在一定程度上可降低钻孔围岩漏气量。因此,分析钻孔密封段不同条件下的漏气流场分布特征对于准确分析钻孔漏气位置及漏气原因具有重要的意义。

为此,利用FLUENT软件分别对以下四种不同封孔长度条件下的钻孔密封段围岩漏气流场进行模拟分析,进而为漏气位置判定模型的准确识别提供合理依据。相关参数见表1。

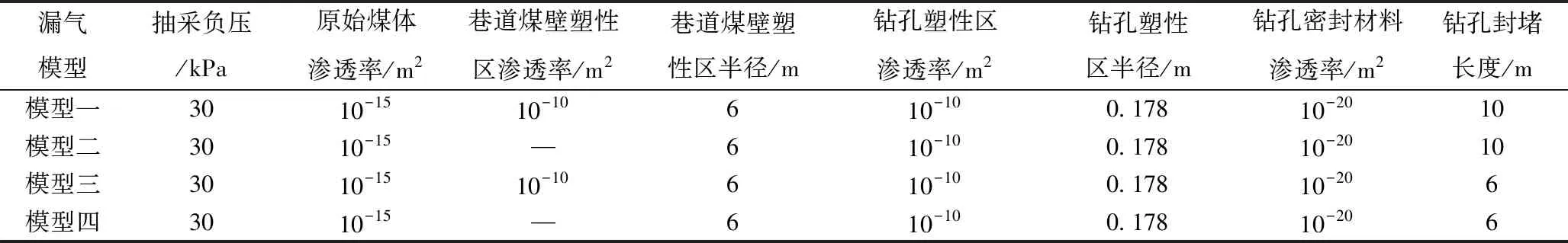

表1 钻孔密封段漏气流场分布模拟类型及参数

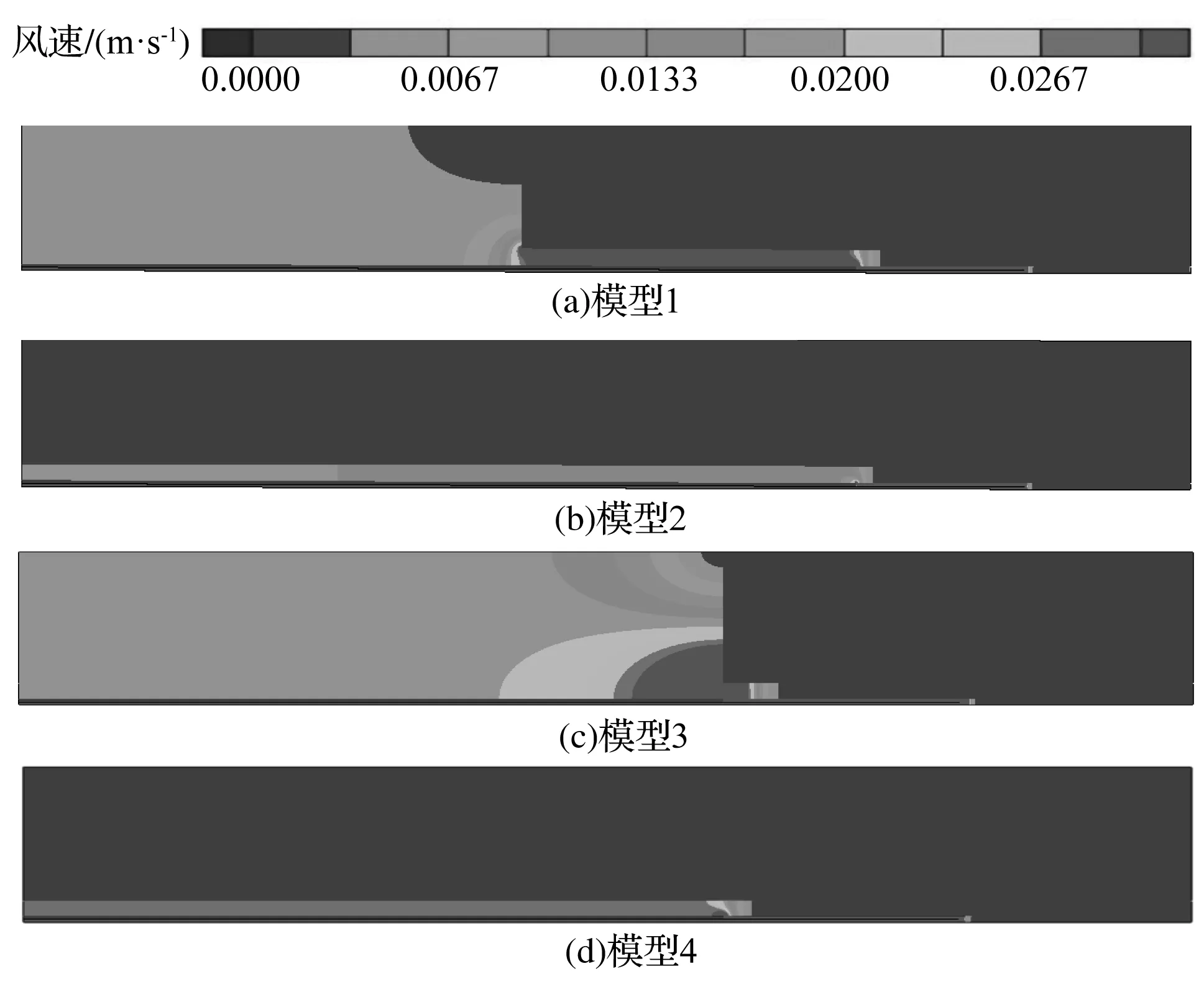

由于钻孔密封段结构具有对称性,为简化计算步骤,达到流场规律分析的目的,选择密封段垂直剖面的二分之一剖面作为模拟模型,钻孔围岩与密封材料紧密贴合条件下的漏气模型如图1所示。

图1 钻孔密封段漏气模型

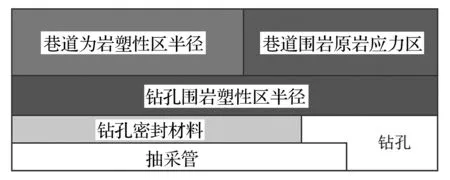

根据图1和表1钻孔密封段漏气模型及相关参参数,可获得如下钻孔密封段漏气流速流场分布情况,如图2所示。

图2 钻孔密封段漏气流速流场分布

通过对表1中四种钻孔密封段漏气流场进行分析,可看出不同的漏气条件,漏气流速流场具有明显的差异性。当钻孔密封深度为塑性区半径时(6m)且考虑煤壁漏气时,钻孔密封段漏气速度最大;相反,则漏气速度最小。根据模拟结果,提取模型出入口处漏气速度参数见表2。

由表2可看出,在漏气出口面积相同情况下,考虑煤壁漏风条件时其漏气速度约为不考虑的2倍左右;而不考虑煤壁漏气条件下,封孔长度为6m时,其漏气速度是封孔长度10m的1.5倍;当考虑煤壁漏风时,漏气速度增加至4.8倍;封孔长度为6m且考虑煤壁漏气时,漏气速度为封孔长度10m且不考虑煤壁漏气的9.78倍。由此可得出,钻孔密封长度和煤壁漏气对于钻孔密封段漏气流场和漏气强度具有重要影响作用。

2 瓦斯抽采钻孔漏气分析及判定原理

2.1 瓦斯抽采钻孔漏气位置及原因分析

瓦斯抽采钻孔漏气分析是漏气位置判定原理及测定设备开发的基础,因此,厘清可能存在的漏气点对于构建漏气位置判别模型具有重要意义。根据目前普遍使用的封孔方法、封孔材料及相关工艺,并结合上述钻孔密封段漏气流场特征,可将抽采钻孔漏气通道分为以下几个方面:

1)抽采管漏气。抽采管的漏气主要是由管壁强度不足而发生破裂或管间连接处密封性差造成的,常发生在煤层地应力较大而密封材料强度较低的钻孔密封当中和密封接头不严的接口处。

表2 钻孔密封段不同漏气模型条件下漏气参数

2)钻孔孔壁围岩漏气。钻孔孔壁围岩漏气主要是由封孔深度不足,即密封段未完全覆盖由巷道采动影响形成的松动圈裂隙;或由于围岩裂隙较为发育而密封效果较差且封孔长度不足所造成的,在松软煤层中尤为突出。

3)钻孔密封段层状异质结构层间空隙漏气。该漏气主要是由于密封材料充填性差造成的,也是目前钻孔漏气的主要原因之一,在近水平钻孔密封中尤为明显。

4)钻孔密封材料漏气。钻孔密封材料漏气主要是由于材料自身空隙结构发育或受钻孔围岩变形压力挤压而其强度不足发生破坏所引起的,在化学发泡材料密封工程中较为常见。

5)相邻钻孔漏气。相邻钻孔漏气主要是由于钻孔施工参数不合理所致,或煤层内有较大构造裂隙存在等产生的,主要发生在具有地面压裂井附近、大构造区及钻孔间距不合理的抽采钻孔中。

2.2 瓦斯抽采钻孔漏气位置判定原理

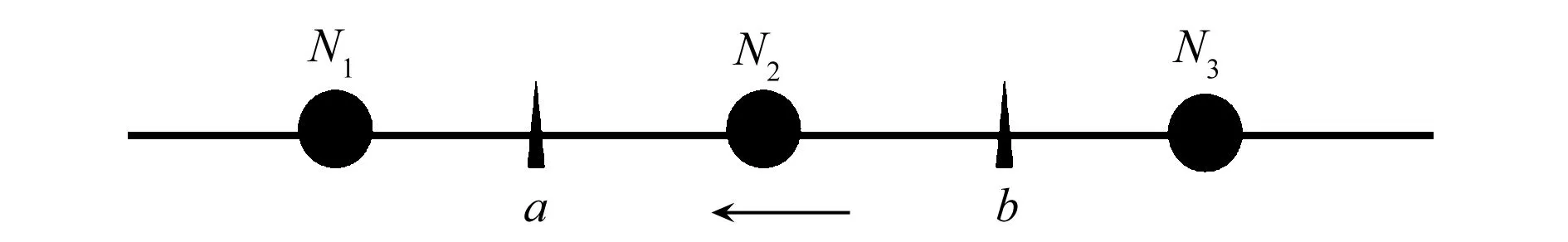

根据上述漏气位置及漏气原因分析结果可知,在负压抽采条件下,钻孔漏气位置及漏气影响因素是非常复杂的,且在较短区域内,负压的变化通常并不明显。而单位时间内,钻孔所提供的瓦斯涌出量是相对恒定的值。在不发生漏气的情况下,孔内瓦斯浓度在整个钻孔内应与煤层内含气甲烷成分相近,但一旦其流动通道上发生漏气,则抽采瓦斯浓度将快速下降。因此,采用瓦斯浓度差来判定两点之间的漏气状态,进而分析其漏气原因及漏气强度是科学可行的,并在此技术上可针对性提出相应的解决方案,其判定原理如图3所示。

图3 钻孔漏气位置及强度判定原理示意图

由图3可知,在瓦斯流动方向上,存在两个可能漏气点a,b,假设在其左右分别布置3个浓度测点,并测定该点瓦斯浓度分别为N1、N2和N3,则可作出如下漏气特性判定结果:①若N1 为及时准确分析抽采瓦斯钻孔漏气发生位置并制定相应提浓措施,根据上述瓦斯抽采钻孔漏气位置及强度判定原理,开发了一种束管式定点测定抽采钻孔甲烷浓度装置,其结构如图4所示。 1—测点位置;2—PVC硬质套管;3—半硬质矿用PE彩色束管;4—抽采管密封盖;5—装置出气端口;6—导气胶管;7—本安型负压气样采集泵;8—本安型红外瓦斯浓度检测仪;9—抽采管;10—钻孔密封材料;11—钻孔孔壁;12—煤体;13—孔口取气点图4 束管式定点测定抽采钻孔甲烷浓度装置示意图 其测定原理如下: 1)通过闭孔正压取气并利用气相色谱仪测定煤层原始瓦斯气体甲烷浓度Q原。 2)按照图4分别组装抽采钻孔甲烷浓度装置1—3,并送入瓦斯抽采钻孔9内,使其结构4、5在瓦斯抽采状态下保持良好密封性;同时连接气体采集泵7和瓦斯浓度检测仪8。 3)通过抽采管开始抽采瓦斯,利用瓦斯浓度检测仪对抽采管上的瓦斯浓度检测孔O处测点进行瓦斯浓度检测,得出孔口处瓦斯浓度QO。 4)关闭所有导气管上的气阀,然后依次打开每条导气管上的气阀,开启气体采集泵,分别记录每个测段的瓦斯浓度,从钻孔口向内依次记录为QA、QB、QC、QD、QE、QF和QG。 5)将测定结果进行对比分析,得出漏气位置及漏气强度特征。 对3.1节中装置所设测点QO、QA、QB、QC、QD、QE、QF、QG的瓦斯浓度及煤层原始甲烷浓度Q原值测定后,根据2.2节中钻孔漏气位置及强度判定原理可判定瓦斯抽采钻孔漏气位置及原因见表3。 表3 瓦斯抽采钻孔漏气位置判定模型 山西高河能源3#煤煤层W4301工作面平均瓦斯压力为0.44MPa,平均瓦斯含量为8.26m3/t,为高瓦斯工作面;煤层透气性系数为0.026MPa2·d,属典型低渗煤层。现场抽采效果表明,该区域普遍钻孔抽采效果较差,平均抽采瓦斯浓度不足10%;而根据其地勘数据可知,煤层原始含气平均甲烷浓度值为83%~95%,因此,判定该区域瓦斯抽采钻孔存在较大漏气情况。 为确定该区域瓦斯抽采钻孔漏气位置,分析其漏气原因,进而提出合理的提浓措施,根据表1所示瓦斯抽采钻孔漏气位置判定模型,对W4301回风巷121-1#和121-3#两个钻孔进行定点浓度测定;同时,配合闭孔分析法进行测定(闭孔法即对钻孔实施抽采负压关闭,然后测定孔内气体正负压及气体成分,进而间接判定钻孔漏气位置。)测定结果见表4。 表4 钻孔漏气位置测定 由表4瓦斯抽采钻孔漏气位置判定模型及表2实测数据可知,钻孔121-1#钻孔抽采瓦斯浓度降低点在D、E点附近,D处降低严重,因此该钻孔主要漏气位置为密封段漏气,漏气主要原因为钻孔密封性差和密封深度不足所致;且闭孔后压力上升,说明瓦斯浓度降低的原因除了受钻孔漏气影响瓦斯,主要还由钻孔围岩瓦斯涌出供给不足引起,而根据瓦斯浓度控制方程可知,漏风条件不变,瓦斯涌出量越低,相同漏风量稀释瓦斯浓度更严重,导致抽采瓦斯浓度越低。而121-3#钻孔孔内瓦斯浓度整体偏低,均低于煤层原始含气甲烷浓度值Q原,因此,可判定其漏气主要由钻孔深部发生窜孔和钻孔密封段漏气共同作用造成,且通过闭孔后抽采钻孔处于负压抽采状态也可以确定。 根据上述测定结果,优化山西高河能源W4301回风巷126#钻孔施工参数及密封参数,并与125#钻孔抽采数据进行对比,分析改变各参数后的钻孔瓦斯抽采浓度变化情况,两组钻孔及密封参数见表5。 表5 钻孔及密封参数 对上述两组钻孔分别跟踪测定,测定结果见表6。 表6 抽采瓦斯浓度对比表 由表6可知,增加钻孔密封长度和深度后对钻孔抽采瓦斯浓度具有显著效果,平均单孔瓦斯浓度可提高3~5倍,说明W4301工作面预抽钻孔瓦斯抽采浓度偏低受密封长度和深度不足影响较大,可通过增加密封长度或深度来实现钻孔提浓。 1)根据钻孔围岩漏气流场分布特征可知,钻孔围岩煤壁漏气和钻孔密封段长度对于钻孔围岩漏气流场分布和漏气强度具有主要控制作用,在漏气出口面积相同情况下,考虑煤壁漏风条件时其漏气速度约为不考虑的2倍左右。 2)研发了束管式定点测定抽采钻孔甲烷浓度装置,并建立了相应的瓦斯抽采钻孔漏气判定模型,为瓦斯抽采钻孔快速检漏提供技术途径。 3)通过对山高河能源W4301回风巷瓦斯抽采钻孔漏气特征分析,钻孔密封深度和长度不足及钻孔间距较小是造成抽采浓度下降的主要原因之一;通过增加钻孔密封深度和长度后,平均单孔瓦斯抽采浓度可增加3~5倍,证明了束管式定点测定抽采钻孔甲烷浓度装置和瓦斯抽采钻孔漏气判定模型的可靠性。3 钻孔定点浓度测定装置及漏气位置判定模型

3.1 钻孔定点浓度测定装置及测定原理

3.2 瓦斯抽采钻孔漏气判定模型

4 现场应用及效果分析

4.1 应用现场概况

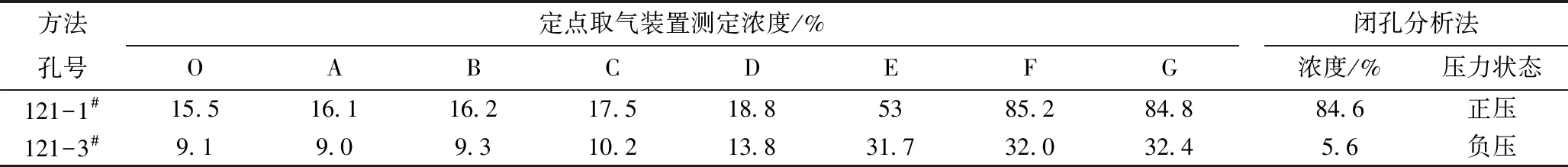

4.2 漏气特性测定结果及数据分析

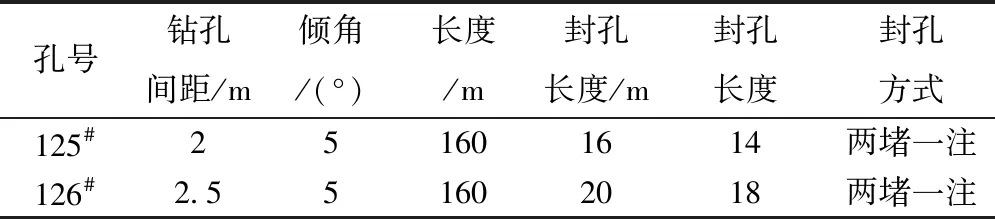

4.3 钻孔提浓措施及效果分析

5 结 论