用于铁路接触网零部件的便携式超声检测仪设计

2019-05-28

(中国铁路上海局集团有限公司 合肥供电段,合肥 230011)

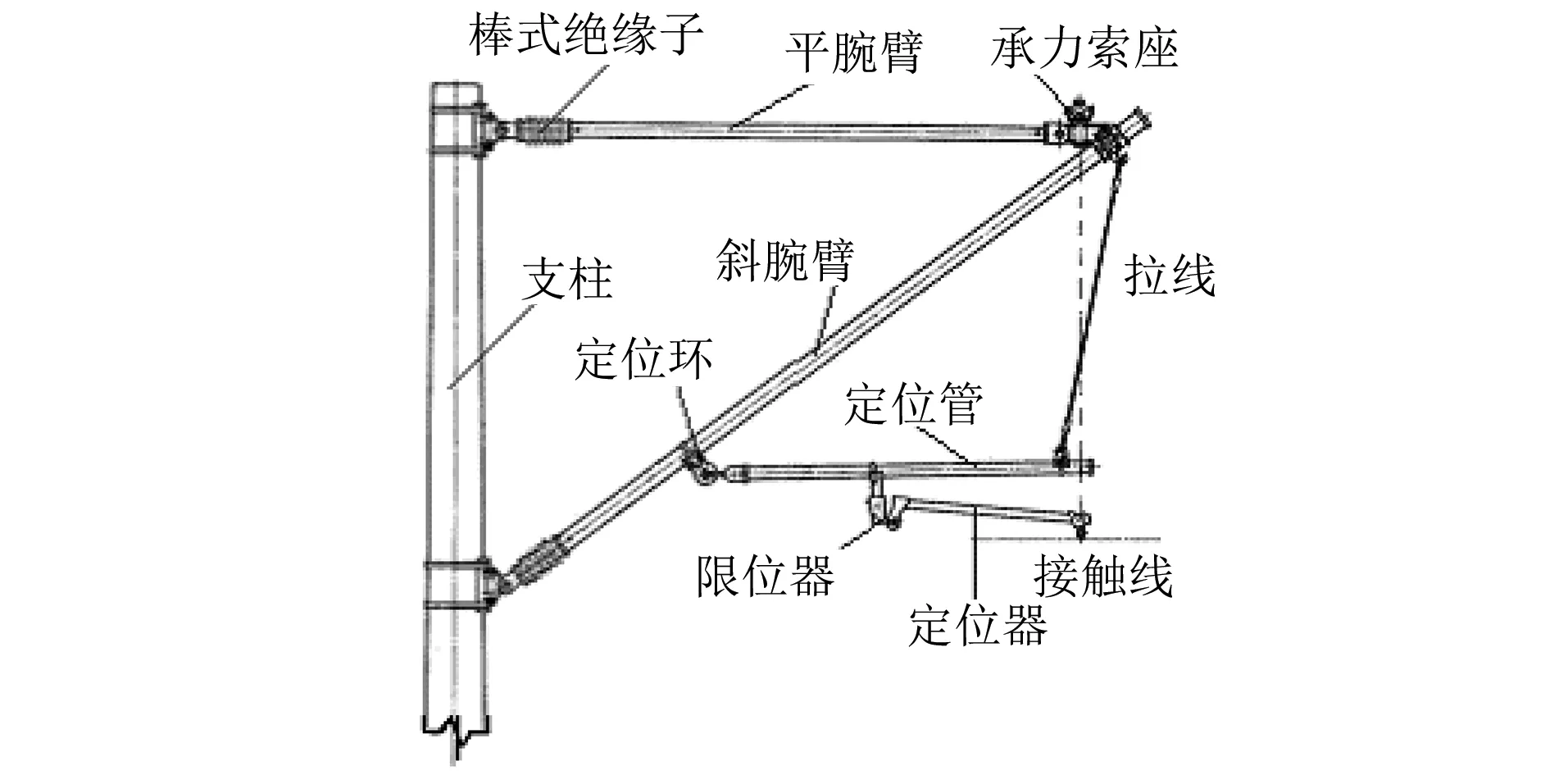

目前,我国高速铁路运营总里程已经超过2.2×104km,随着高速铁路的快速发展,铁路供电接触网的安全检测受到广泛关注。一种典型的接触网悬挂系统的结构示意如图1所示。接触网在户外服役,受雨水、冷热交替等环境因素的影响,其零部件易发生老化和锈蚀等。列车高速运行的过程中,会对接触网悬挂装置造成冲击,这种反复的冲击载荷增加了接触网零部件产生故障的风险,关键的受力零部件因为长期受到冲击的影响,极容易产生缺陷,并引发事故。2014年7月,宁杭高铁某区间先后两次发生接触网坍塌的严重事故,铁路运营中断,列车受损。两次事故均由接触网受力销钉锈蚀断裂引起。

在电气化铁路接触网设备的日常巡视检修中,已经能够实现对线夹、绝缘子等重要部件进行快速准确地检测[1-3]。但对于螺栓、销钉等连接件和受力部件,目前的维护作业规程仅规定了对外观进行检查。对于螺栓和销钉等零部件,其主体均与孔和螺母等进行装配,外露的部分很少,所以目视检查只能发现明显的锈蚀,在不拆卸的情况下,无法发现零部件受力的关键部位是否存在缺陷,同时接触网受力零部件数量多,而检修天窗的时间又十分有限。

图1 典型的接触网悬挂系统结构示意

综上所述,目前需要一种专用仪器,对接触网零部件,尤其是受力部件进行检测与评估,便于在日常巡检中及时发现缺陷和故障,保证铁路的运营安全。超声无损检测技术具有诸多优势,但目前在相关领域尚未开展接触网零部件的超声检测方法研究。此外,现有超声检测仪的探头频率、带宽和采样率等性能无法满足接触网零部件的检测需求,且软件不能进行二次开发,无法实现快速自动化检测。

针对接触网零部件的超声无损检测技术开展了仪器研制工作。对具有人工裂纹和模拟自然裂纹的试件进行了检测,验证了超声检测方法的可行性。根据试验结果设计了用于接触网零部件缺陷检测的便携式超声检测仪,其硬件具有高频、高精度等优点,软件具有缺陷信号自动辨识的功能,能够满足接触网零部件检测与维护工作的需求。

1 检测方法

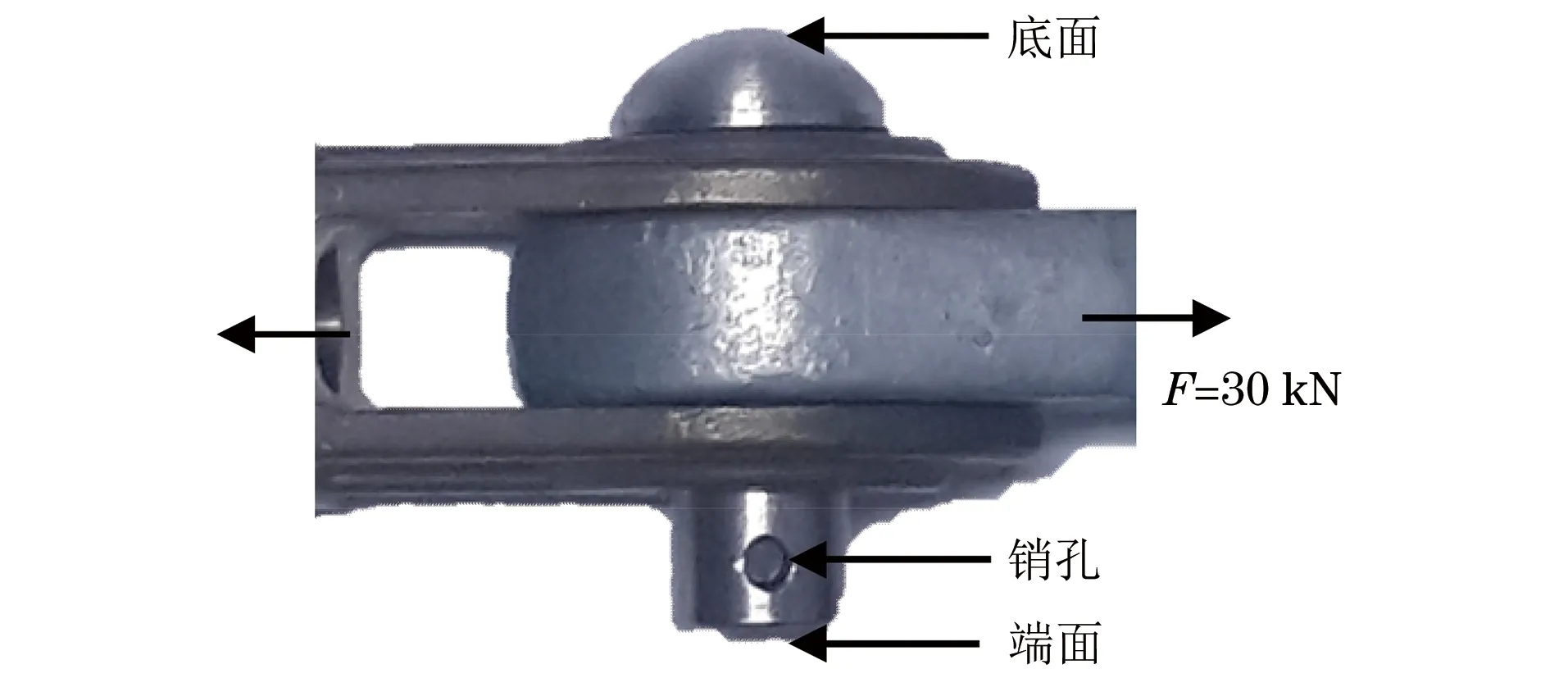

销钉是接触网的典型受力部件,用于连接锥套式终端锚固线夹与绝缘子,可持续承受约30 kN的载荷。相对螺栓等其他受力零部件,销钉结构更加复杂,承受载荷更大,且发生过断裂事故,所以将其作为典型试件进行研究。

销钉装配结构示意如图2所示。销钉在工况下主要受剪应力,理论极限载荷约为200 kN。在距离端面22,44 mm的两个区域为应力集中处,容易发生断裂。图3为2014年宁杭高铁事故现场断裂销钉的断面照片,可以看出断口方向垂直于轴向,锈蚀面积达到截面积的40 %~50 %。

图2 销钉装配结构示意

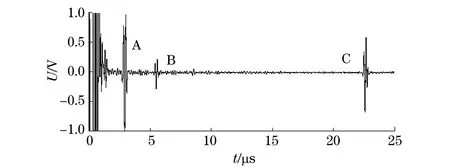

首先对无缺陷的销钉进行检测,研究销孔对检测的影响。使用中心频率为5 MHz的纵波直探头,由销钉端面进行自激自收的检测,回波信号如图4所示。图4中,回波A~C依次为销孔直接反射回波、销孔二次反射回波和底面回波。销钉材料为不锈钢,纵波波速为5 700 m/s,根据波速和应力集中位置相对端面的距离,可以计算出缺陷回波可能出现在激励之后的7.7,15.4 μs两个时间点附近,由图4可知,这两个范围均不受销孔和底面回波的影响。

图4 无缺陷销钉回波信号

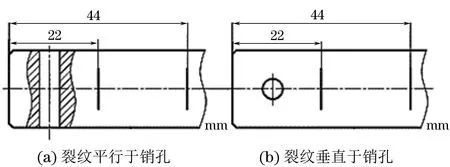

通过检测带有不同深度人工裂纹的销钉,测试超声检测对裂纹深度的分辨力。人工裂纹设置在两个应力集中的区域,即距离端面22,44 mm处。人工裂纹方向示意如图5所示,考虑销孔对超声波传播的影响,将裂纹方向设置为平行销孔和垂直销孔两个方向,前者在检测时不受销孔的影响,而后者受销孔的影响最大。

图5 人工裂纹方向示意

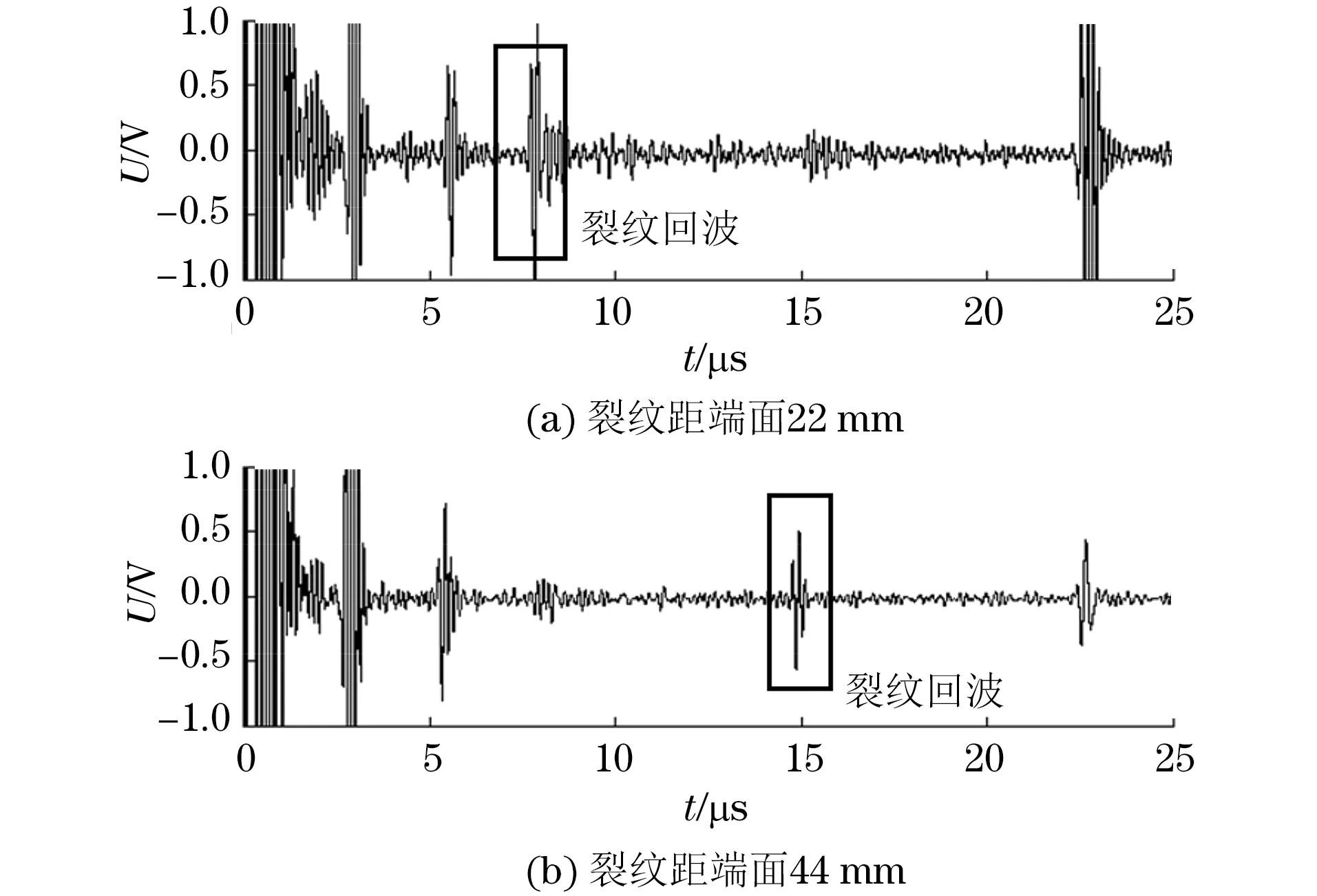

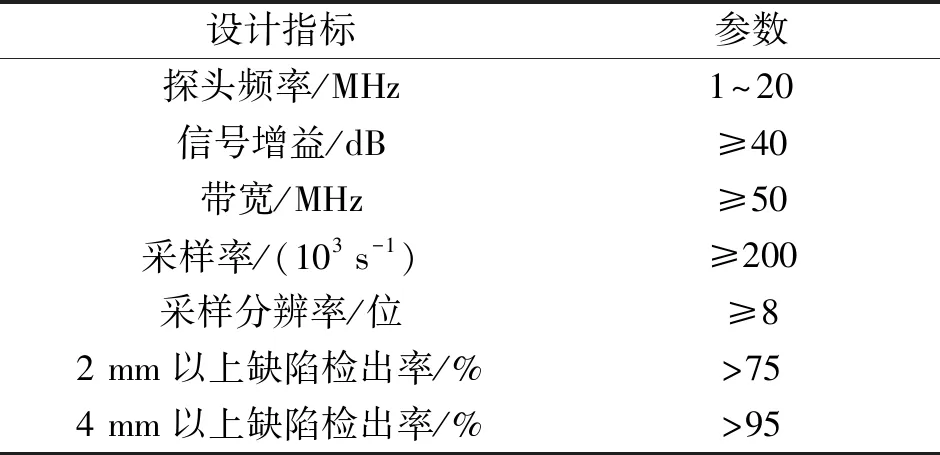

图6 平行销孔缺陷的检测结果

图7 垂直销孔缺陷的检测结果

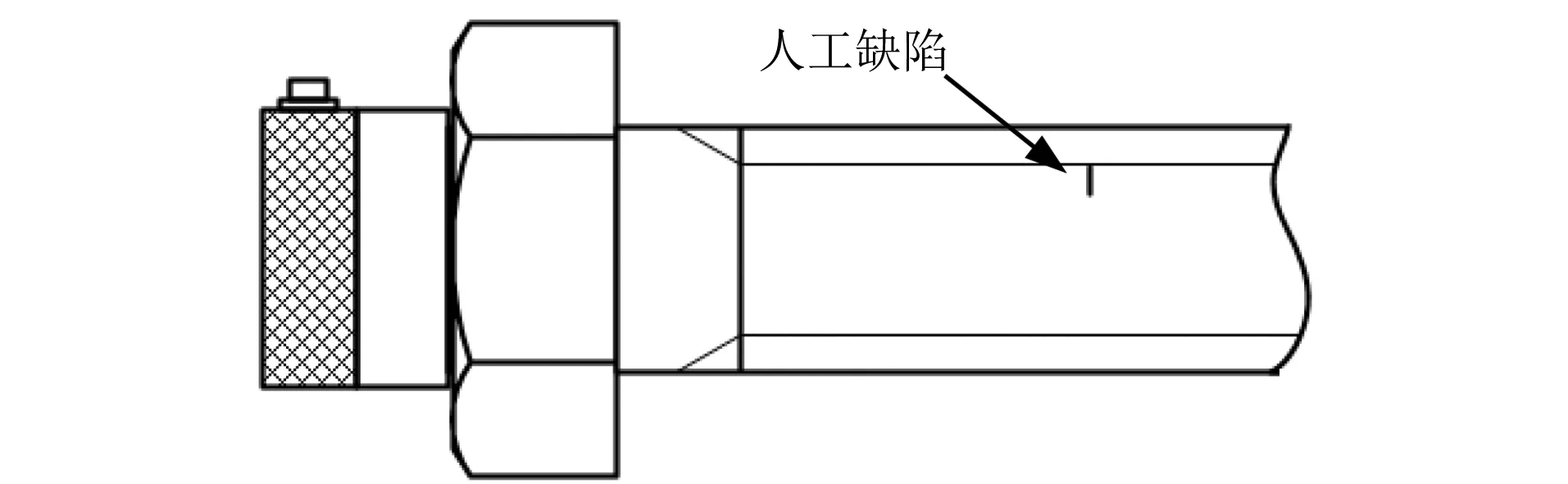

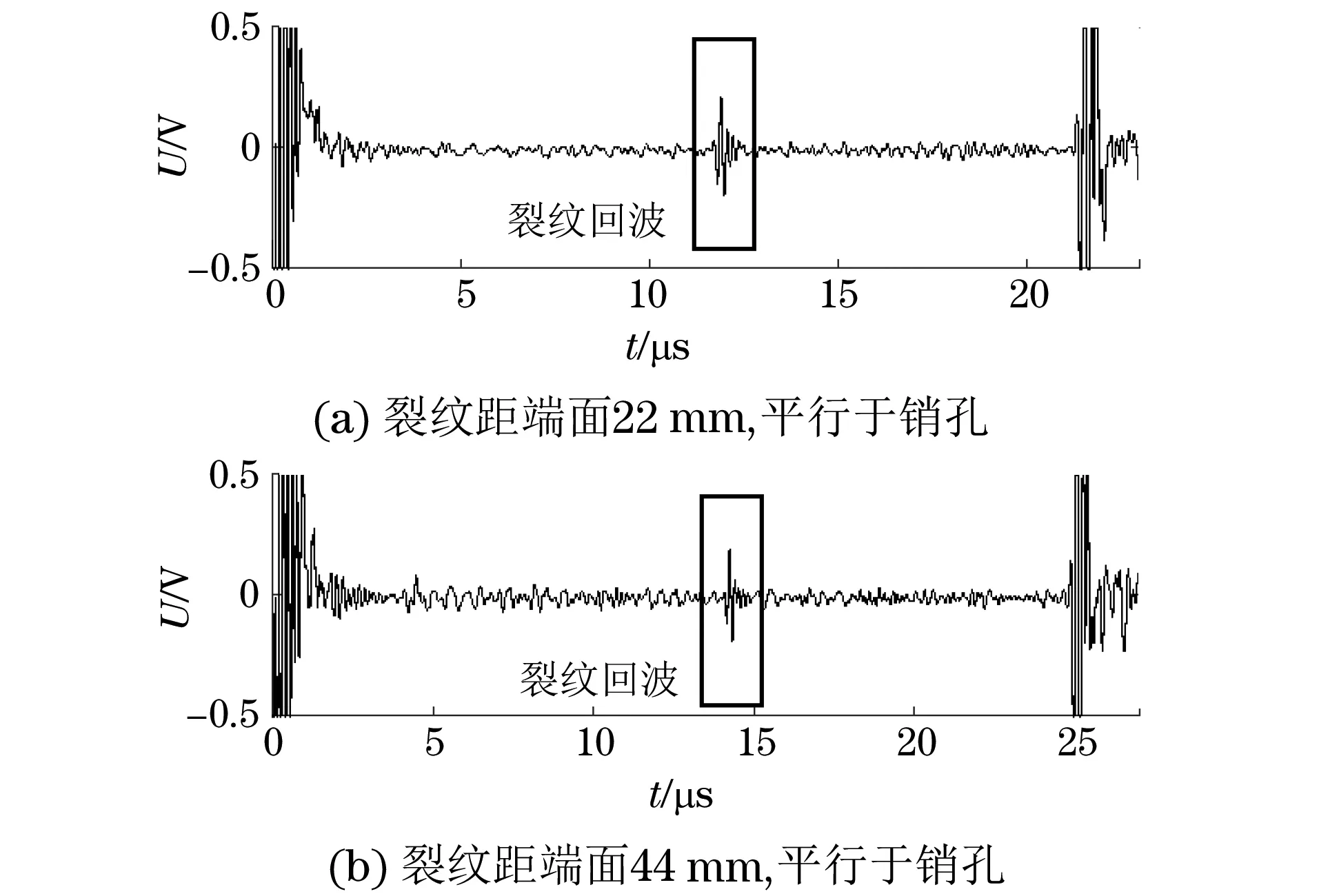

当裂纹平行于销孔时,能够有效检测的缺陷深度最小为2 mm,断口面积占截面积的5.6%,检测结果如图6所示,图中裂纹回波信号出现的时间与理论计算结果相吻合。当裂纹垂直于销孔时,能够有效检测的缺陷深度最小为4 mm,断口面积占截面积的15.2 %,检测结果如图7所示,裂纹回波信号所在时间亦与理论计算结果相吻合。

当裂纹深度达到可以被检出的深度时,销钉仍具有足够的抗剪强度,且裂纹深度小于发生断裂时的锈蚀深度。将带有人工缺陷的销钉装配后,利用拉伸试验机进行拉伸试验,当施加并保持工况下的载荷(30 kN)时,销钉未发生断裂。通过上述试验可知,利用超声检测的方法可以在销钉断裂之前提前发现缺陷。

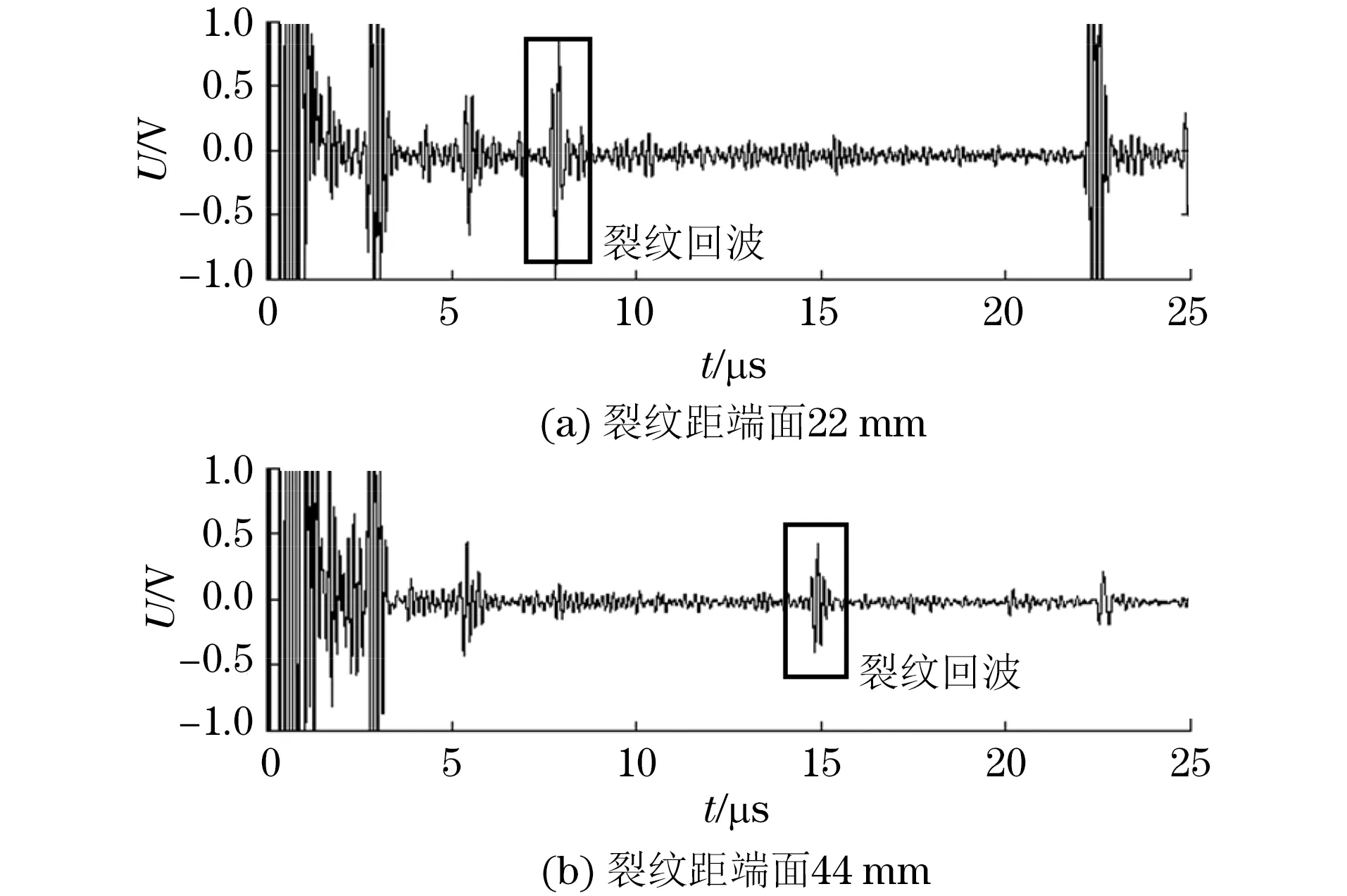

图8 裂纹扩展试件的断面照片及其检测结果

对裂纹进行扩展试验,模拟销钉在服役过程中产生的自然裂纹,进一步验证方案的可行性。试验对象为与销钉同等直径的铝棒,首先对其加工一个微小的人工缺陷,然后通过疲劳试验机进行裂纹扩展。对裂纹扩展的试件进行超声检测,对缺陷面进行浸泡染色后,再将试件拉断。图8为裂纹扩展试件的断面照片及其检测结果,染色处为裂纹扩展区域,面积约为截面积的10 %。对比裂纹扩展前后的回波信号,裂纹扩展后回波中出现的波包为疲劳裂纹的反射回波,证明自然裂纹也能够被有效检出。

2 检测仪的设计

2.1 检测仪总体结构设计

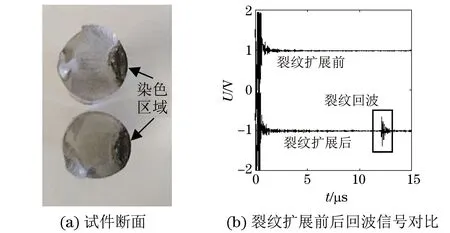

对接触网零部件进行检测时,要求检测仪具有较高的分辨率和灵敏度。试验中使用中心频率为5 MHz的探头进行检测,根据实际需求,探头频率将会提高至15 MHz以上,这要求仪器具有高频宽带的特性和较高的采样率。结合前期试验,仪器主要设计指标如表1所示。

表1 仪器主要设计指标

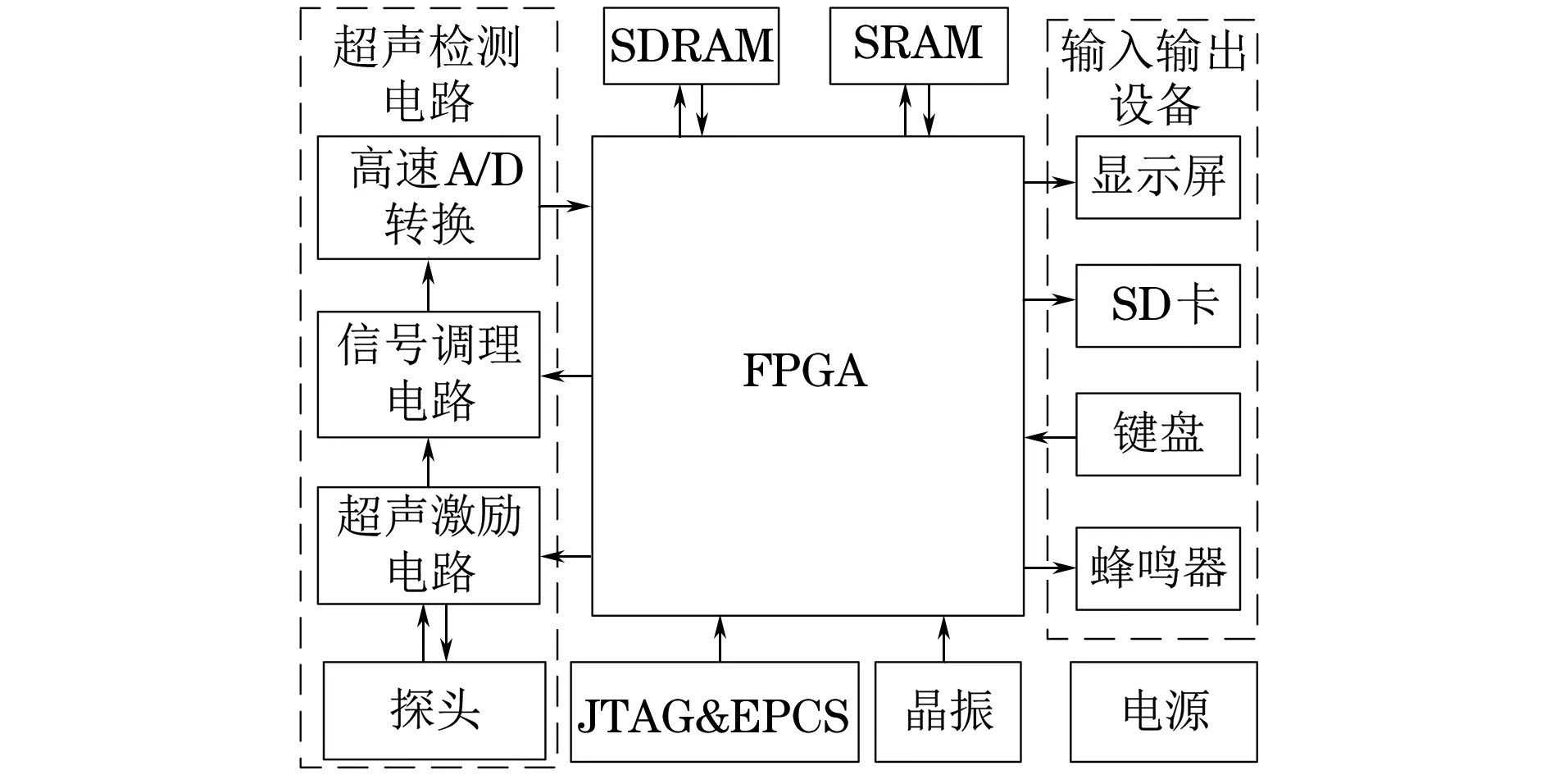

仪器主要包括主控制器、超声检测电路、输入输出设备和电源等4部分,检测仪结构框图如图9所示。

图9 检测仪结构框图

以FPGA(现场可编程门阵列)为主控单元,采用ALTERA公司Cyclone IV系列EP4CE10F17A7,该器件属于工业级应用产品,片上资源主要有1.03 ×104个逻辑单元、2个锁相环、180个通用I/O(输入/输出)等。外围硬件包括:晶振、JTAG(联合测试工作组)接口和EPCS(串行配置芯片)存储器、SDRAM(同步动态随机存储器)和SRAM(静态随机存取存储器)寄存器。超声检测电路部分主要实现激励超声探头,对回波信号进行放大滤波,以及对回波信号的高速数字化采集等功能。输入输出设备包括了键盘、显示屏、SD卡存储和蜂鸣器等。其中,FPGA驱动显示屏以25帧/s的频率刷新显示,SD卡(安全数码卡)由集成了FAT32磁盘格式的专用控制芯片进行文件的读写,蜂鸣器用于发现缺陷时的报警。此外,仪器由电池供电,根据各个部分硬件对电源电压和功率的需求,设计了专用的电源电路。程序有Verilog硬件逻辑程序和软核CPU(中央处理器)操作软件,除了驱动上述硬件实现功能外,还能实现对缺陷有无的自动辨识。

2.2 检测仪电路设计

检测仪的电路系统主要包括超声波激励电路、信号调理电路和信号采集电路等。

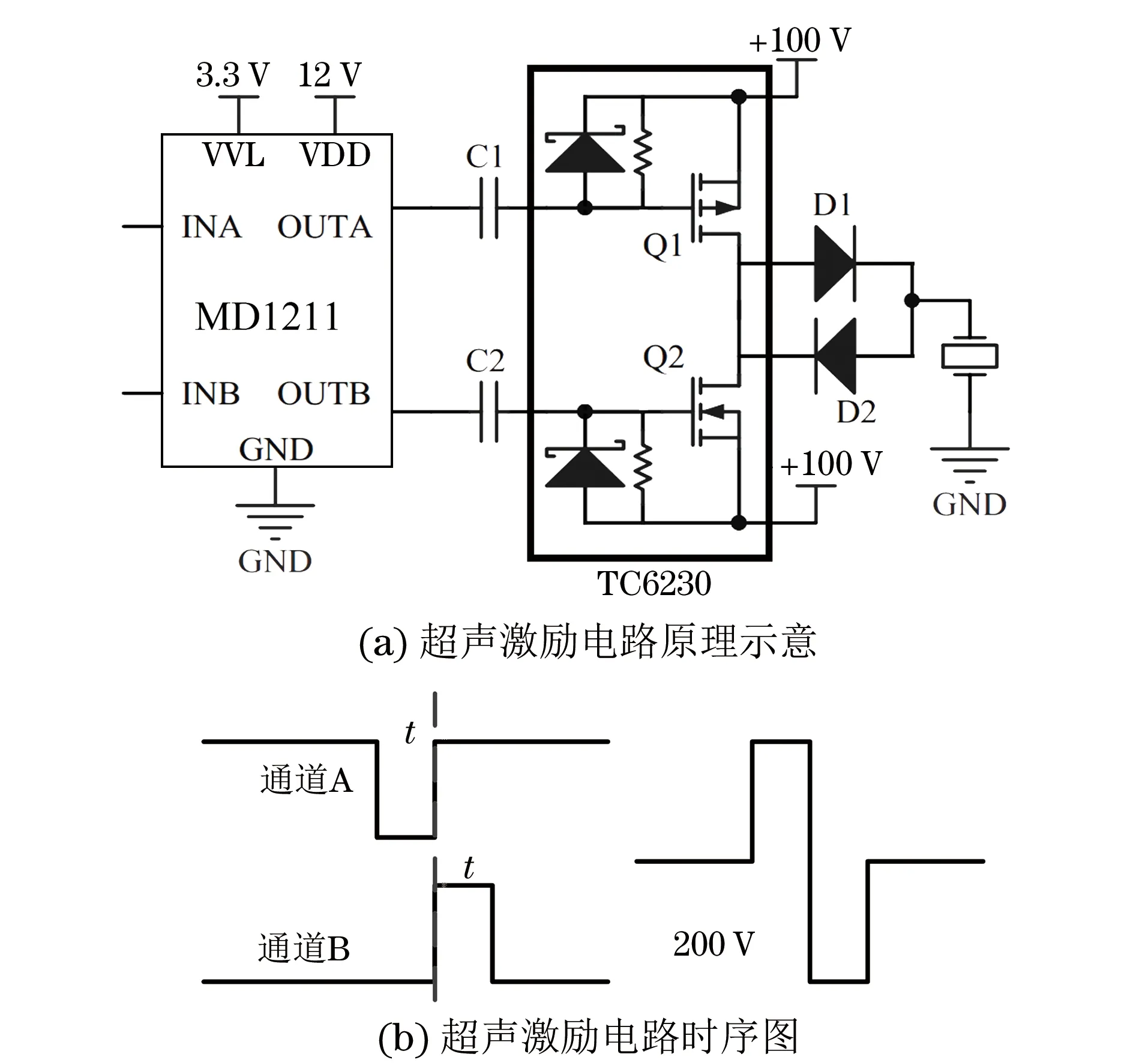

为了提高分辨率、抑制回波信号拖尾,提高激励能量等[4],采用双极性脉冲信号激励探头。超声激励电路的原理示意如图10(a)所示,场效应Q1和Q2管选用TC6230,该器件集成了一对N/P沟道增强型场效应管,两个场效应管的响应时间等参数具有较高的一致性。场效应管驱动器选用MD1211,该器件有两个驱动通道。超声激励电路的时序图如图10(b)所示,当A和B两个通道按图中的时序交替产生驱动脉冲信号时,就可以输出幅值为200 V的双极性脉冲信号,最高中心频率大于20 MHz。此外,在换能器与MOS管(场效应晶体管)之间串联了二极管D1和 D2,以隔离噪声[5]。

图10 超声激励电路原理示意与激励电路时序图

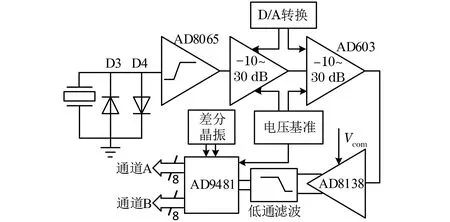

信号调理与采集电路结构示意如图11所示。在自激自收的检测方式下,高压脉冲激励信号和幅值较小的回波信号会通过同一端口进入后级电路。为了将高压脉冲与放大电路隔离,保护放大电路,利用二极管的电压-电流特性,在放大电路的输入端设置了限幅保护措施[6]。

图11 信号调理与采集电路结构示意

放大电路第一级为AD8065构成的高通滤波器,用来隔离直流噪声;第二级由两个可变增益放大器AD603构成程控放大[7]。单级放大器带宽为90 MHz,增益可调范围为-10~30 dB。由D/A(数字/模拟)转换器TLC5615提供增益控制电压,实现了放大电路增益的程序控制。两级放大电路总的程序控制增益调节范围为-20~60 dB。

根据工程经验,采样率应该在信号中心频率的10倍以上,根据探头的中心频率和精度要求,选用2.5×105s-1,8 bit高速A/D转换芯片AD9481进行信号采集,AD9481的模拟信号为差分输入,基于差分放大器AD8138设计了单端转差分放大电路,该电路实际为放大电路的第三极。电路的输入端根据AD603的输出特性进行了阻抗匹配[8],通过增大反馈电阻进行了增益补偿,共模电压通过引脚Vcom输入,输出端设计了低通滤波器。

2.3 检测仪程序设计

程序包括硬件逻辑程序和操作软件两部分。硬件逻辑程序使用Verilog硬件描述语言编写,生成FPGA内部的逻辑电路,可作为硬件电路的一部分,用来驱动对时间精度和实时性要求高的硬件,包括脉冲激励、高速A/D转换和显示屏驱动等。此外,还包括一个由编译软件按照配置生成的软核CPU。操作软件由C语言编写,在软核CPU中运行,用来控制所有的硬件设备,并实现缺陷自动识别算法。

为了提高检测效率,针对不同的零部件编写相应的缺陷自动识别程序。以销钉为例,销钉的底面加工精度不高,且形状存在差异,从而对底面回波的幅值造成较大影响,所以无法以底面回波的幅值为参考来设定检测仪的增益。为了解决上述问题,选择销孔的二次回波作为参考信号,由图6和图7可知,该回波信号不受缺陷的影响,且幅值与缺陷回波接近。在检测时,通过增益调节,将销孔的二次回波信号放大至满量程,此时缺陷回波信号也相应被放大;再将被测范围内的信号幅值与预先设定的阈值做比较,就可以判定是否出现缺陷回波。

3 系统测试

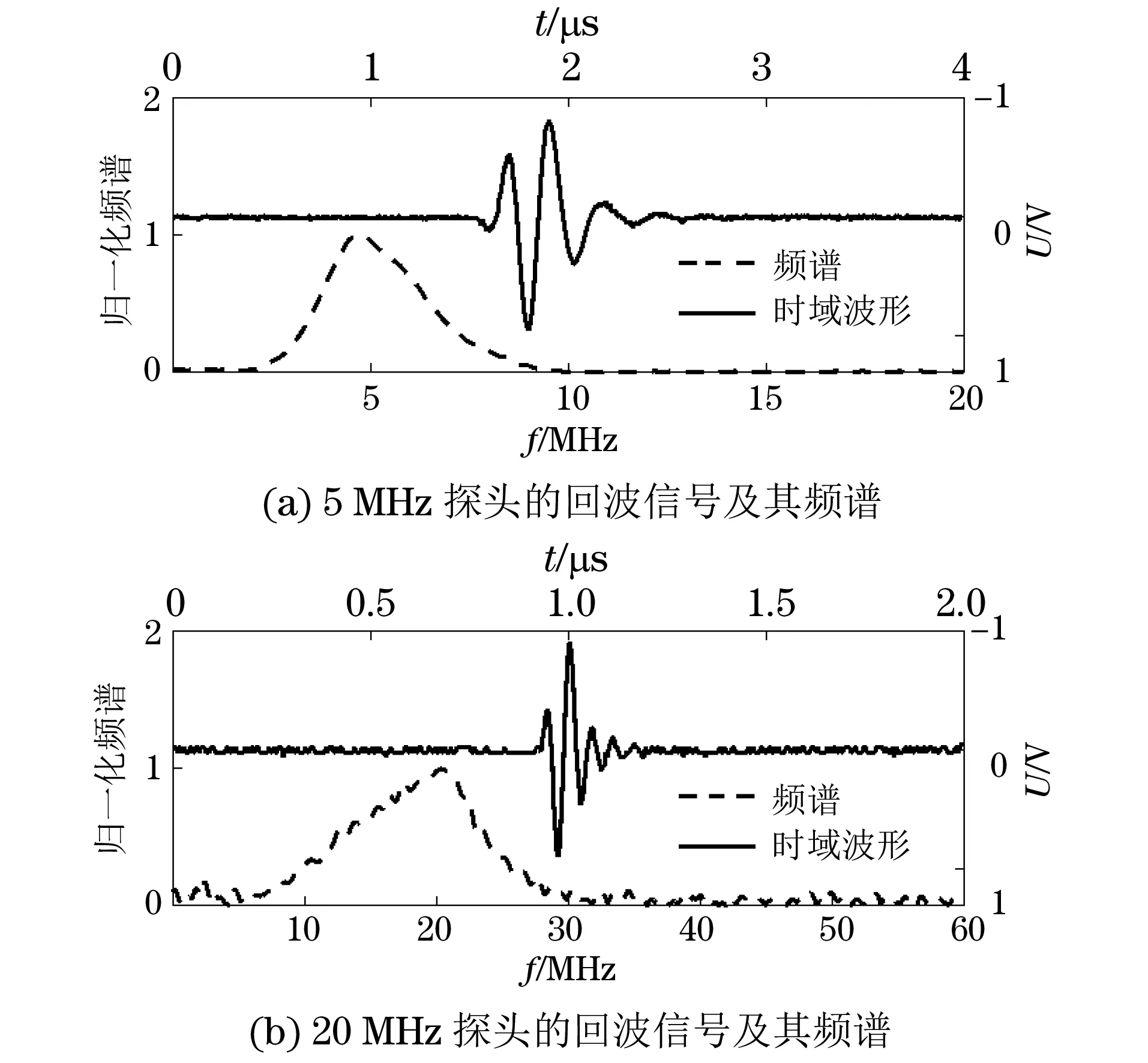

硬件与软件调试完成以后,对仪器进行性能测试,为了便于观察与处理信号,回波信号除显示在屏幕上外,还通过JTAG接口由调试软件读取,同时通过SD卡进行存储,以验证数据存储的准确性。首先对激励接收功能进行测试,验证电路在不同频率下的性能。分别使用5,20 MHz的探头在标准试块上进行试验,取得回波信号并进行频谱分析,测试结果如图12所示,由频谱图可知,仪器能够激励探头在中心频率下工作,频率能够达到20 MHz,满足设计指标。由时域波形可知,电路的信噪比较高,波形无失真,能够满足缺陷检测的要求。

图12 激励接收测试结果

使用带有人工缺陷的销钉对仪器进行检测能力验证,图13为销钉上不同缺陷的检测结果,可以看出缺陷回波信号清晰,信噪比较高。将回波信号检测阈值设置为±0.3 V,当出现缺陷回波时,程序能够发出警报。以上测试证明了仪器可以有效地检测出缺陷,能够用于接触网零部件的检测。

图13 销钉上不同缺陷的检测结果

螺栓是接触网常用的受力紧固件,进一步利用研制的检测仪对两种典型尺寸的螺栓进行检测。两个被测试件分别为:① M18×50的螺栓,缺陷深度为螺纹牙底以下2 mm;② M18×60的螺栓,缺陷深度为螺纹牙底以下1.5 mm。检测使用中心频率为10 MHz的纵波探头(Olympus V111),由螺栓六角头一端进行检测,螺栓缺陷及检测方法示意如图14所示。

图14 螺栓缺陷及检测方法示意

对螺栓进行检测时,选择螺栓另一端面的回波信号作为增益调整的参考信号。两个试件的检测结果如图15所示,可以看出,检测结果不受螺纹的影响,缺陷回波信号清晰。

图15 两个试件的检测结果

4 结语

基于超声无损检测技术,对接触网零部件的缺陷检测方法进行了研究,针对典型试件销钉进行了试验分析。结果表明,利用超声自激自收的检测方法,能够检出的最小裂纹深度为2 mm。当裂纹深度大于4 mm时,检测不受销孔的影响,缺陷检出率接近100 %。通过对带有模拟自然裂纹的试件进行检测,证明了该方法对零部件疲劳裂纹的检测同样有效。

根据试验结果设计了用于接触网零部件缺陷检测的便携式超声检测仪,仪器具有以下特点:① 以FPGA作为主控单元,运用了软核CPU,结构简单,稳定性好,升级维护方便;② 超声探头激励方式为双极型脉冲,可使用频率高达20 MHz的探头进行检测,激励能量大,缺陷分辨能力强;③ 程序控制增益放大器具有90 MHz带宽和-20~60 dB的增益调节范围,且信噪比较高;④ 系统采样率为2.5×105s-1,能够精确采集回波信号,满足了高频和宽带的应用要求;⑤ 针对不同零部件的结构特点,设计了缺陷回波自动识别程序,能够快速准确地进行检测。

结果表明,便携式超声检测仪工作稳定,回波信号清晰,检测结果准确,具有分辨率高、自动化程度高等优势,能够满足工作现场的快速检测需求,具有较好的应用前景。