串列式超声检测的应用

2019-05-28

(中海福陆重工有限公司,珠海 519000)

海洋石油工程钢结构中,涉及到较多中厚板的T型焊接接头,例如工字钢、环板、吊点、半圆管等重要的受力结构件。由于结构限制及焊接工艺等原因,常出现根部的未焊透、未熔合等缺陷;而此类缺陷大多数属于垂直性面状缺陷,用单一角度探头不易发现此类缺陷,容易造成漏检。由于检测工艺、结构限制等原因,射线检测一般不适用于此类结构的焊缝检测。因此,在中厚板T型焊缝检测中增加了串列式扫查辅助检测,可弥补单斜探头对垂直性面状缺陷漏检的不足,保障了海洋钢结构焊缝的品质。

1 现场实例

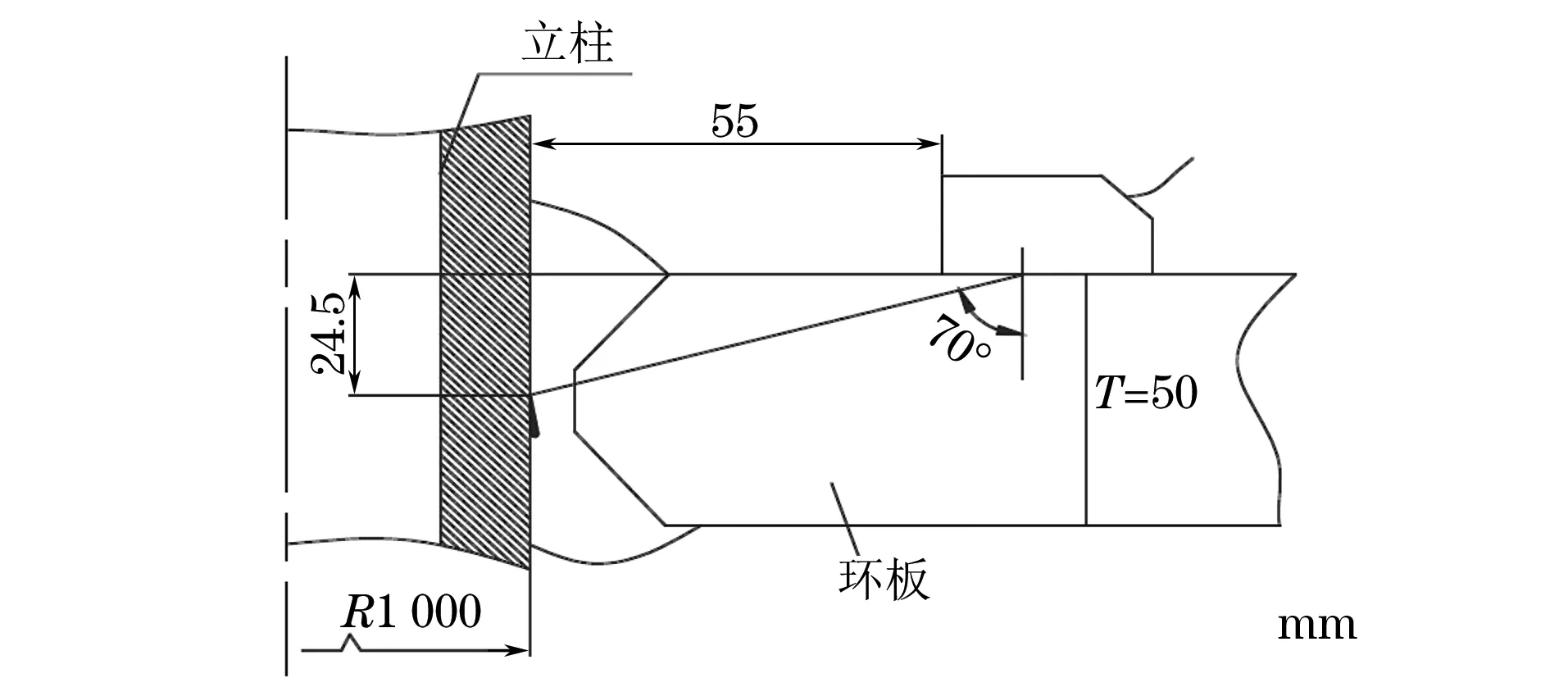

在某海洋石油组块的平台项目中,根据常规的超声检测工艺,对50 mm厚的环板结构T型焊缝进行超声检测。使用型号为5Z8×12A70的斜探头进行检测,前沿为13 mm,发现深度h=24.5 mm,水平S=55 mm处有一个很高的疑似缺陷的回波,其检测原理示意如图1所示。

图1 环板结构T型焊缝的超声检测原理示意

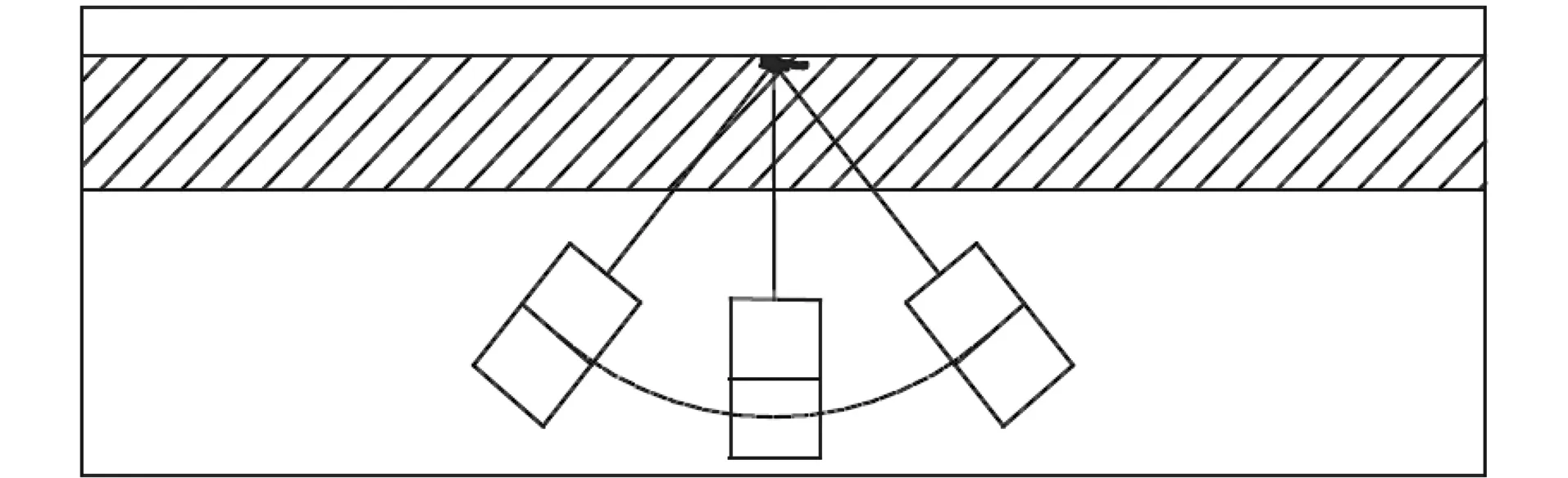

为了进一步证实缺陷性质及特点,移动探头,当移动较小距离时,反射回波消失,疑似为气孔缺陷。以缺陷位置为中心点进行环绕检测,并未发现反射回波,环绕扫查原理示意如图2所示。可以确定该回波不是气孔引起的。换用45°,60°角度分别进行检测,未发现反射回波。根据波形较尖锐、清晰、稳定的特点,也可以判定不是夹杂引起的回波。由于缺陷水平位于立柱外壁上,恰好在焊缝的熔合线附近,疑似为未熔合缺陷。

图2 环绕扫查原理示意

2 缺陷分析

用45°,60°角度探头检测时都没有反射回波,而70°探头也仅能发现局部缺陷反射回波。分析得出,熔合线处未熔合缺陷面积比较大,属于大型面状缺陷,且垂直于检测面,用45°和60°探头产生的波束与缺陷的夹角相对较小,单斜探头接收到的反射回波能量较小,而 70°探头与缺陷平面的夹角相对较大,同时未熔合缺陷不可能都是面状规则的,且探头有一定的扩散角,在缺陷局部呈现出较高的反射回波信号。

3 串列式超声检测的特点

3.1 串列式超声检测

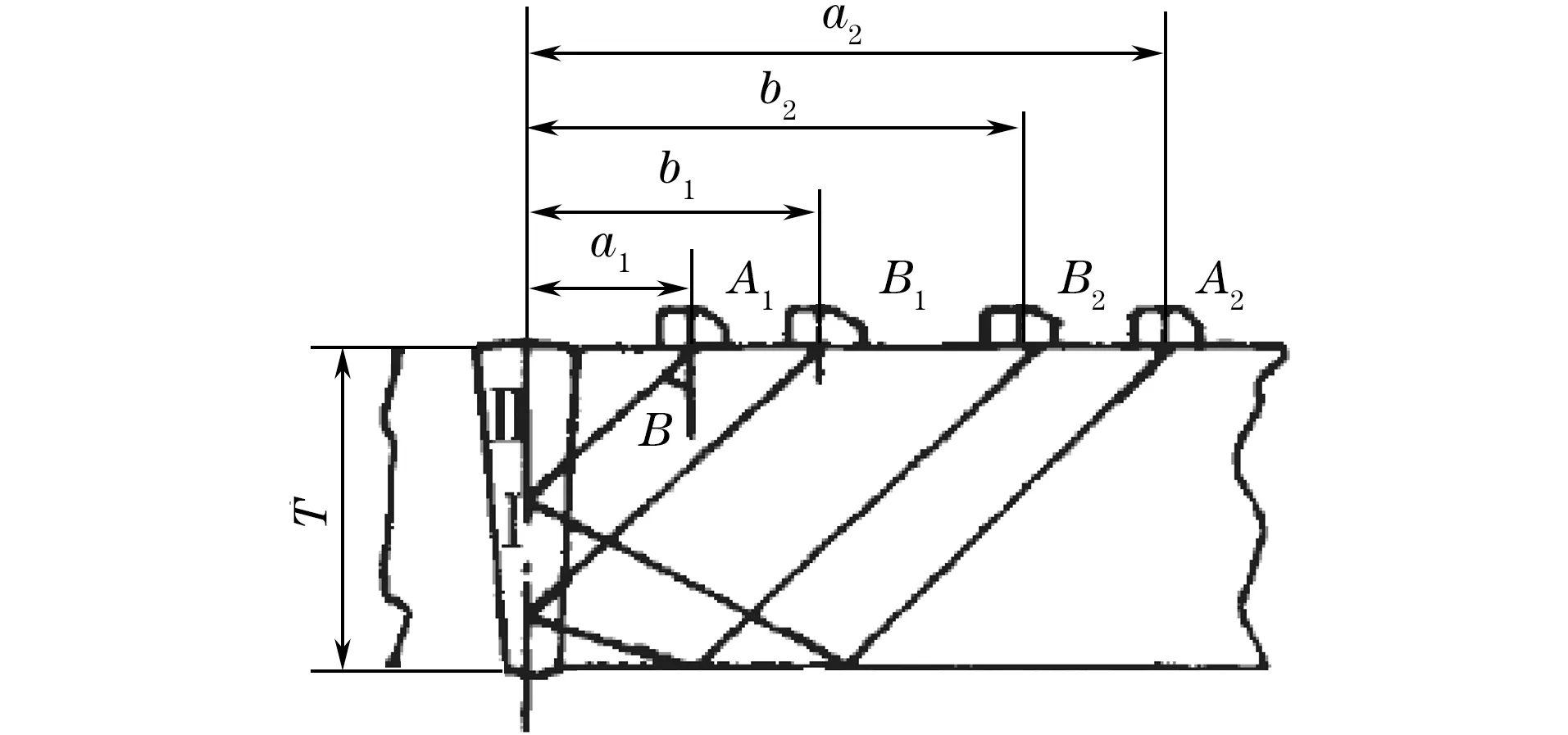

串列式超声检测就是将两个探头一前一后,以串列基准线等间隔地移动扫查,两探头以相同的方向放置在焊缝一侧的表面上,一个探头发射超声波,另一个探头接收超声波。串列式超声检测原理示意如图3所示[1],当发现垂直于检测面的缺陷时,超声波经缺陷反射至底面,再由底面反射至接收探头,从而接收到缺陷反射信号。

图3 串列式超声检测原理示意

串列式扫查存在上下检测“盲区”,当两探头B1和B2紧靠在一起时,由于探头前沿仅能发现根部以上的垂直型缺陷,不能完全检测到根部缺陷。当两探头反方向等距离移动时,直至A1探头到达焊缝余高,探头将不能继续移动,只能扫查到工件表面以下的垂直性面状缺陷。

采用横波入射,入射角在30°或60°附近时,端角反射率最低。因此,串列式扫查通常采用2个45°,频率相同,且探头的声速偏离角不大于2°的单斜探头。

3.2 时基线扫描调整

时基线扫描比例应按单斜探头的方法调节,最大探测比例应大于1倍跨距声程。

3.3 灵敏度调节

以直径为6 mm的平底孔作为基准反射体。灵敏度调节方法具体参见标准GB/T 29712-2013《焊缝无损检测 超声检测 验收等级》。

3.4 缺陷位置

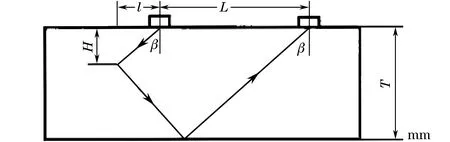

串列式扫查的缺陷定位原理示意如图4所示。采用串列式扫查时,位于焊缝中任何深度缺陷的反射波均在示波屏同一位置显示,这时缺陷水平距离和深度分别如式(1),(2)所示。

l=T*K-L/2

(1)

H=T-L/(2K)

(2)

式中:l为水平距离;H为深度;T为工件厚度;K为探头K值(折射角度的正切值);L为两探头入射点间的距离。

4 试验验证

根据串列式扫查超声检测的特点,制作一个简易串列式扫查工装夹具,其外观如图5所示。

图4 串列式扫查的缺陷定位原理示意

图5 简易串列式扫查工装夹具外观

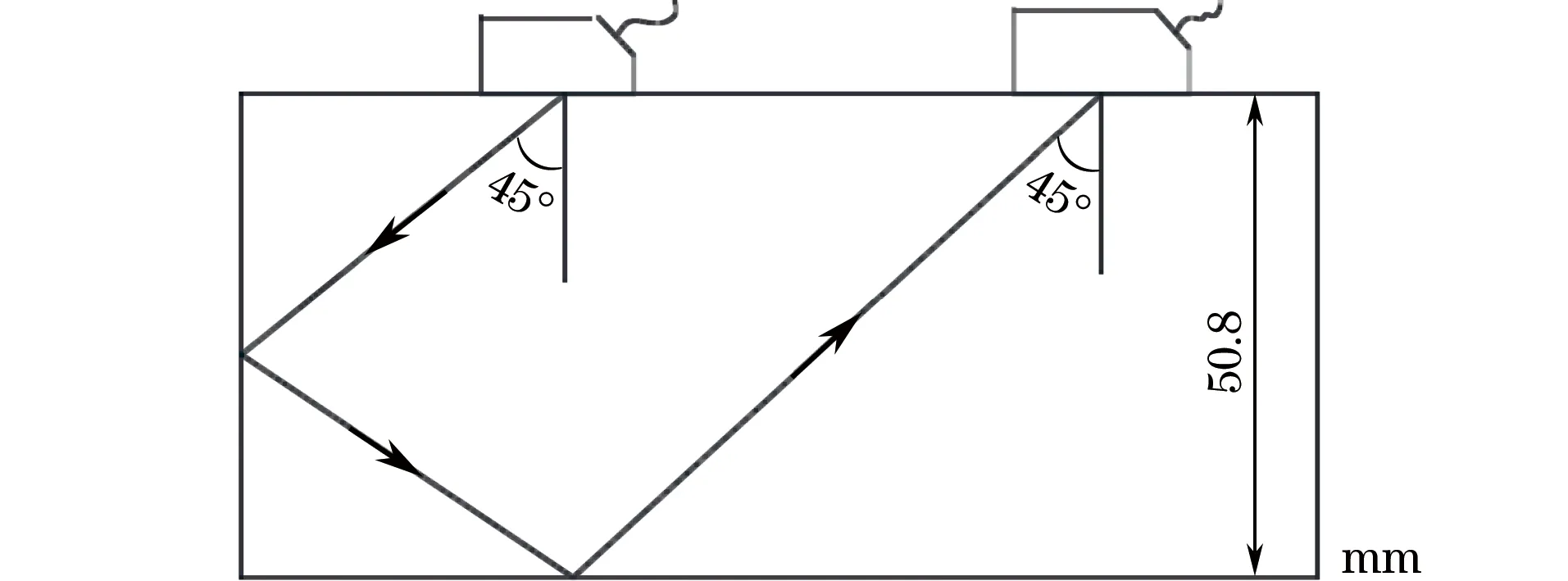

用两个5Z10×10A45型号斜探头和一块厚50.8 mm的试块,模拟现场厚度为50 mm的环板根部未熔合垂直性面状缺陷的串列式超声检测,其检测原理示意如图6所示。

图6 模拟试验检测原理示意

结果显示有较高的缺陷回波,且波形清晰稳定。通过现场返修,验证了该缺陷为熔合线处的未熔合缺陷。

5 结语

虽然串列式超声检测有检测盲区,且工装夹具操作不便,但其能有效发现垂直性面状缺陷,解决了单斜探头对该类缺陷检出率低的问题,可作为常规超声检测的辅助检测方法。尤其对中厚板T型焊接接头熔合线附近的缺陷采用串列式扫查配合单斜探头的超声检测,可有效地提高缺陷检出率,提高海洋石油工程钢结构的品质。