奥氏体不锈钢焊缝裂纹的超声红外热像检测

2019-05-282

2

(1.福州大学 机械工程及自动化学院 光学/太赫兹及无损检测实验室,福州350108;2.上海大学 机电工程及自动化学院,上海 200444;3.厦门市特种设备检验检测院,厦门 361000)

由于焊接材料和接头形式繁多,焊接件容易在焊接处存在几何形状不连续、残余应力等,故而易产生焊缝裂纹。裂纹缺陷的危害性非常大,在大型压力容器中,细小的裂纹就可能引起巨大的灾难,在英国统计的1962~1978年间发生的229起容器安全事故中,有216起是由裂纹引起的[1]。GB 5842-2006《液化石油气钢瓶》规定,焊缝不允许有裂纹、未熔合、弧坑及超标的气孔和夹杂等缺陷[2]。因此,采用快速、高效的无损检测技术来检测焊缝中是否存在裂纹具有重要的意义。目前,对焊缝裂纹的检测主要有磁粉检测、涡流检测、渗透检测和超声波检测等方法。磁粉检测最大的局限是只能检测铁磁性材料,且检测后要退磁和清洗。常规绝对式涡流探头用于检测导体裂纹时,其信号大小与裂纹深度密切相关,可用来估算裂纹深度;但当探头不垂直于被检工件或左右摇摆不定时,就会产生干扰信号,检测的稳定性及准确性大大降低。渗透检测的主要不足之处是表面粗糙度会影响缺陷的检出率,以及难以定量控制检验操作的程序。超声波检测的适应性强、对人体无害、适合于户内外环境作业;但因为超声波在材料中传播时受金属组织体积(特别是晶粒大小)的影响很大,不适用于检测存在各向异性、组织粗大的奥氏体不锈钢焊接件[3-4]。

超声红外热像法是将超声波激励和红外热成像技术结合的新型无损检测技术。其是利用低频超声脉冲波作用在结构上,从而引起结构的振动,如果结构中存在裂纹缺陷,当超声波传播到裂纹处时,裂纹接触面之间的相互摩擦等因素会引起裂纹区域的温度升高。红外热像仪可实时监测结构件表面的温度变化,最后通过对红外热波序列图像的分析处理来判断结构件有无裂纹缺陷以及获取裂纹位置等具体信息[5-6]。

鉴于此,笔者通过ANSYS有限元软件模拟了焊缝裂纹在超声激励作用下的生热过程,定性分析了不同超声激励参数和焊缝余高对裂纹生热升温的影响规律,并通过试验验证了超声红外热像法检测奥氏体不锈钢焊缝裂纹的可行性和有限元分析的准确性。

1 超声激励下裂纹缺陷生热原理

在超声激励作用下,被测物体会高频振动,在裂纹处的两个裂纹面之间的振动不一致会导致两个裂纹面间发生相互挤压、滑移[7]。含有裂纹的弹性体在振动作用下的三维瞬态动力学有限元方程为

(1)

在超声波传播过程中,裂纹面产生热的原因有摩擦、热弹效应和滞后效应等,但是热弹效应和滞后效应所产生的热很少,可以忽略不计[8]。因此,只考虑裂纹间摩擦产生的热量,摩擦产生的热流密度为

q=λτυ

(2)

式中:λ为摩擦机械能转化为热能的比例系数;τ为切向应力;υ为相对滑动速度[9]。

将摩擦产生的热流密度作为热源,热源在裂纹区域的瞬态热传导方程为

(3)

2 数值仿真模拟

通过ANSYS有限元软件模拟奥氏体不锈钢焊缝裂纹在超声波激励作用下的摩擦生热过程。

2.1 单元类型与几何模型

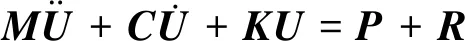

采用了结构-热直接耦合的方法,选择三维耦合场单元solid5,solid5是八节点六面体单元,具有结构场、温度场、电场和磁场的分析能力。研究对象材料是奥氏体不锈钢,奥氏体不锈钢的材料参数如表1所示。

表1 奥氏体不锈钢材料参数

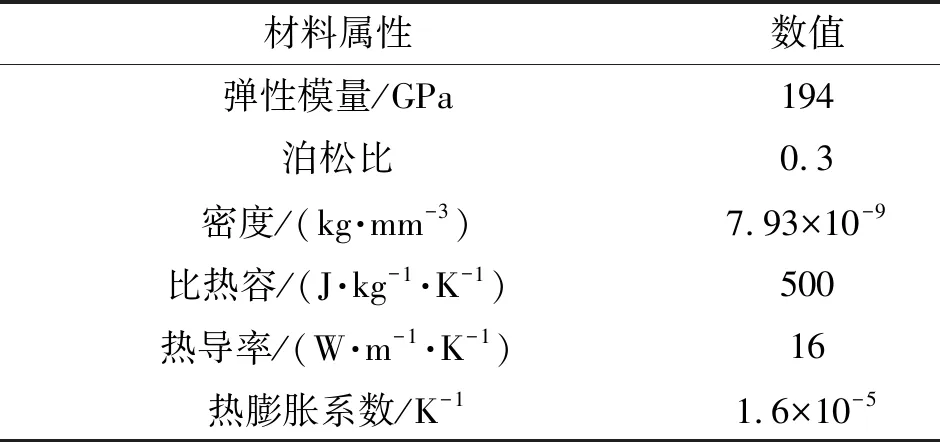

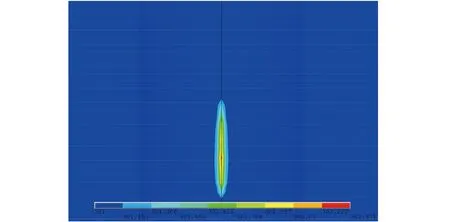

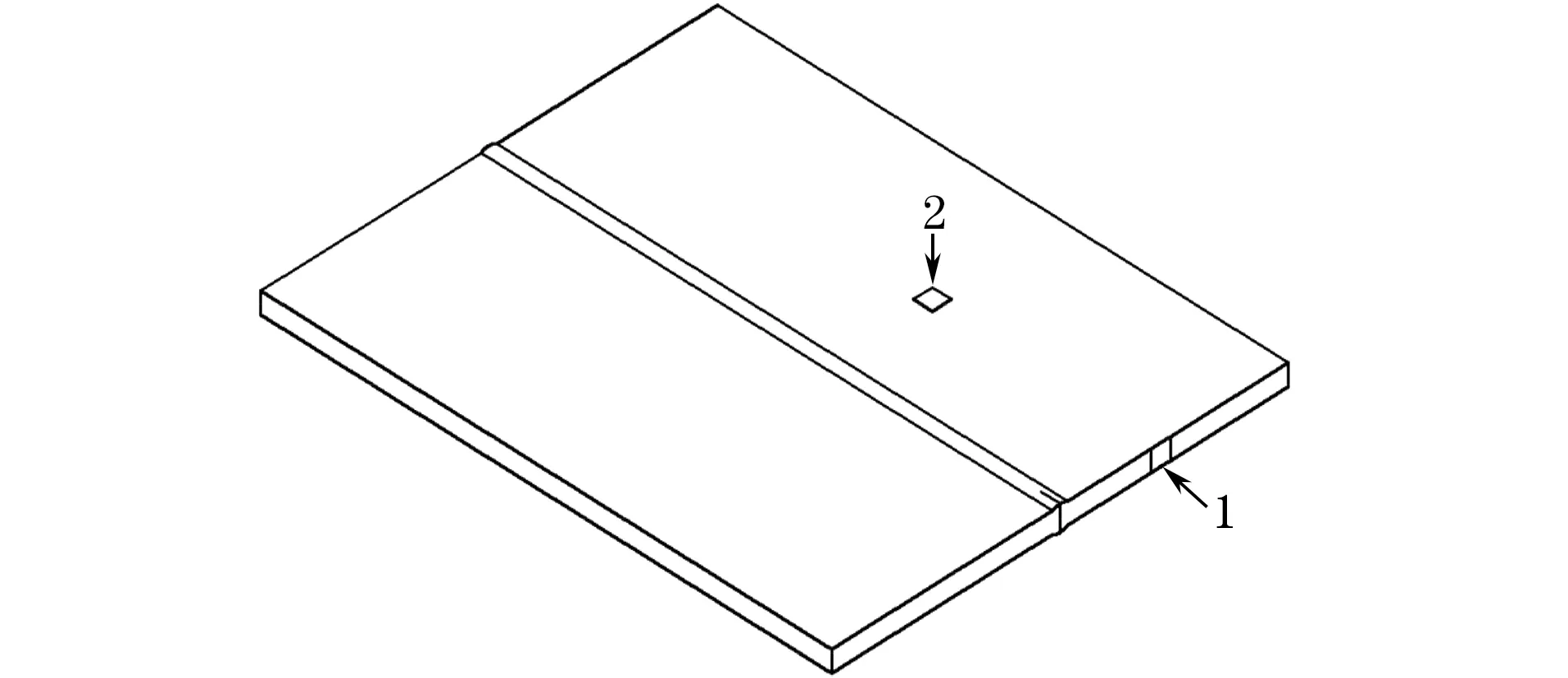

由于焊缝的实际形状复杂、无规则,在有限元中无法准确表示出来,因此将焊缝裂纹简化为V字型贯穿缺口来模拟。为了节省计算资源和减少计算时间,将裂纹的位置简化到焊缝的边缘,裂纹长度为10 mm,裂纹的最大间隙为6 μm。试件的尺寸(长×宽×高)为300 mm×240 mm×3 mm。试件的几何模型如图1所示。

图1 试件的几何模型

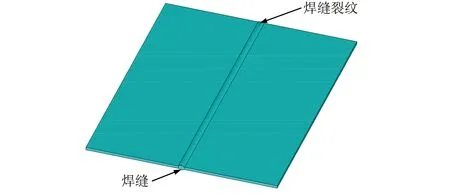

2.2 有限元模型的建立

模型的网格划分方式采用的是扫掠划分,先用辅助单元mesh200对上表面进行面的网格划分,然后对体进行扫掠划分。为了准确地模拟超声脉冲波在奥氏体不锈钢板上的传播过程,要求在一个超声波长内至少划分20网格单元[10]。裂纹区域是应力集中区域,应当在裂纹区域对网格进行适当地细化。

在ANSYS软件中利用Newmark算法求解弹性波的传播过程时,时间积分步长的选择至关重要,时间步长过小会增加模型的计算时间和占用内存,时间步长过大则会影响模拟的精度,时间步长一般如式(4)所示。

(4)

式中:fmax为模拟时的最高超声激励频率[11]。

需要对两个裂纹面进行接触设置才能够模拟两个裂纹面之间的挤压、滑移和摩擦生热。文中采用的是柔体-柔体的面面接触方式,采用自动生成法在两个接触面创建接触对,生成接触单元。接触算法采用的是增广拉格朗日法,摩擦系数设置为0.3[8]。

将超声波激励简化为高频的正弦位移函数来模拟,将位移函数直接施加在有限元模型的节点上,位移函数表达式为

S=Asin(2πft)

(5)

式中:A为激励幅值;f为激励频率;t为激励时间。

通常由于裂纹产生的热少,温度变化很小,并且整个激励过程时间短,所以不考虑模型与空气的热对流和自身热辐射[12]。将模型的初始温度设置为301 K,对模型4个角进行固定。建立的有限元模型如图2所示。

图2 有限元模型

2.3 仿真结果

当激励幅值A为40 μm,激励频率f为20 kHz,激励时间t为0.01 s时,得到的裂纹区域表面温度云图如图3所示。从图3中可以看出,裂纹生热主要集中在中下部,裂纹缝隙处的温度最高,往裂缝两边温度逐渐变低。

图3 裂纹区域表面温度云图

3 激励参数和试件对裂纹生热的影响

3.1 激励幅值对裂纹生热的影响

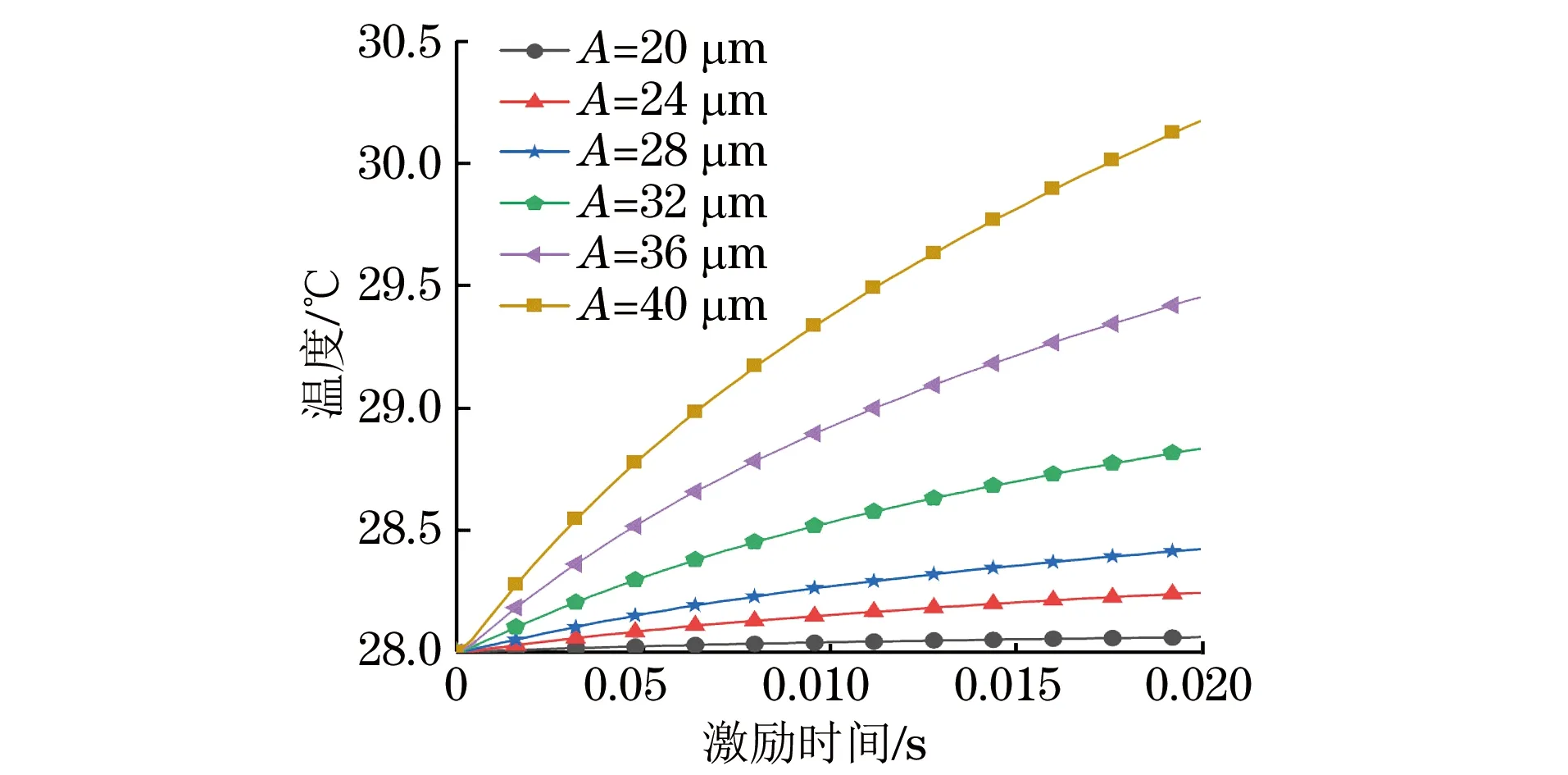

其他参数固定不变,激励幅值A分别取20,24,28,32,36,40 μm进行有限元计算,得到的温度随时间变化的曲线如图4所示。从图4中可以看出,在相同的激励时间下,激励幅值越大,裂纹区域温度越高。一开始激励幅值的增加对温度变化的影响比较大,随着激励时间的增加,激励幅值对裂纹区域温度的影响逐渐变小。

图4 不同激励幅值下的时间-温度曲线

3.2 激励频率对裂纹生热的影响

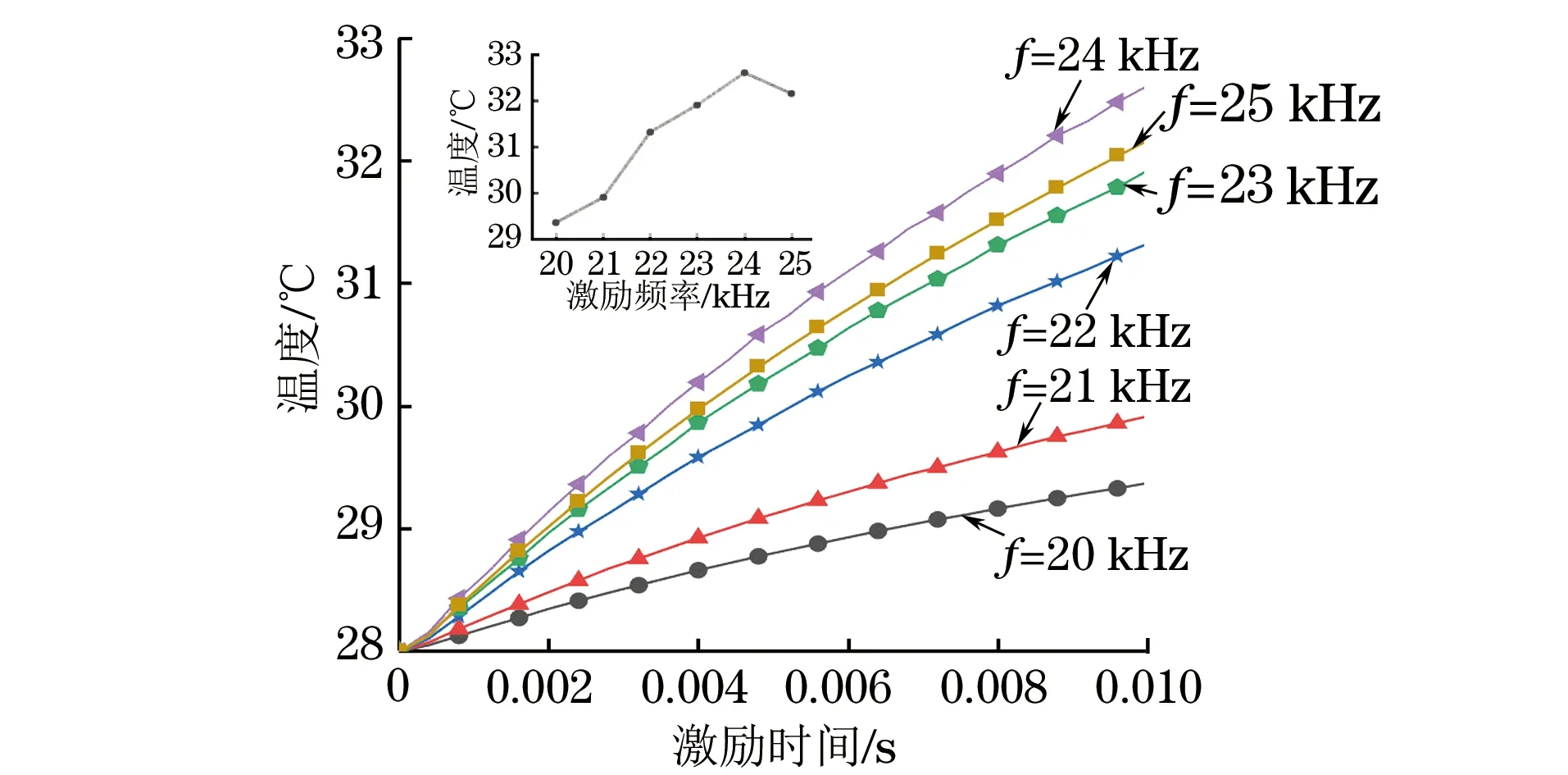

其他参数固定不变,激励频率f分别取20,21,22,23,24,25 kHz进行有限元计算,所得到的温度随时间变化的曲线如图5所示。

图5 不同激励频率下的时间-温度曲线

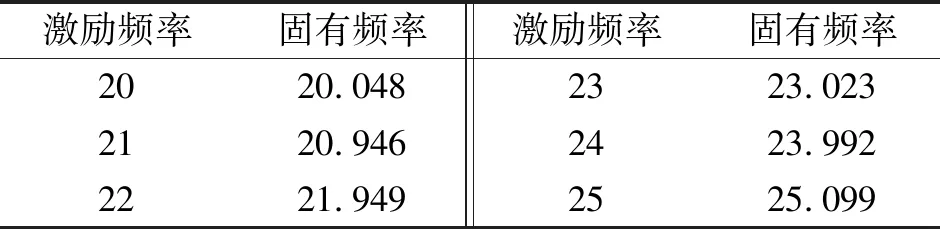

从图5可以看出,相同激励时间下,裂纹区域的温度并不总是随着激励频率的增加而上升的,在24 kHz的裂纹区域温度发生了突变。对该模型进行模态分析,得到了各个激励频率与固有频率对照表(见表2)。从表2可以看出,在24 kHz处的固有频率和激励频率最接近。由此可见,当激励频率接近固有频率时,容易引起试件的共振,从而使裂纹区域温度上升速率变快。

表2 激励频率与固有频率对照表 kHz

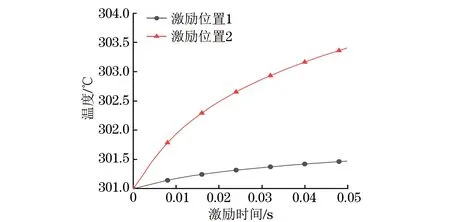

3.3 激励方向对裂纹生热的影响

激励方向示意如图6所示,图中1激励位置表示激励方向和裂纹的长度方向一致,2激励位置表示激励方向和裂纹的深度方向一致。其他参数固定不变,分别对激励位置1和激励位置2进行有限元计算,模拟得到的两种激励方向的裂纹区域温度随时间的变化曲线如图7所示。

图6 激励方向示意

图7 两种激励方向下的时间-温度曲线

从图7可以看出,激励方向为裂纹的深度方向时,裂纹的生热速率远大于激励方向为裂纹长度方向的生热速率。这是由于当激励方向为裂纹的深度方向时,裂纹面之间的运动程度比较激烈,摩擦速度比较快。

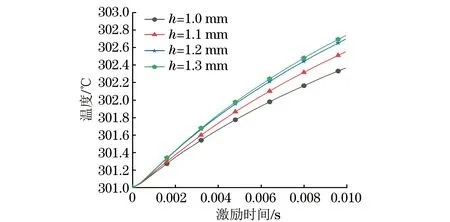

3.4 焊缝余高对裂纹生热的影响

其他参数固定不变,取焊缝的余高h为1.0,1.1,1.2,1.3 mm进行有限元计算,得到不同焊缝余高对应的时间-温度曲线(见图8)。从图8可以看出,随着焊缝余高的增加,裂纹区域的温度上升速率随之变大。

图8 不同焊缝余高下的时间-温度曲线

4 试验结果与讨论

4.1 试验试件

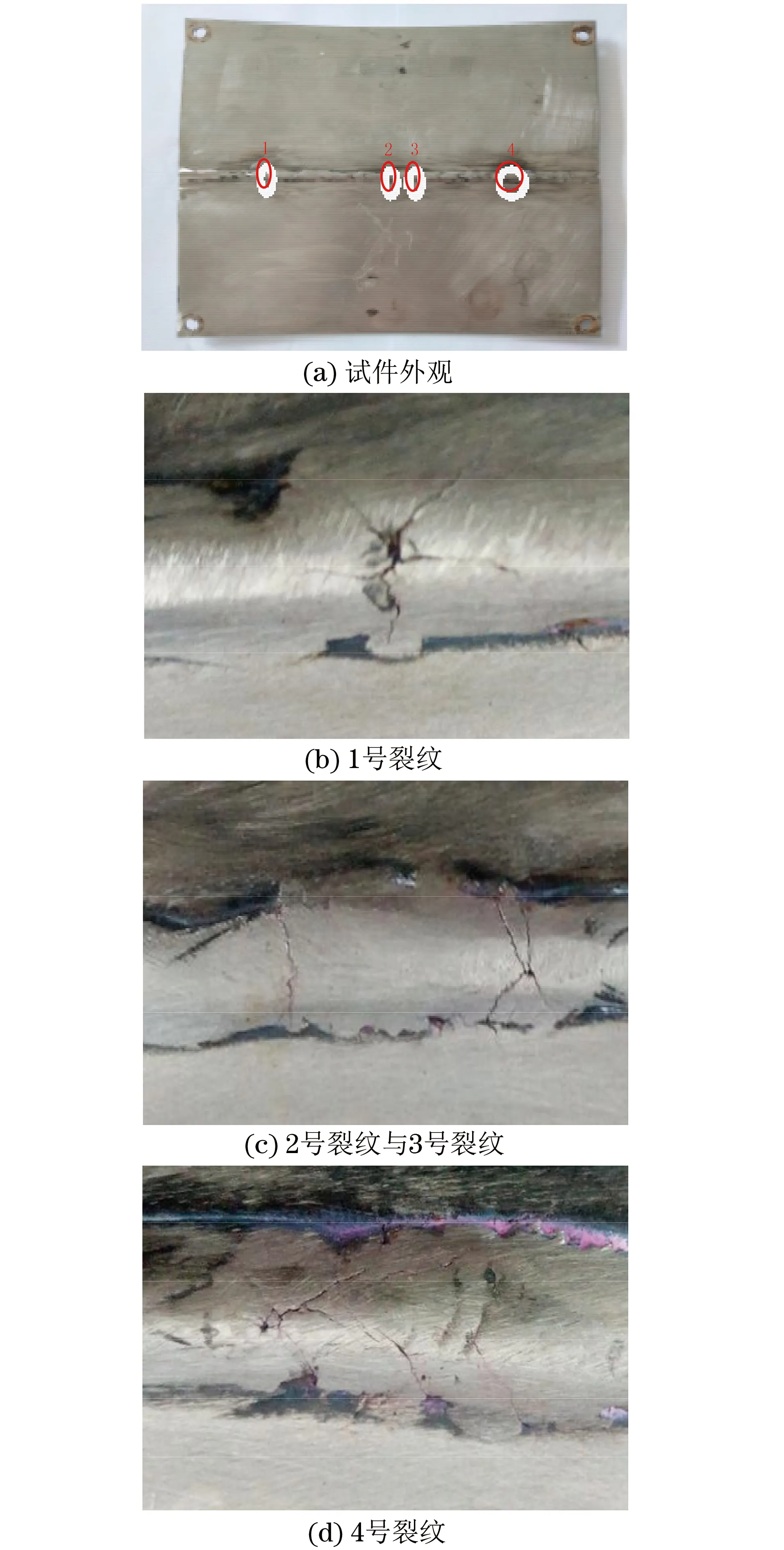

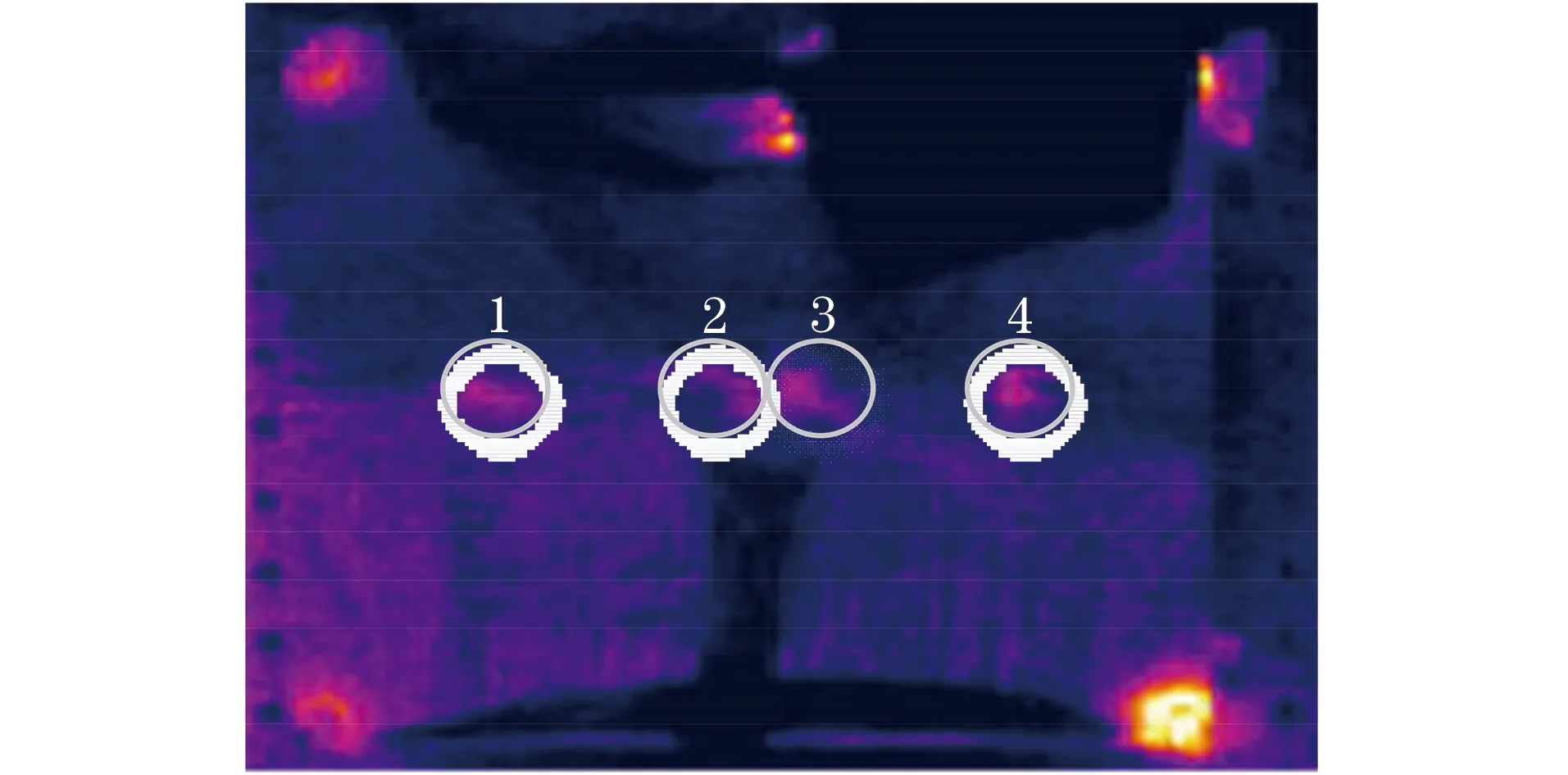

图9 试验试件外观及其渗透检测结果

试件采用的是将两块尺寸(长×宽×高)为300 mm×120 mm×3 mm的奥氏体不锈钢板焊接成一块尺寸(长×宽×高)为300 mm×240 mm×3 mm 的奥氏体不锈钢板。在焊接的过程中,利用焊接工艺在焊缝表面上产生热裂纹。对试件进行渗透检测,试件外观和其渗透检测结果如图9所示,焊缝上有4条热裂纹,从左往右分别为1号裂纹、2号裂纹、3号裂纹和4号裂纹。

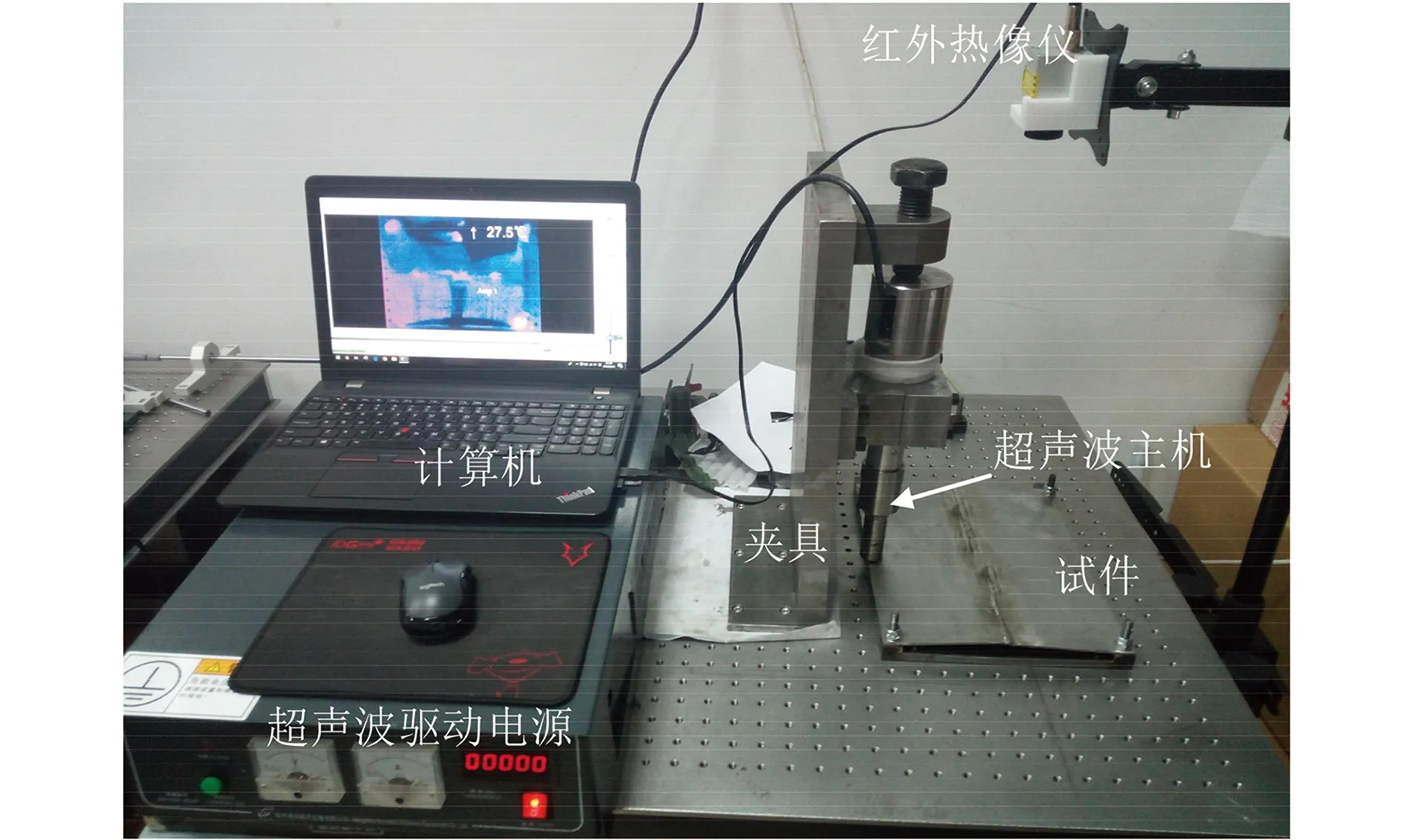

4.2 试验装置

超声红外热像法无损检测试验系统外观如图10所示,系统由计算机、红外热像仪、超声驱动电源、超声激励装置和夹具等组成。其中,红外热像仪为德国Optris公司的PI-160热像仪,其光谱范围为7.5 μm~13 μm,光学分辨率为160像素×120像素,温度分辨率为0.08 ℃。超声驱动电源的最大功率为2 000 W,超声激励的频率为固定值20 kHz,超声激励幅值可以调节,超声主机和试件之间采用医用胶带作为耦合剂。

图10 超声红外热像法检测系统外观

4.3 试验结果与分析

超声激励频率为20 kHz,激励幅值为36 μm,激励时间为4 s,试件超声红外热像检测结果如图11所示。图11中4个边角的4个亮斑是由试件的4个边角与锁紧螺丝之间的摩擦产生的,图11中中间正上方的亮斑是由超声主机与试件之间的碰撞摩擦产生的。从图11可以看出,焊缝上的4个亮斑与图9中渗透检测得到的4个裂纹的位置高度吻合,由此可见,利用超声红外热像法检测奥氏体不锈钢焊缝裂纹是可行的。

图11 试件的超声红外热像检测结果

对比图3和图11可得,检测图像的信噪比相对较差。这是因为模拟时裂纹的最大宽度为6 μm,而试件的实际裂纹宽度更宽,裂纹的宽度越大越不利于裂纹面之间的摩擦生热,因此检测图像的信噪比相对较差。

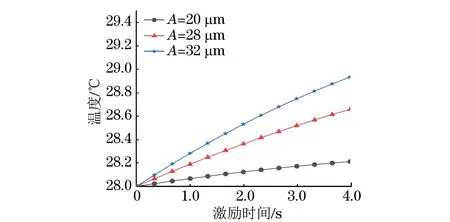

以4号裂纹为研究对象,对试件施加不同的激励幅值进行超声红外热像检测,4号裂纹的时间-温度曲线如图12所示。

图12 4号裂纹的时间-温度曲线

对比图4和图12可以看出,试验的升温速率比模拟的慢,这主要是由于模拟没有考虑超声波在耦合到试件过程中的能量损耗,以及模拟时将试件焊缝中间的裂纹简化到边缘位置等原因。但是可以看出模拟的结果和试验的结果趋势是一样的,这说明了利用有限元软件ANSYS模拟分析奥氏体不锈钢焊缝裂纹的超声红外热像检测具有一定的准确性。

5 结语

利用ANSYS软件模拟分析了超声红外热像法检测奥氏体不锈钢焊缝裂纹的过程,定性分析了超声激励频率、超声激励幅值、超声激励方向和焊缝余高对裂纹区域升温的影响,并将试件的超声红外检测结果和渗透检测结果对比来验证超声红外检测的可行性,同时对模拟进行验证。模拟与试验结果表明:超声红外检测结果和渗透检测结果高度吻合,利用超声红外热像法检测奥氏体不锈钢焊缝裂纹是可行的,裂纹的宽度越宽越不利于裂纹面之间的摩擦生热;随着超声激励幅值的增加,裂纹区域温度的上升速率更快;裂纹区域温度的上升速率并不随着激励频率的增加而上升,当超声激励频率在共振频率附近的时候温度上升得更快;超声激励方向与裂纹深度方向一致时的裂纹区域温度上升速率比超声激励方向与裂纹长度一致时上升得更快;随着焊缝余高的增加,裂纹区域温度的上升速率更快。