基于ANSYS的共振装置三维系统建模及优化设计

2019-05-27卢利平李水良

卢利平,李水良

(1.河南职业技术学院,郑州 450000;2.河南科技大学,河南 洛阳 471023)

0 引言

我国作为小麦主要产出国,多年来众多学者坚持致力于小麦联合收割机的改进与研发,以不断提升收割机开发速度与制造质量。从收割机本体的机械部件组成角度出发,结构设计已由传统的经验设计持续向利用先进的CAD/CAM方法过渡。一方面,有限元分析方法作为一种智能的计算机机械结构设计应用手段,在农业机械的设计方面均得到不同领域和范围的体现;另一方面,针对小麦联合收割机在作业过程中整机不同部位受到振动的相互影响,会大大降低收割机的使用寿命和作业效率。为此,笔者依据收割机设计的基础理论,以ANSYS分析软件为载体,通过了解某型号联合收割机的共振装置(收割机外形图见图1),对其进行三维建模和优化设计,以期减少收割机整机组件间的共振现象。

1 工作原理及特点

小麦联合收割机是一种能够集收割、脱粒、分离麦秆和清除杂余物功能于一身的农业机械,依靠发动机提供动力,通过收割系统将待收割小麦喂入收割装置经脱粒之后通过输送装置排出,同时麦秆及杂余物从另一通道排出,完成收割。表1列出小麦联合收割

机的核心技术参数,滚筒直径可影响分离效果,过桥尺寸合理可保证喂入顺畅,卸粮筒高速旋转实现快速洁净卸粮。

图1 小麦联合收割机外形图

序号参数名称单位参数值1喂入量kg/s82割幅mm2560/27503最小离地间隙mm2804粮仓容积m22.65最高行走速度km/h266驱动轮距mm19007整机质量kg69008配套动力kW1299外形尺寸mm7000×2980×347010作业小时生产率hm2/h0.6~1.3

2 核心装置设计

2.1 理论模型

小麦联合收割机在收割过程中,产生的振动以低频为主,呈现多因素、多部件、多自由度的特点。对于N自由度的线性系统,其振动的理论模型为

[M]{u″}+[C]{u′}+[K]{u}={F(t)}

(1)

式中 [M]—系统的质量矩阵;

[C] —系统的阻尼矩阵;

[K] —系统的刚度矩阵;

{u'}—系统的速度向量;

{u"}—系统的加速度向量;

{F(t)} —系统的激振力向量。

[C]在实际过程中影响较小,忽略后简化模型为

[M{u″}]+[K{u}]={0}

(2)

小麦联合收割机可能引起共振的装置主要有发动机本体、传动轴、机架及割台系统等,笔者就割台和机架尺寸结构与布局进行优化设计,建立了激振频率模型,即

(3)

F2=vn2

(4)

式中F1—发动机产生的激振频率(Hz);

通过对分析灵敏度盘每个浓度的HBV/HCV/HIV样本进行单人份检测,高浓度和中浓度样本的检出率应均为100%,而低浓度HBV-DNA分析样本的检出率为55.56%,重复检出率稍低,可见低浓度样本检出可能出现假阴性。在实际工作中,低检测限浓度的质控品检测的稳定性也较差[5],可见在无偿献血者标本检测过程中一定要严格按照SOP操作。而自行配制的室内质控品随保存时间延长,其病毒载量降低,建议低浓度分析灵敏度盘解冻后最好在72 h内使用,或能在48 h内上机检测[6],从而保证标本的稳定性。

F2—作业路面产生的激振频率(Hz);

n1—发动机转速(r/min);

n2—空间频率,路面波长的倒数(1/m);

z—发动机缸数;

v—收割机的行进速度(m/s);

τ—发动机冲程数。

2.2 三维建模

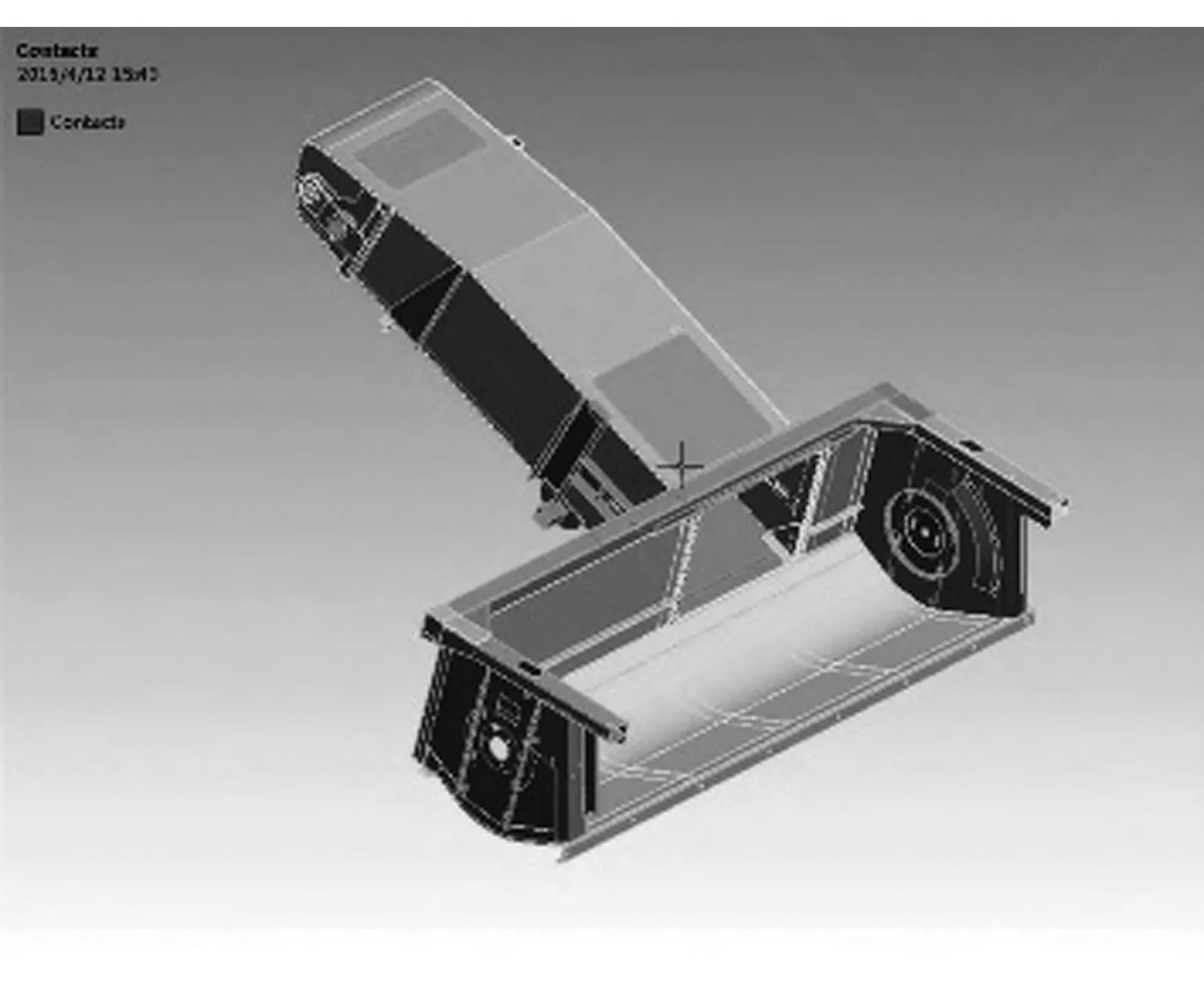

选取小麦联合收割机的割台系统和机架为优化对象,通过UG软件进行参数化三维系统建模。图2为确定的小麦联合收割机共振装置三维建模流程。根据机械设计振动基础理论与构件校核强度相关理论,在最大限度降低机体质量、优化构件布局的前提下,确定各结构尺寸参数之后构建装置的基本体,整体模型形成之后完善倒角等细节特征,确保优化设计符合联合收割机的工作性能要求。

对于机架组成,在原形状尺寸基础上移除机架最底端的3根横梁与1根竖梁,收割系统与运输装置连接位置部位加装1根固定梁,同时对于非关键支撑部位减少机架材料的壁厚。经强度校核计算后,得出如图3所示设计优化后的机架物理模型,后期装配注重加强内部组件连接处的焊接质量。

图2 小麦联合收割机共振装置三维建模流程图

图3 小麦联合收割机机架三维物理模型

对于割台系统(见图4),应保证传动轴平衡前提下进行优化。作为主要收割与受力部件,以保证尺寸协调性为原则,根据分析并考虑受力平衡,针对底板和侧板位置,减少其材料厚度0.3mm,主要收割的前部增加厚度0.1mm,割台系统整体质量减少8.8%。

图4 小麦联合收割机割台三维有限元模型

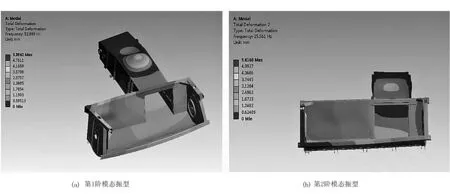

2.3 模态分析

三维系统实现建模之后,导入ANSYS软件,生成三维有限元模型(见图4)进行模态分析,依照有限元模型模态分析步骤(见图5)展开。首先进行材料属性设置,具体如下:

1)选取Q235A作为计算材质;

2)弹性模量E=210GPa;

3)泊松比λ=0.295;

4)密度ρ=7 850kg/m3。

在忽略不影响模拟效果的条件下,选取单元属性为pshell,定义为CTRIA6,进行网格划分,共得到单元总数为312 306,节点总数为298 719;定义边界条件与设置求解参数后,进行求解运算。

图5 有限元模型模态分析步骤

考虑该型号小麦联合收割机的割台系统在正常工况下可能发生共振的振型通常分布在前几阶振型处,故通过对割台系统进行ANSYS模态求解分析,得出割台系统四阶模态振型如图6所示。由观察数据及振型分布可知:第1~3阶振型的最大变形位置均在割台的后上梁与小麦排杆口的右前纵梁连接处出现,第4阶振型整体应力没有严重变形现象,前4阶振型均可避开外部的振动激励。

机架有限元模态设置条件依照步骤进行(不做赘述)。通过对机架进行ANSYS模态分析可知:优化后的机架第1~3阶振型变化不大,第4阶振型机架底部会出现应力弯曲,但影响不大;在可能会产生最大应力点(如横梁与竖梁的焊接部位等)经拓扑优化后能够很好地避开与收割机整机的共振现象,且相比之前可以降低材料质量15.3%。

3 试验

3.1 试验条件

为验证上述结构优化及ANSYS分析的准确性,搭建共振测试试验平台,试验前进行测点合理布置。图7给出小麦联合收割机机架振动测试布点分布。布点要求在充分显示测试对象轮廓形状基础上,在连接处、可能引起共振部位及受应力比较大的部位布点加密,避开某些变形量为零的节点位置,激励源点设置在刚度较大的位置等。

表2为试验过程中所用关键设备。模态试验的基本原理可表述为:通过力锤对机架、割台系统产生激振力的作用,主要测试部位安装加速度传感器;数据采集系统采集到的信号经其传递至试验分析装置,并在相连接的计算机上进行数据显示。此次试验为两个对象共用一套试验设备。

图7 小麦联合收割机机架振动测试布点

序号设备名称设备数量主要功能1加速度传感器10获取并传递数据信息2作用力锤1产生激励装置3数据智能采集系统1准确采集信号4试验分析装置1分析关键参数5计算机1计算生成关键参数

3.2 过程分析

将计算得出机架的试验数据与有限元数据进行效果对比,如表3所示。由试验结果可知:ANSYS分析得出的各阶模态振型与试验测点获得的振型大体一致,且固有频率的前4阶振型误差控制在±8%以内,得出机架三维系统优化设计的可行性。

通过计算得出割台系统的试验数据与有限元数据进行效果对比,如表4所示。由表4可知:前4阶振型的固有频率分布在26~61Hz之间。计算值与试验值振型一致性较好,两者误差控制在±5%以内,验证了割台系统三维系统建模参数设计的合理性。

表4 割台系统ANSYS计算与试验数据对比

Table 4 Data contrasts of the ANSYS calculation and test of the cutting table system

模态阶数固有频率/Hz计算值试验值误差/%126.17927.165-3.76236.56337.462-2.46351.26349.6083.22460.31958.2033.51

4 结论

1)根据机械振动理论和小麦联合收割机的机理特征,选取易受共振影响的机架和割台系统展开优化设计。机架主要通过增减横梁与调整组装位置,割台系统主要根据设计计算减少材质厚度并对重点部位进行尺寸改进。

2)利用UG软件对优化设计后的核心装置进行三维系统建模,并导入ANSYS进行有限元模态分析,得出模态振型,明确应力分布。通过设定对象的测试布点,搭建振动测试平台进行振动试验,试验结果与有限元分析计算的前4阶振型分布具有高度的一致性,两者误差满足优化设计要求。

3)此优化设计使得联合收割机的整机质量下降、结构紧凑且有效避开共振区域,可为延长机械寿命提供一定条件,同时对相似机具改进与设计有一定的参考价值。